纯电动汽车动力电池脉动热管加热技术的试验

2023-05-24罗鑫浩

陈 萌, 罗鑫浩

(东北林业大学 交通学院, 黑龙江 哈尔滨 150040)

为了适应汽车产业低碳和节能的发展趋势,电动汽车将会成为未来一段时间内汽车行业发展的主流,而锂电池以其高比能量、高比功率、高安全性和循环寿命长等特性成为当前电动汽车动能系统的首选[1].但在北方寒区的低温环境下,电动汽车长期面临着-20 ℃以下的环境温度,导致锂电池性能衰退,进而出现电动汽车动力不足、续驶里程急剧下降等问题[2].

针对锂电池在寒区低温环境下出现的性能衰退问题,可通过电池热管理技术中的电池加热技术加以解决.为达到此目的,各国学者们提出了许多加热动力电池的方法,其中主要分为内部加热法和外部加热法2大类[3].内部加热法[4]是通过低温形成的较大内阻来增大产热,从而达到对锂电池进行加热的方法,也常称为自加热.自加热方式没有传热的中间步骤,不需要额外的传热系统或电路元件,可保证电池均匀受热,且整体加热快、效率高、应用成本低.但是,自加热方式需要对电池自身进行充电和放电,这会出现电池性能衰减的现象,且存在一定的安全隐患[5-6].外部加热法是指在电池外部进行加热,根据所选产热方式的不同,主要有加热套加热、加热膜加热、珀尔贴效应原件加热、加热板加热、PTC(positive temperature coefficient)加热、相变材料加热等,由这些热源,以气体、液体或固体为介质,通过热对流或热传导的方式对电池进行外部加热[7].外部加热法比较安全,易于实现,但是能量损失较大,加热速度慢,同时外部加热法的加热功率易受到局部过热风险的限制,导致电池温度增加不均匀[8-9],如气体加热系统在电池箱内有到达不了的盲区,导致温度具有不确定性,与气体加热系统相比,利用液体热流的加热方式能够获得更高的传热效率,但将液体通入电池箱底部的传统方法,对电池箱密封性有更高的要求,其可靠性更加难以保证.因此,更加有效的动力电池加热技术是实现电动汽车在寒区推广应用的关键.

众所周知,热管具有较高的导热性,且形状可变灵活,是当今诸多蓄热和加热系统的首选导热器件.刘霏霏[10]将微热管相变传热应用于电池热管理系统(battery thermal management system, BTMS)中,利用热管的双向导热性能,通过内部流体运动将热量传递给吸热端,进而加热电池.与普通热管不同,脉动热管(pulsating heat pipe,PHP)不需要使用多孔芯,无额外能量消耗.在两相流状态下工作,当蒸发端和冷凝端存在一定的温差时,PHP中的汽塞和液塞会立即以很高的振幅来回振荡,工质来回通过蒸发端和冷凝端,使热量迅速地传递,传热能力明显优于其他类型热管,故PHP成为当前实现加热特定对象的首选原器件.D.MANGINI等[11]对闭环脉动热管的两相流机制进行了红外分析,试验结果表明:对于特定的加热分布会促使液塞和汽塞沿脉动热管轴向优先运动,优先建立自激振荡的循环运动,实现热量在蒸发端和冷凝端的传递可视化,但是在目前热管的应用中,工质多以水、乙醇、丙酮等为主,其热导率均较低.有研究[12]显示:采用纳米流体等具有高换热性能的新型工质代替传统工质,可提高热管的传热性能.QU J.等[13]就曾分别以二氧化硅(SiO2)/水和三氧化二铝(Al2O3)/水作为工质,研究了PHP的热性能,结果表明:与纯水作为工质相比,SiO2/水纳米流体和Al2O3/水纳米流体分别降低了25.7%、23.7%的热阻.

上述研究表明,将PHP用于动力电池的加热,对提升动力电池的性能具有重要的研究意义,但当前针对使用纳米流体PHP作为核心元件加热电动汽车动力电池的相关技术研究相对较少.为此,笔者从工质选型制备、脉动热管设计、脉动热管热性能影响因素分析及实际应用等方面进行系列研究.针对不同基液对PHP加热效能的影响、添加纳米流体对PHP加热效能的影响、不同工作模式对加热动力电池加热效能的影响、典型运行工况对加热动力电池加热效能的影响进行试验研究,并验证所设计的TiO2-PHP加热、导热的有效性及可行性.

1 试验描述

1.1 TiO2纳米流体的制备

采用2步法进行TiO2纳米流体的制备,首先制备TiO2固体纳米颗粒,然后制备TiO2纳米流体传热工质.

1.1.1TiO2纳米颗粒制备

选取钛酸丁酯、无水乙醇、氨水作为基础制备材料,采用溶胶-凝胶法制备TiO2纳米颗粒.量取一定量的钛酸丁酯缓慢逐滴加入无水乙醇与氨水的混合液中;放入85 ℃的水浴锅内机械搅拌2 h;将凝胶放入100 ℃干燥箱内干燥 3 h,将研磨后的固体颗粒放入坩埚中,利用马弗炉对TiO2进行高温煅烧,并进行研磨,从而制备出所需的TiO2纳米颗粒,分批制备出试验所需的材料.

1.1.2TiO2纳米流体的合成

首先称取不同质量的TiO2纳米颗粒,将其分散到不同基液(蒸馏水、无水乙醇)中.同时,称取一定量十二烷基硫酸钠分散剂配制成分散液,再加入上述纳米TiO2溶液中,进而配制出不同体积分数的纳米流体.获得的纳米流体固体体积分数为

式中:mnp、mbf分别为TiO2纳米颗粒和基液的质量;ρnp、ρbf分别为TiO2纳米颗粒和基液的密度.

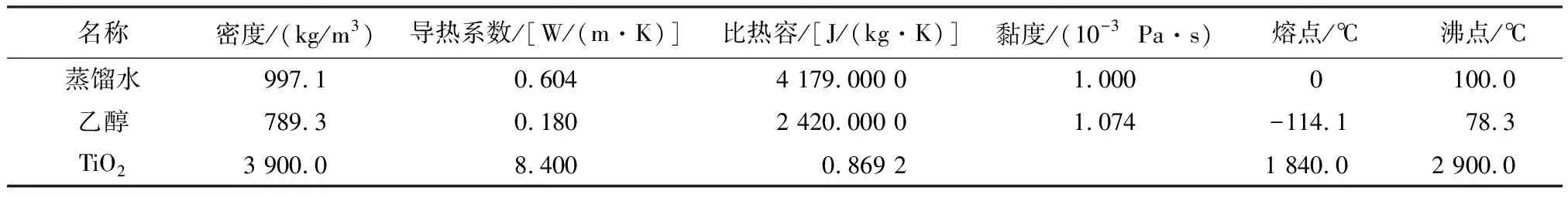

所用基液(蒸馏水、乙醇)和自制TiO2纳米颗粒的物理性质如表1所示.

表1 基液(蒸馏水、乙醇)和TiO2纳米颗粒的物理性质

1.2 PHP的制备

为增加PHP的热容量,对热管的整体结构进行设计,设计的PHP管材为铜,横截面形状为圆形.结构参数如下:宽度为115 mm;蒸发端长度为45 mm;冷凝端长度为183 mm;内径为3.5 mm.根据设计尺寸完成热管机械加工,然后在工质(不同体积分数的TiO2纳米流体)加入前,采用真空泵对热管进行抽真空处理,并进行密封处理,最终得到TiO2纳米流体PHP样管.

1.3 试验系统

为有效评估PHP的热性能,搭建了PHP热性能试验台,如图1a所示.试验系统主要由加热系统、冷却系统和数据采集系统(SH-X型多路温度测试仪及上位机)组成,数字万用表用于测量输入电压和电流.为了验证所设计的PHP作为纯电动汽车锂电池加热器件的可行性和有效性,搭建包括加热系统、环境模拟系统、充放电测试系统和数据采集系统的热管理试验测试平台,如图1b所示.加热系统主要包括电源和PHP.环境模拟系统主要指可控低温冷藏柜,其温度测试范围为-65~30 ℃,最大温度偏差为 2 ℃.充放电测试系统选用美国的Arbin-BT200,该设备输入电压为380 V,单通道最大充放电电流为 100 A,充放电电压范围为 0~8 V.数据采集系统主要包括计算机和SH-X型多路温度测试仪,其测量精度为±0.1 ℃.测试期间,PHP蒸发端采用电加热方式进行加热,输入热功率以20 W的增量从30 W递增至150 W,同时进行输入电压U和电流I的测量.热管的温度采集点为6个,3个布置在热管蒸发端用T1-T3表示,其他3个布置在热管冷凝端用T4-T6表示,如图2所示.

图2 T形热电偶布置示意图

以某电池生产商生产的68.00 A·h方形动力电池为试验对象,该款电池的尺寸为29.3 mm×135.5 mm×185.3 mm,标称电压为3.20 V,充电截止电压为3.65 V,放电截止电压为2.50 V,理想工作温度为-20~55 ℃,最大连续放电电流倍率为3.0 C,最大连续充电电流倍率为1.0 C.

1.4 PHP性能评价参数

通常PHP的热性能由热阻R来评价[14].热管热阻值越低,有效导热系数越高,热管热性能和传热导热性能越好.

1.5 试验项目

为明晰TiO2纳米流体对乙醇脉动热管(乙醇-PHP)热性能的影响,验证所设计的TiO2-PHP加热、导热的有效性及可行性,进行了以下的试验研究.

1)不同基液对PHP加热效能的影响.基液是影响PHP加热、导热性能的重要因素,其性质影响着热管的启动速率和导热性能.为了判断低温环境下PHP的导热性能,在不同加热功率下,对乙醇与蒸馏水2种工质为基液的PHP进行热性能试验测试,以研究基液对PHP启动导热性能的影响.

2)添加纳米流体对PHP加热效能的影响.工质对PHP的热性能有显著影响,故设计添加体积分数为2%的TiO2纳米流体、热管充液率为50%的PHP,在不同加热功率下,进行PHP热性能试验,以研究添加TiO2纳米流体对乙醇PHP加热、导热性能的影响.

3)不同工作模式对加热动力电池加热效能的影响.动力电池在实际应用中,具有充电和放电2种工作模式,为验证所设计的TiO2-PHP对动力电池加热的有效性,以最佳配比的TiO2-PHP为加热元件,把TiO2-PHP在充电、放电模式下进行动力电池低温预热性能试验,研究不同工作模式下TiO2-PHP用于加热动力电池的可行性.在-10、-20、-30 ℃低温下,对电池进行160 W的快速预热,当电池表面温度达到0 ℃后进行充放电试验.将电池表面温度在-10、-20、-30 ℃低温下,加热到0 ℃所需时间分别为513、841、1 065 s.放电试验是将电池预热后以0.5 C(怠速)进行放电,充电试验是将电池预热后,再在充电过程对电池进行20 W持续加热,以维持在低温充电过程,温度保持在5 ℃以上.

4)典型运行工况对加热动力电池加热效能的影响.为验证所设计TiO2-PHP作为动力电池加热元件的可靠性,基于电动汽车实际运行中的驾驶需求,在-30 ℃的极寒温度环境和1.5 C(加速)运行工况下进行试验,研究TiO2-PHP在典型运行工况下是否仍具有良好加热性能.电池首先经过160 W的快速预热,当电池表面温度达到0 ℃后,进行20 W 恒定功率加热保温,以维持在低温充电过程,温度保持在0 ℃以上.在-30 ℃低温下,电池表面温度加热到0 ℃所需时间为1 065 s

2 结果与讨论

2.1 不同基液对TiO2-PHP热性能的影响

为探究在低温环境下,不同基液的PHP的导热性能是否优良,测试了以蒸馏水和乙醇作为基液时PHP的启动时间、启动温度和热阻值.启动时间与启动温度的变化曲线如图3所示,可以发现2种工质热管的启动所需时间都随着工作温度的降低而增加.与蒸馏水脉动热管(蒸馏水-PHP)相比,乙醇-PHP由于具有较短的启动时间表现出更好的启动性能;同时观察到在不同温度下,蒸馏水-PHP 启动时蒸发端的温度普遍高于乙醇-PHP.

图3 蒸馏水-PHP与乙醇-PHP启动时间与启动温度的变化曲线

不同基液PHP在不同加热功率下的热阻值如表2所示.

表2 不同基液PHP在不同加热功率下的热阻值 ℃/W

从表2可以看出:在从30~150 W的加热过程中,不同温度下PHP表现出不同的传热性能,随着热能输入的增加,工作温度的升高,乙醇-PHP和蒸馏水-PHP热阻呈现下降趋势,并最终保持在较低水平,但在加热功率低于100 W时,蒸馏水-PHP热阻高于乙醇-PHP热阻,当加热功率高于100 W时,乙醇-PHP热阻高于蒸馏水-PHP热阻.导致此结果可能是如下原因:① 在较低温度下,热管需要更多的能量使工作流体发生相变而产生气泡,同时管内工质温度上升速度降低,需要更长时间达到启动条件,说明随着温度的降低启动更加困难.以蒸馏水为基液的PHP在低温条件下工质处于凝结状态,由结冰状态到液态进而蒸发成气泡的三相变化需要一定时间,而且水基PHP启动过程需要更多的能量,水基PHP启动时蒸发端的温度普遍高于乙醇PHP.而乙醇PHP工质处于液态,其具有较快的温升速率.较低潜热的乙醇能够加快工质蒸发产生气泡,并使得处于低温的冷凝端加速破裂,使得PHP蒸发端与冷凝端容易产生压力差.具有较高的饱和蒸气压有利于热管的启动,由于乙醇饱和蒸汽压更高,导致温度微小的上升可使压力大幅度上升,使得工作流体获得更大的驱动力.② 蒸发端的热量输入是流体运动的能量来源,当将热量施加到蒸发端时,蒸发端中蒸汽压力和温度的增加驱动液体流动.在低于50 W的较低功率加热时,热量主要由液体柱塞的显热进行传递,液体流动缓慢,随着功率的增加,蒸发端内压力增大,冷凝端压力降低,液体柱塞在冷凝端的破裂使得柱塞-汽塞循环流动速率增加的同时,增加了由相变潜热引起的热传导,从而导致热阻减小,热管的热性能显著提高.

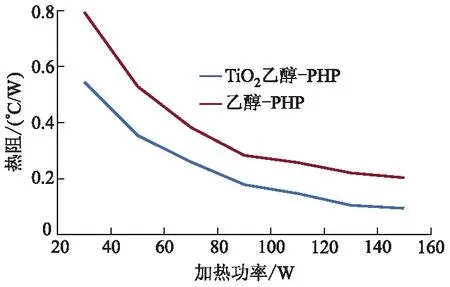

2.2 添加TiO2纳米流体对PHP加热效能的影响

为探究添加TiO2纳米流体的乙醇用于PHP工作介质时,PHP热性能优良与否,基于本课题组之前研究[15],在体积分数为2%的工质和50%充液率条件下,可实现水基闭环脉动热管对锂电池的良好散热性能,本试验利用PHP热性能试验台,测试了是否添加TiO2纳米流体的2种乙醇PHP热阻值,结果如图4所示.

图4 不同工质PHP热阻变化曲线

从图4可以看出:由于TiO2纳米流体的加入,使得PHP的热阻值明显降低,热管传热、导热能力得到明显加强;随着加热功率的增加,PHP的热阻值持续减小,热阻值越低,PHP传热、导热能力越优秀,代表着越多的热量通过热管被传递.结果表明:与传统工质相比,添加TiO2纳米流体后可使得PHP的热阻值明显降低,热管传热、导热能力得到明显加强.究其原因,主要是由于在2%TiO2较低体积分数下,随着热量的增加,PHP 管壁附近的液体过热而蒸发,在存在活性成核位置的地方形成气泡.气泡传递通过加热其表面附近的液体来改变相变并增加对流传热.同时,由于气泡聚结和气泡坍塌现象导致大量流体局部搅动,极大地增强了成核沸腾区域的传热系数,然而随着体积分数增加,纳米颗粒过量沉积引起的热阻会增加,导致纳米颗粒的传热系数降低.另外,当体积分数为2%TiO2在较低的填充率下,充液量小不能产生足够的蒸汽驱动热管启动,同时乙醇纳米流体工质具有较低的潜热,使得管内工质更容易出现干涸.而当充液率较大(50%充液率)时,热管的启动时间延长,这是由于热管中液体含量增多,热管启动过程需要积累更多的能量,使热管产生足够的能量推动工作流体的运动.因此,选用体积分数为2%的TiO2-乙醇纳米流体,在50%充液率下可获得最佳低温性能的PHP.

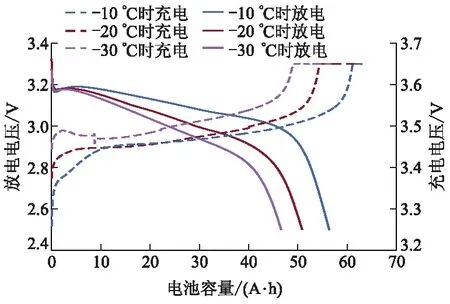

2.3 TiO2-PHP在锂电池充/放电模式下的测试

为验证TiO2-PHP的热性能,进行了TiO2-PHP用于锂电池不同工作模式(充电、放电)下低温预热性能测试,不同环境温度下电池经过预热后充/放电的电压-容量曲线如图5所示.

图5 不同温度下电池加热充/放电电压-容量曲线

从图5可以看出:在-10 ℃条件下放电电压平台存在小幅提升,充电电压存在大幅提升;当温度分别为-20、-30 ℃时,在初始阶段,由于其经过预热,电池内部锂离子活性增强,在初始放电状态,放电平台电压处于较高水平,放电平均电压分别由-20 ℃下的2.90 V提高到3.00 V,-30 ℃时由2.79 V提高到3.10 V,其放电容量均有大幅提高,电池在-30、-20、-10 ℃下的放电容量分别为46.62、50.88、56.38 A·h.电池在温度分别为-30、-20、-10 ℃下均可实现恒流充电,同时恒流充电容量得到显著提高,其充电容量分别为51.28、56.38、62.91 A·h.究其原因,主要是在-10 ℃条件下经过预热后的电池,其与外界交换能量损失小,经过预热后的电池处于较高的温度,电解液由固态或半固态转为液态,锂电池内部电解液扩散能力得到提高,随着放电的进行其内部少量产热能够维持电池在一定的温度,而在极端环境温度下(-20、-30 ℃),在初始阶段由于其经过预热,其电池内部锂离子活性增强,使得在初始放电状态其放电平台电压处于较高水平.但是,锂电池长期在严寒环境下,其电池本身及电池放电产生热量大量散失,导致电池温度仍然出现大幅下降,在随后放电过程中导致电池内阻增大,出现容量损失.

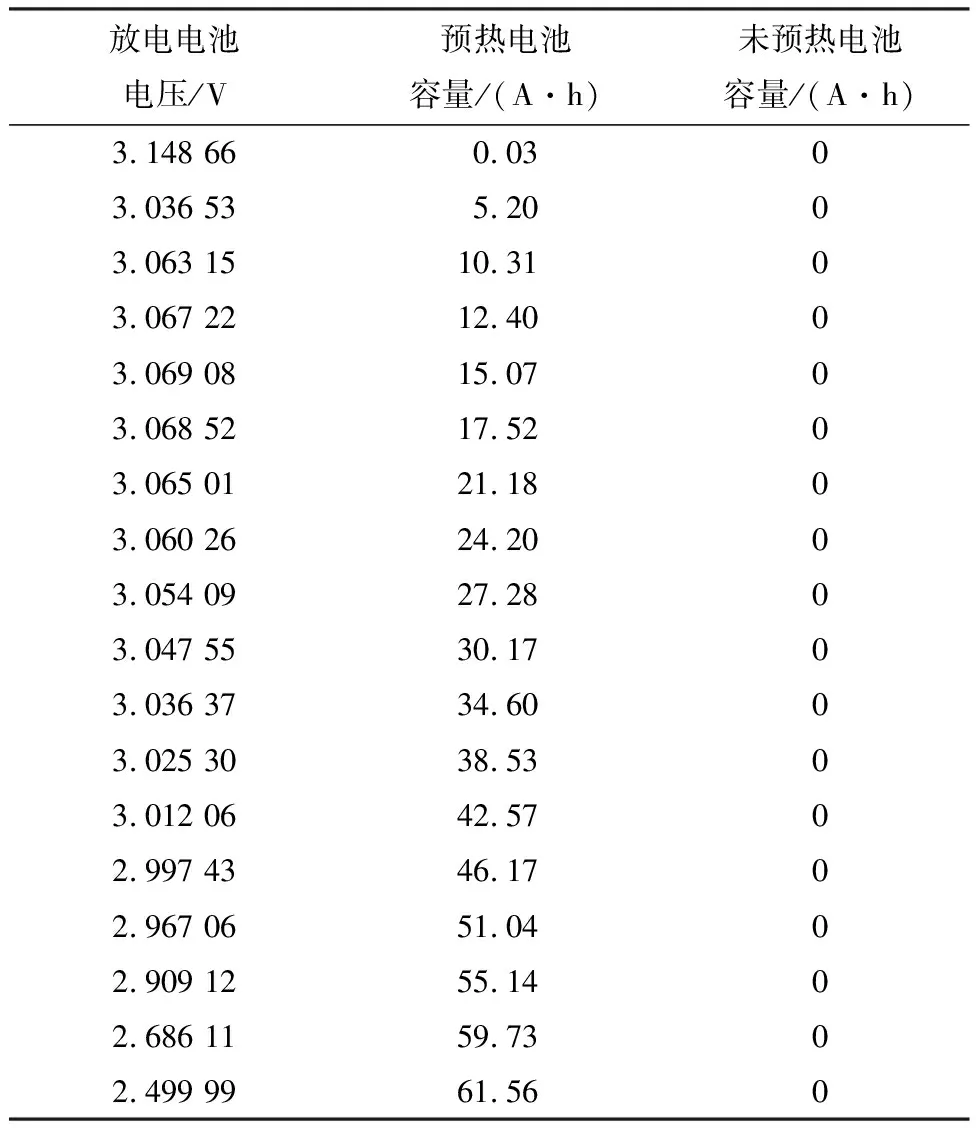

2.4 TiO2-PHP在锂电池典型工况下的性能测试

为验证此TiO2-PHP在动力电池实际应用中作为加热元件的可行性,在环境温度为-30 ℃、放电倍率为1.5 C的典型工况下,对TiO2-PHP用于动力电池低温预热进行性能测试.典型工况下预热/未预热电池的容量如表3所示.

表3 -30 ℃、1.5 C工况下的放电电池容量

从表3可以看出:电池未经预热时,电池容量为0 A·h,经加热后,电池可以持续进行放电,其放电容量最终可达61.56 A·h.放电电压平台先下降后上升.这是由于随着放电的进行,电池出现大量热量散失,电池放电电压开始下降,随着热管加热组件开始加热,电池温度开始升高,电池内部锂离子扩散速率得到提升,电池电压平台开始上升.

预热后进行保温加热主要是因为在-30 ℃的低温条件下,经过预热的电池放电后温度仍会下降,影响电池放电性能.同时,热管启动具有一定延迟性,热管加热过程余热导致电池表面温度超高,使得电池在加热过程出现大幅度的温度变化,不利于电池的健康运行,因此,在热管加热过程中需保持热管温度的稳定,消除因热管重复启动的不利因素.为进一步延长动力电池在低温条件下的续航里程,需要在电池放电过程中进行保温加热来提高电池的使用性能.

3 结 论

1)不同工质对PHP热性能试验表明,乙醇具有较低潜热与较高饱和蒸汽压力,更适用于在寒冷低温条件下的脉动热管.

2)增加体积分数为2%、热管充液率为50%的TiO2纳米流体工质后,PHP导热系数增加,热阻值降低,PHP加热、导热性能更加优秀.

3)不同低温环境(-30、-20、-10 ℃),电池不同工作模式(充电、放电)下,TiO2-PHP用于动力电池加热管理性能测试表明:其放电容量可分别达到46.62、50.88、56.38 A·h,充电容量分别达到 51.28、56.38、62.91 A·h;通过TiO2-PHP预热后的电池的容量得到显著提高.

4)在环境温度为-30 ℃、放电倍率为1.5 C的工况下,以TiO2-PHP作为加热元件对锂电池进行加热管理,可实现由原来无法放电到放出61.56 A·h的提升.TiO2-PHP用于动力电池加热管理的优秀表现,展示了TiO2-PHP较好的传热、导热性能,表明所设计的TiO2-PHP在纯电动汽车动力电池加热技术中的可应用性.