超声波测量大尺寸固体火箭发动机燃速的关键技术

2023-05-23孙得川贤光

孙得川, 贤光

(1.大连理工大学 航空航天学院, 辽宁 大连 116024; 2.中国航天科工集团第六研究院41所, 内蒙古 呼和浩特 010010)

0 引言

在固体火箭发动机的工作过程中,因为装药的真实燃速和预先测定的推进剂试样燃速未必一致[1],所以测量发动机的真实燃速是发动机研究中的迫切需求,但是如何准确测量迄今为止仍是难题。

测量固体发动机工作过程中的装药动态燃速是测量推进剂燃速的延伸,但是区别很大。在测量推进剂燃速时,由于燃面温度很高,故测量仪器一般都不会接触燃面,是为非接触式测量。目前应用的推进剂燃速测量方法主要有靶线法、声发射法[2]和密闭燃烧器法[3-4],除了靶线法中的靶线接触燃面并被熔断,其他方法均为非接触式测量。这些方法都是在发动机之外进行的,一般将推进剂药条或药块作为测量对象,置于特定的仪器中测量静态燃速或动态燃速。所谓静态燃速,是指给定压强下的稳定燃速,静态测试方法一般只能获得推进剂的平均燃速,而动态燃速就是燃速随时间发生变化,现在的燃速测试方法都在向着测量动态燃速的方向发展[5-6]。

固体火箭发动机工作中的很多燃烧现象和问题都与动态燃速相关,如侵蚀燃烧、不稳定燃烧等问题。如果能够测得发动机工作过程中的动态燃速,必将对认识和解决这些问题大有裨益。目前,可用于真实发动机内部形貌测量的有CT、X射线等技术,但是CT还只能进行静态测量,X射线技术也只在特殊场地用于小型轴对称装药发动机,可行的试车现场测量方法基本限于超声波法。

国外已经将超声波方法广泛用于推进剂燃速测量,也有少数用于发动机的报道,而国内还未将超声波用于实际测燃速,更未将其应用于大尺寸固体火箭发动机上。其主要原因首先在于未解决大厚度实时测量的关键技术,另外低估了超声波测发动机燃速的能力,即存在两个误区:一是认为超声波难以穿透金属壳体/绝热层界面,不能用于金属壳体发动机,只适用于复合材料壳体发动机;二是超声波在推进剂中衰减严重,测厚能力不超过15 cm[7]。故本文从超声波的传播特性着手,归纳分析超声波技术在固体发动机中的应用难点,并辅助以实验结果论证超声波测量大尺寸固体发动机动态燃速的关键技术,以期为将来大型固体发动机的燃速测试提供参考。

1 脉冲反射法测量燃速的原理

超声波是频率高于20 kHz的机械波,具有方向性好,能量高,能在界面上发生反射、折射、衍射和波形变换,穿透能力强等特性。超声检测主要基于上述第3条特性来设计测试方法[8]。超声测试方法可以分为脉冲反射法、衍射时差法、穿透法、共振法。显然,固体发动机装药的燃速测量难以采用穿透法和共振法,只有脉冲反射法和衍射时差法有实现的可能,而目前实际应用的就是脉冲反射法。

脉冲反射法测量燃速的基本思路就是测量不同时刻的装药厚度,其基本原理如图1所示:将超声波探头安装在发动机壳体外侧,并以一定的触发频率向装药发射超声波,超声波依次穿过壳体、绝热层、装药,以声速c在装药中传播,在到达燃面后发生反射,反射回来的超声波仍由探头接收;通过测量超声波在装药中的往返传播时间t就可以测得装药厚度W=c·t/2,c为声速。若探头发射的两个相邻声波脉冲1、2之间的间隔时间为Δt,就可以得到这两个脉冲之间的平均燃速为

(1)

式中:W1、W2分别为脉冲1、2所对应的装药厚度;t1、t2为对应的声波往返传播时间。当已知声速c时,燃速测量就变换为时间测量;当Δt很小(或触发频率较高)时,平均燃速就接近瞬时燃速。

图1 超声波在发动机中的传播[9]Fig.1 Propagation of ultrasonic waves in a solid rocket motor[9]

图1显示了超声波在发动机壳体、绝热层、装药中的传播过程,该图形象地指明了超声波经过每个声阻抗界面都会发生反射和透射。声强反射率Rs和透射率Ts分别为

Rs=r2,Ts=1-Rs

(2)

式中:r=(Z2-Z1)/(Z2+Z1)表示声压反射率,Z1为界面入射一侧材料的声阻抗,Z2为界面另一侧材料的声阻抗。可见,界面两侧的材料声阻抗差异越大,Rs就越接近1,透射率就越小。文献[9]计算了超声波穿过钢壳体(声阻抗Z=4.53×106g/(cm2·s))/绝热层(Z=0.155×106g/(cm2·s))界面的声强透射率仅为0.128。考虑到声波往返的情况,声能在该界面仅能返回0.1282=0.016 4。

另外,复合推进剂对超声波的衰减作用也比较大,超声波频率越高,衰减越严重。衰减系数表示为

(3)

式中:xi-xj表示i、j两个位置之间的距离;hi和hj分别表示i、j两个位置的声强。文献[10]给出了0.5 MHz超声波在某丁羟燃料中的衰减系数α=0.193 2 dB/mm,这说明复合推进剂对声波的衰减很大。

综合界面透射率和声能衰减两种因素可知,在实际的大尺寸固体发动机超声测试中,最终从燃面反射回来的信号可能很小,这就给实际测试带来了很大困难。正因如此,所以国内对于超声波测量发动机燃速存在这样一种观点,即超声波测燃速不能用于金属壳体发动机,超声波探测推进剂的深度在几十毫米的量级。

2 燃烧器和模型发动机测燃速

2.1 耦合材料的使用

在二十世纪,法国航空航天研究院率先开发了超声波测量燃速系统,在西方国家得到了广泛应用[11]。由于存在金属/非金属界面反射的问题,这些应用主要以密闭燃烧器和模型发动机为主,在这些应用中无一例外地在超声波探头和推进剂之间增加了耦合材料,以避免声能的大量反射[12-15]。

图2是研究推进剂组分的超声特性所采用的模型发动机[12],其中采用环氧树脂材料作为耦合层来承受发动机的高压和隔离推进剂燃烧末段的高温。因为环氧树脂材料的声阻抗与推进剂声阻抗相差不是特别大(环氧树脂的声速约为2 600 m/s,推进剂的声速约为1 500 m/s),所以环氧树脂和推进剂界面的声反射较小,可使燃面的回波信号较强。

图2 测试推进剂燃速的模型发动机剖面图[12]Fig.2 Cross-section of the combustion chamber with a sample holder[12]

同样,在其他类型的小型固体发动机试车中,也都在金属壳体的壁面开孔并使用了耦合材料[16-17]。图3[17]给出了利用超声波测量无喷管发动机中侵蚀燃烧的例子,就在发动机侧壁面打开多个探测孔,用耦合材料来承压和隔离高温。

图3 缩比无喷管发动机中的侵蚀燃烧[17]Fig.3 Erosive burning in a subscale nozzleless rocket-motor[17]

2.2 声速的修正

根据式(1),位置和燃速的测量精度是一致的,由回波的时间误差和声速误差的乘积确定。通常低频超声波的周期长,回波波峰误差在10 μs的量级,而固体中的声速误差一般在100 m/s的量级,所以大肉厚装药测量的误差在1 mm(或1 mm/s)的量级。因此,若要误差控制在更小的范围内,就必须从减小回波时间误差和声速误差这两方面入手。

一般来说,由于复合推进剂的弹性较大,其中的声速会随着温度和压强的变化而变化。本文测量了常压下某推进剂的声速值随温度的变化(见图4),可见声速受温度影响很大。当推进剂温度从-30℃升高到70℃时,声速从1 765 m/s下降到1 400 m/s,变化幅度高达20%。

图4 某推进剂中声速随温度的变化Fig.4 Variation of sound speed with temperature in a propellant

由图4可知:当温度进一步升高时,声速下降的幅度更大;当推进剂燃烧时,燃面附近的温度梯度会对测量产生直接影响。参考文献[9]指出:在燃速稳定的条件下,燃速测量只受到远离燃面的装药初温的影响,这时可以使用给定初温下的声速来进行修正;但是如果燃速不稳定,会导致燃面附近的空间温度分布发生变化,这需要对动态过程进一步分析研究。

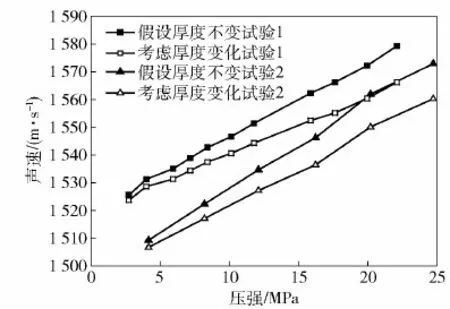

因为发动机工作时温度变化不大,所以一般测量初温即可修正温度对声速的影响。但是发动机工作时压强变化通常较大,所以有必要研究压强对声速及其对燃速测量的影响[10-11,13,17-18]。

图5 某固体燃料在不同压强条件下所对应的声速[18]Fig.5 Sound speed of a solid fuel under different pressure conditions[18]

图5是在常温下针对某固体燃料进行的不同压强下的声速测量,得到了声速与压强的对应关系[18]。实验结果表明,当室压达到25 MPa时其内部声速与常压测量值的偏差可达3.3%;同时也说明,对于同一试件的不同次实验之间会存在约 30 m/s 的测量偏差。文献[18]在测量声速时还同时测量了试件厚度的变化(见图5中注释的假设厚度不变和考虑厚度变化),对比了压强引起的试件厚度变化对声速测量的影响,实验表明不考虑压强引起的厚度变化时所测得的声速比实际声速高。

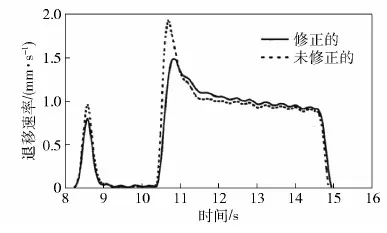

图6是文献[13]利用超声波测得的固液发动机中固体燃料的退移速率。试验中的压强峰值约为3.5 MPa,其中虚线是未经压强修正的退移速率,而实线是修正后的退移速率,可见二者差异很大。这也充分说明了压强修正的必要性。

图6 固液发动机试验中超声波测定的退移速率[13]Fig.6 The regression rate from ultrasonic measurement in a hybrid rocket motor test[13]

文献[11,13]还指出:在发动机升压过程中进行声速修正时,因为声速与压强耦合而连续变化,所以不能直接利用不同压强下的声速值进行修正,而应通过压强修正系数kp=[1-cref/c(p)]/(p-pref)来计算剩余厚度:

(4)

式中:cref为参考状态声速;c(p)为压强p下的声速;pref为参考压强;Lref为初始参考长度;Δτ(t)为超声波脉冲的渡越时间。

目前的声速修正研究都是将温度影响和压强影响分开考虑,通常用式(5)将二者解耦处理[17]:

(5)

式中:kT为温度修正系数;T为温度;Tref为参考温度。但是从本质上来看,温度和压强应该是耦合作用的,目前还缺乏压强温度耦合作用对声速的影响研究。

3 大尺寸发动机的燃速测量

大尺寸的固体发动机一般都是确定的型号,不允许在壳体上开孔来使用耦合材料。因此,针对大尺寸发动机的燃速测量就非常困难,可见的报道也很少。

3.1 国外的全尺寸发动机超声测试

超声波测燃速较早用于大尺寸发动机的试车是由法国航空航天研究院(ONERA)开展的,文献[19]对此做了详细的介绍。图7[19]显示了超声探头被安装在复合材料壳体发动机的前封头位置和圆筒段。

图7 ONERA的大尺寸发动机超声燃速测量[19]Fig.7 Measured ultrasonic burning rate for ONERA’s large-size motor[19]

尽管壳体是复合材料,壳体/绝热层界面的声反射并不是特别强烈,但是当时的测试手段只能接收到120 mm厚度装药的回波信号。图8[19]显示了采集到的燃面回波图像,其中的条纹清晰地指明了燃面的位置变化。

图8 装药燃面的回波图像[19]Fig.8 Echo of the grain’s burning surface[19]

尽管因为超声波探测深度的限制,ONERA的试验并未得到发动机工作全程的燃速,但是他们的测试方法,包括数据处理手段(如图8所示的图像法)都给后来的研究者指明了方向。

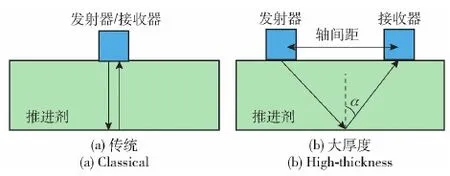

2009年,Couloumy等[20]提出采用低频超声波测量大肉厚发动机燃速的方案,见图9所示。在其方案中,一方面是采用了低至30 kHz的超声波;另一方面是将发射器和接收器分开布置,其中发射器和接收器仍然采用直探头,并且距离较近。发射器和接收器分开布置的主要原因是他们所用的低频发射器的发射周期较长,无法同时接收。尽管他们公布的测试结果中最大肉厚超过了0.8 m,但是并未给出技术细节,缺乏参考价值。另外这种方案存在一个缺点,即因为发射器和接收器分开布置,测量点实际上位于两个探头的轴线之间,故只适用于内孔形装药,不适用于星型等其他药型。

图9 传统方案和大厚度方案的比较[20]Fig.9 Comparison between classical and high-thickness measurement approaches[20]

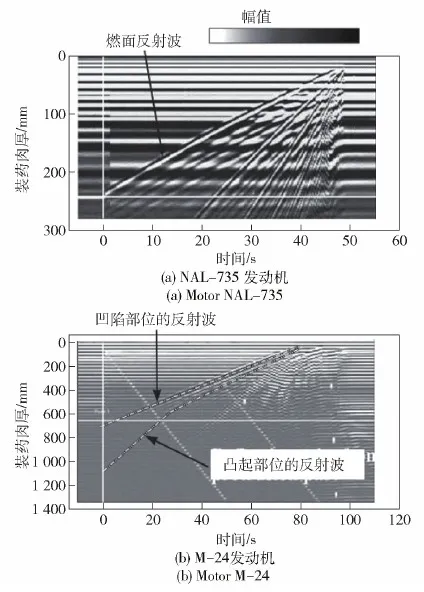

2011年,日本学者Kurabayashi等[21]报道了应用超声波测量了全尺寸的NAL-735发动机和M-24发动机的燃面退移情况,具有较大的参考价值。这两个发动机都是钢壳体,其中NAL-735发动机直径732 mm,最大肉厚为243 mm,M-24发动机直径2 560 mm,最大肉厚1 019 mm。

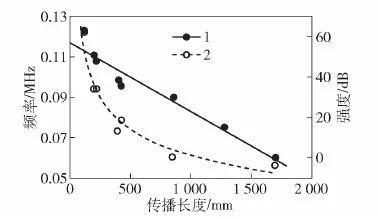

他们对不同频率的超声波在推进剂中的传播做了测试,给出了声波强度与传播长度的实验结果(见图10):随着超声波频率降低,信号衰减减弱、传播距离增大;对于肉厚在1 m左右的推进剂,采用脉冲-反射法测量(传播长度约2 m)所对应的超声波频率约为50 kHz。

图10 推进剂的超声特性研究(1—强度,2—中心频率)[21]Fig.10 Investigation of ultrasonic characteristics of the propellant (1-intensity, 2-central frequency)[21]

为此,Kurabayashi等[21]在发动机测试中采用了50 kHz和100 kHz的低频超声波,所设计的发射、接收探头组如图11所示,其发射探头既发射、也接收,而四周还布置了4个接收探头以增强接收信号的强度。

图11 测量系统示意图[21]Fig.11 Block diagram of the measurement system[21]

图12是他们测得的试车时装药肉厚变化情况。由图12可以看到:对于较小的肉厚,其燃面回波比较清晰;而M-24的肉厚较大,虽然燃面回波不是特别清楚,有效探测厚度约为800 mm,但是也能够分辨出圆孔通道和星角部位的肉厚变化。

图12 肉厚变化[21]Fig.12 Time history of assumed web thicknesses[21]

文献[21]的研究表明,因为低频超声波在装药中的衰减较小,所以采用低频超声波探测大尺寸固体发动机的肉厚变化(燃速)的方案是可行的,这也是目前可预见的最为可行的方向。另外,采用多个接收探头组成接收阵列也是从硬件的角度增强接收效果,提高回波辨识度的有效途径。

3.2 低频超声波测厚的试验验证

本文通过静态试验和热试车验证了采用低频超声波测量大肉厚和金属壳体发动机燃速的可行性。其中静态试验是采用不同频率的超声探头对金属壳体/绝热层/推进剂组合试件进行测试;热试车是采用100 kHz的超声波测试;超声探头均为单晶探头。

图13和图14分别为静态测试的试件和回波曲线,所测试的组合试件中不锈钢壳体厚度3.5 mm、绝热层厚度1.5 mm、药柱厚度555 mm。由图14可以看出:当超声波频率降低到25 kHz时才能观察到明显的药柱表面回波,而较高频率的超声波在传播过程中都被衰减耗散了;较低频率的超声波的可探测范围存在盲区,在盲区中探头本身的噪声波形幅值很高,会淹没药柱表面的较弱回波,超声波频率越低,盲区越大。

图13 试件Fig.13 Test piece

图14 不同频率超声波的药柱表面回波Fig.14 Echo of the grain surface with different ultrasonic frequencies

静态试验说明,对于实际的金属壳体、大肉厚发动机,采用低频超声波进行燃速测量是可行的,实际使用的频率甚至要低于50 kHz;在实际测试中必须考虑探测盲区的影响,因为盲区厚度与频率相关,频率越低盲区越大,所以可行的技术方案应以多频率探头组合测量为宜。

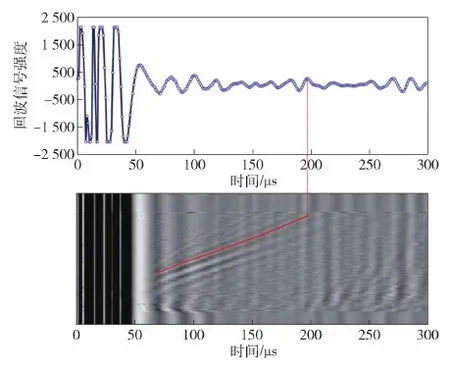

图15给出了某钢壳体发动机(初始肉厚140 mm,推进剂声速1 570 m/s)试车时测量(试验用的超声波探头中心频率为100 kHz)的超声回波数据,上方是点火前的单个回波,下方是发动机工作期间的回波图像。

图15 直径400 mm钢壳体发动机试车的超声波测试数据Fig.15 Ultrasonic test data of the 400 mm-diameter engine with steel shell

图15中红线所指示的斜条纹指出了燃面的退移状态,这验证了采用低频超声波测量金属壳体发动机燃速的可行性。但是回波图像比较模糊,且存在多道斜纹,说明有很多处于运动状态的杂波,这对燃面的辨识是非常不利的。为了更清楚地测量燃面运动,需要对测量过程中的信号增强技术进行深入研究。

3.3 回波增强与辨识

利用脉冲反射法测量发动机燃速时,仪器会得到采样时间段内的所有回波,包括多次反射波。原始的回波曲线如图1、图14、图15所示,由于有各种杂波干扰,并且不同采集时刻的回波也会存在采样方向的抖动,所以回波的辨识主要存在两个方面的困难:一是如何从诸多的波中分辨出哪一个波峰代表燃面;二是如何减少测量误差。

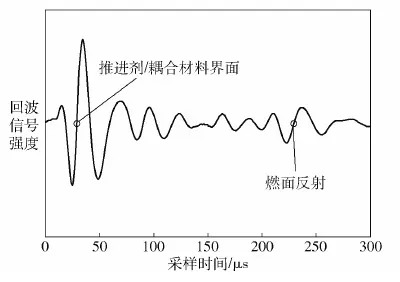

关于分辨燃面回波的问题,有以下一些工作值得参考和借鉴。Lefrere[19]在介绍ONERA的超声波测燃速技术时给出了一种利用图像显示整个采集回波的方法,如图16所示。图16中采样时间表示声波的传播时间,采集时间表示发动机工作时间。这样,图像中就包含了两个时间维度,比逐条曲线显示时只有传播时间和信号强度的情况多了发动机工作时间维度,由此能够体现出回波曲线之间的时间相关性、非常直观地显示出燃面回波峰值在发动机工作期间的变化情况。

图16 超声传播时间[19]Fig.16 Ultrasonic propagation time[19]

这种回波显示方式还可以转换为平面图的形式,如图8就是图16的俯视图,而将幅值以灰度显示则是图12和图15的形式,可以看到,连续的回波曲线经过这样处理后就很容易辨识出移动的燃面。虽然如此,但是当背景杂波较强时燃面波峰可能低于干扰波峰值,所以准确判断回波位置还是需要减弱杂波干扰。为此,文献[9]提出了一种背景干扰波的时均消除法,即将采集到的各条曲线在同一传播时刻进行平均,然后在回波曲线中将平均值减去,这样就可以将一些比较稳定的噪声去掉。图17[9]显示了这样处理前后的波形,其效果比较明显。

图17 一种时均处理前后的回波[9]Fig.17 An echo wave before and after time average processing[9]

文献[22]则从硬件的角度提出了一种创新的方法来消除界面多次反射的回波噪声。Hasegawa等[22]分析了超声波测量燃速时的多普勒效应,提出从燃面返回的声波频率f与探头频率f0之间关系为

(6)

式中:rb为燃速。因为一般消除噪声时采用带通滤波器,且滤波频率为f0,不适用于燃面回波噪声消除,所以Hasegawa等[22]在探头电路中加入了一种称之为振荡消除电路(ODC)的环节。ODC在探头接收第一个回波时发射一个负波,达到消除多次回波干扰的目的,其效果如图18所示。由图18可以看出采用ODC后成功地消除了首个回波后的多次反射干扰。不过,文献[22]的实验是基于小型的燃烧器,是否适用于大型发动机应用还需做进一步的研究。Hasegawa等[22]认为,在大型发动机测试中,尽管由于推进剂中信号衰减严重而燃面回波不可能有二次反射,但是壳体/绝热层界面会向探头反射多次回波,所以这种消除干扰的方法值得借鉴。

图18 ODC效果[22]Fig.18 ODC effects[22]

另外在减小测量误差方面,Furfaro[16]在测量细长发动机侵蚀燃烧时所使用的一种方法值得参考。他提出的方法是针对接收信号在传播方向上的抖动问题,该问题在多数超声测量系统中都会存在。如图19[16]所示,一般测量得到的多条回波曲线并不十分稳定,即使是固定不动的界面回波也会在传播方向上(波形的横轴)存在一定漂移。这样,如果仅从燃面回波的波峰来取值(一般测量都是以波峰位置定位界面),那么数据就会存在由漂移引起的误差。

图19 测量的回波[16]Fig.19 Measured return waveform[16]

对此,Furfaro[16]提出了一种消除漂移误差的方法。因为推进剂/耦合材料界面是不动的,所以他将波峰过零点时的位置认为是界面回波,并且把该点作为传播时间的零点,所有的测量曲线都按这个规则进行处理,并把固定不变的波形减去。这样就在很大程度上减小了漂移所引起的误差,并且减弱了固定界面的噪声。

4 结论与展望

本文对超声波测量燃速技术进行了综述与分析,并通过试验验证了测量大尺寸发动机燃速的可行性。根据分析可以明确,国内在十几年前认为超声波测量肉厚的深度约为十几厘米、且不能直接测量金属壳体发动机燃速的认识已经落伍,现有的超声脉冲反射法的测量范围可达米级。

适用于大肉厚发动机燃速测量的超声波频率低于100 kHz的量级,随着肉厚的增加中心频率降低,采用50 kHz甚至更低的频率是主要选择方案。另外,超声探头的布置方案也是提高探测厚度和测量精度所必须研究的内容。本文在测量肉厚接近600 mm组合试件时已需要用到25 kHz的超声波探头,而日本学者采用50 kHz的探头组合就达到了约800 mm的探测厚度就是例证。采用发射探头和多个接收探头分开布置方案可能是测量大肉厚发动机燃速的主要方向。

此外,低频超声波探头在近场存在探测盲区,频率越高盲区越小,因此对于大尺寸发动机的全程燃速测量应该采用多频率探头组合的技术。目前尚未有这方面研究的报道,但多频率的组合一定会存在相互干扰问题。

应用脉冲反射法测量特殊药型的发动机或者研究特殊问题(例如侵蚀燃烧)时,还存在燃面与声波传播方向不垂直所引起的信号衰减甚至“丢失”问题。因为从一定直径的换能器(晶片)发出的超声波波束在远场具有一定的扩张角,类似于光束,所以当探测点的燃面法线与直探头的轴线有小夹角时,仍然会有大部分声波会反射回探头,只是信号强度会减弱,这时不会对测量产生本质的影响;但是当夹角较大时,反射波可能无法返回探头从而造成信号丢失,这就会导致测量失败。因此对于特殊药型发动机的测量,就必须事先考虑药柱的燃烧规律,合理地安排探头位置,避免信号丢失的发生。本文认为按照药型的燃面退移规律进行测试前的声场仿真、并根据仿真分析探头位置是一种可行的途径。

最后,噪声消除和提高回波分辨率是超声波测量大尺寸发动机燃速的关键环节。采用传播时间和采集时间作为回波数据的两个维度的方法已经成为辨识燃面运动的有效方法,但是采用该方法并不能直接得到准确的回波位置坐标,即只能用来判断燃面的大概位置和移动规律,而准确获得燃面回波坐标仍需对回波曲线进行判读。对于曲线数据的判读和噪声消除,采用多种方法组合应该会取得更好的效果,例如先采用固定界面的回波来消除传播方向的抖动,再利用时均方法减去稳定不动的回波,最后再采用一定频率的滤波方法对波形进行处理。

通过上述的思路来深化研究,一定可以将超声波实时测量大尺寸固体发动机的燃速技术推向实用化。