液流电池的流动因素研究综述

2023-05-22陈彦虎曾义凯袁雨峰

陈彦虎 曾义凯 袁雨峰 周 娇

(1.西南交通大学机械工程学院 成都 610031;2.西子清洁能源装备制造股份有限公司 杭州 310021)

0 引言

随着社会发展,当前的能源结构中化石能源比重过高,由此引发的能源危机问题日益严重。推进能源消耗结构向低碳化和清洁化方向转型已成全球重要共识[1-3]。2020 年,我国明确提出了双碳目标,对于风能、太阳能为代表的可再生能源受到极大的关注。然而,可再生能源的不连续性和不稳定性使得并网发电受到极大挑战。为解决安全并网发电问题,研究者们提出大规模储能技术。在众多大规模储能技术中,液流电池以其安全性高、循环寿命长的特点受到青睐。如图1 所示,液流电池储能系统包括隔膜、多孔电极(碳毡或石墨毡)、电解液、电解液储罐、泵回路系统和电源负载组成。多孔电极是进行氧化还原反应的场所[4]。因此,保持多孔电极中电解质的均匀分布以降低过电位至关重要[2]。通常全钒液流电池系统采用流通设计,电解液先进入泵内获得能量流经多孔电极进行电化学反应后流出回到储液罐内。

图1 全钒液流电池储能系统Fig.1 All-vanadium redox flow battery energy storage system

近年来,研究者在液流电池流场和流动影响因素方面开展了大量的工作。主要通过数值模拟与实验相结合的方法,讨论了不同流场对于电池效率的影响,并寻找了最佳的流动工况以达到最高效率。

液流电池的流动过程包含两部分的功率损失:第一部分是在电极内部的传质过程对其内部的浓度分布不均匀导致的过电位引发的极化损失[5];第二部分是流体流动所消耗的泵功是主要的系统功率损失[6]。本文主要介绍了基于液流电池的效率,讨论并总结了电池流动因素的影响,分析不同尺度的下影响液流电池效率的关键影响,并为后续液流电池流动研究提供一定的参考。

1 流场的设计与优化

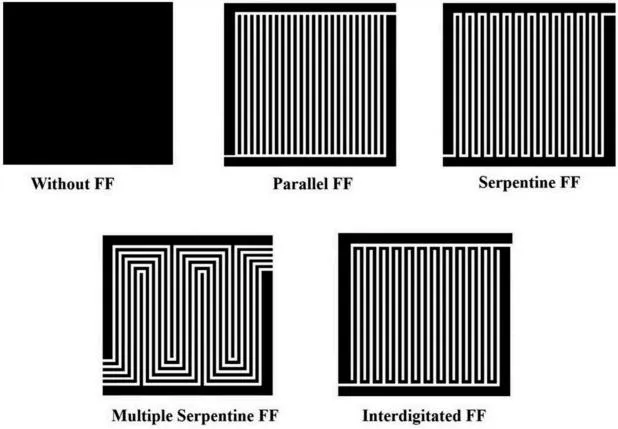

改善液流电池内部流动的关键之一是流道的设计与优化,大量的工作者对此进行了深入研究。如图2 所示,一些传统流场的设计如平行、蛇形、多蛇形和叉指[7,8]。通过在多孔电极和双极板之间引入流场促进电解质合理分布在多孔电极,以此减少浓差损失,提高液流电池效率。

图2 不同流场的设计[4,5]Fig.2 Design of different flow fields[4,5]

1.1 传统流场的设计

对于传统流场的设计与优化研究十分广泛,常采用实验方法得到电池的效率、压降等性能指标以评价流场设计的优劣。同时,随着数值计算模拟的发展,研究者们利用模拟研究获得流场内部的不同物理量分布。

Maurya 等人[9]报告了流场设计对多孔石墨毡电极的全钒液流电池性能的影响同时研究了无流场、蛇形和叉指型三种流场设计。结果显示,叉指型流场在低电流密度和低流速下表现出更好的性能而无流场结构在高电流密度和高流速下表现得更加出色。相同流量设计下,叉指型流场显示出最低的压降和泵送损失。这是由于在不同的流场设计中,随着电流密度和流速的增加,电解质分布不均匀,其顺序为:传统<蛇形<叉指。此外,与蛇形和叉指型相比,无流场结构的多孔电极需要更高的流速,才能有较好的传质效果。

张等人[10]报告了全钒液流电池流场设计的二维模型。通过比较叉指型流场和蛇形流场中的压降、钒离子分布均匀性和电化学动力学等实验结果,验证了所建立的模型。研究发现,叉指型流场设计具有较低的压降和电化学反应及钒电解质的均匀性。此外,在面积为410cm2的电堆中,对不同的流场设计(如叉指型和一系列平行蛇形流场设计)进行了数值研究,以证明所开发的流场设计在全钒液流电堆的适用性。随着平行蛇形流场数量的增加而泵功的损失减小,但电解液分布却不均匀。

Xu 等人[11]分析并比较了无流场和蛇形流场的的全钒液流电池的性能。研究发现,具有流场的电池表现出了改进的性能,当电解质流速较高时,这是因为较高的流速改善了电解液的对流以及电解质在平面方向的流动分布。在最佳流量2.5mL·s-1时,无流道结构的全钒液流电池最佳基于泵功损失效率是80.9%;在最佳流量1.2mL·s-1时,带有蛇形流道的全钒液流电池最佳基于泵功损失效率是80.7%。结果表明,在较小的流量下增加的流场使得通过的多孔电极上的电解质分布更加均匀从而提高了电池的效率。但较高的电解质流速也会增加泵送功率和通过电极的压降,这影响全钒液流电池储能系统的整体效率。同时,液流电池内部较大的压降是造成密封圈失效导致电池内部窜液或者外部漏液的主要问题。

1.2 流场衍生的设计

随着流场研究的深入,大量的研究并不局限于在双极板侧设计的传统流场,而是通过异形多孔电极与双极板的配合以提高电池整体性能。同时,部分研究者利用拓扑优化法理论进行流场设计。

Arjun[12]等人研究了四种类型的带有流道的多孔电极:明渠状平行流场、明渠状叉指型流场、暗渠状平行流场和暗渠状叉指型流场,并与传统的无通道电极进行了比较。研究表明,由于流量分布的改善和泵送功率的降低,叉指型明渠流场将整体电池的能量效率提高2.7%。

Chen 等人[13]提出了一种拓扑优化方法,用于生成全钒液流电池中流场的自由形状。主要考虑反应速率动力学,对电池进行了拓扑优化。将过电位和最大电流密度作为参考指标,与参考流场(平行和叉指流场)进行比较。拓扑优化是自动生成最优化流场的重要方法,结果表明叉指型是最佳的全钒液流电池流场设计。由于拓扑优化出的最优流场并非规则,加工难度较大,在未来得益于计算机与制造工业的发展,将会有广阔的应用前景。

Sun 等人[14]提出了一种新的三维分离的蛇形流场。流场将两个交错的蛇形通道分别应用于双极板和电极(靠近膜侧)。分离的流入和流出通道可以增强电解质在电极平面方向和厚度方向的对流传质,从而增强传质,使电解质完全渗透到电极中,并减少压力损失。在电流密度为100mA·cm-2,流速为20mL·min-1情况下与叉指型流场相比,通过分离流场的综合效果使得全钒液流电池的电压和基于泵功损失的能量效率分别提高约4.2%和3.2%。实验结果还表明,与传统的叉指和蛇形流场相比,该流场设计的性能对碳毡压缩和电解质流速更为敏感。这可能是由于使用分离的蛇形流场在电极的平面方向上存在显著的压力梯度。

1.3 流场优化研究

虽然对于流场研究已经十分全面,但多数研究集中在流场的设计并通过一些重要的评价指标(电池效率、压降等)侧面反映流场对于电池性能的影响,而并未为给出影响的根本原因。

王等人[15]针对常用的蛇型和叉指型流道,通过仿真和实验相结合的方式系统地研究了比流量和流场尺寸对传质及电池性能的影响规律,并揭示了这两种流场在不同工况下得出不同甚至相反结论的根本原因。结果显示,在相同比流量下,电解液在蛇型流道电极内的流速远大于叉指型流道,所以在低比流量下蛇型流道的性能明显好于叉指型流道;增加比流量或提高流场尺寸均可提升电池的性能,由于叉指型流道的临界流量大于蛇型流道,所以叉指型流道性能的提升幅度明显大于蛇型流道,进而导致两种流场间的性能差异会随着比流量和流场尺寸的增加逐渐减小甚至出现性能反转。该工作加深了对液流电池流场结构优化与传质过程的认识,同时为高电密与高流量的液流电池流场设计提供参考。

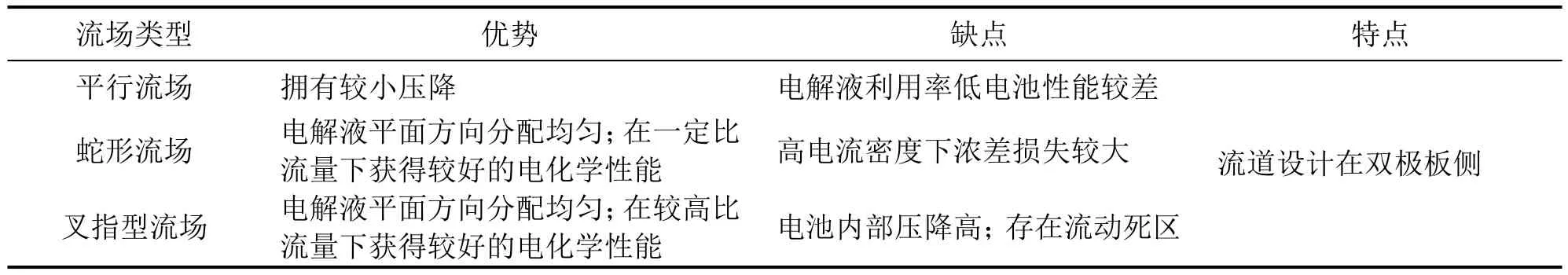

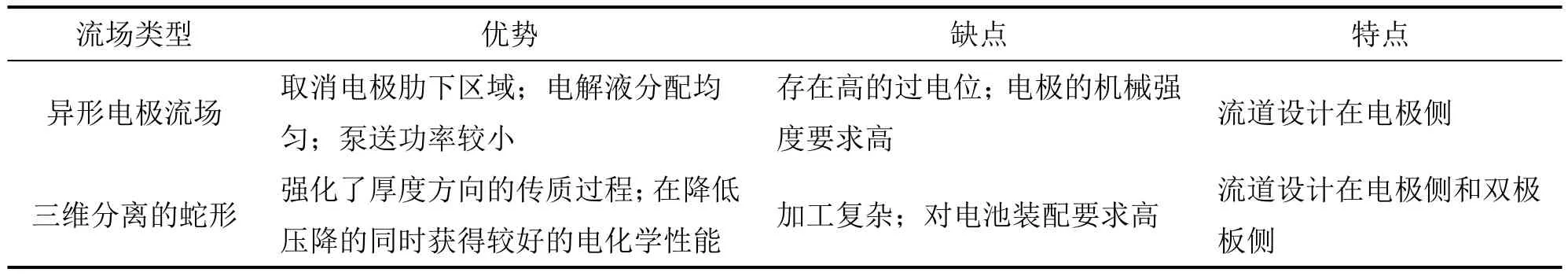

如表1 所示,本文总结了不同流场设计下的优缺点。

表1 不同流场对比Table 1 Comparison of different flow fields

续表1 不同流场对比

2 电解液粘度的研究

电解液是液流电池的关键材料,在电池内部的流动过程中,电解液的粘度对于传质过程、压降等有着密不可分的关系。

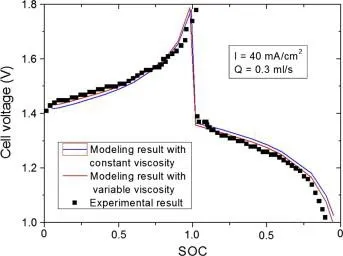

Xu 等人[16]总结了电解质粘度在充电和放电期间的变化规律。同时建立了VRFB 的二维质量传输和电化学模型,该模型考虑了SOC 相关电解质粘度的影响。该模型用于研究单个全钒液流电池中钒离子浓度、过电位和局部电流密度的分布等关键因素。如图3 所示,结果表明与恒定电解质粘度模型的结果相比,该模型的结果显示出更高的压降(特别是在正半电池中)、更陡的过电位分布和电极中的局部电流密度。建模结果的比较表明,考虑SOC相关的电解质粘度,可以更真实地进行模拟,并更准确地估计VRFB 的泵送损失和系统效率。

图3 实验与模拟结果对比图[14]Fig.3 Comparison of experimental and simulation results[14]

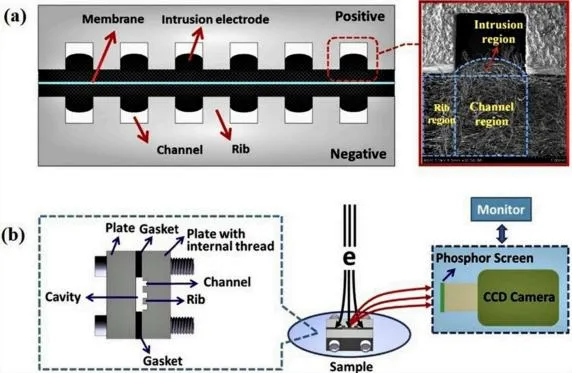

图4 电极压缩装置图[17]Fig.4 Electrode compression device[17]

Wang 等人[17]研究了铁铬液流电池的电解液浓度。通过系统性的研究不同浓度的Fecl2、Crcl3和Hcl 的理化性质、电化学特性、流动特性和充放电行为,得到了最佳的铁铬液流电池电解液浓度。研究结果表明,电解质的粘度随Fecl2、Crcl3和Hcl浓度的增加而增加。在1M Fecl2,1M Crcl3和3M Hcl(最佳电解液浓度),电流密度为120mA·cm-2下电池效率达到81.5%。

姜等人[18]研究了钒电解液粘度对于全钒液流电池中传质过程的影响,并设计了两种不同的半经验粘度预测方程用于预测在不同条件下添加剂(甲基磺酸、聚丙烯酸)对钒电解液粘度的影响。研究结果显示,电解质的粘度的增大直接影响了传质系数的减小进而导致了电池性能的下降,同时设计的两种不同的半经验预测方程与实验结果一致性良好。该工作对大规模化的液流电池的电解液研究提供一定的帮助。

Gundlapalli 等人[19]研究了蛇形流场通道尺寸对全钒液流电池流动力学和电化学特性的影响。使用水和钒电解质进行了流体动力学研究。针对活性面积为400cm2和900cm2的电池,研究了蛇形流场中通道尺寸的八种变体。开发了电解质循环模型,并用水和电解质循环数据进行了验证,以预测电池中的压降和流量分布。根据研究结果表明,活性面积较大的电池对通道尺寸更敏感,压力损失、功率密度、能量密度和能量效率明显提高。十分建议使用具有更宽通道和更薄肋条的蛇形流场,因为它有助于减少压降而不损害电化学性能。在相同体积流量下,使用电解液流经的电池压降比使用水流经的电池所测得的压降高2.5-3 倍。值得注意的是由于电解液粘度较大从而造成压降过高,过高的压降对于电池的密封性能提出了更高要求。

3 电极的压缩比

多孔电极的压缩比是提高液流电池性能的有效装配因素。一方面,由于电极厚度的减小使得电池整体的电阻减小,另一方面压缩的多孔电极也减少了厚度方向的浓差损失,进一步提高了液流电池的性能。

Wang 等人[20]提出了一个精确的模型来研究非均匀压缩多孔电极在不同压缩比下对全钒液流电池性能的影响。多孔电极通常被压缩到一定程度,以减小的双极板和碳毡之间的接触电阻[21]。然而,双极板刻有的流场导致肋下区域、通道区域和通道内部的侵入区域下多孔电极中的压力载荷分布不均匀,不均匀变形导致电极侵入通道,从而显著影响电极的物理特性,包括孔隙率、渗透率、厚度和侵入深度。如图3 所示,设计了一个实验装置,以检测不同压缩比下压缩毡的形态特征,如侵入率和局部孔隙度。研究发现,侵入区域的存在导致电解质在电极的传质过程的恶化从而产生高的过电位。

Yue 等人[22]将极化模型与之前开发的三维模型进行耦合,以获得电极压缩比与电池极化之间关系的机理理解。研究了不同压缩比对流速、压降、局部电流密度、过电位和速度分布的影响,并将数值模型预测的全钒液流电池性能与实验数据进行了匹配。研究发现,由于流道横截面积减小,流道中的压力和流速随着压缩比的增加而增加。此外,由于渗透性、孔隙度和电极体积减小,压缩比增加限制了电解质渗透。优化压缩比为28%的多孔电极显示出最大电解质渗透率。考虑到侵入区域,适当的电极压缩可以显著改善反应物的传输和反应面积。最佳毡压缩率为55.7%的全钒液流电池显示出最佳的电解质均匀性、低电流密度和过电位。

Latha 等人[23]报告了对全钒液流电池中蛇形流场的流体动力学的研究。选择了两种不同尺寸的25mm×25mm 和80mm×51mm 的蛇形流场,研究了它们对压降和电解质渗透性等参数的影响。压缩碳毡减小了通道的横截面积,从而提高了流速,减小了水利直径,从而增加了压降。因此,作者估算了不同压缩比下的渗透率,其范围为5-8×10-11m2。此外,在很大范围的雷诺数上测量了两种通道几何形状的压降。结果发现,在这种情况下,测得的压降与预测的压降非常吻合,而另一种情况则显示出很大的差异。

4 管道设计及排布方式

虽然液流电池的制造技术已经相对完善,但是由多电堆组成的液流电池储能系统的研究仍然较少。在大规模、大面积尺寸的电堆储能系统中,不合理的管道设计及排布引起了各电堆内反应物浓度的不同,导致整体系统效率大幅度下降。

Wei 等人[24]建立全钒液流电堆热流模型,并进行了三种流型(无流场、蛇形流场、平行蛇形流场)的比较。研究发现蛇形平行流型有效地控制了流速、压降和电解质温度的均匀性。同时发现,采用较大的流形通道直径,也会导致堆叠单元间的流动分布不均匀,而在双极板中增加分布通道可以缓解这种不均匀现象。

如图5 所示,Chen 等人[25]研究发现在多电堆的储能系统中不可避免的出现了与管道系统中电解液流动的相关的传输延迟。并基于此现象建立了一个完整的含运输延迟的多段钒流电池组件动力学模型。基于该模型,对不同模块设计和不同运行条件下的模块性能和容量利用率进行了综合分析。传输延迟会导致沿管道的浓度分布不均匀,并导致模块中的各电堆电压均匀性差,从而导致运行中过早切断电压,降低容量利用率。根据由8 个32kW电池组成的250kW 全钒液流电堆模块以及模拟的结果显示,采用异侧进出液口与同侧进出液口相比,电堆内部的活化损失更低,各电堆的电压更加均匀。增大流量、适当减小管道的长度和半径也能提高电堆的效率和容量。

对于未来电堆设计电堆设计合理的进出液口、采用变流速和设计管道的几何结构等技术手段可以进一步提高电堆效率。

5 电极与流动框材料开发

为了开发高性能液流电池堆,强化电池内部的传质过程,大量工作者基于流场设计进行材料的研究。

Tsushima 等人[26]开发了一个二维模型,用于优化具有交叉指状流场的全钒液流电池中使用的电极结构。优化过程是通过考虑通道的几何特性和电极的物理特性(纤维直径、厚度和电极孔隙率)来进行的。研究发现,纤维直径2.4μm、电极厚度900μm 和电极的孔隙率为0.89 是提高电池性能的最佳方案。同时,得出进一步优化分配通道间距为0.62mm,以改善电极中的电解质流量。与传统电极相比,装有优化电极的全钒电池电压增加了0.1V。

Sun 等[27]提出可将制备导流框的材料替换为多孔材料,采用改进后的电池结构,建立了稳态三维模型来评价电池的性能。结果发现,采用多孔流道可以有效减小对离子传递的阻隔,增强电解液与膜的接触,并提高电流分布的均匀性,从而降低浓差极化。

Nam 等人[28]报告了VRFB 的氟橡胶/玻璃纤维复合流动框架。为了制备氟橡胶/玻璃纤维复合材料,研究了一种基于火焰处理和硅烷偶联剂的有效玻璃纤维织物表面处理方法。通过改变玻璃纤维织物的层数和固化压力来制备复合材料。结果表明,用8 层玻璃纤维织物在20MPa 的固化压力下制备的氟橡胶/玻璃纤维复合材料的拉伸强度为118MPa。该流动框拥有良好的耐酸性能和密封性能。

6 结论与展望

本文总结了液流电池的流动过程主要影响因素,主要包括流场设计与优化、电解液粘度、电极压缩比等,指出通过合理的设计与材料可以促进电解质均匀分布在多孔电极强化了传质过程,降低了极化损失。针对现有研究本文提出以下三点建议与展望:

(1)关于流场的研究设计主要通过双极板上刻蚀传统流道及其衍生流道,未来更有希望通过引入新的流道部件或者将双极板侧流道与电极配合以达到最佳流动效果。

(2)在大规模电堆,管道系统排布方式是影响电堆能量损失的重要因素,在以后的大规模电堆开发时要考虑合理的管道排布,以达到最佳储能效率。

(3)影响流动效果的并不是单一因素,往往是多因素且相互具有联系,未来流动的最优设计将是考虑多因素协同配合如电解液流量、电极压缩比、流场配置等。