热气直通化霜技术及电子膨胀阀设计研究

2023-05-22王现林李亚飞连彩云杨旭东

王现林 李亚飞 连彩云 杨旭东

(1.清华大学 北京 100084;2.珠海格力电器股份有限公司 珠海 519070)

0 引言

“煤改电”工程使得空气源热泵得到广泛的推广应用,但在冬季低温高湿工况下,空气源热泵外机结霜难以避免,结霜导致了空气源热泵制热效率大幅降低,制约了其使用与发展[1]。目前常见的化霜方式包括逆循环除霜、热气旁通除霜、电加热除霜和蓄热除霜等[2,3]。

逆循环除霜通过四通阀换向,压缩机排出的高温高压冷媒先进入室外换热器进行化霜,然后经过冷凝的高压冷媒通过电子膨胀阀节流降压为低温低压冷媒,进入室内换热器进行蒸发吸热,室内风机停止运转。逆循环化霜过程中供热停止的同时从室内环境吸收热量,最终导致室内环境出现大幅温降,用户感觉不舒适[4]。

热气旁通除霜在常规制冷循环中增加一条支路,化霜时无需换向,通过控制支路电磁阀的通断,使压缩机排出的高温高压冷媒通过化霜支路直接进入室外换热器进行化霜。该除霜技术不会从室内吸热,舒适性较好,但热气旁通除霜期间吸气过热度减小,压缩机出现液击的风险变大[5]。

电加热除霜是将电阻丝安装在室外换热管上进行加热除霜,这种方法除霜时间短,系统设计简单,但缺点是能耗高,仅有15%~25%的能量被用于化霜[2-6]。

蓄热除霜通过储存压缩机废热为除霜提供热量,更加节能环保,蓄热器一般设计在吸排气口或者包裹在压缩机壳体上[7]。该化霜技术能够实现不停机除霜,室内温度波动小,但蓄热器体积较大、蓄热量较少,不能得到广泛推广[8]且蓄热时会对机组的正常制热造成一定的影响[9]。

从上述文献分析可见,逆循环除霜使室内舒适性恶化,热气旁通除霜、电加热除霜和蓄热除霜均需增设系统组件且各有缺陷,基于提升化霜时的室内舒适性及不改动空气源热泵系统的原则,本文首先提出了新型热气直通化霜技术,然后分析了热气直通化霜技术的流量需求并对关键设备电子膨胀阀进行了创新设计,最后利用CFD 技术对热气直通除霜过程中电子膨胀阀内部的能量损失进行了模拟分析。

1 热气直通化霜技术

在本研究中,提出的热气直通化霜技术不需要额外增加旁通支路,有别于热气旁通化霜技术,热气直通化霜过程中四通阀不换向,与正常制热运行时的冷媒循环方向相同,压缩机排出的高温高压冷媒先进入室内侧换热器,然后经过电子膨胀阀后进入室外侧换热器进行化霜,除霜时冷媒流向如图1所示。热气直通化霜的原理是在化霜时增加电子膨胀阀开度,减小冷媒在电子膨胀阀内的节流热损失,让较高温度的冷媒到室外机进行除霜。

图1 热气直通化霜技术冷媒流向图Fig.1 Refrigerant flow direction of hot gas direct defrosting technology

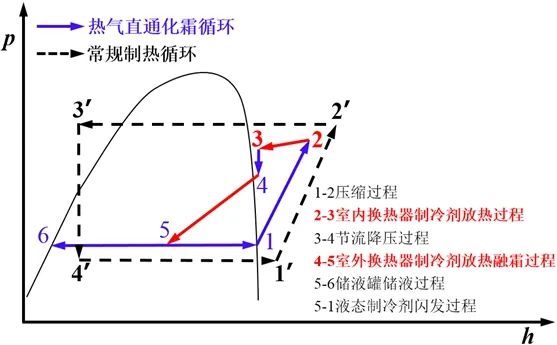

在压焓图上分析热气直通化霜技术的化霜过程,如图2 所示,1→2 表示冷媒在压缩机内的压缩过程,2→3 表示高温高压的冷媒进入室内侧换热器的放热过程,3→4 表示冷媒经过电子膨胀阀的节流降压过程,4→5 表示经过节流的冷媒在室外侧换热器的放热融霜过程,5→6 表示冷媒在储液罐中的储液过程,5→1 表示液态冷媒的闪发过程。从压焓图分析中可以看出,热气直通化霜过程中,冷媒在室内侧和室外侧换热器中均进行放热,室内侧主要是提供热量,室外侧为除霜,即在化霜过程中持续给房间供应部分热量,有助于提升室内舒适性。

图2 热气直通化霜循环和常规制热循环压焓图Fig.2 Pressure enthalpy diagram of hot gas direct defrosting cycle and traditional heating cycle

在图2 中用虚线描述了常规制热循环,通过对比发现,热气直通化霜循环和常规制热循环的压缩过程一致,主要不同点是冷媒在室内换热器、电子膨胀阀和室外换热器内的相态变化过程。常规制热循环,冷媒在室内换热器放热,室内换热器出口为过冷液体;热气直通化霜循环,冷媒在室内换热器放热,室内换热器出口为过热气体。常规制热循环,液态冷媒经过电子膨胀阀节流后变为气液两相流;热气直通化霜循环,气态冷媒经过电子膨胀阀后仍为气态。常规制热循环,气液两相冷媒在室外换热器中蒸发,室外换热器出口为气体;热气直通化霜循环,气态冷媒在室外换热器中冷凝,室外换热器出口为气液两相流。

热气直通除霜速率快慢主要取决于进入室外侧换热器的冷媒热量,热气直通化霜技术的关键在于3→4 过程中电子膨胀阀内的热量损失尽量小,因此在下文中对热气直通化霜过程中的流量需求、电子膨胀阀流量曲线和结构以及化霜过程中电子膨胀阀内的热量损失进行分析。

2 电子膨胀阀流量分析与结构设计

2.1 热气直通化霜过程中膨胀阀流量需求分析

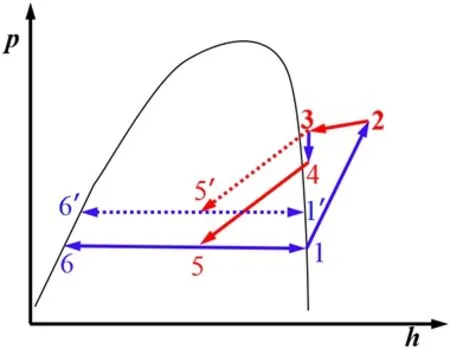

热气直通化霜时需要增加膨胀阀开度以减小节流热损失,但不能直接去除膨胀阀,不能直接把室内换热器和室外换热器连通,热气直通化霜过程中有无膨胀阀的压焓图如图3 所示。当在热气直通化霜过程中直接连通室内换热器和室外换热器时,3→4 的节流降压过程将会被省略,进入室外换热器化霜的冷媒为高温高压冷媒,室外换热器的放热过程将如虚线3→5’所示,经过放热化霜后部分冷媒冷凝为液体,液体冷媒回到压缩机吸气侧将导致压缩机大量回液,系统内气态冷媒会越来越少。另外,由于缺少节流过程,室外换热器出口5’的压力将会升高,造成压缩机吸气压力和排气压力的差值逐渐变小,使得排气温度快速衰减,无法提供持续的化霜热量,因此热气直通化霜过程需要一定程度的节流来保证持续化霜热量,不能直接把室内换热器和室外换热器连通。

图3 热气直通化霜过程有无膨胀阀的压焓图Fig.3 Pressure enthalpy diagram of hot gas direct defrosting process with and without expansion valve

为了确定热气直通化霜过程所需的热气流量范围,利用R32 空调系统实验测量了不同膨胀阀开度时的热气直通化霜效果。在热气直通化霜过程中,当膨胀阀开度对应空气流量为70L/min 时,在R32 空调系统中应用时流量偏大,系统高压很低,排气温度会快速衰减到较低水平无法提供持续的化霜热量。当膨胀阀开度对应空气流量为50L/min 时,实际测试过程中,阀前温度45℃,而阀后温度仅有10℃,节流过程中有大量的热量损失,导致化霜热量不足,化霜时间延长。

通过上述分析可知,为保证化霜热量和化霜速度,热气直通化霜过程中电子膨胀阀开度对应的空气流量应处于50~70L/min 之间,下面结合电子膨胀阀的流量曲线分析热气直通化霜过程中合适的膨胀阀开度脉冲和对应的流量曲线。

2.2 电子膨胀阀流量曲线分析

电子膨胀阀的流量与脉冲正相关,脉冲越大,流量越大。小型壁挂式空气源热泵使用的常规大口径电子膨胀阀的制冷制热脉冲范围为0~200 脉冲,满足热气直通化霜技术的脉冲范围为450~500 脉冲,中间较大范围属于系统运行过程中较少使用的脉冲范围即无效脉冲段,如图4 所示。整体而言,制冷制热脉冲范围较小,较小的脉冲调节会导致较大的系统冷媒流量变化,调节过于灵敏,易导致电子膨胀阀控制不稳、系统容易出现震荡等问题。常规小口径电子膨胀阀的流量曲线如图4 所示,制冷制热脉冲范围为0~500 脉冲,满足制冷制热过程中冷媒流量需求且电子膨胀阀的控制较稳,但不满足热气直通化霜过程的冷媒流量需求。

图4 常规口径电子膨胀阀流量曲线示意图Fig.4 Flow rate curve diagram of the traditional electronic expansion valve

根据热气直通化霜技术的膨胀阀流量需求和正常制冷制热控制稳定性需求,结合小口径电子膨胀阀和大口径电子膨胀阀的流量曲线特点,预设热气直通化霜技术专用电子膨胀阀的流量曲线,如图5 所示。0~400 脉冲间的流量曲线斜率较小,以满足正常制冷制热需求;400~500 脉冲间的流量曲线斜率明显增大,以满足热气化霜需求。

图5 热气直通化霜技术专用电子膨胀阀预设流量曲线Fig.5 Presupposed flow rate curve of special electronic expansion valve for hot gas direct defrosting technology

2.3 热气直通除霜专用电子膨胀阀结构设计

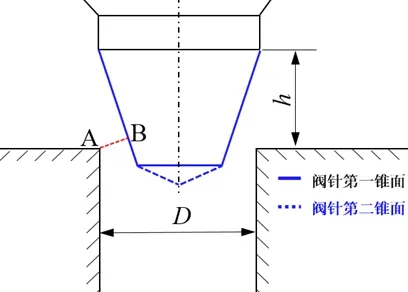

上述分析了热气直通除霜技术专用膨胀阀的流量曲线,为了设计膨胀阀的结构,需要获得膨胀阀流道截面积和膨胀阀开度的关系,建立电子膨胀阀阀针和流道截面积简化计算模型,如图6 所示。常规电子膨胀阀阀针结构为无顶端的圆锥体即圆台,阀针孔径为D,阀针锥角为α,开启度为h,冷媒经过电子膨胀阀的流通面积取决于A 点到阀针的最短距离,即流通面积由以AB 为母线的圆台体积决定,则冷媒经过电子膨胀阀的流通面积A可表示如公式(1)所示。

图6 电子膨胀阀阀针及流通截面积简化计算模型Fig.6 Simplified calculation model of valve needle and flow cross-section area of electronic expansion valve

根据以上分析可以看出,当电子膨胀阀阀体结构确定后,冷媒工质的流通面积仅与阀针的开启度h(即阀此时的脉冲)有关;当处于最大脉冲时,阀的流通面积主要由阀针孔径决定。

根据电子膨胀阀生产厂商提供的数据,1.65mm 口径电子膨胀阀,最大空气流量为43.8L/min;1.8mm 口径电子膨胀阀,最大空气流量为46.7L/min;2.2mm 口径电子膨胀阀,最大空气流量为67.3L/min;2.4mm 口径电子膨胀阀,最大空气流量为78.5L/min。结合2.1 节分析可知热气直通化霜过程中电子膨胀阀开度对应的空气流量应处于50~70L/min 之间,因此选定热气直通化霜专用电子膨胀阀口径为2.2mm。

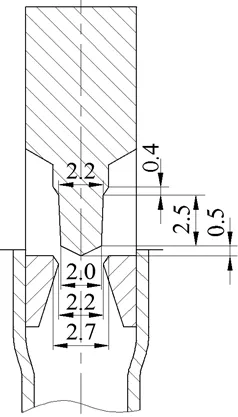

常规电子膨胀阀的阀针为单锥面结构,流量曲线如图4 所示,不能实现热气直通化霜过程中400~500 脉冲时的大幅度流量变化,因此根据流量曲线需求和流通面积影响因素,阀针顶端设计为新型双锥面结构,第二个锥面结构的锥角大于第一个锥面的锥角,如图7 所示。

图7 热气直通化霜技术的阀针结构Fig.7 Valve needle structure of hot gas direct defrosting technology

基于图7 的阀针结构示意图设计了热气直通化霜技术专用双锥面膨胀阀阀针部分的结构示意图如图8 所示。

图8 双锥面电子膨胀阀阀针部分结构示意图Fig.8 Diagram of valve needle structure of biconical electronic expansion valve

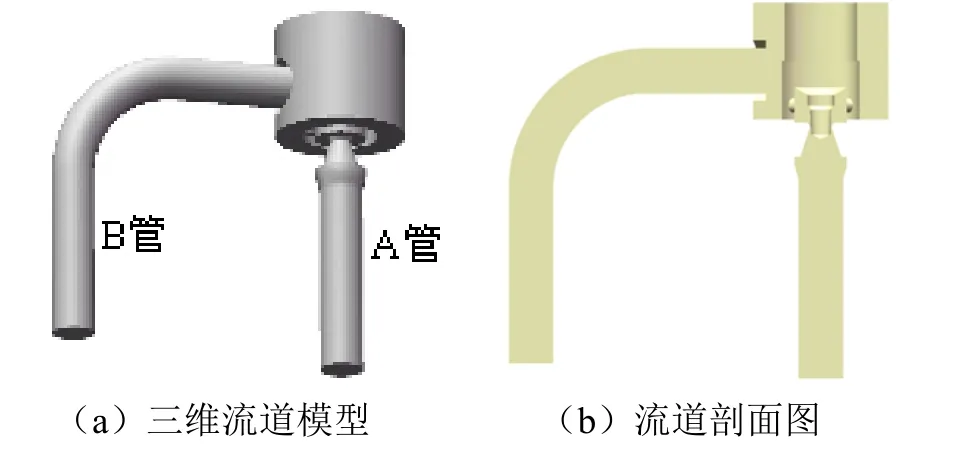

利用ANSYS FLUENT 软件对图8 中的双锥面膨胀阀结构进行三维CFD 模拟,验证设计的膨胀阀结构是否满足热气直通化霜技术的流量需求,膨胀阀三维流道模型和流道剖面图如图9 所示。

图9 膨胀阀三维流道模型和流道剖面图Fig.9 Three-dimensional flow channel model and flow channel profile of expansion valve

电子膨胀阀的流量曲线测量中一般采用空气作为工质,从B 管通入表压为0.1MPa 的空气,A管通入大气中并在A 管出口接体积流量计,得到不同膨胀阀开度时通过A 管的体积流量即为该膨胀阀的流量曲线。因此,为得到热气化霜技术专用膨胀阀的流量曲线,在模拟中采用空气为工质,模拟所用的边界条件如表1 所示。

表1 膨胀阀流量曲线CFD 模拟边界条件Table 1 CFD simulation boundary conditions of expansion valve flow rate curve

电子膨胀阀的开度调节范围为0~500 脉冲,正常制热运行时,一般在100~350 脉冲范围内进行调节[10],因此模拟时从100 脉冲开始建模,部分不同脉冲数时对应的阀芯流道放大图如图10 所示。

图10 不同脉冲数时对应的阀芯流道放大图Fig.10 Enlarged view of valve core flow channel under different pulses

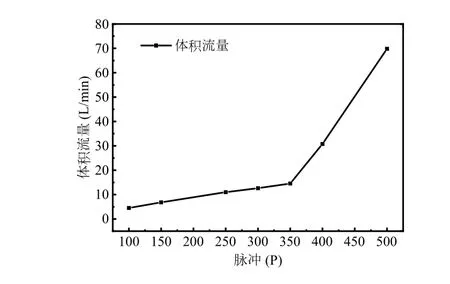

模拟获得不同膨胀阀脉冲下的空气体积流量,如图11 所示。可以看出当膨胀阀开度为350 脉冲时体积流量存在拐点,当开度为100~350 脉冲时流量曲线变化较为平缓,当脉冲数大于350 时,体积流量快速增加。脉冲数为350 对应的流量为14.55L/min ,脉冲数为400 对应的流量为30.78L/min,可以满足正常制冷制热需求且制冷制热脉冲调节范围较大,能够提高控制稳定性。当脉冲数为500 时,最大流量为69.82L/min,大于50L/min 而小于70L/min,可以满足热气直通化霜需求,因此设计的双锥面电子膨胀阀结构可以满足正常制热和热气直通化霜需求。

图11 不同脉冲下模拟的双锥面电子膨胀阀空气体积流量Fig.11 Simulated air volume flow of biconical electronic expansion valve under different pulses

3 热气直通化霜过程中电子膨胀阀内的能量损失分析

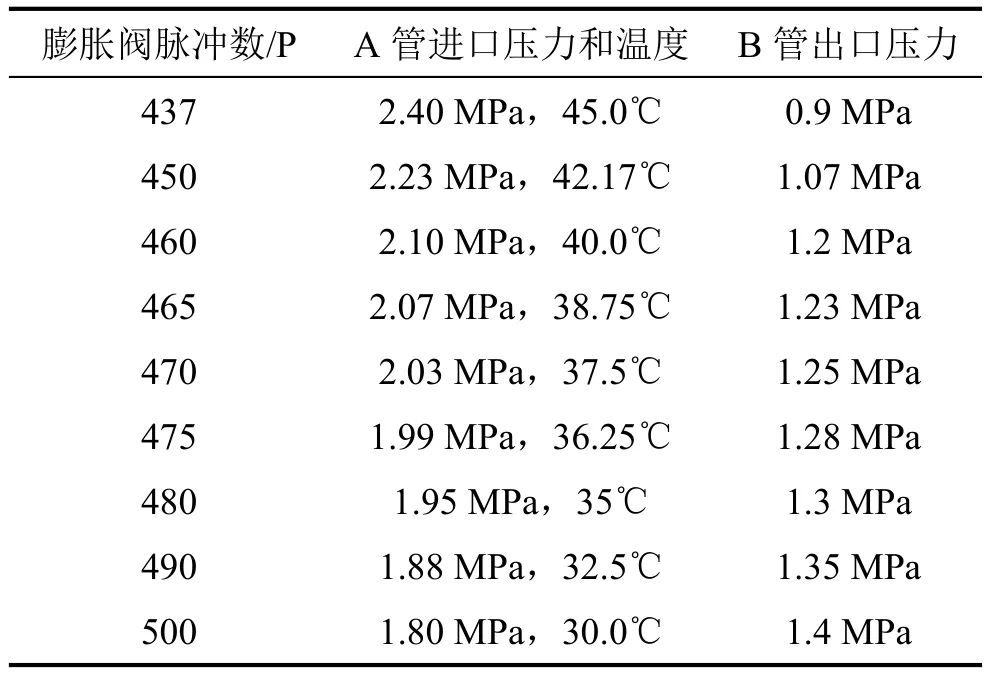

基于2.1 节的分析可知,热气直通除霜过程中膨胀阀开度对应的空气流量范围为50~70L/min,因此为了研究热气直通化霜过程中膨胀阀内部的能量损失,在本节中利用膨胀阀空气流量为50~70L/min 时对应的脉冲数来对R32 制冷剂进行CFD 数值模拟。当膨胀阀的空气流量为50L/min和70L/min 时,在2.3 节中设计的双锥面膨胀阀对应的脉冲数分别为437P 和500P,CFD 模拟时在437~500P 之间共选取了9 组不同的脉冲数,如表2 所示。在制热和化霜过程中,膨胀阀内制冷剂流向从A 管流向B 管,结合热气直通化霜技术和空调系统特点可知,当膨胀阀开度增加时,阀前压力和温度(A 管进口压力和温度)会降低,阀后压力(B 管出口压力)会增加,R32 空调系统在热气直通化霜期间不同脉冲时的膨胀阀进出口边界条件如表2 所示。在化霜过程中,为了给室外换热器提供最大的化霜热量,膨胀阀出口的质量流量和温度应越大越好。根据表2 中的边界条件,模拟获得的不同膨胀阀脉冲对应的制冷剂质量流量和B 管出口温度(阀后温度)汇总如表3 所示。可以看出,流经膨胀阀的质量流量随着膨胀阀脉冲数的增加先升高后减小,膨胀阀出口温度随着脉冲数的增加而增加,当脉冲数小于460P 时,膨胀阀出口温度快速升高,当脉冲数大于460P 时,膨胀阀出口温度上升缓慢,因此存在最优的膨胀阀开度使膨胀阀出口的化霜热量最大。当膨胀阀脉冲数为437P 时,热气直通化霜过程中阀前温度45 ℃,而阀后温度仅有9.51℃,节流造成的热量损失较大,导致化霜热量不足。当膨胀阀脉冲数为500P 时,阀后温度最高,为20.31 ℃,但是流经膨胀阀的热气质量流量最小,为15.15 g/s,这是因为此时阀前的压力降低较大,制冷剂的密度减小,导致流经膨胀阀的热气质量流量降低,因此脉冲数为500P 时提供的化霜热量并非最大。当膨胀阀脉冲数为465P 时,此时节流损失中等,阀后温度为19.19℃,与最大膨胀阀脉冲数为500P 时的阀后温度20.31℃接近,另外此时流经膨胀阀的热气质量流量最大,为18.28g/s,综合热气质量流量和阀后温度可知,当膨胀阀脉冲数为465P 时提供的化霜热量最大。

表2 R32 制冷剂膨胀阀CFD 模拟的边界条件Table 2 CFD simulation boundary conditions for R32 refrigerant expansion valve

表3 R32 制冷剂膨胀阀模拟获得的质量流量和出口温度Table 3 Simulated mass flow rate and outlet temperature of R32 refrigerant expansion valve

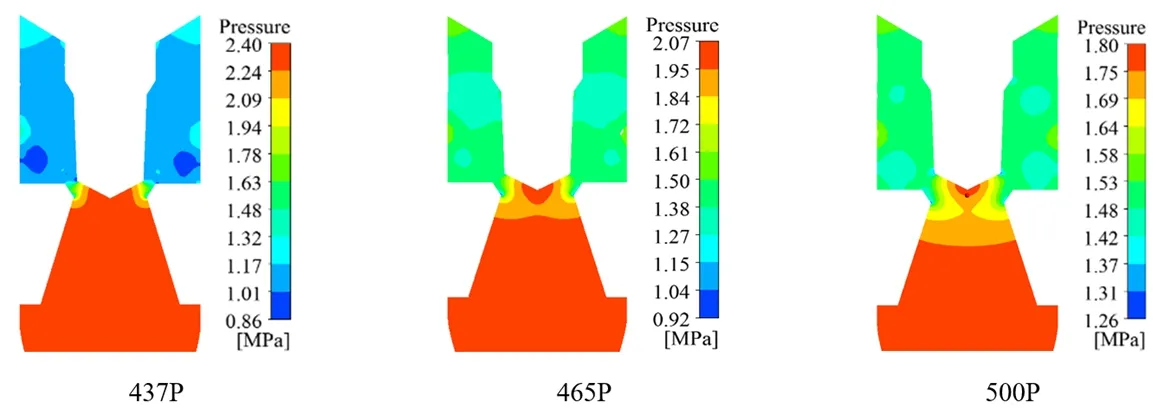

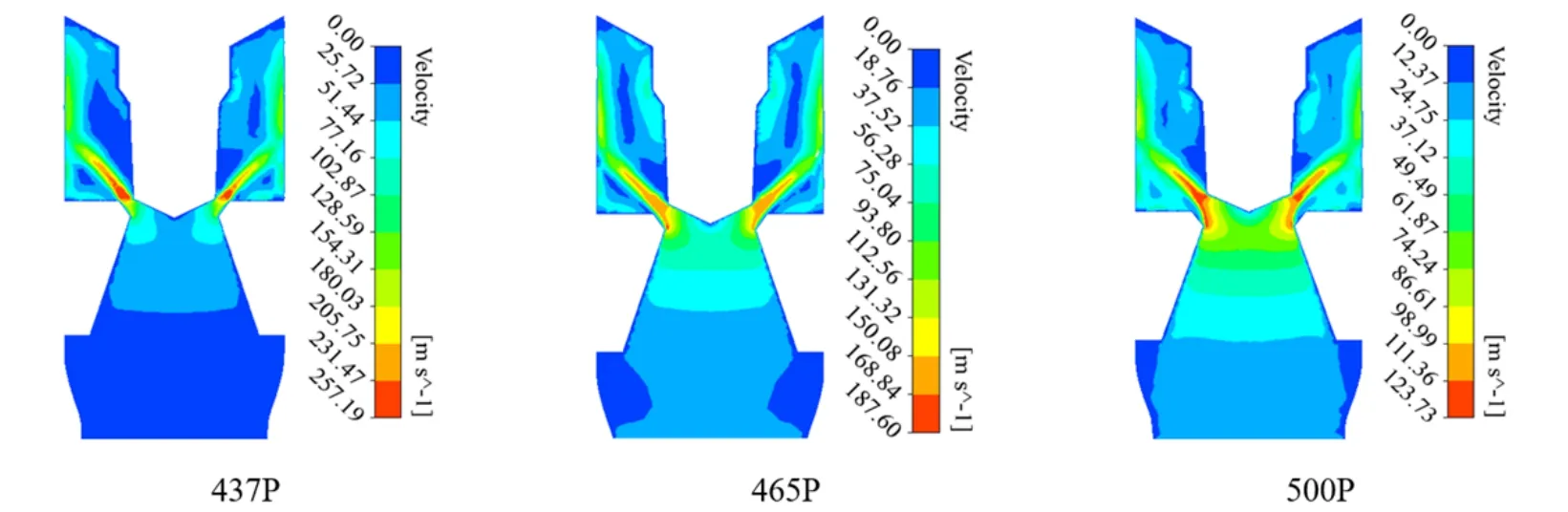

为了明晰不同脉冲数时膨胀阀内部的能量损失情况,选取脉冲数为437P、465P 和500P 时模拟获得的膨胀阀阀芯部分的内部压力、温度、速度云图进行对比,如图12、图13 和图14 所示。从图12 和图13 中的压力分布和温度分布云图可以看出,由于阀针壁面与阀座芯壁面形成了狭窄的流道,流体经过时发生了剧烈的压力变化和能量损失。当膨胀阀开度为437P 时,由于阀针壁面与阀座芯壁面形成的流道截面积最小,膨胀阀内的压力和温度损失最大,因此导致阀后温度降低较多。随着膨胀阀开度的增加,膨胀阀内部的压力和温度变化程度逐渐减小,当开度为465P 和500P 时,膨胀阀内部的温度分布相似,因此在这两个开度下的膨胀阀出口温度基本相当。从图14 中的速度局部放大图可以看出在阀座芯内流体速度的分布较为相似,阀内的最大速度出现在阀座芯壁面和阀针壁面组成的狭窄流道内,当膨胀阀开度增加时,阀内的最大速度逐渐降低,当膨胀阀脉冲为500P 时,阀内的最大速度不足膨胀阀脉冲为437P 时阀内最大速度的二分之一,也造成了当膨胀阀脉冲为500P 时,流经膨胀阀的热气质量流量下降。

图12 不同脉冲数的膨胀阀阀芯内部压力分布Fig.12 Pressure distribution in expansion valve core under different pulses

图13 不同脉冲数的膨胀阀阀芯内部温度分布Fig.13 Temperature distribution in expansion valve core under different pulses

图14 不同脉冲数的膨胀阀阀芯内部速度分布Fig.14 Velocity distribution in expansion valve core under different pulses

4 结论

在本研究中,提出了空气源热泵热气直通化霜技术的概念,对热气直通化霜过程中的流量需求进行了分析,对热气直通化霜技术关键部件电子膨胀阀的流量曲线和阀针结构进行了创新设计,模拟分析了化霜过程中不同脉冲时的膨胀阀内部能量损失,主要结论如下:

(1)热气直通化霜技术在化霜期间冷媒流程同制热循环,不需要额外设置支路,化霜时制冷剂不换向,室内换热器维持在高温高压状态,持续给房间供应部分热量,可减少化霜时的房间温降量,维持室内舒适性。

(2)为保证化霜期间冷媒进入室外换热器的化霜热量,系统内电子膨胀阀化霜开度对应的空气流量范围为50~70L/min。

(3)创新设计了用于热气直通化霜技术的双锥面电子膨胀阀结构,双锥面电子膨胀阀的流量曲线减小了无效脉冲段,增加了控制稳定性,另外在化霜脉冲段,流量剧烈增加,模拟获得的膨胀阀最大空气体积流量为69.82L/min,可以满足热气直通化霜过程中的流量需求。

(4)热气直通化霜过程中,利用CFD 技术对R32 制冷剂通过电子膨胀阀的能量损失进行了模拟,结果表明在化霜过程中,电子膨胀阀开度过小会使阀后温度较低,最大开度会明显降低进入室外换热器的热气流量,存在最优膨胀阀开度使膨胀阀出口的化霜热量最大。