低品位硅铝矿资源化制备固体蓄热材料与性能优化

2023-05-22李晓卿郝智藩刘开琪次恩达李建强

李晓卿 王 会 郝智藩 刘开琪 白 洋 次恩达 李建强, 丁 胜

(1.北京科技大学材料科学与工程学院 北京 100083;2.中国科学院过程工程研究所多相复杂系统国家重点实验室 北京 100190;3.北京科技大学新材料技术研究院 北京 100083;4.华北理工大学建筑工程学院 唐山 063210;5.赤峰暖捷新型建材有限责任公司 赤峰 024000)

0 引言

蓄热技术[1]可以将热能储存起来,在需要利用热量时进行释放,在太阳能、风能以及谷电等清洁能源的利用方面有广阔的应用前景[2],不仅能够大大提高资源的利用效率,同时减少对环境的污染[3,4],为实现清洁供暖提供了思路。近年来,随着国家清洁能源供暖政策的推进,我国“煤改电”行业大力发展,谷电蓄热采暖成为其中的主流。而固体蓄热技术更是谷电蓄热形式的佼佼者,普遍应用于区域采暖改造、电厂深度调峰和工业生产用热等领域[4-7]。

蓄热材料是蓄热技术的核心,通常可以分为四类:显热蓄热材料、相变蓄热材料、热化学蓄热材料和吸附蓄热材料[8]。显热材料分为固体蓄热材料和液体蓄热材料[9]。而固体蓄热具有蓄热性能稳定,安全系数高等优点,得到了广泛的利用。目前商业上广泛应用的蓄热材料以95#镁、92#镁、镁铁砖、镁碳砖等为主[10],其中镁砖的热导率为5W·m-1·K-1,体积密度大于2.65g/cm3,比热容在1kJ·kg-1·K-1左右,具有较为良好的性能[11],广泛应用于清洁供暖领域[12]。考虑到清洁供热的目标需求热水温度较低,因此,92#和95#镁砖在清洁供热领域的工作蓄热温区为100-600℃[13]。然而随着镁砂资源减少[14],镁砖的成本也越来越高,其中95%镁砖的成本已经达到2800-4000 元不等[15],受疫情影响,镁砖的价格还在不断提高。因此开发低成本替代镁砖的固体蓄热材料(蓄热温区100-600℃),对于大规模发展固体蓄热清洁供热,促进“碳中和、碳达峰”具有重要的意义。

与此同时,我国低品位矿的数量较多,一些金属开采后的尾矿品位很低[16],主要成分为氧化硅和三氧化二铝。这些低品位的尾矿总量超过80 亿吨[17],无法得到很好的利用。低品位矿的市场价值较低,而对尾矿的进一步利用则是对固体废弃物的再利用[18]。目前对于低品位矿的利用有路基材料[19]、混凝土[20]以及对金属的进一步回收[21]等,也有利用石墨尾矿制备太阳能储热陶瓷[22]和利用赤泥制备太阳能蓄热材料[23]的应用。采用低品位硅铝矿制备固体蓄热材料,不仅可以降低固体蓄热材料成本,同时达到固废资源化利用的效果,具有较强的环保意义。为了降低蓄热材料成本,同时提高对低品位硅铝矿的利用,本文提出采用低品位硅铝矿为原料,通过研究不同颗粒级配以及添加苏州土掺量获得性能较佳制备固体蓄热材料。

1 试验

1.1 试验用原料

低品位硅铝矿选取地开石矿粉(赤峰暖捷新型建材有限责任公司提供),苏州土(山东金石耐火材料有限公司提供),纸浆废液(锦州市凌宇化工有限公司提供)。

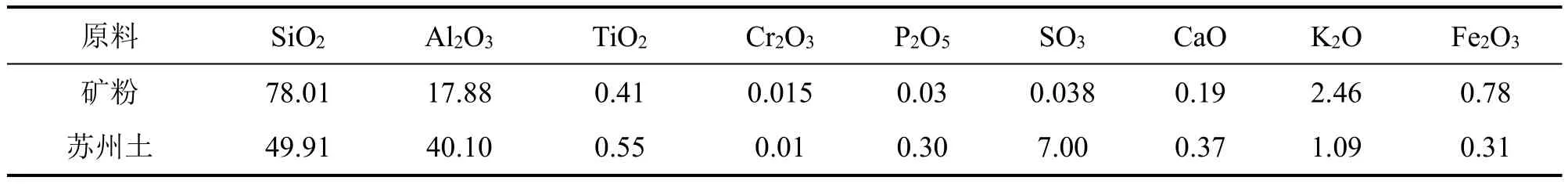

为了解使用的地开石矿粉和苏州土的化学组成,首先利用X 射线荧光光谱分析仪(XRF)对低品位矿粉以及苏州土进行测试(见表1)。由表1可以看出,地开石矿粉和苏州土的主要化学成分均为SiO2和Al2O3。其中地开石矿粉中SiO2含量达78.01wt%,其次是Al2O3含量达17.88wt%,其他组分(K2O、Fe2O3、TiO2等)含量共占4.41wt%。苏州土中SiO2和Al2O3的组分含量分别为49.91wt%和40.10wt%。

表1 所用原料及其化学组成表(wt%)Table 1 The raw materials and their chemical composition(wt%)

进一步采用X 射线衍射仪(XRD)对矿石的物相组成分析(见图1),样品主要由石英(SiO2)(PDF#85-1053)、地开石(Al2Si2O5(OH)4)(PDF#72-1163)两类矿物组成。

图1 低品位地开石矿粉的XRD 图谱Fig.1 XRD pattern of low-grade dickite powder

1.2 试样制备

将地开石矿石进行破碎、筛分后,根据颗粒紧密堆积原理,确定临界粒度为3mm,实验原料颗粒 尺 寸 为 粗 颗 粒 3mm~1mm 、中 颗 粒1mm~0.08mm、细粉<0.08mm 三种不同尺度。选用的苏州土粒径<0.08mm,为细粉。按照表2 的实验方案称取不同尺寸大小的颗粒,首先将粗中颗粒进行混合,再加入纸浆废液,搅拌5min,再加入细粉混合10min。将不用颗粒大小的原料混合后,采用压片机成型压制圆柱型样品以及长方体样品。压制好的样品先在空气中干燥24h,再在烘干箱中干燥以110℃干燥24h,然后置于箱式电阻炉中高温热处理。以2℃/min 速率升温,在500℃~900℃范围内的整百温度进行保温1h,升温至1150℃,在1150℃保温1h,然后随炉冷却,对热处理后的样品性能进行测试。

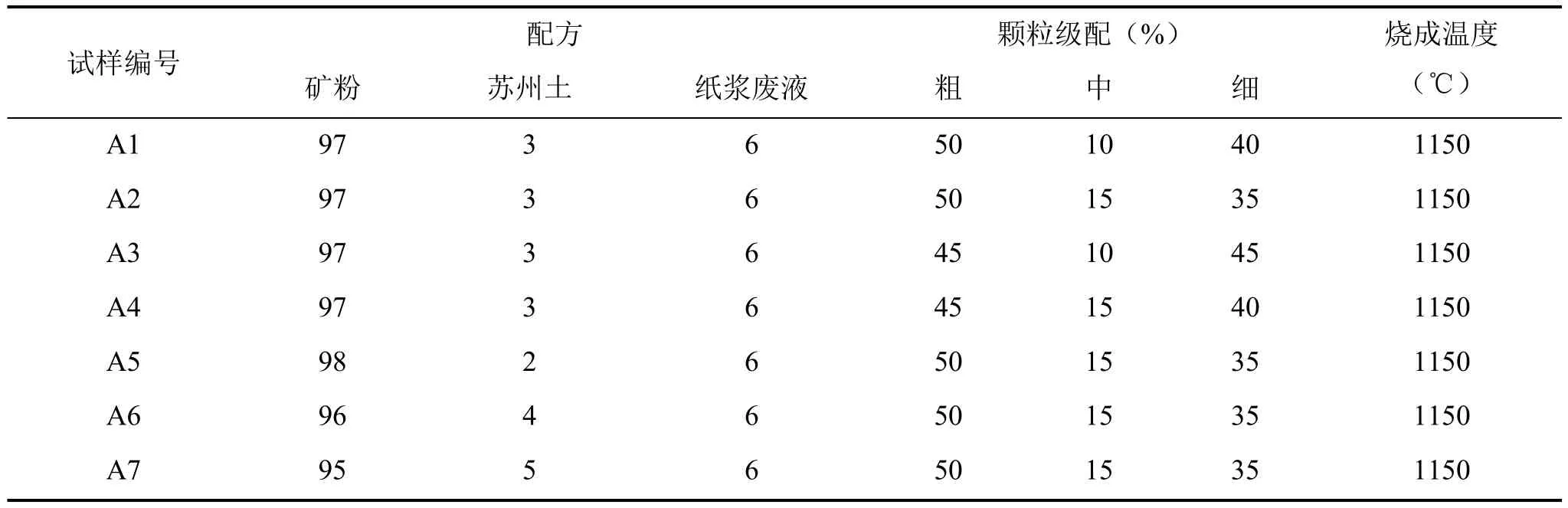

表2 样品配方与颗粒级配Table 2 Sample formula and particle ratio

1.3 测试方法

(1)体积密度、气孔率、吸水率

根据阿基米德原理,采用静力称重法测定样品的气孔率(Pa)和体积密度(D)吸水率(Wa)。测试方法为:将样品放入100℃恒温的烘箱中烘干至衡重,即前后两次称量的质量之差小于0.1g,测定此时试样质量即为样品的干重(M1)。然后将样品浸泡在水中,使水完全没过样品,然后抽真空排除气泡,使用密度测试仪测定样品的样品充满浸液后悬浮在浸液中的质量悬浮重(M3)和样品充满浸液后在空气中的质量饱和水重(M2)。

(2)热性能测试

采用Hot Disk 热常数测试仪测量材料的热导率和比热容。在测试时,被膜装的镍螺旋探头夹于两块样品之中(固体)。在测试时间内,记录探头的阻值变化,建立起测试期间探头所经历的温度随时间变化关系。根据材料的导热系数大小,选择合适的测试参数,包括:输出功率,测试时间以及采用探头的尺寸等,大体上对于导热系数较小的材料选取低的输出功率和较长的测试时间,而对于导热系数较大的材料选取高的输出功率和较短的测试时间。本试样测试选择的样品探头型号为7577,加热功率为30mW,测量时间为4s。

(3)常温抗压强度

在规定条件下,对试样以恒定的加压速度施加载荷直至破碎或者压缩至原尺寸的90%,记录最大载荷,根据试样所承受的最大载荷和平均受压面积计算出常温耐压强度。将制备好的试样置于干燥箱中于110℃±5℃下干燥至恒重,然后冷却至室温,实验前防止样品受潮。测量试样两受压面相互垂直的两条直径,精确至0.1mm,根据四个直径的算数平均值计算出平均初始截面积A0。将试样或装好试样的适配器安装在试验机上下两块压板的中心位置,试样与压板之间不使用任何衬垫材料。选择载荷量程,使其大于试样预估破坏载荷值的10%。以1.0MPa±0.1MPa/s 的速率连续均匀的施加应力,直至试样破碎,即试样不能承受载荷为止。记录指示的最大载荷。试样的常温耐压强度按式(4)计算:

式中,σ为常温耐压强度,MPa;Fmax为记录的最大载荷,N;A0为试样受压面初始截面积,mm2。

(4)X 射线衍射分析

通过XRD(Rigaku SmartLab 9 kW)的物相分析,可以确定制备所得的固体蓄热材料的结构和晶体变化,确定制备过程中产生的相组成变化。

(5)显微测试

对材料的断面进行SEM(JSM-7601F)扫描测试观测其孔隙情况和显微结构,对比样品的晶粒尺寸和断面结构,通过显微测试,分析材料微观结构与宏观性能的关系。

2 结果与讨论

2.1 颗粒级配对样品性能影响

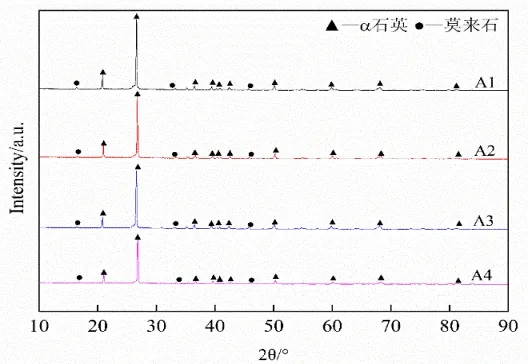

不同颗粒级配的样品的XRD图谱如图2 所示。在不同颗粒级配下的样品热处理后的物相都为α-石英和莫来石相,试样A1 对应的颗粒级配下,在2θ=26.702°处的衍射峰强度相较于其他颗粒级配的试样在此角度的衍射峰强度大,可以认为对应的(011)晶面在此种颗粒级配下有择优生长的取向特征,也有可能在制备试样时选取的试样部位导致。不同颗粒级配的样品生成的莫来石峰强度相差不大,莫来石相在2θ=5.34°以及2θ=2.67°的衍射峰强度没有较大区别,是因为虽然采取了不同的颗粒级配,但是样品的原料、配方一致,因此虽然XRD 中的α-石英相的衍射峰强度不同,但是莫来石峰强度没有太大变化。在热处过程中随着温度升高,地开石相脱水,地开石和苏州土中的氧化铝和氧化硅反应,生成了小部分的莫来石。

图2 不同颗粒级配样品XRD 图Fig.2 XRD patterns of samples with different particle ratios

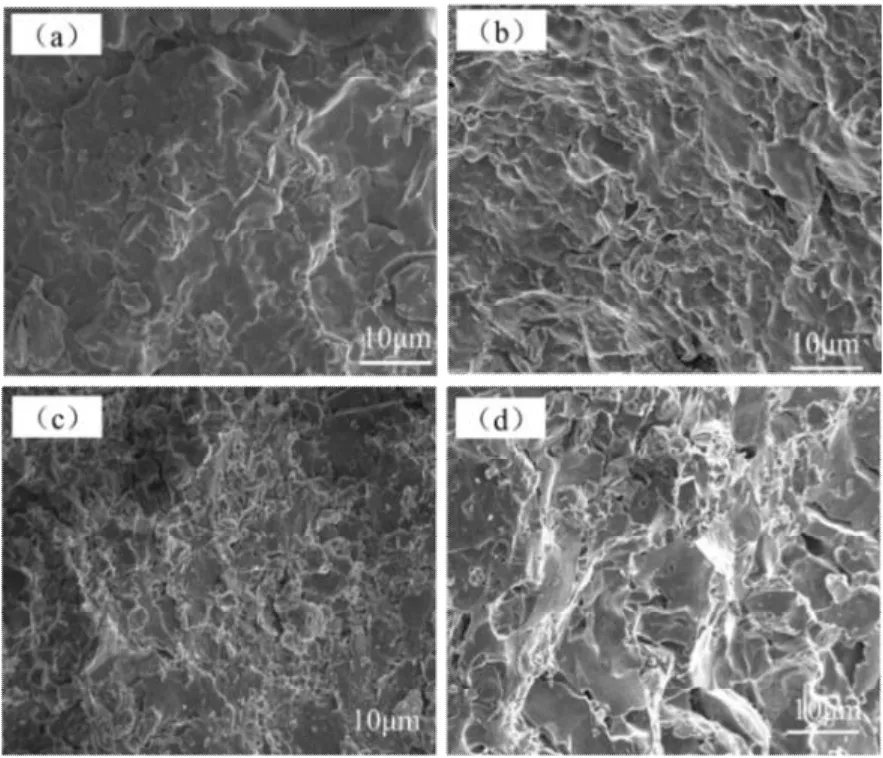

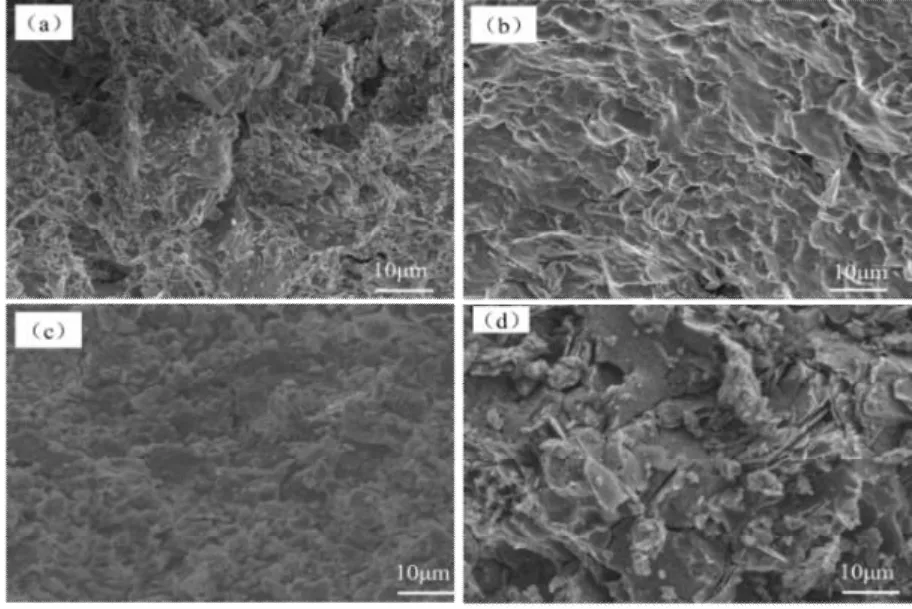

图3 是不同颗粒级配热处理后样品断面的SEM 图像。从扫描图图中可以看出颗粒和气孔的存在,样品内部的致密性存在差异。样品中的颗粒结合在一起,生成了较少的颗粒莫来石相。但是同时也看到有较多的空隙存在,可以看出A1 和A2的致密性要好于A3 和A4,而A1 和A2 的性能也相对较好一些。样品内部的致密程度影响样品的性能,样品A1 和A2 的颗粒更加紧密的结合,样品中的气孔较少。此外,生成了较少的颗粒莫来石相也有助于提高样品的致密性。

图3 不同颗粒级配样品SEM 图:(a)A1;(b)A2;(c)A3;(d)A4Fig.3 SEM images of samples with different particle ratios:(a)A1;(b)A2;(c)A3;(d)A4

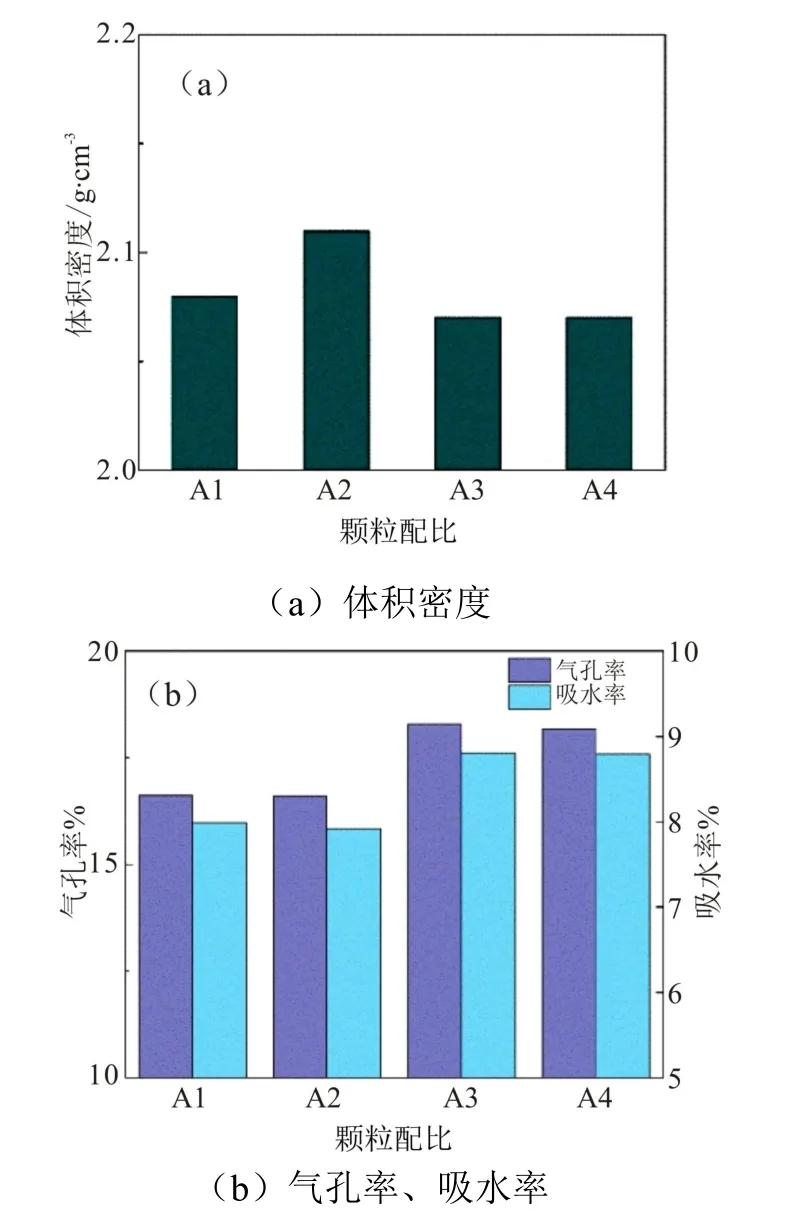

不同颗粒级配的样品体积密度、气孔率、吸水率及抗压强度的数据如图4 所示,在不同的颗粒级配下,当颗粒级配为50:15:35 时,样品的体积密度最大,气孔率和吸水率最小,根据紧密堆积原理,大颗粒在样品中作为骨架,中颗粒填充大颗粒中的较大的空隙,加入细粉填充剩余的缝隙,通过紧密堆积可以提高样品的体积密度,降低气孔率和吸水率,从而提高材料的强度。颗粒级配为50:15:35的样品在实验的几种颗粒级配中体积密度最大,气孔率和吸水率最低,说明在这种颗粒级配下,压制成型后,样品内孔隙率达到最低,细粉更好的填充大颗粒和中颗粒中的空隙。

图4 不同颗粒级配样品的体积密度、气孔率和吸水率Fig.4 Volume density,porosity and water absorption of samples with different particle ratios

不同颗粒级配下样品的抗压强度如图5 所示,当颗粒级配为50:15:35 时,样品的抗压强度较大,这是由于颗粒级配不同样品的体积密度和气孔率不同。体积密度大,气孔率低使得样品内部的致密程度,在样品断裂时,不容易从气孔处发生,从而提高样品的抗压强度。

图5 不同颗粒级配样品抗压强度Fig.5 Compressive strength of samples with different particle ratios

不同颗粒级配下样品常温下的比热容和热导率如图6 所示。在颗粒级配为50:15:35 时样品的热导率和比热容最高。因为不同的颗粒级配影响样品内部的孔隙率,体积密度大、孔隙率低则样品内部的气孔含量少,样品内部传传热快,因此高的体积密度和低的气孔率会提高样品的热导率。

图6 不同颗粒级配样品的热导率、比热容Fig.6 Thermal conductivity and specific heat capacity of samples with different particle ratios

2.2 苏州土添加量的影响

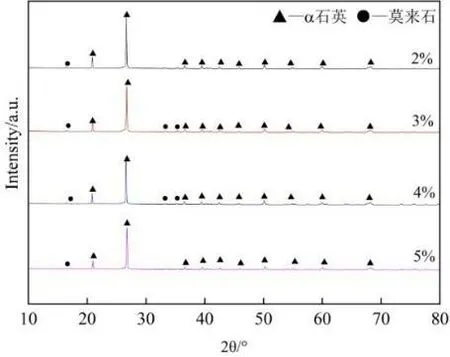

不同苏州土添加量样品热处理后的XRD 图谱如图7 所示。不同苏州土含量下的样品在热处理后的物相由原来的石英、地开石相变为α-石英相和莫来石相,以α-石英相为主,生成小部分莫来石相。在不同的苏州土添加量下,α-石英相的衍射峰强度没有太大的变化。而随苏州土添加量的增多莫来石相的峰强度有所变化,苏州土含量为3%下莫来石的衍射峰强度更加的明显,在2θ=5.34°以及2θ=2.87°的衍射峰强度都相对较高,说明在苏州土添加量为3%时,地开石在升温过程中脱水,其中的氧化铝以及苏州土中的氧化铝,在低熔点相熔融促进后,与氧化硅结合,生成了莫来石相,样品生成更多的莫来石,能够提高样品的密度,降低样品的气孔率,提高样品性能。而当苏州土添加量增加时,低熔点相不足以促进氧化硅和氧化铝接触,造成氧化硅和氧化铝团聚,从而降低了莫来石的生成量。

图7 不同苏州土含量样品XRD 图Fig.7 XRD patterns of samples with different amount of Suzhou clay

不同苏州土添加量样品的SEM 形貌如图8 所示。从图中可以看出不同苏州土添加量下样品内部的结合程度不同,苏州土添加量为2%时,样品内部存在较大的孔隙,苏州土含量为5%的样品的断面图中也看到有较大的孔隙,大空隙的存在会影响样品的密度,热性能和力学性能,孔隙的存在导致热在空隙处在空气中传播,降低热导率,样品在进行力学测试时,也会在气孔处优先发生断裂,而苏州土添加量为3%时,SEM 图中颗粒结合也更加的紧密,对应的样品的体积密度大,热性能和力学性能也较高。这是因为苏州土添加促进内部低熔点组分熔融,产生液相,促进烧结,生成莫来石相,颗粒之间的结合更加紧密,提高样品内部的致密性,因此苏州土含量3%时样品的性能也更好。

图8 不同苏州土添加量样品SEM 图(a)2%;(b)3%;(c)4%;(d)5%Fig.8 SEM of samples with different amount of Suzhou clay(a)2%;(b)3 per cent;(c)4 per cent;(d)5%

不同苏州土添加量的样品体积密度、气孔率、吸水率如图9 所示,随苏州土添加量的变化,样品的体积密度先增加后降低,气孔率和吸水率变化一致,与体积密度变化趋势相反,呈现出先降低后升高的趋势,在苏州土添加量为3%时,样品的体积密度最大,气孔率、吸水率最低,推测是由于在热处理过程中,当苏州土添加量为3%时,低熔点成分会发生熔融,生成液相,促进莫来石的生成,从而减少气孔率,提高体积密度,而随着苏州土含量的进一步增加,低熔点成分形成的液相量不足以促进氧化硅和氧化铝接触,导致氧化硅和氧化铝得不到充分接触,分散在试样内部,莫来石的量也减少,因而体积密度和气孔率降低。

图9 不同苏州土添加量样品体积密度、气孔率、吸水率变化曲线Fig.9 Variation curves of volume density,porosity and water absorption of samples with different addition levels of suzhou clay

不同苏州土添加量样品的抗压强度变化如图10 所示。苏州土添加量为3%时,样品的抗压强度最大,因为在添加量为3%时,低熔点成分形成的液相促进氧化硅和氧化铝的接触,形成更多的莫来石,填充内部的空隙,使得样品的体积密度更大,孔隙率低,在受到外部压力时,样品容易从气孔处开始发生断裂,孔隙率低则样品发生断裂的位置较少,样品的抗压强度也较大。

图10 不同苏州土添加量抗压强度变化曲线Fig.10 Variation curves of compressive strength with different amounts of Suzhou clay

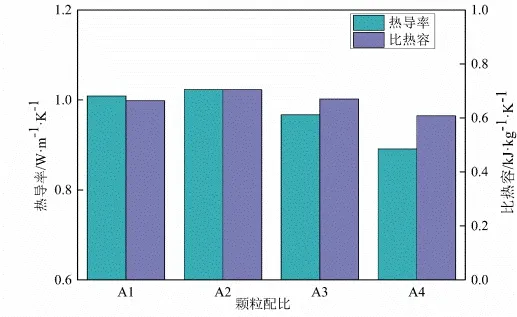

不同苏州土添加量的样品常温下的热导率和比热容变化曲线如图11 所示,随着苏州土含量的增加,样品的比热容和热导率先上升后下降,在苏州土含量为3%时,低熔点成分熔融,促进氧化硅和氧化铝的反应形成莫来石相,样品的内部更加致密,气孔率低,因此苏州土含量为3%时样品的热导率和比热容更好。

图11 不同苏州土添加量热导率和比热容变化曲线Fig.11 Variation curves of specific heat capacities and calorimetric conductivity of samples with different amount of Suzhou clay

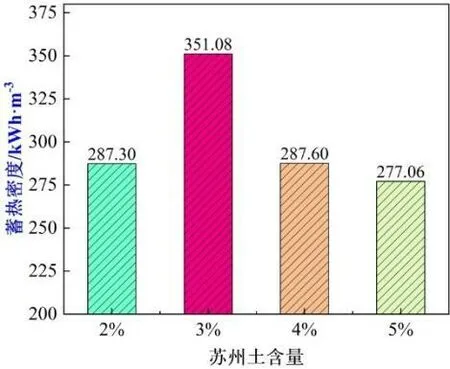

不同苏州土添加量的单位体积蓄热量的变化曲线如图12 所示。由图可以看出,随着苏州土含量的增加,样品的蓄热密度先上升后下降,在苏州土含量为3%时,单位体积的蓄热密度达到最佳值,为351.08kWh·m-3。同时,与已报道的固体蓄热材料相比,本研究以低品硅铝矿为原料制备的蓄热材料的导热系数(1.023W·m-1·K-1)以及体积密度(2.1g·m-3)已达到或略高于陶瓷砖等[24,25];比热容(0.7047kJ·kg-1·K-1)略低于已有工作(0.9-1.0 kJ·kg-1·K-1)。由于本研究中的原料成本低廉,故开发的固体蓄热材料仍具有广泛的应用前景。

图12 不同苏州土添加量的蓄热密度变化曲线Fig.12 Variation curves of thermal energy density per volume of samples with different amount of Suzhou clay

3 结论

以低品位硅铝矿为主要原料制备固体蓄热材料,添加苏州土和纸浆废液作为结合剂制备固体蓄热材料,主要结论如下:

通过对不同颗粒级配及苏州土添加量样品性能的探究,当粗中细颗粒级配为50:15:35、苏州土含量为3%时,样品的性能较好,体积密度为2.11g/cm3,吸 水 率 为 7.92% ,热 导 率 为1.023W·m-1·K-1,比热容为0.7047kJ·kg-1·K-1,抗压强度相对较大。