钢铁表面硅烷锆盐植酸复合转化膜耐腐蚀机理研究

2023-05-22陈启波赵永武

陈启波,赵永武,b,卞 达,b

(江南大学a.机械工程学院,b.江苏省先进食品制造装备技术重点实验室,江苏 无锡 214100)

0 前 言

钢铁在日常生活中很容易受到外界因素的影响而发生腐蚀。为了提高其耐蚀性,延长其使用寿命及增强其对后续有机涂层的附着力,通常会对钢铁表面进行铬酸盐转化或磷化等前处理[1]。但传统的磷酸盐和铬酸盐化学转化技术会对环境造成严重污染,所以研发环保型化学转化技术已受到学者们的广泛关注[2]。

硅烷化处理是以有机硅烷为主要原料,在金属表面形成一层防腐蚀的硅烷膜层[3,4]。硅烷化处理为环保型处理技术,硅烷化处理不含磷,无有害重金属离子;硅烷化过程不产生沉渣,处理时间短,工序简单,槽液可重复使用,处理过程耗能较少[5]。但单一硅烷膜防腐蚀性能有待提高,国内外学者为提高硅烷膜性能进行了大量的探索与研究,如添加稀土盐、稀有金属等[6,7]。其中锆盐转化技术具有环保、节能、操作简便、成本低等优点,且锆盐转化膜的三维结构与铬酸盐转化膜的类似[8]。有研究发现植酸是一种少见的金属多齿鳌合剂,分子中有能与金属配位的24 个氧原子、12个羟基及6 个磷酸根,这种独特的结构赋予植酸很好的成膜性[9,10]。然而,目前有关硅烷膜中同时添加锆盐与植酸的却鲜有报道。

本工作以双-[γ-(三乙氧基硅)丙基]-四硫化物(BTESPT)为主要硅烷成膜剂,通过正交试验优选了硅烷锆盐复合膜成膜工艺条件,并比较了掺杂硝酸锆及植酸后的硅烷复合膜与单一硅烷膜的耐蚀性能。

1 试 验

1.1 原材料

40Cr 钢片(山东钢隆金属有限公司);双-[γ-(三乙氧基硅)丙基]-四硫化物(BTESPT)(工业品,金牛塑化经营部);硝酸锆(AR,国药沪试);植酸(AR,国药沪试);乙醇(AR,上海泰坦科技股份有限公司);硫酸铜(AR,北京伊诺凯科技有限公司);氯化钠(AR,国药沪试);盐酸(AR,国药沪试);去离子水。

1.2 基材预处理

基材选用40Cr 钢,成分(质量分数,%) 为C 0.370~0.440,Si 0.170 ~0.370,Mn 0.500 ~0.800,Cr 0.800~1.100,Ni ≤0.033,P ≤0.035,S ≤0.035,Cu≤0.250,Mo ≤0.100,Fe 余量。基材依次用360、800、1 200、2 000 号砂纸打磨,并用超声波乙醇清洗10 min,用去离子水清洗表面残留乙醇,之后暖风吹干。再将其碱洗除油(质量分数3.5%NaOH,常温,20 s),取出后用去离子水清洗并暖风吹干,放入干燥器中待用。

1.3 转化工艺优选

单一硅烷膜制备过程:80 mL 乙醇加20 mL 水搅拌均匀,再加入5%(体积分数)BTESPT 硅烷,搅拌均匀,调节溶液pH 值为4,在封闭条件下搅拌1 h,在35 ℃的水浴锅中水解24 h。然后将处理完毕的40Cr 钢放入水解完毕的溶液中一段时间完成钝化,取出样品用去离子水清洗并吹干,然后放入100 ℃的干燥箱中固化40 min。

硅烷锆盐膜制备工艺过程:将80 mL 乙醇与20 mL硝酸锆盐水溶液混合,将BTESPT 硅烷与其混合,用HCl 或NaOH 调节溶液pH 值并在封闭条件下磁力搅拌1 h,将其置于35 ℃恒温水浴锅中水解24 h。将处理好的40Cr 钢置于溶液中一段时间完成钝化,取出后用去离子水清洗并吹干,放置在100 ℃干燥箱中固化40 min。

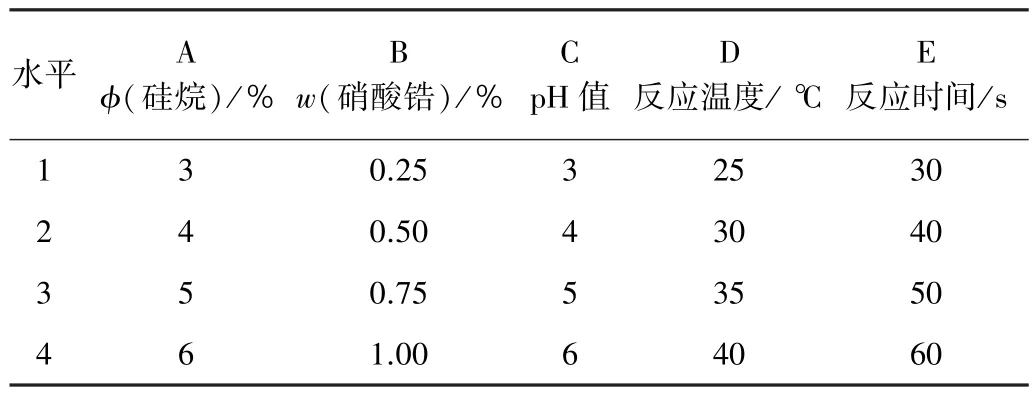

确定复合转化工艺的5 个主要参数:硅烷浓度(体积分数)、硝酸锆浓度、pH 值、反应温度、反应时间。用5 因素4 水平的正交表L16(45)进行正交试验,以硫酸铜点滴试验变色时间为评价指标选取最佳转化工艺参数,各因素水平见表1。

表1 L16(45)正交设计因素水平Table 1 L16(45) orthogonal design factor level

1.4 性能测试

1.4.1 硫酸铜点滴试验

参照QB/T 3824-1999,将40 mL0.5 mol/L 硫酸铜(CuSO4·5H2O)溶液、20 mL10%(质量分数)氯化钠(NaCl)溶液、0.8 mL0.1 mol/L 盐酸(HCl)混合配制成所需溶液,从溶液滴到试样表面开始计时,试样表面出现红色斑点为止,此段时间即为该试样耐硫酸铜腐蚀时间。

1.4.2 SEM 测试分析

采用evo18 型扫描电镜(SEM)观察硅锆植酸处理后40Cr 钢的微观形貌。

1.4.3 傅里叶变换红外光谱(FTIR)分析

采用TR 赛默飞i410 对试样进行了表面反射红外吸收光谱分析。

1.4.4 电化学分析

采用上海辰华CHI660E 电化学工作站对试样进行测试。测试采用三电极系统,采用铂片为辅助电极,Ag/AgCl 为参比电极,镀膜后的钢片为工作电极。电化学溶液为3.5%NaCl 溶液。

(1) 电化学极化分析 首先将三电极系统浸入溶液中一定时间,待体系稳定后,测量300s 的开路电压。开路电压稳定后进行极化试验,在开路电压附近设置扫描区间-2.0~2.0 V,极化扫描速率为5 mV/s。

(2) 电化学阻抗分析 在电化学阻抗分析前,将三电极系统浸入溶液一定时间,待开路电压稳定之后进行阻抗测试,频率范围设置为1.0 ×(10-1~105) Hz,测试完毕后,利用ZSimWin 软件对电化学阻抗谱数据进行拟合。

2 结果与讨论

2.1 成膜工艺优化

40Cr 钢表面硅烷锆盐复合膜工艺正交试验结果见表2。由以上结果可知:硅烷锆盐复合转化膜各因素对耐蚀性的影响大小依次为C>D>A>B>E,即pH 值对硅烷锆盐复合转化液性能影响较为显著,反应时间影响较小;最佳的复合液转化工艺为A3B4C2D1E3,即BTESPT 硅烷浓度为5%(体积分数),硝酸锆浓度为0.75%(质量分数),pH 值为4,反应温度为25 ℃,反应时间为50 s。

表2 正交试验结果Table 2 Orthogonal test results

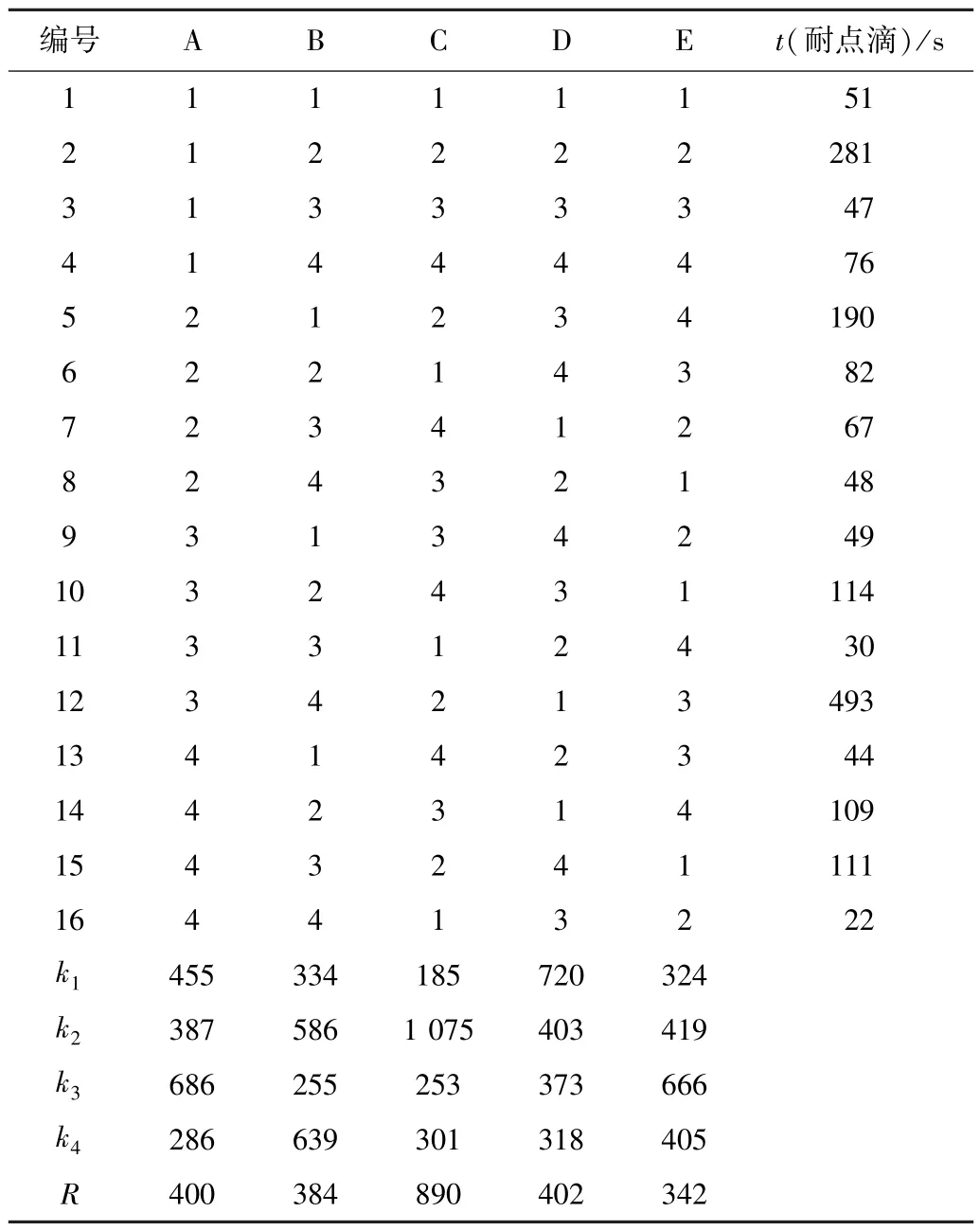

2.2 耐硫酸铜点滴

通过2.1 的研究确定了硅烷锆盐复合膜的最优制备工艺,在此基础上添加浓度为0.75%(质量分数)的植酸,制备植酸硅烷锆盐复合膜。而后对40Cr 钢基体、单一硅烷膜、硅烷锆盐复合膜以及掺杂了植酸的硅烷锆盐膜进行硫酸铜点滴试验,每种试样分别制备3个,取其平均值。试验结果见表3。未经过处理的40Cr钢基体表面瞬间变红,单一硅烷膜耐硫酸铜点滴时间超过了3 min,耐腐蚀性得到了提高。硅烷锆盐膜耐硫酸铜点滴时间达到了5 min,耐蚀性进一步增强。掺杂了植酸的硅烷锆盐膜耐硫酸铜点滴时间超过了8 min,耐蚀性显著增强。

表3 硫酸铜点滴试验结果Table 3 Results of copper sulfate drop test

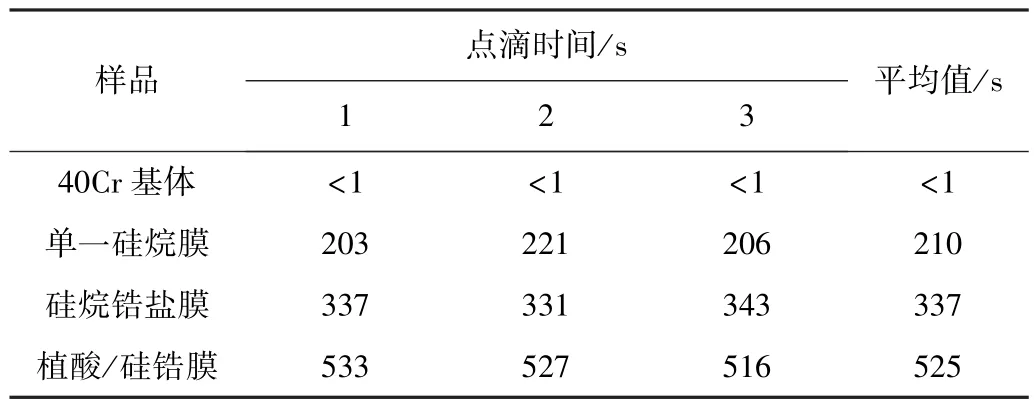

2.3 SEM 分析

图1 为单一硅烷膜、硅烷锆盐复合膜及掺杂了植酸的硅烷锆盐膜的表面形貌。从图1a 可以看出单一硅烷膜表面平整光滑,但存在一些孔隙缺陷(见图1a圆圈处),导致耐腐蚀性不足。从图1b 可以看出锆盐的添加使膜层表面增加了许多颗粒状物质(见图1b 圆圈处),提高了膜层的覆盖率,一定程度上弥补了膜层的孔隙缺陷,提高了膜层的耐蚀性。从图1c 可以看出掺杂植酸后的复合膜表面形成了许多絮状物(已用圆圈圈出),更有效地弥补了膜层的孔隙缺陷,阻碍了腐蚀介质的进入,从而显著增强了膜层的耐腐蚀性。

图1 3 种硅烷膜的表面SEM 形貌Fig.1 SEM morphology of three kinds of silane films

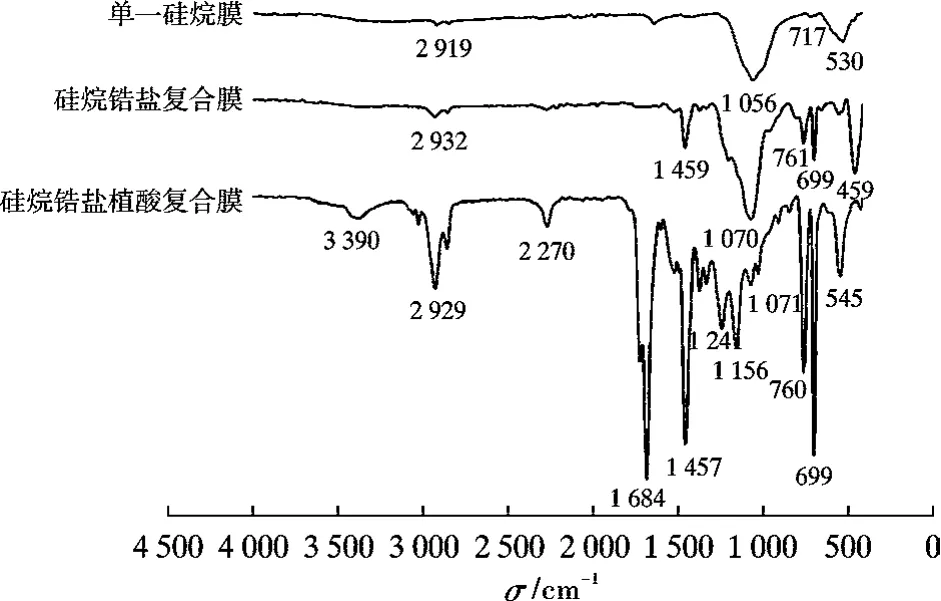

2.4 傅里叶变换红外光谱(FTIR)分析

图2 为单一硅烷膜、硅烷锆盐复合膜及硅烷锆盐植酸复合膜的傅里叶红外光谱。从图2 可以看出单一硅烷膜在530 cm-1位置处为Si-O 键的弯曲振动峰,717 cm-1处为Si-O-Si 键的弯曲振动峰,1 056 cm-1处为Si-O-Si键反对称伸缩振动所致,Si-O-Si 键的形成是由于BTESPT 硅烷水解脱水缩合反应产生的低聚网状结构;在2 919 cm-1位置处为亚甲基上对称伸缩振动产生的吸收峰[11]。硅烷锆盐复合膜在459 cm-1处的吸收峰为Si-O 键弯曲振动所致,699 cm-1和761 cm-1分别为Si-O-Zr 和Si-O-Si 键的弯曲振动峰,说明锆盐的添加进一步在基体表面形成了防护膜;1 070 cm-1位置处为Si-O-Si 键的不对称伸缩振动吸收峰;1 459 cm-1处为H-C-H 键的弯曲振动峰;2 932 cm-1处为CH 的不对称伸缩振动峰。硅烷锆盐植酸复合膜在545 cm-1和1 156 cm-1处对应PO43-基团[12];699 cm-1和760 cm-1分别为Si-O-Zr 和Si-O-Si 键的弯曲振动峰;1 071 cm-1处为Si-O-Si 键的伸缩振动峰;1 241 cm-1处为C-O 键伸缩振动吸收峰;1 457 cm-1处为H-C-H 键的弯曲振动峰;1 684 cm-1处对应来自植酸的HPO42-基团[13];2 929 cm-1处为CH 的不对称伸缩振动峰;3 390 cm-1位置处为羟基中O-H 的伸缩振动峰,表明硅烷中有些未反应的-OH;可以看出掺杂植酸后的膜层Si-O-Si 键振动峰的强度得到了提高,说明植酸的添加促进了硅烷膜的形成;磷酸基团与磷酸氢基团的特征峰说明了植酸参与了转化膜的形成。成膜主要反应方程式如下:

图2 3 种转化膜的红外光谱图Fig.2 Infrared spectra of three kinds of conversion films

硅烷发生水解:

硅羟基基团与金属羟基基团发生脱水缩合反应:

硅羟基基团自身发生脱水缩合反应,在金属表面形成三维网状结构:

添加硝酸锆,硝酸锆在溶液中发生水解:

与硅羟基基团发生反应:

植酸会与溶液中的Fe3+发生螯合反应:

其中Px 为-OPO3H2。

2.5 电化学分析

2.5.1 电化学极化分析

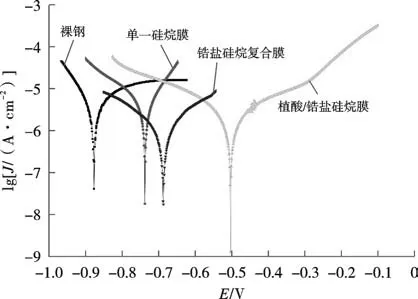

图3 为40Cr 钢与它的3 种不同的转化膜的极化曲线,拟合的电化学参数见表4。从图3 和表4 可以看出相对于40Cr 基体,单一硅烷膜、锆盐硅烷复合膜和植酸/硅烷锆盐膜的自腐蚀电位都发生了正移,腐蚀电位由大到小排序为:植酸/硅烷锆盐膜、硅烷锆盐复合膜、单一硅烷膜、40Cr 基体。腐蚀电位越大,阴阳两极之间的电位差越小,反应的热力学趋势越小,耐腐蚀性越好。自腐蚀电流密度由大到小排序为:40Cr 钢、单一硅烷膜、硅烷锆盐复合膜、植酸/硅烷锆盐膜。根据法拉第定律,电流密度越小,表明腐蚀速率越小。可以看出,单一硅烷膜的耐腐蚀性优于40Cr 基体的,硅烷锆盐复合膜的耐腐蚀性优于单一硅烷膜的,而掺杂了植酸的植酸/硅烷锆盐膜的自腐蚀电流密度比其余3 种试样的减小了2 个数量级,说明掺杂了植酸的复合膜耐腐蚀性能显著增强。加入植酸之后,植酸与基底生成植酸与Fe3+的螯合物,以絮状物的形态覆盖在膜层表面,使膜层更加致密,从而增强了膜层的耐腐蚀性。由此可以看出,耐腐蚀性能由劣到优排序为:40Cr 基体、单一硅烷膜、硅烷锆盐复合膜、植酸/硅烷锆盐膜。

图3 40Cr 转化处理前后的极化曲线Fig.3 Polarization curves of 40Cr before and after conversion treatment

表4 极化曲线拟合的电化学参数Table 4 Fitting electrochemical parameters of polarization curve

2.5.2 电化学阻抗分析

为了进一步研究各种转化膜的耐腐性能,利用Nyquist 谱和Bode 谱对40Cr 基体及各转化膜进行研究,并拟合了等效电路(见图4,其中a 为40Cr 基体,b为单一硅烷膜,c 为硅烷锆盐膜,d 为掺杂了植酸的硅烷锆盐膜)。

图4 40Cr 及各膜的阻抗谱Fig.4 Impedance diagram of 40Cr and each film

图4a 为40Cr 及其转化膜的Nyquist 谱,从图中可以看出,各转化膜的曲率半径大于40Cr 的曲率半径。其中,d 的曲率半径最大,其次是c,然后是b。图4b 为40Cr 及其转化膜的Bode 幅频谱,低频阻抗可被视为膜层阻止阳极和阴极区域之间电流流动的能力,通过分析图中阻抗谱的低频区域可以看出,各样品在低频区阻抗值由大到小为:d、c、b、a。膜层的高阻抗可以防止电子和离子以溶液扩散到基体中,从而降低基体的腐蚀速率。结果表明,这些样品中植酸硅烷锆盐复合膜的耐腐蚀性最好。图4c 为40Cr 基体与各转化膜的Bode 相频谱,从图中可以看出在中频区c 的相位角峰值最大,b 的次之,a 的最小,相位角峰值越大,腐蚀速率越小,耐腐蚀性越好。所以,硅烷锆盐膜的耐腐蚀性优于单一硅烷膜优于40Cr 基体;而d 的相位角峰值偏向于低频处,并且低频处的相位角值最大,说明植酸硅烷锆盐复合膜的腐蚀速率最小,耐腐蚀性最好。图4d为40Cr 基体与各个转化膜对应的等效电路图,在等效电路图中Rs为溶液电阻,Rano为氧化层的电阻,Rct为膜层的电阻,Cano代表氧化层的电容,Cct代表了膜层的电容,Rmc和Cmc分别代表了裸钢和氧化层之间的电阻和电容。为进一步了解EIS 结果,分析了拟合数据(见表5)。结果表明,与40Cr 钢相比,Rct的值由高到低排序为:植酸/硅烷锆盐膜、硅烷锆盐膜、单一硅烷膜、40Cr。Cct则成完全相反的变化趋势,进一步说明了这些样品的耐腐蚀性由优到劣为:植酸/硅烷锆盐膜、硅烷锆盐膜、单一硅烷膜、40Cr。

表5 EIS 曲线电化学参数Table 5 Electrochemical parameters of EIS curve

3 结 论

(1)硅烷锆盐复合转化膜最佳转化工艺为BTESPT硅烷浓度为5%(体积分数),硝酸锆浓度为0.75%(质量分数),pH 值为4,反应温度为25 ℃,反应时间为50 s。

(2)添加植酸后的硅烷锆盐复合转化膜耐腐蚀性能进一步加强,在基体表面形成了大量絮状物,阻碍了腐蚀介质的进入。

(3)40Cr 经BTESPT 硅烷、锆盐及植酸复合成膜处理后,腐蚀电位正移,植酸硅烷锆盐复合转化膜的腐蚀电流相对于基体降低了2 个数量级,低频区阻抗值明显增大,掺杂了植酸的硅烷锆盐复合膜阻抗值最大,耐腐蚀性能最好,可以更好地对基体做出保护。