喂丝球化处理工艺在离心球墨铸铁管生产中的应用

2023-05-20闫启栋胡家骢

王 静,闫启栋,胡家骢

(1.禹州市恒利来新材料股份有限公司,河南 禹州 452570;2.中国农机研究院工艺所,北京 100000)

随着国内城镇化地下管网建设及改造的发展,球墨铸铁管需求量越来越大,球墨铸铁管以其高的强度、塑性及韧性具有较好的抗高压、抗氧化、抗腐蚀等性能,抗腐蚀性比灰口铸铁大35%,提高了管网使用的寿命和可靠性[1]。2021 年国内铸管产量为752.55 万t,其中离心球墨铸铁管703.06 万t,占比93.46%[2].离心球墨铸铁管熔炼工艺普遍采用:高炉熔炼铁液—混铁炉保温—中频感应电炉调整成分和升温的短流程工艺,将高炉铁液装入混铁炉中保温,然后再将铁液转倒入10 t~15 t 中频电炉内,加入10%左右废钢和少量硅铁,调整化学成分并升至合适的温度、球化处理、浇注。生产批量大,要求一天三班连续生产,对铁液化学成分和温度要求严格[3]。喂丝球化处理工艺作为自动控制、精准加入、环保的先进球化处理方法,在离心球墨铸铁管生产中得到了广泛的应用。

1 喂丝球化处理工艺简介

目前离心球墨铸铁铁液球化处理应用比较多的有冲入法、喂丝法和喷镁法。各种球化处理工艺特点和适用范围见表1 所示。

表1 各种球化处理工艺特点和适用范围

为适应环保、质量和自动化升级需求,喂丝球化工艺已经广泛取代冲入法、喷镁法应用于离心球墨铸铁管的生产中。

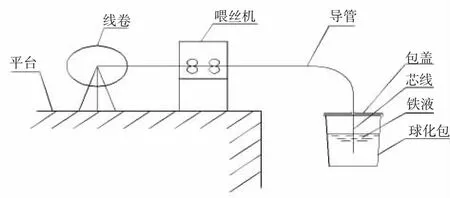

喂丝法球化工艺如图1 所示。喂丝法球化是利用喂丝机将加工成一定直径线材的球化剂与孕育剂以一定的速度均匀地连续不断地加入到装有铁液的球化包底部,使铁液球化的过程。喂丝球化的特点如下:

图1 喂丝法球化示意图

1)球化率高,石墨细小。用冷模法生产的铸管,球化率一般为2 级,而小口径铸管可达1~2 级。石墨大小为7 级。

2)铸管的内在质量高。用喂丝球化工艺生产的铸管,目前一次打压合格率在98%以上。

3)铁液纯净度好。喂丝球化处理后的渣为碱性渣,易与铁液分离。经取样分析,渣的三元碱度为2.5~4.0,故易扒渣干净,不会因渣裹在铁液中而影响渗漏。

4)处理温降小。由于其加入量少,故球化处理温降也小,一般温降为20 ℃~30 ℃.

5)作业环境好。喂丝过程可以实现全自动化,工人劳动强度小;球化处理产生的镁烟雾、灰尘等小,可在处理点集中由排风机抽走,经布袋除尘后向车间外排放。

6)操作稳定,球化处理的质量稳定性好,喂丝的加入量可以随时调整。如光谱快速测定的残留镁量较低,可以返回再补加镁包芯线,以保证浇注前的铁液100%球化合格。

2 喂丝设备及喂丝球化工艺参数

2.1 喂丝设备组成及作用

喂丝机构主要由喂丝机、控制系统、包盖升降系统和除尘系统等四部分组成。喂丝机包括动力系统、送线机构;控制系统包括自动化控制和数据传输、显示和储存等;除尘系统集中抽走球化处理产生的烟气,干法除尘处理后向厂房外排放。

喂丝工艺对球化包的要求:球化包要求有较大的高径比,H/D=1.6~1.8.液面距包上沿距离为400 mm~450 mm.如某公司3.5 t 包的尺寸为:D内=φ850 mm,H内≈1 550 mm,D外=φ1 034 mm,H外=1 700 mm.

喂丝工艺所用包盖一般采用耐热铸铁。包盖厚度一般大于100 mm,以防止铁水在球化时外溢损坏(熔化)。

2.2 喂丝球化处理工艺过程及参数

将电炉铁液倒入可显示铁液重量的球化包中,测定球化前的铁液温度,扣上包盖,以设定的喂丝速度向球化包中喂入设定好长度的球化镁包芯线,喂丝后扒渣,再倒入扇形包中使用。

喂丝球化处理工艺过程及参数:

1)将成卷的镁包芯线放在炉台上的转盘内,将包芯线头装入喂丝机内,并从球化处理包的包盖孔中伸出。

2)在喂丝机的显示器上设定喂丝长度和速度。喂丝速度一般采用40 m/min~60 m/min.但必须根据球化铁液温度和包内铁液深度调整喂丝速度,且液面至包盖保证400 mm~450 mm 的间距,以减少铁液飞溅。

3)在球化包包底加入需补加的75SiFe.将达到一定温度的电炉铁液倒入球化包内,强化过程孕育。

4)将球化包吊运到平车上,移动平车将球化包置于球化处理位置,包盖升降系统提升或放下包盖,包盖由耐热铸铁铸造或钢板外壳耐火材料预制,以防飞溅铁液使它产生变形,在包盖底部应涂有涂料,防止粘铁。同时应定期清理包盖底部和球化包口边沿的粘铁。

5)镁包芯线必须垂直地插入铁液中(应防止镁包芯线附在球化包的内壁上往下插入铁液,国外喂丝机均配有包芯线拉直机构),镁的吸收率才会比较高。

6)镁合金包芯线一般加入量为18 m/t~23 m/t.纯镁包芯线一般加入量为32 m/t~40 m/t.按设定的喂丝长度和速度向球化包内喂入镁包芯线。当铁液含S 量偏高或处理温度较高时,应适当加大镁包芯线的加入量。

7)球化处理后应立即取样,用直读光谱仪快速分析铁液化学成分(如铁液残留镁量不足时,可将球化包返回,补加镁包芯线)。

8)将球化包吊运至扒渣地点,加聚渣剂并扒渣。聚渣剂的加入量和扒渣操作同冲入法球化。但碱性渣较为零散,应注意仔细扒净。

9)从球化完毕至浇注完毕的时间t≤15 min(涂料热模法t≤12 min)以内,以免引起球化衰退问题。

3 喂丝球化材料及应用

3.1 喂丝球化包芯线材料

常用的球化包芯线有两种。镁合金球化线和纯镁球化线。镁合金包芯线中主要化学成分:w(Mg)20%~35%,w(RE)1%~3%,w(Si)40%~44%,w(Ca)2%~3%.正常生产中使用质量分数25%~30%的Mg较多。包芯线外径φ13mm,单位长度粉重240 g/m~250 g/m,线重390 g/m~400g/m.纯镁粒球化线:外径为φ10 mm 或φ13 mm 约含85%~90%Mg,并加有少量RE-Si-Fe 和减缓剂等,单位长度粉重60 g/m~63 g/m,线重138 g/m~142 g/m.

3.2 镁合金喂丝包芯线的应用

镁合金喂丝法球化过程主要存在的问题是镁的吸收率较低,所以稳定镁的吸收率是保证球化质量的关键。喂丝法球化时镁的吸收率与镁合金包芯线中含镁量、球化处理温度、喂丝速度等因素有关。含Mg 质量分数为25%~35%的合金包芯线的镁吸收率大都集中在30%~40%范围内,相对于冲入法镁的吸收率偏低。影响镁吸收率有如下几个因素:

(1)镁合金中含镁量

芯粉中含镁量低,球化反应相对平稳些,镁的吸收率也相对高些。对于水冷金属型离心球墨铸铁管,采用Mg 质量分数为25%的合金包芯线,镁的吸收率可达35%~50%;采用镁质量分数为30%的合金包芯线,镁的吸收率则为32%~45%.

(2)球化处理温度

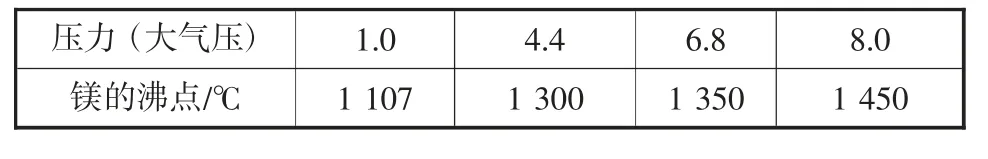

1)球化处理温度影响镁的蒸汽压,lgP =-71113/T+5.158.外加压力与Mg 的沸点关系见表2所示。

表2 Mg 的沸点与压力的关系

从表2 可见,球化处理的铁水温度低,镁的蒸汽压小,铁水飞溅小。但铁液的球化处理温度受铸管的浇注温度和处理过程中温降的限制。

2)球化处理温度对镁的吸收率影响很大。处理温度在1 440 ℃~1 470 ℃时,镁包芯线喂入铁液后有4 s~6 s 的间隔,然后开始反应,且反应相对平稳些;如果球化处理温度在1 470 ℃~1 520 ℃时,包芯线喂入2 s~3 s 就开始剧烈反应,镁光逸出多,包内铁液从包盖边缘迸溅出来,镁的吸收率有所降低;若铁液温度过高(>1 520 ℃~1 550 ℃),镁在铁液的上层产生激烈反应,使铁液球化不良;若球化处理温度低于1 420 ℃,在包芯线喂入后期,由于包芯线不能充分熔化而影响镁的吸收率。

3)喂丝速度与球化反应时间。合适的喂丝速度应该是包芯线到达包底时能完全熔化,球化冶金反应一直在包底进行,这样能使合金中有效成分与铁液充分接触。喂丝速度控制在40 m/min~60 m/min比较理想,球化反应时间90 s~120 s.

4)镁包芯线喂丝球化后至铁液浇注完毕,不同时间取样的铁液残留硫量和镁量。在球化处理后15 min~18 min 内不会产生球化衰退问题,残留镁量的消失(减少)速度大约为0.000 5%/min~0.001 0%/min.

3.3 纯镁粒喂丝包芯线的应用

(1)镁的吸收率问题。增加合金中镁的含量,必定会使球化反应更加激烈,影响镁的吸收率(约25%~35%).为了提高镁的吸收率,禹州恒利来采取了:a)减小线径(φ10 mm),降低单位长度的粉重;b)控制钢带厚度;c)加大喂丝速度(增大到70 m/min~90 m/min);d)适当地加大了液面至包顶的距离(调整为600 mm~650 mm);e)控制球化处理时铁液的温度等技术措施。

在喂丝速度控制在70 m/min~90m/min 时,球化反应的激烈程度在生产操作中可以接受,包底残镁/液面残镁为0.7~0.8,说明纯镁包芯线的球化反应基本上在靠近包底处进行。

(2)脱硫效果问题。纯镁线喂丝球化,对铁液具有很好的脱硫效果。原铁液硫质量分数在0.018%~0.024%时,脱硫率可达60%以上。

(3)干扰元素问题。用纯镁包芯线作喂丝球化处理时,当铁液中杂质元素含量较高时,即使残留镁量较高,但球化质量仍然不好。应要求铁液中Ti质量分数低于0.06%,杂质总量低于0.1%.为保证球化质量的稳定性,应在纯镁芯粉中加入一定量的稀土。这与德国迪尔公司曼哈姆铸造厂采用纯镁转包球化处理时,在包内加入少量稀土硅铁的做法是相同的。

(4)纯镁喂丝球化处理方法特点。

1)球化后铁液的渣量明显减少,可提高铁液的纯净度、球化等级和铸管内在质量。

2)具有良好的脱硫效果。用纯镁喂丝法球化处理后的铁液,含硫量大部分低于0.01%,脱硫率平均高于50%.

3)球化成本低(加入量约为32 m/t~40 m/t).比镁合金喂丝法、稀土-镁冲入法均有所降低。

(5)纯镁喂丝法球化反应比镁合金喂丝法激烈,球化处理时铁液飞溅比较历害。要求球化处理温度要适当地低一些(1 460 ℃~1 490 ℃处理温度可以接受),只要控制好喂丝速度、液面至包顶深度,可以应用于正常生产。

4 渣的酸碱度问题

采用普通的稀土镁(RE-Mg)冲入法球化处理时,球化剂中含Si 量较高(约含40%~44%Si),故铁液增Si 量大,球化后铁液表面的浮渣为酸性渣:

喂丝法球化处理后,由于浮渣中MgO 大量增加(一般可达20%~25%),故为碱性渣:

冲入法球化产生的酸性渣为粘合形态(群集、聚合,成团聚状,较粘稠),因较粘稠,易粘包沿,使包沿处的粘渣难以清理干净,随时会随着铁液浇入管模内,形成渣孔缺陷。镁包芯线喂丝法球化产生的碱性渣为干焦态(散发状态),分散状浮在铁液表面上,易与铁液分离,且不粘包,易于扒渣,有利于净化铁液,减少夹渣缺陷。

5 喂丝法球化处理后金相组织与力学性能

喂丝法球化处理后离心球墨铸铁管金相组织中,石墨球圆整、均匀且细小,球化率一般为1 级~2级,石墨大小为7 级。经退火后铁素体量达90%~95%.σb=455 MPa~505 MPa,σs=305 MPa~370 MPa,δ=18%~24%,HBW154~170.水压试验全部合格,铸管成品率提高1%~2%.

离心球墨铸铁管生产中对残留含镁的控制:a)冷模法由于冷却速度快,铁液中w(Mg残)≥0.035%即可保证球化良好;b)涂料热模法(大口径铸管)冷却速度较慢,铁液浇入管模中后凝固时间较长,造成镁蒸汽不断散发,故要求w(Mg残)≥0.055%才能保证球化良好。

6 喂丝球化工艺应用应注意的问题及对策

6.1 原铁液含硫量对球化处理效果的影响

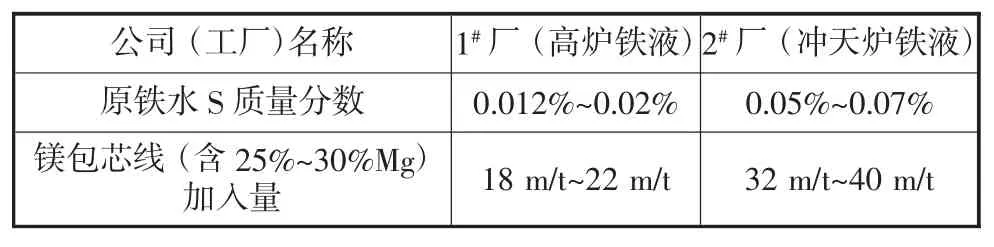

加入铁液中的Mg,先消耗用于脱硫,然后剩余的Mg 才能起球化作用。故含S 高的铁液必定先消耗大量加入的Mg,因而使喂丝加入量大幅增加,见表3 所示。

表3 不同原铁液含S 量时的喂丝加入量

计算Mg 的吸收率时采用的公式为:

η吸=w(Mg有效)/w(Mg加入)=[w(Mg残)+w(S原)-w(S残)×0.76]/w(Mg),加入(Mg+S→MgS 其质量比w(Mg)/w(S)=24.31/32.06≈0.76.

根据原铁液含S 量然后计算出所需要的镁包芯线加入量。

含硫较高的铁液将对球化处理带来一定的困难,不仅镁合金包芯线消耗大使生产成本增加,而且质量稳定性也较差。最合适的方法是,先将原铁液作脱硫处理:a)采用CaC2+多孔塞吹氮气;b)用CaO 连续脱硫),再进行喂丝球化。

6.2 基体组织上产生少量一次碳化物的原因

6.2.1 原因分析

对于一些原采用冲入法的生产单位来说,往往发现改用喂丝法球化处理后,球铁铸件的金相组织中产生一定量一次(共晶)碳化物。其可能原因是:碳当量过低,或铁液过冷度增加,特别是终Si 量过低。因为用喂丝法球化处理时,带入的Si 量(约增Si 0.30%~0.40%)比RE-Mg 冲入法带入的Si 量(约增Si 0.55%~0.60%)要低得多(约相差0.25%~0.30%),造成孕育量不足。

6.2.2 采取的措施

1)在原冲入法加Si-Fe 孕育基础上,再补(增)加约0.35%~0.4%Si-Fe,以达到合适的成分。

2)要注意硅铁的孕育效果:补加的硅铁不能加入电炉内,而应放在球化包包底,或在出铁时加在铁流中,发挥其瞬时孕育效果。

7 经济效益

7.1 直接经济效益

冲入法的球化处理成本为:3-7 球化剂,加入量通常为1.3%,吨铁水的成本约143 元;

喂丝球化处理工艺成本:φ13mm 球化线每吨铁水加入量一般为20 m,成本约85.8 元/吨,孕育剂增加0.3%,约27 元/t,合计112.8 元。

与冲入法相比,喂丝法通常可以节省约31 元/t,由于铸管综合成品率提高了1%~2%,故实际生产成本可降低40 元/t~60 元/t.

7.2 间接经济效益

1)球铁质量可稳定地保持在规定的范围之内,可以减少因球化不良、渗碳体超标、气孔等缺陷,使成品率提高1~2 个百分点;

2)不需要对球化剂、孕育剂和覆盖料进行人工称量、投入、夯实与覆盖,完全消除人为因素的影响;减少球化包修整的劳动强度,可减少人工1 人/班~2 人/班;

3)在球化处理的所有环节中,操作工人几乎不再与处理作业产生的烟气和微尘接触,从而减少尘肺等职业病的发生;

4)烟尘和镁光得到管理,工作场地清洁卫生,提升企业竞争力。

8 结论

1)喂丝球化处理工艺同样含镁量纯镁粒喂丝包芯线爆发较镁合金包芯线激烈,镁的吸收率低4%左右。

2)喂丝法球化处理时,球化线增Si 量0.30%~0.40%左右,需在包底冲入或球化前补加约0.35%~0.4%硅铁,强化过程孕育,减少珠光体含量。

3)喂丝法球化处理浮渣碱度为2.5~4.0,易扒渣。

4)铸管金相组织显示,石墨球圆整、均匀且细小,球化率1~2 级,石墨大小7 级。经退火后铁素体量达90%~95%.力学性能为:σb=455 MPa~505 MPa,σs=305 MPa~370 MPa,δ=18%~24%,HBW154~170.

5)与冲入法相比,喂丝法通常可以节省约31元/t,由于铸管综合成品率提高了1%~2%,故实际生产成本可降低40 元/t~60 元/t.

6)喂丝法球化处理工艺自动控制、质量稳定、环境友好、成本节约等优势,在我国离心球墨铸铁管生产中意义重大,具有广泛的推广应用前景。