不同蒸料工艺对黑豆酱油二次沉淀的影响

2023-05-20闫媛媛陈奇卉

◎ 宋 茜,闫媛媛,陈奇卉,王 熙

(天津市利民调料有限公司,天津 300308)

近年来,人们对生活水平的追求越来越高,酱油产品已经不只要求风味,还要求感官、功能以及原料的种类。黑豆中含有丰富的蛋白质、脂肪、维生素、微量元素和粗纤维,具有高蛋白、低热量的特性。其中蛋白质含量达40%以上,且黑豆蛋白质中的必需氨基酸组成结构水平总体优于黄豆[1]。因此,黑豆酱油作为一种新的酱油品种,已经被越来越多的消费者青睐。

在黑豆酱油生产过程中,沉淀是影响酱油产品品质及感官的重要因素,也是酱油行业内致力于解决的难题。杨明泉等[2]对市售的5 种国产酱油和4 种日本酱油进行对比,发现日本酱油在生产原料、原料处理工艺、发酵菌种、发酵工艺和酱油原油后处理工艺上与国产酱油存在较大差异。杨旭等[3]研究证明影响酱油产生浑浊沉淀的因素是多方面的,包括原料处理、原料分解、杂菌进入、酱醅发酵和后处理等因素,其中原料处理的影响最大。目前,研究豆粕酱油及黄豆酱油原料处理及消化率的文献很多,研究黑豆酱油原料处理和原油沉淀的研究较少,王猛等[4]研究了实验室条件下黑豆泡豆及蒸料工艺对原油消化率的影响,但未对生产设备进行探讨。因此,本文研究和探讨了在一定生产条件下黑豆原料处理及原油沉淀的关系及解决方法。

1 材料与方法

1.1 材料与设备

1.1.1 材料与试剂

黑豆,市售青仁黑豆,黑龙江产区;炒小麦,涿州市永鑫炒麦厂;酱油菌种,石家庄市鼎鑫酿造食品科学研究所。

氢氧化钠,天津市大陆化学试剂有限公司;甲醛,天津市风船化学试剂科技有限公司;硫酸,天津化学试剂三厂;盐酸、亚铁氰化钾,天津市恒兴化学试剂制造有限公司;硼酸,天津市凯通化学试剂有限公司;硫酸铜、硫酸钾、甲基红、溴甲酚绿、酒石酸钾钠、磷酸二氢钠、磷酸氢二钠和酚酞,天津市科密欧化学试剂有限公司;麝香草酚蓝,天津市致远化学试剂有限公司。

1.1.2 设备

紫外可见分光光度计,北京普析通用仪器有限责任公司;分析天平,北京京衡伟业科技有限公司;水浴锅,上海跃进医疗器械有限公司;高速离心机,湖南达凯科学仪器有限公司;电热恒温干燥箱,天津市三水科学仪器有限公司;全自动凯氏定氮仪,上海沛欧分析仪器有限公司;三联发酵罐,镇江生物设备有限公司。

1.2 试验方法

1.2.1 指标测定方法

成曲消化率的测定依据《熟料消化率测定法试行》(SB/T 10319—1999);酶活力的测定依据《蛋白酶活力测定法》(SB/T 10317—1999)中的甲醛法;水分的测定依据《食品安全国家标准 食品中水分的测定》(GB 5009.3—2016)第一法直接干燥法;全氮的测定依据《酿造酱油》(GB/T 18186—2000);沉淀测定方法:将过滤后的原油倒入25 mL 圆头离心管中,4 500 r·min-1条件下离心30 min,用卡尺测量沉淀直径[5]。

1.2.2 发酵条件

(1)原料配比。黑豆∶炒小麦=7 ∶3(干重)。每套料用量为黑豆840 kg,炒小麦360 kg,黑豆预先泡发,水温12.4 ℃,每2 h 爆气翻滚1 次,泡发组别为8 h、10 h、12 h 和14 h,检测排出水的全氮。

(2)蒸煮工艺。泡好的黑豆进入蒸球中蒸煮。蒸煮完成的黑豆与炒小麦混合,经隧道冷却后接种米曲霉菌种,接种量为0.35‰,黑豆蒸煮工艺组别为0.12 MPa、0.15 MPa 和0.18 MPa(最大生产压力到0.2 MPa,但由于升压太慢而取消);蒸料时间组别为3 min、4 min、5 min 和6 min,测熟料水分及消化率等指标。

(3)制曲工艺。曲料入曲池后,温度控制在30 ~35 ℃。品温超过35 ℃时第一次翻曲,10 ~12 h后进行第二次翻曲,翻曲后温度控制在25 ~30 ℃。44 ~48 h 后出曲。成曲取样,测定成曲水分和酶活力等指标。

(4)发酵工艺。盐水浓度为20 °Bé,用量为曲料的2.8 倍,发酵温度保持32 ~35 ℃,发酵期约为4 个月。

(5)过滤沉淀。发酵期满的黑豆酱油用滤布进行挤压,压出原油,原油预沉淀2 d,沉出大颗粒物质后,取上清液。

(6)加热灭菌。将原油加热至沸腾,保持沸腾5 min,回凉至常温,沉淀7 d,取上清液测定沉淀圈大小。

2 结果与分析

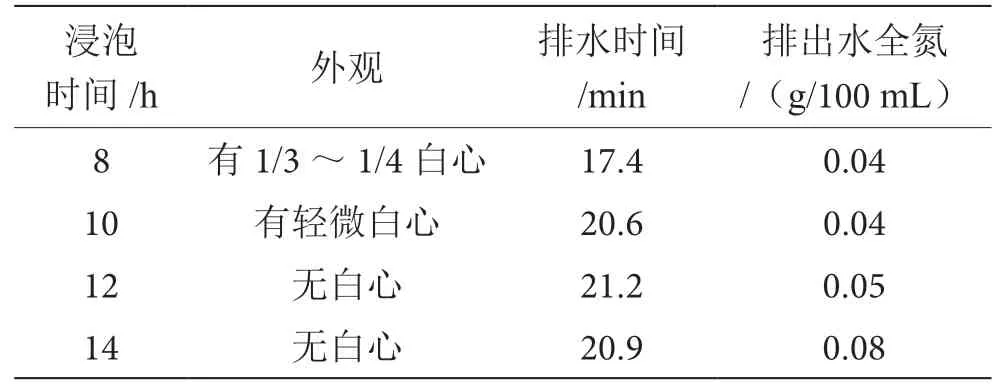

2.1 泡豆时间对排水时间及排出水全氮的影响

将不同泡豆时间的黑豆投入蒸球,之后加压排水,检测排出水的指标,结果如表1 所示。

表1 不同泡豆时间对排水时间及排出水全氮的影响表

由表1 可知,泡豆在8 h 时,黑豆有1/3 ~1/4白心,黑豆未完全吸水膨胀,会给蒸豆造成困难,10 h、12 h 两组在排水时间和排出水全氮上比较接近,其中10 h 最佳,14 h 组已经泡过,在排水时间上与12 h相差不大,说明黑豆吸水已经充分,无法再吸入更多的水,同时排出水的全氮开始上升,说明水溶性蛋白损失上升,不利于原料利用。因此,最佳泡豆时间为10 h。

2.2 蒸料时间及压力对熟料消化率的影响

根据1.2.2 蒸煮工艺分组,得到表2 中12 组实验组合。检测12 组蒸料效果的消化率数据后,得到的结果见表3。

表2 蒸料时间及压力各实验组组号表

表3 12 组蒸料样品感官体态、消化率及水分数据表

通过表3 可看出,蒸料压力对消化率有正向的影响,压力越大相同蒸料时间下,消化率越高,但豆子变为棕黄色后,消化率反而有下降趋势,主要是由于蛋白质过度变性所致[6]。其中,在0.18 MPa、5 min条件下消化率最高。取用消化率最高的6 组(4、7、8、10、11 和12)进行发酵实验。

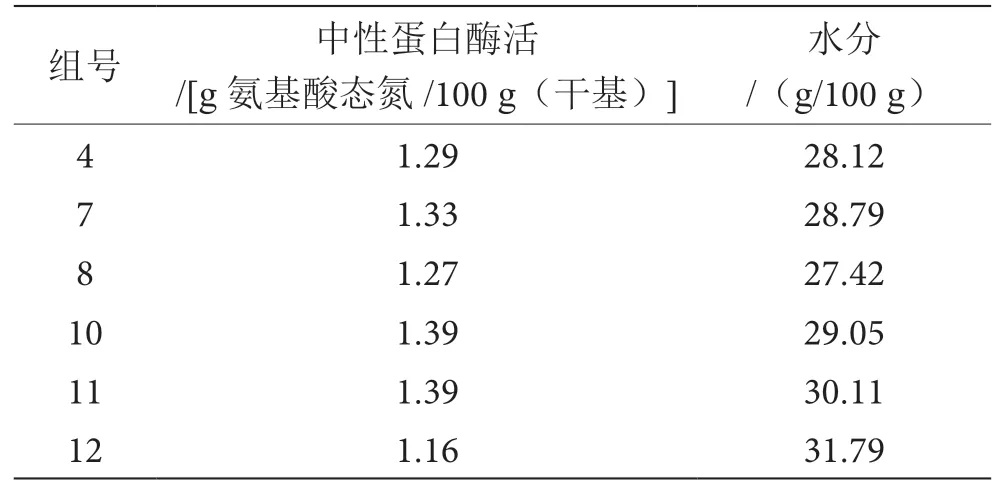

2.3 成曲水分及酶活

根据1.2.2 制曲工艺,经过制曲40 ~44 h 后,曲料的酶活及水分如表4 所示。

表4 6 组熟料制曲后酶活及成曲水分表

根据表4,6 组中蛋白酶最低的为12 号,主要因为12 号黑豆过于软烂,且水分偏高,制曲过程中透气性差所致,消化率最高的10、11 组,其蛋白酶活也最高,达到1.39 g 氨基酸态氮/100 g(干基)。

2.4 发酵后沉淀斑的检测

将曲料取3 kg(换算为干料),放入9 kg 塑桶中,按照1.2.2 发酵工艺、过滤沉淀及加热灭菌进行处理,沉淀斑结果如表5 所示。

表5 6 组酱油沉淀斑直径与原料消化率对比表

根据表5,6 组样品中,11 号沉淀斑最小,消化率最高。其中沉淀斑直径超过0.5 cm 的3 个组,消化率均不到80%,因此原料消化率与沉淀斑直径存在一定的负向关系,原料蒸料的消化率是控制酱油沉淀的重要因素。

3 结论

对比结果发现,泡豆时间10 h,蒸料压力及温度在0.18 MPa,5 min,成曲蛋白酶活可达1.39 g 氨基酸态氮/100 g(干基),熟料消化率可达到85.25%,为最佳水平,二次沉淀圈直径为0.32 cm,面积最小,为最佳条件。

根据2.2实验可看出相同蒸料时间下蒸料压力越大,消化率越高,在蒸料压力相同情况下,蒸料时间延长,也可一定程度提高消化率,但豆子变为棕黄色后,消化率反而有下降趋势,主要是由于蛋白质过度变性所致。

根据2.3 实验,选取6 组消化率最高的熟料,制曲条件一致的情况下,水分、消化率均可影响蛋白酶活,其中10、11 组酶活最高。

根据2.4 实验,在发酵条件一致的情况下,黑豆酱油消化率与沉淀有一定负相关,即消化率越高,沉淀斑越小,因此原料蒸料的消化率是控制酱油沉淀的重要因素。