连续式粮食干燥机的设计与应用

2023-05-19白阳

白 阳

(辽宁省农业机械化发展中心,辽宁沈阳 110034)

0 引言

近年来,我国粮食干燥机械化水平逐年攀升,从而加快了粮食干燥效率,缩短了粮食入仓时间,使农民不再靠天吃饭。“及时烘干、安全入仓”是粮食生产全程机械化最后一个关键环节,同时粮食烘干对于国家粮食安全、农业生产效益、农产品质量及农民增收具有非常重要的意义和作用。粮食烘干业已成为我国农业生产、粮食储运过程中不可缺少的重要环节。而连续式粮食干燥机是能够实现连续生产作业干燥机,具有烘干效率高、烘干效果好、适用性广泛等特点,被广泛用于粮库、港口、粮食收购企业、农机合作社、种田大户、种子生产基地等的粮食烘干及种子烘干。那么,如何正确操作和使用连续式粮食干燥机(以下简称干燥机),以保证粮食烘干作业质量,以达到防止发霉、变质,降低损失的目的,并确保操作人员和干燥机的安全,需注意对其构成、工作原理、作业要求等方面的问题。

1 主要构成及工作原理

1.1 主要构成

干燥机主要由干燥塔体、热风风机(1~3 台)、冷风风机、供热装置、粮食清选设备、原粮提升机、入塔提升机、风力输送管道及除尘系统、电控装置等辅助设备构成。

其中,干燥塔体主要由塔帽、储粮段、干燥段、缓苏段、冷却段、排粮段(及排粮机构)、塔座、料位器、温控器等部分组成,供热装置的形式主要有燃煤热风炉、生物质热风炉、燃汽炉、热泵、蒸汽源等。

1.2 工作原理

待烘干的粮食由原粮提升机输送到粮食清选设备清选,清选后的粮食进入贮粮仓,再由入塔提升机输送到干燥塔体内,当粮食达到设置在储粮段的料位器上限时,入塔提升机停止工作。

由热风风机将供热装置产生的热空气经风力输送管道,送入干燥塔体的干燥段,对粮食进行烘干。当降水幅度达到要求后,开启排粮机构排粮,烘干后的粮食在重力作用下,缓慢向下移动,进入缓苏段缓苏。粮食经烘干、缓苏后,内部水分转移到表皮,外部温度传递到内部,使粮食水分得到充分的扩散及转移,粮粒间内外温度得到平衡,可确保烘后粮食的品质、色泽;同时,粮粒间水分均匀度得到平衡,从而降低干燥不均匀度。较大型的干燥机均具有2 道或2 道以上的干燥、缓苏过程。

缓苏后的粮食进入冷却段。此时,冷风风机已将常温空气经风力输送管道送入冷却段,与流动的粮食有一个足够的时间进行热湿交换,使粮粒得到充分冷却,从而可以保证烘后粮的安全贮藏。

冷却后粮食由排粮机构不断连续排出,塔内粮食靠重力连续下降,当料位降至料位器下限时,料位器下限指示灯亮启,入塔提升机启动再次上料,直至料位器上限指示灯亮启。从而实现连续烘干作业。

2 干燥机运行前处理要求

2.1 选择适当的干燥机

选择适用于所要烘干的粮食品种(如玉米、水稻、小麦等) 的干燥机。

(2) 应满足当地气候条件要求。

2.2 粮食的处理

(1) 粮食在烘干前,应采用清选设备进行适当清理,含杂率不宜大于2%;如粮食的水分不均匀度较大,应进行适当的混合,再自然静置不少于24 h,水分不均匀度宜控制在3%以下。

(2) 烘干作业前,应对原粮进行抽样检测水分,确定降水幅度。

2.3 对操作人员进行培训

使操作人员了解干燥机机械性能、使用方法和注意事项,达到熟练使用干燥机。辅助人员也应掌握干燥机的基本作业知识和安全常识。

2.4 检查调整和试运行干燥机

(1) 清除干燥塔、热风炉、提升机、输送机、初清筛、上煤机、除渣机等机械内、外杂物,确保各机械正常运转和操作人员工作不受妨碍。

(2) 检查各机构的完整性,各工作部件、零件完好无缺,无损坏变形;检查各紧固件的紧固性、转动件的灵活性及传动机构的可靠性;各轴承部位加注润滑油。

(3) 检查各设备的安全性。各转动部件、高温部位等的安全防护措施和警示标志应齐全。确保操作人员的人身安全。

(4) 检查干燥塔内各角盒安装是否正确、齐全,各调风门是否灵活、锁紧可靠。

(5) 检查风网系统。应密闭良好,无漏气、漏粮现象。

(6) 检查排粮叶轮转动是否灵活。调整排粮机构叶轮与轮壳之间间隙,使之一致,确保排粮均匀、干燥塔上粮时不漏粮。

(7) 检查电气设备。各元件、配线是否完好;温度传感器、料位器是否正常;闭合电源总开关,检查各线路,以及电流、电压、温度等仪表显示和调速电机调速器指针是否正常。

(8) 单机试运行。分别对热风机、冷风机、排粮机、出粮输送机、炉排减速机、鼓风机、引风机、除渣机、上煤机、提升机、初清筛等单机通电试运行。每台设备运行时间不少于10 min,再次进行适当的检查、调整。

(9) 单机试运行后,进行全部设备联动试运行。按配套动力由大功率到小功率的顺序依次启动各设备,运行时间不少于30 min。确保各设备的运转,待电流、电压、温度等的显示均正常后,依次(与启动顺序相反) 停机。

(10) 根据原粮水分、降水幅度、作业速度等要求,将排粮门、热风机风门、冷风机风门、烟引风风门等调整到适当位置,并固定。

(11) 启动热风炉,按使用说明书进行烘炉,使炉膛缓慢升温(供热设备为其他形式的,按其相应的使用说明书进行启动)。

3 烘干作业程序

3.1 烘干作业的操作过程

3.1.1 向干燥机塔内上粮

(1) 按顺序分别启动入塔提升机、初清筛、原粮提升机及其他上粮系统设备。

(2) 将原粮装入烘干塔内,当粮食装到料位器上限位置时,料位上限显示灯亮,停止上粮。

(3) 检查塔内热风道内是否有粮漏进,并清除。

3.1.2 向干燥机塔内输送热风

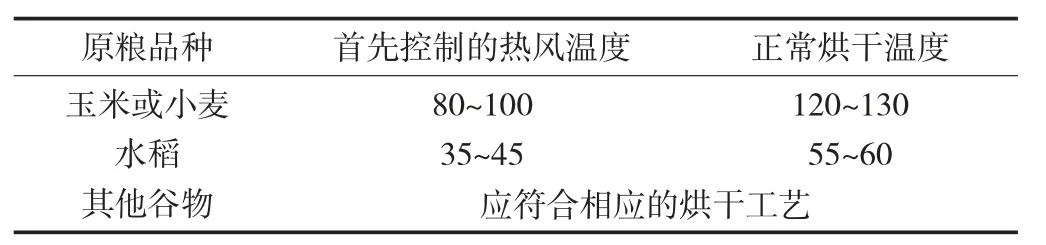

启动热风机,运转正常后,将风量控制门调至并固定在预定位置。首先,将热风温度控制在适宜的范围内(参照表1 规定),向干燥机塔内送热风2~3 h。待塔内粮食均匀受热后,提高热风温度至正常烘干温度(参照表1 规定),保持24 h。检查各工作部件及仪表显示等是否正常。

热风温度见表1。

表1 热风温度/℃

3.1.3 调整排粮调速电机转速、热风风量、冷风风量

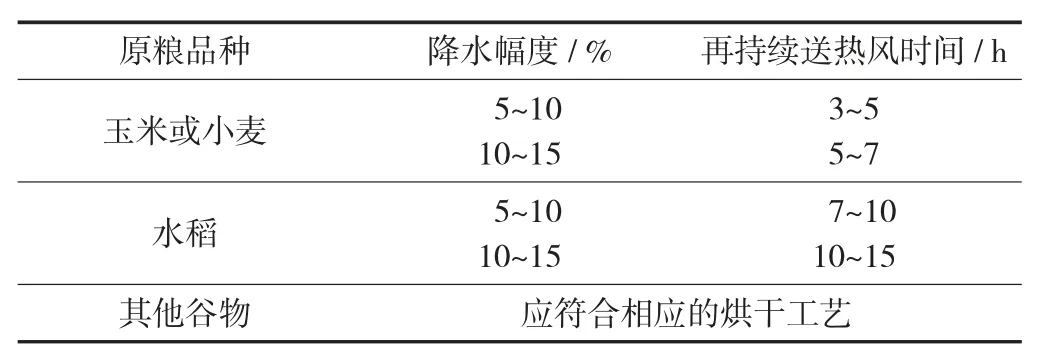

保持24 h 后,如一切正常,再持续送热风数小时(参照表2 规定);启动排粮输送机及冷风机后,启动排粮调速电机开始排粮;同时,调整调速电机转速,使作业速度(即生产率) 达到略高于设计要求的5%~15%为宜;通过自循环方式,将先前进入缓苏段、冷却段未经烘干的粮食再次提升到干燥机塔内后,接取已经过烘干并冷却的粮食,测量水分。如降水幅度未达到要求,可适当开大热风机风门,增加热风风量;如降水幅度过高,则应适当关小热风机风门,减少热风风量。也可通过微调排粮调速电机转速的方式,适当提高或降低降水幅度;出机粮温度控制在不超过环境温度5 ℃以内为宜,出机粮温度可通过调整冷风风量进行控制。此时,干燥机进入正常持续作业状态。

送热风时间见表2。

表2 送热风时间

3.1.4 保持塔内粮食为装满状态

正常作业状态下,应保持塔内粮食为装满状态。即,当塔内粮食料位下降到料位器下限时,则料位器下限灯亮启,此时再次开启上粮系统所有设备,向塔内上粮。

3.1.5 停机后再次送热风

如因故障需停机修理,再次送热风时应按表1规定进行。

3.1.6 监测降水幅度

每2 h 监测1 次降水幅度,根据结果及时按

3.1.3 条相关要求进行调整。

3.1.7 干燥机停机

(1) 烘干作业结束前1.0~1.5 h,开始逐渐降低热风温度。如供热系统为热风炉,则应停止添加燃料(其他形式的供热设备,按其相应的使用说明书进行),随温度变化逐渐降低排粮转速。

(2) 当热风温度小于40 ℃时,关闭冷风机;待塔内粮食排空后,关闭排粮系统;10~15 min 后,关闭供热设备;再过10 min 后,关闭热风机。

(3) 干燥机其他设备停机顺序应与开启顺序相反。(4) 关闭总电源。

(5) 如设备长期停机不作业,现场及各设备应清理干净,转动部件应作好润滑、防腐、防雨、防潮处理。

3.2 作业过程中的注意事项

(1) 待烘干的粮食必须进行予清理。除去并肩石、尘土、颖壳等杂物,尤其是要除去ф14 以上大杂,否则极易造成排粮机构的损坏。

(2) 在干燥作业时,应经常检查各运转部件的运转情况,以及电流、电压、热风温度、料位灯等变化情况,出现异常及时处理。

通常情况下,电压波动范围宜为380±10 V,热风温度波动范围宜为±5 ℃,料位器上限灯应保持经常亮启。

(3) 作业时,如某一设备发现异常情况,应立即停止该设备及其相关联的设备。且严禁在机器运转时排除故障。

正常连续作业后,如因故障等原因不能正常排粮,造成塔内粮食静止的情况下,应关闭热风,严禁向塔内送热风,否则易发生火灾。

(4) 任何时候启动提升机,均应确保提升机内处于无粮状态。否则,提升机将难以运转或损坏。

(5) 经常检查角盒上是否挂有杂物,如有应严格按照操作说明规定的方法,及时清理。

(6) 作业过程中,应开启除尘系统,保持工作场所空气清洁,确保工作人员身体健康。

(7) 作业时,要保持上料位灯经常性亮启。如果上料位较长时间灯不亮,表示干燥塔内粮食未装满。此时,热空气就会从塔上端泄露,不仅会造成热源损失,而且干燥能力明显下降。

(8) 停止排粮调速电机时,应先将调速钮旋至零位,然后切断控制器开关,最后按停机的按钮。启动时先启动电机,后开启控制器开关。

(9) 作业场所应配备足够的消防器材。

(10) 操作人员不可随意提高各设备的转速,不准随意拆掉各部件的防护装置。

(11) 采用机燃气炉为供热装置的,进入干燥机燃气炉的燃气管道应由燃气部门指派的专业人员安装,并应安装气体流量表等,燃气系统和储气罐等应通过特种设备检测机构检验合格,且通过消防安全验收。否则,严禁使用。

(12) 采用蒸汽为热源的,蒸汽炉应安装安全阀、压力表和高低水位自动报警装置等,分气缸和蒸汽炉应通过国家授权的锅炉检验机构检验合格。否则,严禁使用。

(13) 雷雨天,应检查干燥机的避雷装置,确保接闪器、引下线和接地体接地有效。

(14) 每烘干作业10~15 d,应将干燥机塔内的粮食排尽1 次,将塔内、外杂物清理干净,以保证烘干质量。

4 烘干质量检查

每班作业后,应对烘干质量进行适当检查,如未达到以下要求,可采取适当的补救措施,并对干燥机进行适当调整,确保达到质量要求[1]。

4.1 降水幅度

不低于预先设定值。

4.2 干燥不均匀度

(1) 当降水幅度小于或等于5%时,应不大于1.0%;

(2) 当降水幅度大于5%但小于或等于10%时,应不大于1.5%;

(3) 当降水幅度小于或等于10%时,应不大于2.0%。

4.3 破碎率增值

(1) 当烘干原料为玉米时,应不大于0.5%;

(2) 当烘干原料为水稻或小麦时,应不大于0.3%。

4.4 玉米裂纹率增值

(1) 当降水幅度小于或等于5%时,应不大于20%;

(2) 当降水幅度大于5%但小于或等于10%时,应不大于25%;

(3) 当降水幅度小于或等于10%时,应不大于30%。

4.5 玉米热损粒

应不大于0.2%。

4.6 稻谷重度裂纹率增值

(1) 当降水幅度小于或等于5%时,应不大于3%;

(2) 当降水幅度大于5%时,应不大于4%。

4.7 小麦湿面筋降低值

不应降低。

4.8 烘干后发芽率与烘干前之比

(1) 玉米种子:不低于70%;

(2) 小麦种子:不低于80%;

(3) 水稻种子:不低于90%。

4.9 色泽、气味

正常,无变化。