面向空间操作的软体机器人:驱动、建模和感知

2023-05-19岳晓奎王勇越朱明珠汪雪川

岳晓奎,王勇越,朱明珠,汪雪川

(1. 西北工业大学航天学院,西安 710072;2. 西北工业大学飞行动力学技术国家级重点实验室,西安 710072)

0 引 言

21世纪以来,人类的航天活动呈爆发式增长,随着越来越多的航天器被发射入轨,各类空间任务涌现。如空间碎片的抓捕移除任务[1],研究表明,随着空间碎片的增多,航天器的碰撞概率也会大幅度增大,地球附近的空间环境将会被完全破坏,针对空间碎片的抓捕移除刻不容缓[2-3]。以及航天器的在轨维护任务,对于在轨执行任务的航天器来说,需要定期进行保养和维修,以维持航天器的正常运行和延长航天器的工作寿命[4]。此外还有空间大型平台的在轨装配任务,受火箭运载能力、整流罩包络尺寸以及机构复杂度的影响,大跨度空间结构难以一次建造发射升空,因此需要采用在轨装配的方式进行在轨构建[5]。空间碎片的抓捕移除、航天器的在轨维护、大型空间结构的在轨装配等任务都对航天技术提出了一个要求——对空间目标具备操作能力[6]。

空间目标具有形状各异、大小不一、运动不规律的特点[7]。针对这一特殊几何特性和运动特性,国内外学者提出了多种用于在轨操作的空间机器人,主要包括以刚性机械臂为代表的刚性机器人和以绳网为代表的柔性机器人[8]。刚性机器人全部采用刚性材料制作,它们与目标之间也大多是刚性接触,通常依靠几个点施加压力或者摩擦力来进行操作。这类机器人一般只适用于特定大小形状的目标,而且需要进行较为复杂的稳定控制。对于很多空间操作任务来说,需要机器人可以顺应目标的形状并尽可能地增加接触面积,减小接触应力,保证目标不被损坏[9]。大量研究结果表明:利用刚性机器人实现柔顺接触,需要复杂的结构和控制系统[10],通常难以实现。另一类由绳网组成的柔性机器人能够适用于多种形状的空间目标,同时,在操作过程中,相对柔顺的接触对目标的破坏较小。但是这类机器人不容易控制[11],难以保持稳定,且通常无法重复使用。发展性能更优的空间机器人成为必然趋势。

随着仿生学和材料学的不断发展,人们通过模拟自然界中的生物研制出了各种软体机器人[12]。软体机器人通常采用形状记忆聚合物、硅胶等材料制造[13],这些材料表现出与软体生物相似的柔软特性,可以进行较大变形,拥有无限多的自由度[14]。因此软体机器人具有较强的形状适应性,而且柔顺接触的特性可以减轻对目标造成的碰撞损坏,更容易保持接触后的稳定性[15]。此外,软体机器人的结构一般比较简单,通常易于控制[16]。

相比传统的空间刚性机器人和柔性机器人,软体机器人在对目标的适应性、接触过程的柔顺性、接触后的稳定性、控制的复杂性和可重复使用性这五个方面都具有很明显的优势。将软体机器人用于空间操作任务中,可以提升任务的可靠性与稳定性。

空间碎片的抓捕移除、航天器的在轨维护、大型空间结构的在轨装配等空间操作任务对于软体机器人的强度、抗冲击性能、操作稳定性、感知与自主操控能力都有较高要求。近年来国内外多个高校和科研机构正在开展面向空间操作的软体机器人的相关研究[17]。2017年上海宇航系统工程研究所提出了一种仿章鱼软体机器人空间碎片柔性捕获装置[18],该装置能够对形状不同的空间碎片进行自适应抓捕,同时还能实现捕获过程中对碰撞冲击的能量吸收。面向空间操作的软体机器人研究将成为未来空间机器人研究的一个趋势。

驱动、建模和感知是软体机器人的三大主要研究方向,多样化的驱动方式和驱动结构为软体机器人的建模带来了极大的困难,而建模方法的研究又反过来促进了驱动结构的改进。软体机器人感知技术的研究则依赖于驱动结构和柔性传感器的集成。随着人工智能的不断发展,未来软体机器人的感知技术将带来新的建模与控制方法。

本文将从软体机器人的三个主要研究方向展开,首先介绍软体机器人的发展历程,将软体机器人的驱动研究分为驱动器和变刚度机构两个方面展开讨论,然后分析现有的软体机器人建模方法,讨论软体机器人为提高智能化水平而发展的感知与控制技术,最后分析软体机器人空间应用将要面临的关键技术挑战,为未来空间软体机器人研究奠定基础。

1 软体机器人发展历程

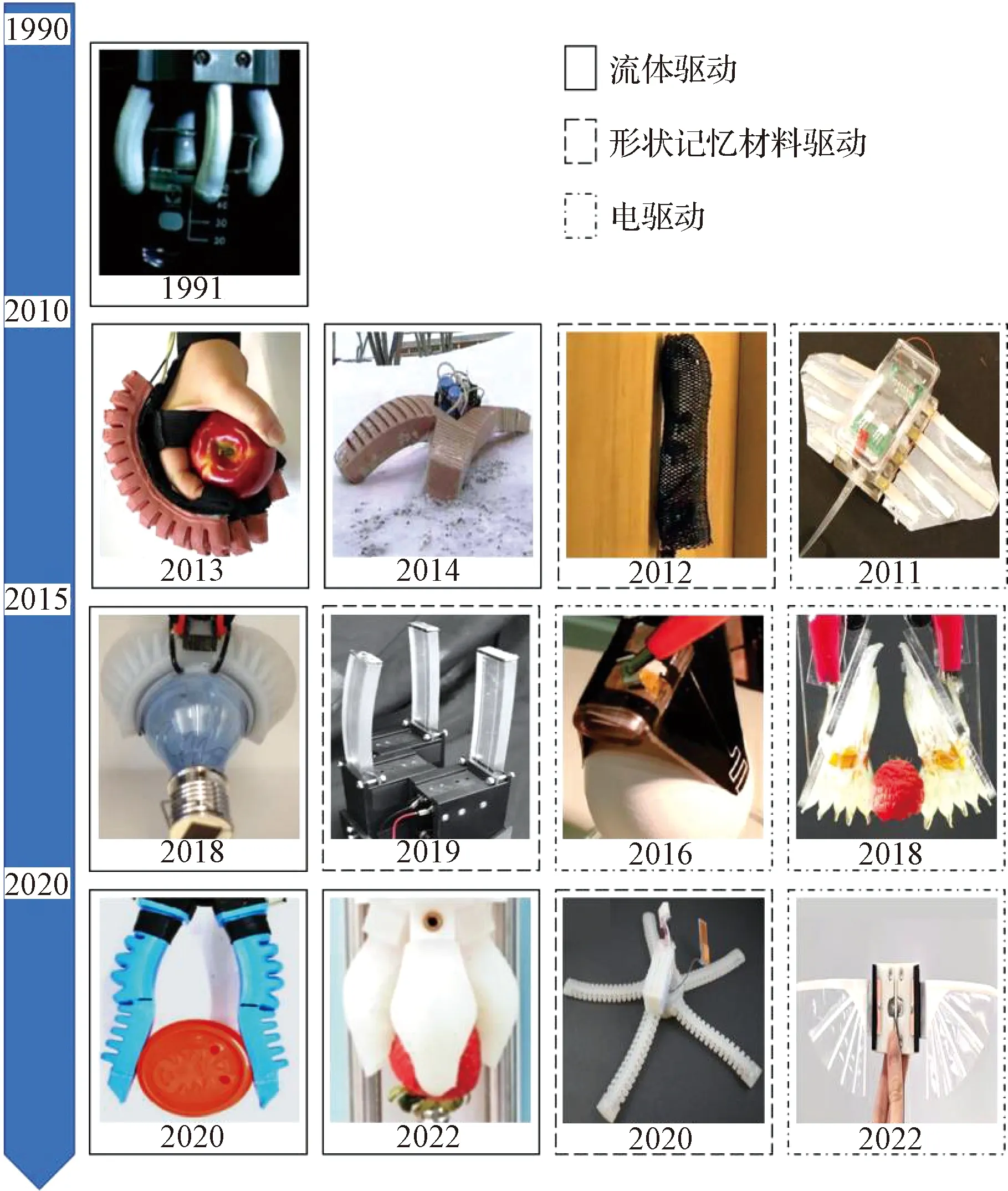

对于软体机器人的研究最早可以追溯到20世纪,1991年日本冈山大学的软体机器人实验室研发出了一种小型四指软体机械手[19],其由橡胶和纤维材料制成,利用压缩气体驱动,能够完成一些简单的弯曲抓取动作。2006年Grissom等[20]受章鱼启发研究了一种分段式软体机器人,它能够在野外复杂环境中表现出较强的操作能力。2011年哈佛大学的机器人团队研发了一种新型多腔体的仿海星软体机器人[21],其顺应性很强,但末端弯曲能力不足,在变形时不够稳定。软体材料自身的柔顺特性使其具有较高的安全系数,逐渐被应用于医疗领域。2013年Polygerinos等[22]研制了一种用于帮助患者进行手部康复训练的可穿戴软体机器人,该装置十分贴合人手轮廓,通过向手指内充放气体辅助患者手指重复完成弯曲、伸直等动作,从而完成手部的康复训练。随着流体驱动结构的不断发展,新的软体驱动方式也开始逐渐涌现,2015年Manti等[23]研究制作了一种绳系驱动的软体机器人,其利用绳索的拉力来控制机器人的运动,该软体机器人柔顺性不如气动软体机器人,但其接触力较大,可以包络相对大体积和大质量的物体。2016年哈佛大学仿生实验室研发的全软体机器人Octobot[24]引发了业内的广泛关注。Octobot通体都是采用3D打印软体材料制成,它能灵活地完成爬行、游泳等各种动作。这是世界上首个全软体机器人,它的出现带来了新的设计思路和制作方法,此后软体机器人得到了迅猛的发展。2018年Guo等[25]将电吸附原理与气动软体驱动器相结合提出了一种双指软体机器人,它不仅能够抓取立体的物品,还能抓取相对扁平的物体,应用范围更广。Charbel等[26]设计了一种真空驱动的软体机器人,该机器人无需浇筑硅胶,采用全3D打印制作,具有较大的有效载荷重量比。2019年Sinatra等[27]设计了一种适用于水下环境的软体机器人,它可以产生足够低的接触力,以确保对水母等脆弱的软体生物进行无损接触。同年,Lee等[28]使用自由滑动的形状记忆合金细线作为弹性体的驱动器,设计了一种温控的软体机器人,该机器人能够产生较大的形变和接触力。2020年天津大学的仿生机器人团队受穿山甲鳞片启发,研制了一种可变刚度的气动软体机器人[29],提高了机器人的接触力和接触稳定性。Wang等[30]设计了一种双模软体机器人,它由气动软体驱动器和位于驱动器末端的吸盘构成,具有抓取和吸吮两种工作模式,可以用于处理具有不同结构特点的目标。Clark等[31]设计了一种两段式的软体机器人,相比于整体式软体机器人,该机器人能够实现更加精确和稳定的控制。Zhu等[32]利用多材料3D打印技术制作了一种能够感应弯曲曲率的软体手指。越来越多的低成本材料被用于软体机器人的制作,2021年Qi等[33]利用气球和塑料制作了一种气动软体驱动器,并利用该驱动器设计了三指软体机械手,能够实现对八倍于自身重量的物体的抓取。同年,Yang等[34]提出了一种基于折纸技术的软体机器人,它非常轻薄、易制作,并且能够实现小型化和模块化。2022年Gunderman等[35]提出了一种肌腱形式驱动的软体机器人,该机器人具有接触力反馈系统,能够温和无损地接触各类目标。

建设工程中经常出现交叉施工的现象,这在建设生产过程中是普遍存在的现象。在建设过程中,为了节省施工时间,经常会出现不按施工规定流程的流程进行规范操作的现象。如钢筋结构绑的不够结实,物体存放和使用不规范等等,都有可能对施工人员自身和他人带来安全威胁。

图1展示了软体机器人的发展历程,可以看到,从1991年至今,软体机器人的结构形式和驱动方法越来越多样化,制作方式在向着低成本、简单化方向不断发展,同时其应用范围也从最初的简单抓捕任务到医疗领域再到航空航天领域不断扩大。

图1 软体机器人发展历程[7-9,11,13,16,22,28]Fig.1 Development history of soft robots[7-9,11,13,16,22,28]

2 驱动类型

驱动器是机器人的关键部件。刚性机器人的驱动器大多是电机、舵机等,具有可控性强和精度高的特点,在工业中有着广泛应用,但其缺乏安全性和环境适应性。对于柔顺性强的仿生软体机器人来说,需要具备同自然界中生物体肌肉相似的软体驱动器[36]。目前软体驱动器可以根据驱动形式分为三类:流体驱动、形状记忆材料驱动以及电驱动[37]。

2.1 流体驱动

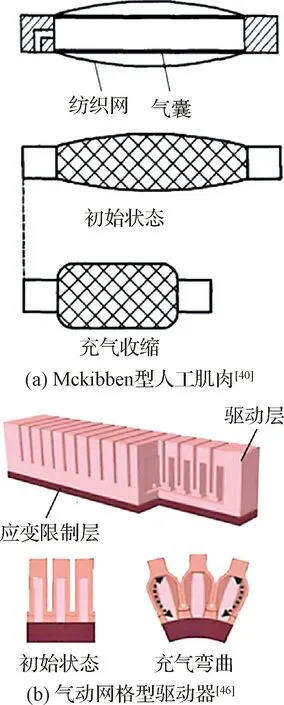

流体驱动是最常见的驱动方式,包括液压和气压驱动。采用流体驱动的驱动器一般由极易变形的弹性体材料结合塑料、织物等其他柔软的材料制作,在驱动器内部设有流体通道[38]。给驱动器通入流体后,驱动器内部受压导致发生形变和作用力[39]。Mckibben型气动人工肌肉是最早的仿生软体驱动器,在20世纪50年代由J.Mckibben设计[40]。如图2(a)所示,该驱动器由内层弹性体材料制作的气囊和外层纤维编织网组成,两端封闭。当内层气囊受到气体压力作用时会沿径向膨胀,带动整个驱动器沿轴向收缩并产生轴向拉力[41]。Bishop-Moser等[42]对Mckibben型气动人工肌肉进行了改进,设计了一种纤维增强型气动软体驱动器,该驱动器直接将纤维编织网嵌入到了弹性体材料中,简化了结构,并且减小了弹性体和编织网之间的摩擦力。Naclerio等[43]制作了一种结构更简单的气动软体驱动器,这种驱动器采用不透气的织物材料制作,直接通过柔软的粘合剂粘合,无需使用气囊。Niiyama等[44]设计了一种可以直接平面打印的气动软体驱动器,该驱动器制作方式非常简单而且成本较低。利用这种驱动器作为驱动关节,他们设计了一种轻便易控的软体机器人。另一种比较典型的流体驱动器是流体弹性体驱动器[45],这种驱动器一般在结构上是不对称的,或者由几种变形能力不同的材料制作。当给驱动器内部加压时,压力分布的不均匀性会导致驱动器发生弯曲、扭转等运动。应用较广的流体弹性体驱动器有哈佛大学的Whitesides小组提出的气动网格型驱动器[46],如图2(b)所示,由变形能力强的弹性体层和变形能力弱的应变限制层组成,弹性体层内设有网格形气腔。当充入气体时,气腔发生膨胀带动驱动器向应变限制层一侧弯曲。上海交通大学的Wang等[47]通过将网格型气腔斜切,实现了驱动器的螺旋变形。中国科技大学的王宁扬等[48]受蜂巢结构启发,研究了一种气动蜂巢网络软体驱动器,相比于网格型驱动器能够产生更大幅度的变形。

图2 流体驱动器Fig.2 Fluid powered actuators

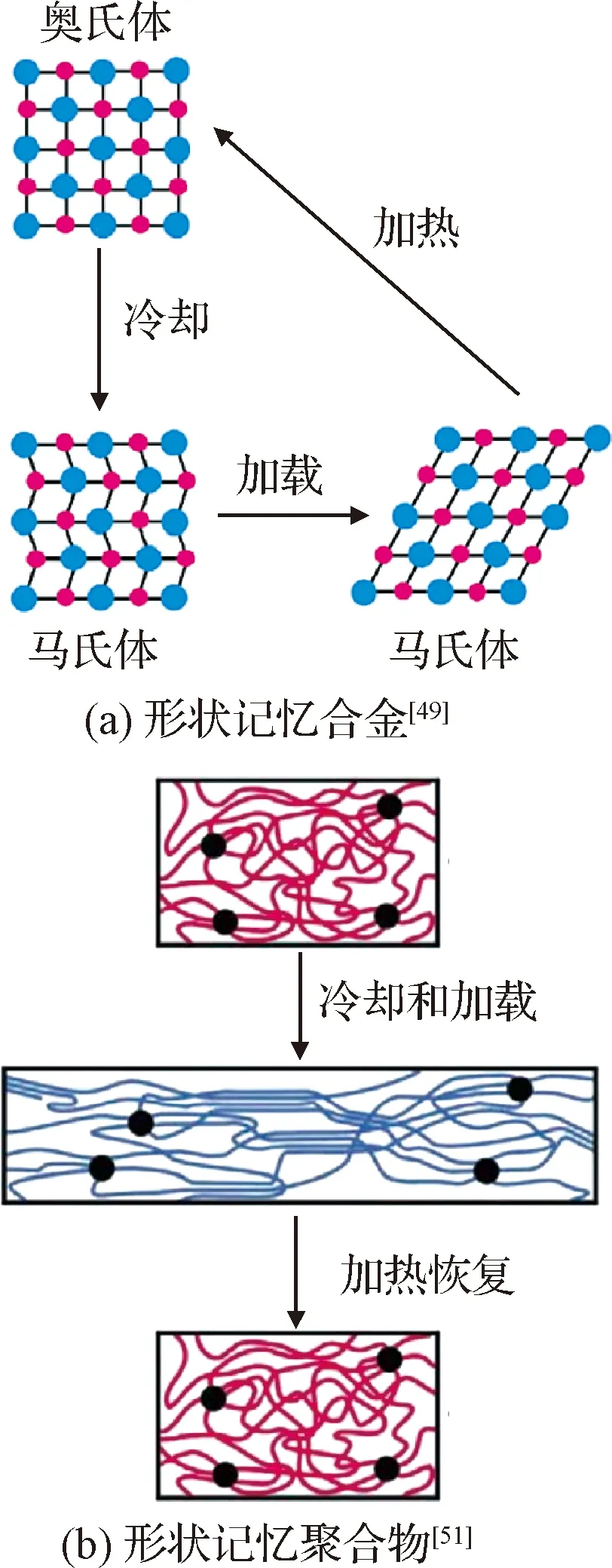

2.2 形状记忆材料驱动

受温度控制的形状记忆材料也可以用于制作软体驱动器。形状记忆材料包括形状记忆合金(SMA)和形状记忆聚合物(SMP)。SMA一般由两种以上的金属元素构成,其记忆效应源于热弹性马氏体相变。利用SMA进行驱动的原理如图3(a)所示,在低温马氏体状态下使SMA产生形变。等到重新加热时,它又会恢复原本的形状,以此产生位移和力[49]。Kim等[50]将SMA细线作为驱动器封装到有弹性铰接结构的机器人中,SMA细线在加热时会发生收缩从而带动整个结构发生弯曲,这一驱动方式和人体肌腱的驱动方式相同。SMP的驱动原理同SMA类似,然而相比SMA,SMP有更大的弹性变形能力[51],如图3(b)所示。Ge等[52]用3D打印SMP制作了一种微型驱动器,并利用这种驱动器设计了小型软体机器人,能够在形状恢复时捡起螺钉。

图3 形状记忆材料驱动原理Fig.3 Working principle of shape memory materials

2.3 电驱动

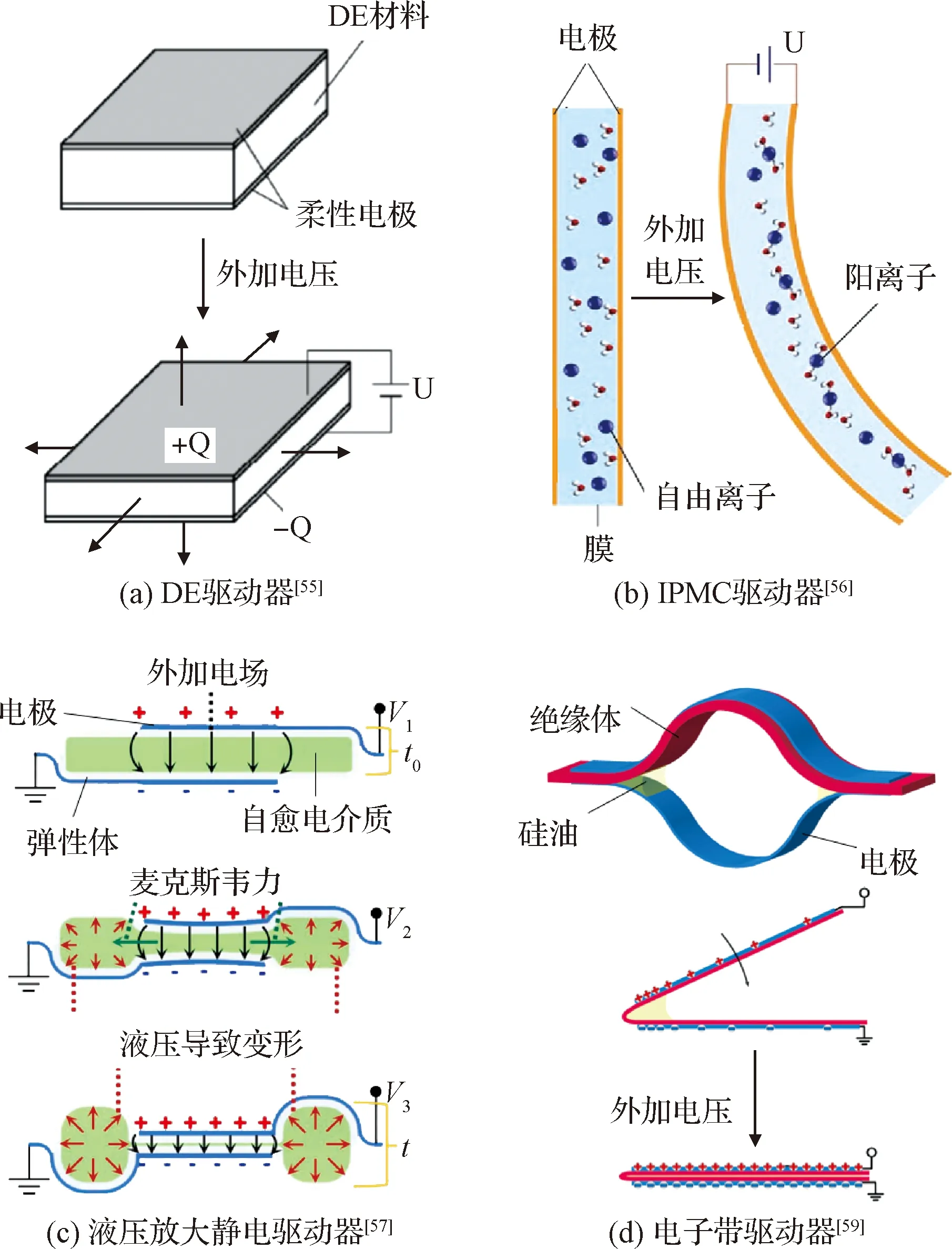

另一类软体驱动器采用电驱动,比较典型的是电活性聚合物(EAP)驱动器,EAP是一类能够在电场刺激作用下产生弯曲、伸缩等大幅度变形的新型高分子材料[53]。与形状记忆材料相比,EAP有更强的变形能力,在软体中的使用也更加广泛。根据作用机理的不同,可以将EAP分为电子型和离子型两大类[54]。电子型EAP能够在电场的作用下直接产生力和位移,把电能转化成为机械能。最常见的此类驱动器是介电弹性体(DE)驱动器[55],如图4(a)所示,其能在直流电的作用下改变自身的体积和形状,响应速度很快,但是容易发生击穿导致失效。离子型EAP一般由电解液和两个电极组成,通过化学反应间接地把电能转化为机械能。离子聚合物-金属复合材料(IPMC)驱动器是这种驱动器的典型例子[56],其驱动原理如图4(b)所示,当通电后,电解液中的阴阳离子在电场作用下产生定向移动,使得溶液产生了浓度梯度,从而导致驱动器发生变形。相比DE,IPMC可以在较低电压下产生位移和弯曲,转化效率比较高。此外,Acome等[57]将流体驱动器与静电驱动器相结合,设计了一种液压放大自愈式静电驱动器。如图4(c)所示,该驱动器由弹性体外层、电极和液体电介质组成,当施加电压时,产生的电场力会挤压液体,从而产生驱动力与位移。Kellaris等[58]设计的一款Peano-HASEL驱动器能够产生高达10%的线性收缩率,并且其负载力超过自身重量的200倍。相比较DE,液压放大自愈式静电驱动器由于使用液体作为电介质,因此在击穿后具有自愈合能力。Taghavi等[59]设计了一种电子带驱动器,如图4(d)所示,其制作简单且无需液体封装,因此更加轻薄易拓展。

图4 电驱动原理Fig.4 Working principle of electric powered actuators

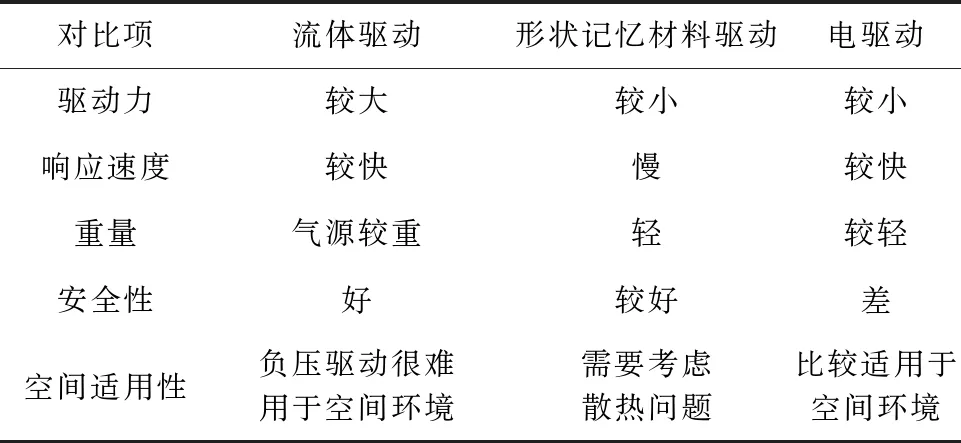

表1是各类驱动方式的对比。在现有的软体驱动器中,流体驱动的驱动器具有功率密度大、负载能力强等优点,但其对气密性要求高,并且需要笨重的压力源等外部装置,其中负压驱动的驱动器无法应用于空间的真空环境。形状记忆材料驱动器体积小、成本低,但响应速度慢,在加热和冷却过程中还存在能量耗散,在空气稀薄的空间环境中需要考虑散热问题。电驱动的软体驱动器响应速度快、安装简单、收缩比大,但由于需要高压电,可能存在安全问题,比较适用于无人操作的空间任务。

表1 典型驱动方式对比Table 1 Comparison of typical actuators

3 变刚度机构

软体机器人柔顺的结构特点给其带来了接触力受限、接触过程中难以维持变形和缺乏稳定性等不足,近年来国内外学者开展了软体变刚度机构的研究[60]。目前的软体变刚度技术可以分为三类:负压驱动的颗粒阻塞和层阻塞机构、电磁驱动的变刚度机构以及温控的变刚度机构。

3.1 颗粒阻塞和层阻塞

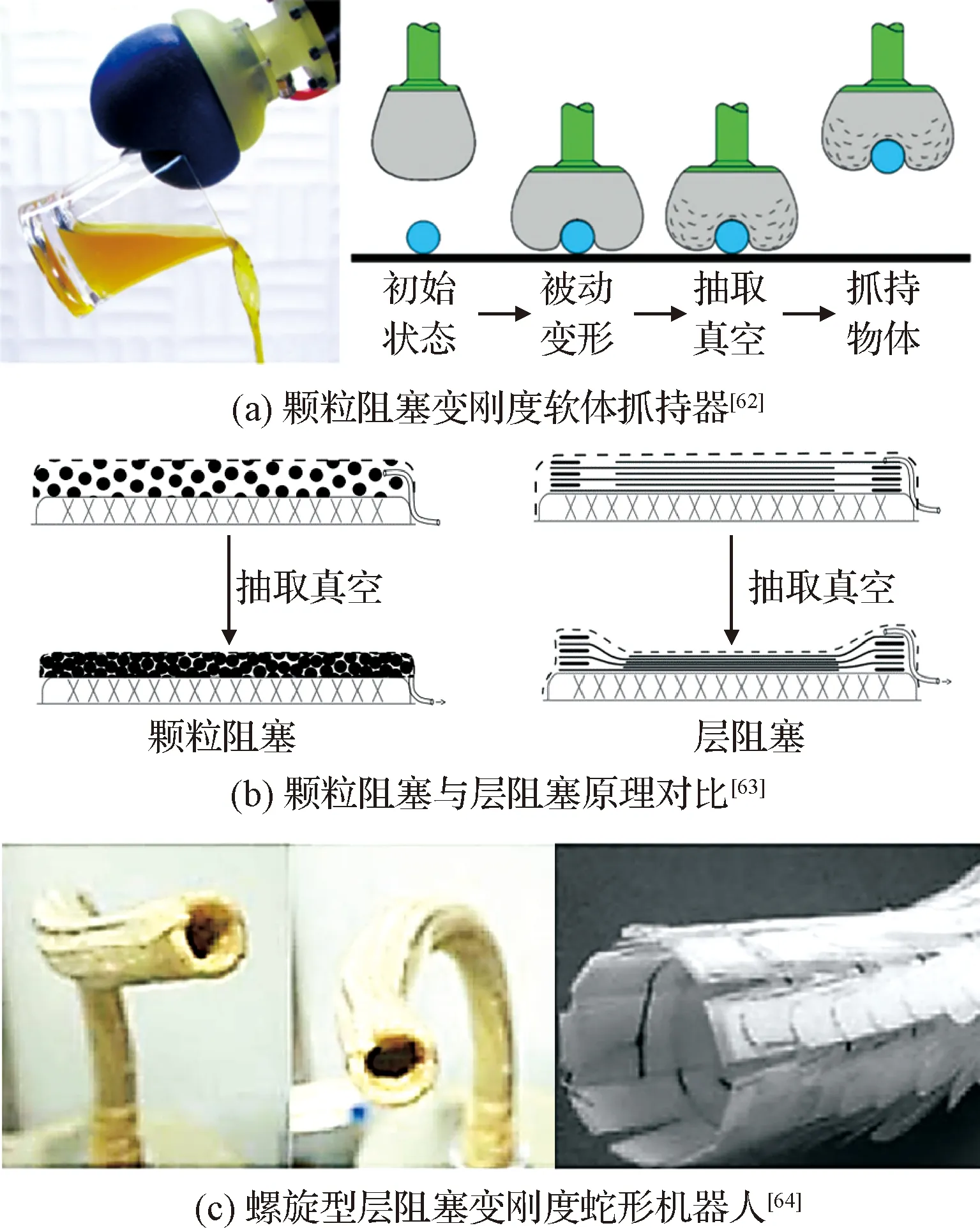

颗粒阻塞机构是一种较为常见的软体变刚度机构,其制作简单且成本较低。英国伦敦大学的Jiang等[61]通过研究发现,将颗粒装在密闭膜中,当膜内气体压强减小时,颗粒之间的相互接触和挤压可以引起明显的刚度变化,基于此现象,进一步对内部颗粒的材料、大小、形状、质量等对于刚度变化的可实现范围做了对比分析。芝加哥大学的Eric等[62]将颗粒物质与空气混合在同一个柔性气囊中,制作出了一种广义抓持装置。如图5(a)所示,当其抓取目标时,颗粒在气囊内呈自由流动状态,此时气囊能够根据目标的轮廓自适应发生形变,当抽出气囊内的空气形成负压时,颗粒将被压缩在一起从而增加整个装置的刚度,最终实现对目标的牢固抓取与稳定保持。然而颗粒阻塞机构存在结构笨重的缺点,与其原理类似的层阻塞机构则更为轻巧。Wall等[63]比较了不同颗粒阻塞和层阻塞机构对于气动软体驱动器刚度变化的影响,如图5(b)所示。结果表明颗粒阻塞机构灵活性强但容易分布不均匀,层阻塞机构稳定性较强且通过合理的结构设计可以达到较大范围刚度变化。基于层阻塞原理,麻省理工学院的Kim等[64]研发了一种刚度可变的蛇形机器人,如图5(c)所示,该机器人由橡胶材料包裹螺旋形薄塑料层组成。当施加真空压力时,内部的螺旋形薄塑料层间摩擦力迅速增大,从而调整机器人的整体刚度。这种蛇形机器人具有体积小、重量轻、响应快的特点,但其制作方法较为复杂。

图5 颗粒阻塞和层阻塞机构Fig.5 Particle and layer jamming structures

3.2 电磁变刚度

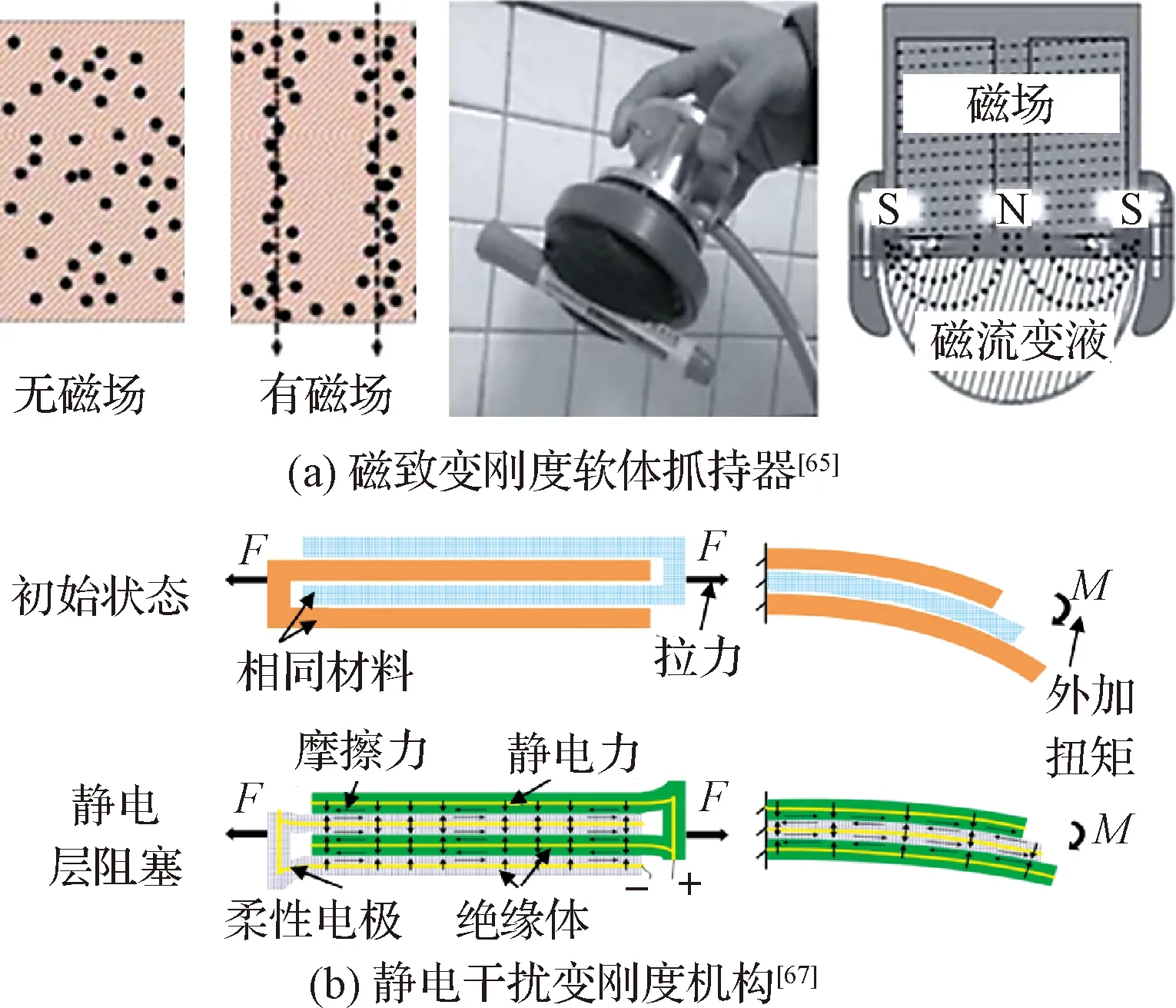

另一类变刚度机构是利用电场或磁场作用引起刚度变化。电流变液(ER)和磁流变液(MR)在电磁作用下会发生粘度的改变,当其封装在软体结构中时,粘度的变化会引起整体结构的刚度变化。Nishida等[65]将磁流变液与非磁性粒子混合后封装在弹性膜中,制作了一种通用抓持器,如图6(a)所示,该抓持器内部的流体在磁场作用下会产生较大的剪切应力,实现类似堵塞的现象,从而改变整个抓持器的刚度。哈佛大学的Majidi等[66]利用磁流变材料研发了一种低磁场下具有微型流变域的刚度可调弹性体,在没有磁场作用时,弹性体内部的磁流变微粒随机分散,弹性体刚度较低。在10~35 mT磁场作用下,磁流变微粒发生“凝固”现象,表现出“固体”性质,弹性体刚度提高。此外,西安交通大学的Wang等[67]研究了一种静电干扰的变刚度机构,如图6(b)所示,该机构利用柔性电极间静电引力的变化引起摩擦力的变化,从而导致刚度的变化,并基于此原理设计了两种常见应用场景下的拉伸变刚度装置和弯曲变刚度装置。

图6 电磁变刚度机构Fig.6 Variable stiffness structures actuated by electric and magnetic fields

3.3 温控变刚度

一些温控的智能材料也可用于变刚度机构的设计。Farshid等[68]通过研究热金属特性,设计了一款绳系驱动的变刚度软体机器人,如图7(a)所示,该机器人可以通过局部加热使得受热区域的金属熔化为低刚度液态,未受热区域呈现高刚度固态,从而使不同区域发生不同程度的变形。形状记忆聚合物是另一类受温度调控的智能材料,Zhang等[69]利用形状记忆聚合物研发了一种3D打印的刚度可调软体驱动器。如图7(b)所示,该驱动器通过充气加压实现弯曲变形,利用形状记忆聚合物层的加热与冷却实现驱动器的刚度变化。Cheng等[70]利用研发的一种新型热可调复合材料——蜡涂层复合材料实现软体驱动器的刚度变化。如图7(c)所示,在驱动器表面涂上一层蜡涂层复合材料,蜡涂层冷却硬化后,对驱动器施加外力,驱动器表现出较高的刚度,具有良好的稳定性,无变形发生。当蜡涂层受热融化后,驱动器则在外力作用下发生大变形,表现出极低的刚度。

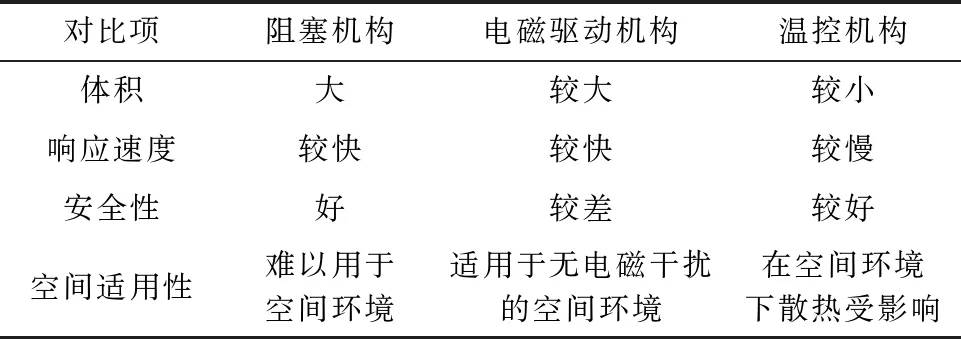

表2是典型变刚度机构的对比。基于颗粒阻塞和层阻塞原理的软体变刚度机构具有响应速度快、制作方法简单的优点,但由于大多需要负压驱动,因此在太空的真空环境中无法使用。采用电磁驱动的变刚度机构安全性较低,而且在一些存在电磁干扰的环境中应用会受影响。通过温度控制的变刚度机构一般体积较小,但其需要考虑散热问题,在空气流通性差的空间环境中响应速度慢。

表2 典型软体变刚度机构对比Table 2 Comparison of typical soft variable-stiffness structures

4 建模方法

软体机器人主要由软体材料组成,由于软体材料自身的强非线性特性,其在运动数据采集和分析方面存在很大困难。而且软体机器人可以进行大幅度弯曲变形,具有无限多的自由度,因此很难建立精确的数学模型[71]。

为了模拟软体机构的运动特性,常采用分段建模的方法,其中Webster等[72]提出的分段常曲率(PCC)法是使用最广泛的方法。在PCC方法中,连续的一段软体结构被分为多个曲率不同的圆弧,每个圆弧都可以用弧长、曲率和所在平面转角等参数描述,分别构建作动器空间与构型空间之间的映射函数以及构型空间与任务空间之间的映射函数,即可实现对软体机构的正逆运动学表达。其中作动器空间与构型空间之间的映射依赖于结构设计[73],而构型空间与任务空间之间的映射与结构无关。将作动器空间映射至构型空间主要有两种具体的方法,一种是采用Euler-Bernoulli方程计算软体机构的力学变形[74],另一种是通过研究软体机构本体变量和曲率弧参数之间的关系建立运动方程。2016年,哈尔滨工业大学的董红兵[75]设计了一种新型充气式软体全向弯曲变形模块,基于PCC思想,建立了该模块的力学模型,分析了结构参数以及驱动气压对于模块弯曲性能的影响。然而对于某些较为复杂的软体机构来说,PCC方法很难进行精确建模。为此,Renda等[76]提出了一种基于离散化Cosserat理论的分段常应变(PCS)法。该方法除了可以描述弯曲曲率和轴向变形外,还引入了剪切和扭转变形。进一步,该团队建立了多分段软体机器人的力学模型[77],开发了两种有效的递归算法,获得了较好的模型精度,大大缩短了计算时间。

对于一些同环境存在交互的软体机构来说,则更宜采用有限元的方法进行仿真分析[78]。有限元仿真的优点在于能够很容易地适应各种机构形状,并且直观地得到变形结果。加利福尼亚大学的Liang等[79]提出了一种仿生物肌肉组织结构的有限元仿真方法,通过在有限元模型单元中嵌入肌肉纤维来模拟类似肌肉型骨骼结构的运动特性。哈尔滨工业大学的许彬彬[80]基于模块化思想设计出了一种螺旋式软体驱动器模块,利用Abaqus软件通过有限元模型仿真的方法分析了几何参数对软体模块扭转性能的影响规律,获得了较为理想的精度。Hu等[81]针对几何非线性、大变形的软体结构的动力学模型和数值仿真做了大量的研究工作,提出了基于Kirchhoff-Love理论的超弹性薄壳有限元绝对节点坐标(ANCF)公式[82],并推导出了可压缩的Neo-Hookean超弹性体材料以及不可压缩的Mooney-Rivlin超弹性体材料在平面应力状态下的二维本构模型。

建立软体机构的动力学模型可以采用传统机器人建模方法中的凯恩法[83]和拉格朗日法[84]。使用凯恩法可以通过建立运动方程组来描述运动过程中的瞬时状态,但所建立的方程组比较繁琐,需进行化简处理,以得到简单的方程。上海交通大学的王超[85]基于Cosserat梁理论和Kelvin模型,采用凯恩法建立了线驱动软体机械臂的动力学模型,并提出了一种检测软体机械臂变形曲率的方法。而使用拉格朗日方程法则需要求出软体机构各部分的动能和势能,推导动能与势能的关系式,建立动力学模型。Giri等[86]采用拉格朗日法建立了三段式平面软体机械臂的动力学模型,该模型基于PCC假设,将每段的质量看作位于末端的集中质量。虽然这种建模方法在数值计算上可行,但并不能从能量上同实际情况相匹配,因此精度较低。

综上所述,软体机器人的运动学建模方法主要有分段法和有限元法,分段法对于结构简单的软体结构来说具有较好的模拟效果,有限元法则适用于多种结构的建模。而针对软体机器人的动力学建模方法往往计算复杂且不易求解[71]。目前软体机器人的建模研究大多还停留在简单的单驱动器阶段,对于多个驱动器之间耦合作用的研究以及同环境的交互研究还存在很大空白。对于空间操作任务来说,通常需要多个驱动器协同工作并考虑与环境的交互作用,适用于空间软体机器人的建模方法有待进一步研究。

5 智能化

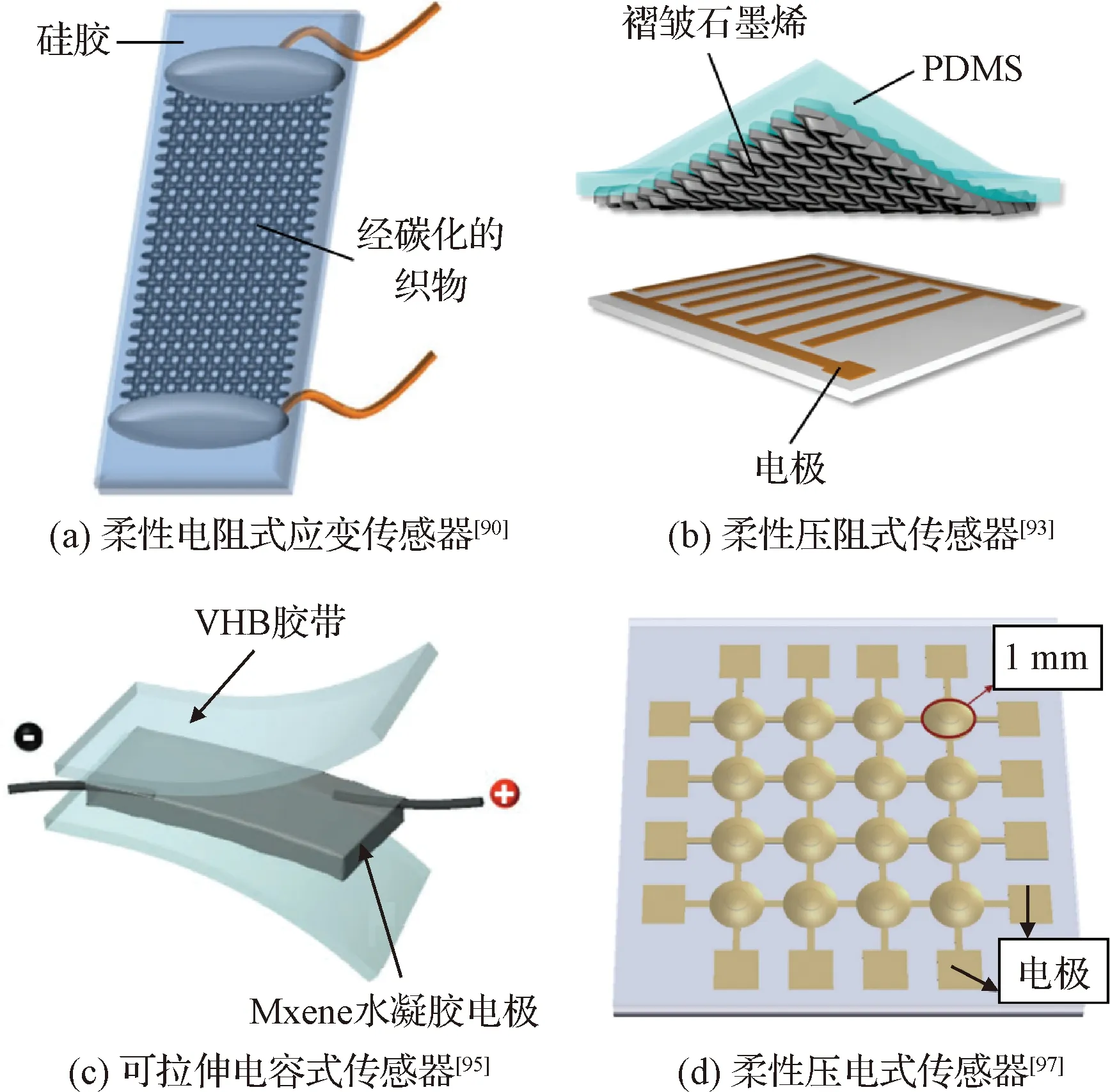

机器人通过传感器获取外部信息。对于软体机器人来说,不仅要求传感器具有高精度,还要求传感器具备同软体材料相似的柔软特性[87]。随着材料学的不断发展,柔性触觉传感器的研究呈逐年上升趋势。按照工作原理,可以将柔性传感器大致分为三类:电阻式、电容式以及压电式[88]。柔性电阻式传感器的工作原理是将被测参量转换为电阻信号。Park等[89]研究了一种可扩展的柔性电阻式应变传感器,该传感器在聚苯乙烯薄膜上创建具有分层褶皱结构的碳纳米管(CNT)导电网络,在检测关节区域的弯曲运动上取得了很好的效果。Wang等[90]通过高温碳化蚕丝织物材料制备了一种柔性电阻式传感器,如图8(a)所示,该传感器具有高度柔顺性和较宽的应变检测范围。Muth等[91]通过3D打印技术创建了一种电阻式应变传感器,这种传感器将导电油墨直接通过编程好的路径挤进硅胶中。它的优势在于能够打印任意形状的传感器图案,但对导电油墨的性能有一定要求。Cheng等[92]提出了一种可以高度扭转的阵列式触觉传感器,采用聚二甲基硅氧烷(PDMS)作为结构材料,将缠有尼龙的铜线织成网状物,并将导电聚合物包裹在网状物的的节点上。Tang等[93]通过将褶皱石墨烯和PDMS组合,制备了一种柔性压阻式传感器,如图8(b)所示,拱形结构的石墨烯膜可以有效提高褶皱的强度,然而该方法的制备过程相对比较复杂。Pan等[94]基于弹性微结构导电聚合物薄膜制备出了一种超灵敏的电阻式压力传感器,该传感器微结构薄膜和电极之间的接触面积随着压力的产生而增加,使其能够以超高灵敏度检测低压。柔性电容式传感器的工作原理与平行板电容器类似,都是将被测参量转换为电容信号。Zhang等[95]研究了一种高度可拉伸的电容式传感器,如图8(c)所示,该传感器以MXene/聚乙烯醇为电极,具有自我修复的特性。Viry等[96]利用导电织物电极和弹性体材料制成了一种全柔性电容式三轴力传感器,该传感器柔顺性强、灵敏度高、检测范围大。压电传感器是基于压电效应的可将机械能转换为电能的传感器。Kim等[97]设计了一种柔性压电式触觉传感器,如图8(d)所示,该传感器由半球形PVDF阵列组成,这种设计是基于一种可控的膨胀工艺完成的,实验证明传感器具有较高的灵敏度和稳定性。

图8 柔性触觉传感器Fig.8 Flexible sensors

近年来国内外学者利用柔性触觉传感器进行了大量物体识别方面的研究[98]。Chen等[99]通过丝网印刷技术在印刷纸上集成了4×4的电极矩阵,接着将碳化绉纸作为压力传感器进行了集成封装,用于对不规则物体的识别。在传感器阵列上放置物体时,通过对应位置压力值的变化推测物体的形状。Madry等[100]将接触时间和触觉图像作为特征,再利用无监督稀疏编码的学习方法对物体进行分类,该方法还可以判断接触的稳定性。He等[101]研发了一种8×8的传感器阵列,当传感器放置在表面有异物的凝胶上时,中心受到的压力大于边缘压力,这一研究对肿瘤的检测有重大意义。传感器阵列元素小型化有助于提高形状识别的精度,对于接触形状较大的物体则需要大规模集成传感器阵列。Sundaram等[102]在针织手套上集成了548个压阻式压力传感器构成的阵列,结合卷积神经网络模型分析了抓取时产生的大规模数据。通过将数据与物体关联可以对抓取物体进行形状辨识,并估计重量。惠文珊等[103]结合深度学习理论,提出了一种将卷积神经网络和长短期记忆神经网络融合的模型用于物体识别,具有较高的识别准确率。

实现软体机器人的智能化除了需要其具备感知能力,还需要其具备自主控制能力。由于软体机器人的建模难度大,近年来国内外学者致力于将新兴的人工智能算法与软体机器人的控制相结合,研究无模型控制问题[104]。Thuruthel等将强化学习算法与软体驱动器的控制相结合,解决了复杂环境下软体驱动器运动控制问题。张文奇等[105]提出了一种基于强化学习算法的软体机构抓捕策略,通过对多指软体抓捕机构进行抓捕训练,能够形成一个最优抓捕策略,提升了抓捕成功率。Satheeshbabu等[106]提出了一种基于深度强化学习算法的软体机械臂运动控制方法,在给出初始状态、中止状态和奖惩函数的情况下,软体机械臂通过学习能够完成路径规划任务。

空间软体机器人需要具备感知与自主操控能力。柔性触觉传感器的发展提升了软体机器人的感知能力。由于软体机器人动力学建模困难,与人工智能算法结合的无模型控制策略研究将进一步提升其智能化水平。

6 空间应用面临的关键技术挑战

软体机器人具有结构柔软、形状适应性强、重量轻等特点,这些特点为其空间应用带来了很大优势。然而空间环境是十分复杂的,研究用于空间操作的软体机器人将主要面临以下技术挑战:

(1)空间真空环境导致负压驱动的软体驱动器和阻塞机构等软体变刚度机构无法应用,需要考虑静电驱动等其他的驱动形式。

(2)在空气稀薄的空间环境中需要考虑软体机器人的散热问题,同时一些温控的软体机器人响应速度也可能会受影响。

(3)空间环境存在强辐射,对软体机器人的制作材料提出了更高要求。

(4)空间操作任务复杂多变,空间碎片的抓捕移除、航天器的在轨维护、空间结构的在轨装配等任务都需要精细化操作,要求软体机器人有更强的感知能力和更高的控制精度,需要将柔性传感技术与智能控制算法相结合以提高操作能力。

7 结束语

软体机器人作为一种新型的仿生机器人,具有安全性好、环境适应性强、结构柔顺等优点,这些优点使其能够弥补传统刚性机器人和柔性机器人在空间应用时的不足。随着材料学、柔性电子学、计算机科学的不断发展,软体机器人会拥有更高的集成化和智能化水平,未来将出现更多用于执行空间任务的软体机器人。