汽车焊装产线机器人视觉抓件技术应用与优化

2023-05-19韦俊尤刘杰李林

韦俊尤、刘杰、李林

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

随着机器人产线越来越普及,越来越多的汽车厂商选择采用视觉技术来给机器人装上“眼睛”,以提升机器人的智能化程度。国内大部分的焊装车间中,其焊接自动化率虽然已达到80%~100%,但实现的仅仅是焊接工艺的自动化。想要突破全工艺过程的100%自动化,其关键在于视觉技术的应用。将视觉系统集成到机器人抓取零件和装配等工艺过程中,可以实现全自动柔性生产。机器人通过视觉识别零件定位,无论是大型还是小型、有序摆放还是无序摆放的,都可以有效地进行零件位置的获取。这种模式释放了各种定位工装和料架高精度要求的约束,提升了产线的柔性生产能力。

1 机器人视觉抓件技术在汽车焊装产线的应用现状

1.1 机器人视觉抓件技术简介

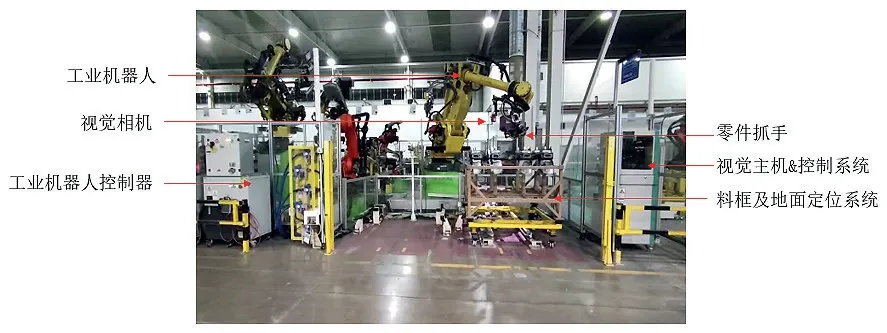

机器人视觉抓件技术是借助视觉感知相机、工业机器人以及抓取机构三方综合应用的一门技术。视觉感知相机通过摄像机对被测物体进行图像采集、分析和处理,识别物体的位置,它涉及了光学原理、图像处理、信号处理、计算机技术以及模式识别等众多学科领域。视觉感知相机通过识别出来的位置信息发送坐标数据给机器人系统[1],机器人系统接到具体的坐标指令后,修正自身的抓取轨迹,行走至抓取位置进行物体的抓取。

整个物体抓取由机器人末端的执行机构实施,机器人系统以及视觉抓件系统负责抓取位置的感知和物体的挪移运动。机器视觉抓件技术具有检测精度高、速度快和实时性好的优势,能最大化释放机器人的柔性能力[2],提升产线的柔性化,提高生产效率,降低运营成本(图1)。

图1 机器人视觉抓件系统构成

1.2 汽车焊装产线机器人抓件技术应用现状

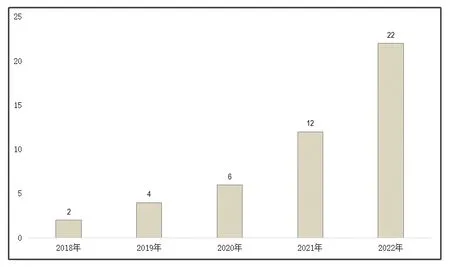

随着汽车产线智能化和无人化的不断发展和推进,产线柔性能力需求也越来越大。机器人视觉抓件技因为其高柔性和高精度的特点[3],在汽车厂商焊装车间的应用越来越广泛(图2)。机器人视觉抓件技术从初始外协的小件零件到冲压的大覆盖钣金件,均能够实现自动抓取,在技术应用上不断拓展其应用场景。

图2 某汽车焊装车间机器人视觉抓件应用数量

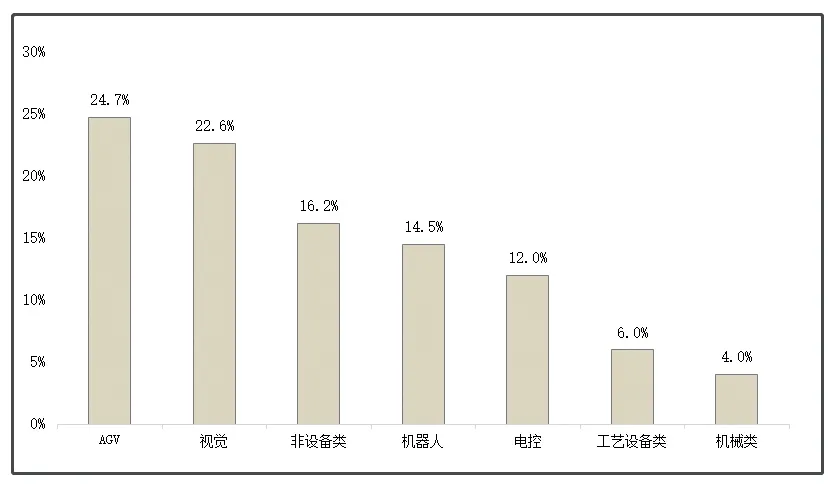

目前焊装车间主要有以下几种应用场景:机器人引导智能组装系统(四门两盖组装);车身件钣金件引导机器人抓取和安装;螺栓以及小支架自动抓取等。虽然机器人视觉抓件技术的应用范围越来越广,但实际应用过程中仍然存在着抓件精度不足、故障率频次高以及故障恢复时间长等问题(图3),导致整线的生产效率降低,这对于焊装产线推广应有机器人视觉抓件技术存在着很大的困扰。如何提升机器人视觉抓件系统的精度和稳定性,成为各个汽车厂商焊装车间急需要解决的难题[4]。

图3 视觉抓件故障停线占比

2 机器人视觉抓件技术应用中的问题及原因分析

很多汽车厂商在推进机器人视觉抓件技术的时候感到阻力,主要顾虑点在于机器人抓件技术成本太高或者故障率太高,无法正常生产或者大规模推广使用,导致机器人视觉技术应用的整体效果大打折扣。通过日常使用的数据综合来看,抓件技术应用中的问题可以归纳为以下3 种情况,笔者对这些问题的内在原因也进行了分析。

2.1 机器人视觉抓件成功率低,精度不足

机器人视觉抓件技术的应用过程中,视觉识别的精度经常是影响正常运行的主要问题之一。造成这种原因的主要原因可以分为2 类:一类是硬件设置的问题,如相机选型、光源布置以及相机安装方式等不合理,导致视觉成像精度差,从而影响坐标值输出的准确度,影响到机器人抓件精度;另一类是视觉本身的算法问题、设备参数的调试以及特征点选取等问题,导致输出的坐标参数与实际的零件坐标差异大,从而影响机器人的抓件精度,频繁出现零件不进销或者被挤压变形等问题。

2.2 机器人视觉抓件故障率高,稳定性不足

机器人视觉抓件的稳定性问题主要集中在机器人抓手、零件和零件料框三者之间的尺寸配合问题上,这也往往是机器人视觉抓件集成过程中难度最大的地方。外协件的料框尺寸在实际投入使用过程中一致性通常较差,主要由于零件料框由钣金供应商提供,其尺寸和前期设计均由供应商负责。料框最基本的要求也仅仅是满足零件的包装运输要求,同时由于成本的控制,其结构强度不会控制在较高的水平,所以运输过程中经常会出现碰撞变形。工装抓手的设计往往也仅考虑零件的定位和抓取问题。

所以料框和工装抓手的设计要求出现了脱节,而机器人视觉抓件技术又需要两者相互配合。这就造成这两者之间的尺寸经常会出现偏差,导致抓件时抓手与料框干涉、零件与料框干涉等问题,安全距离设置不足,甚至在后期应用时,抓件识别成功率不高或者故障率高。

2.3 机器人视觉抓件故障恢复时间长

在机器人视觉抓件项目调试或者生产过程中,由于视觉系统识别失败或人为操作失误等原因,导致机器人没有按照预设好的行走轨迹进行零件抓取,造成机器人抓手与料框或零件发生碰撞,故障严重时抓手完全变形无法进继续进行正常生产。在故障恢复过程中,除了需要重新校准抓手外,还需要对视觉系统进行重新校准和标定,整个故障恢复时间相比传统的抓件模式多出2 h。长时间的停线影响整体产线的产量输出,对于许多汽车厂商来说是无法接受的损失。为了应对这种情况的出现,许多汽车厂商在建设机器人视觉抓件的同时,设有临时人工吊运的旁路。这虽然能够临时解决停线的问题,但多投入的这些设备和人,在机器人视觉抓件正常工作时又是一种资源浪费。

3 汽车焊装产线的机器人视觉抓件的优化

针对传统机器人视觉抓件系统存在的问题,要对整个机器人视觉抓件系统进行优化改进,需要从系统结构、硬件选择、流程控制以及料框精度和定位等多个方面进行提升,从而实现机器人视觉抓件系统运行的稳定性。

3.1 机器人视觉抓件系统结构优化

为了提升机器人视觉抓件的成功率和故障率,减少因视觉识别失败或者料框及零件出现偏差导致设备碰撞引起大的设备故障停线,需对现有的结构进行优化。在传统的机器人抓件视觉系统的基础上,增加2D 的平面相机,融合2 个传感器数据,建立一个统一的坐标系,通过融合数据实现轨迹的纠偏,同时也能够实现视觉系统的快速标定和恢复(图4)。

图4 新型机器人视觉抓件系统

整个工艺流程中,当料框到位后,单目相机对料框的标识点进行拍照,计算出料框的实际中心位姿,并与示教位姿进行对比,计算出机器人进出料框的轨迹补偿量。同时每次抓件前,单目相机拍照进行车型的式样差检查,并判断料框物料的托块是否打开到位,零件是否为可抓取状态,以避免抓手与料架的干涉。机器人根据视觉系统的补偿量调整轨迹进入料框,在料框内利用3D相机对物料进行近距离拍照,获取待抓取物料的位姿,计算出机器人的轨迹补偿值。机器人调整轨迹抓取物料,抓取零件后机器人再按照料框的偏差值修正轨迹行走出料框。新的视觉抓件系统能够降低对零件料框的定位精度以及尺寸一致性的要求,从而降低零件料框的开发成本。同时,能够最大限度降低故障碰撞发生的概率,提升机器人视觉抓件系统的稳定性。

3.2 机器人抓件视觉相机的硬件选型

3.2.1 视觉相机参数选择

视觉相机的选取需要根据需要检测对象的视野范围大小,然后根据现场的工况条件确认拍照距离,以此为基础来确定相机和镜头的型号。对于汽车焊装产线来说,主要有小件抓取、大件抓取和测量等的视觉应用场景。其主要应用3D结构光相机的选择[4],常用的相机配置选择参数推荐如表1。

表1 3D 结构光视觉应用参数推荐

3.2.2 机器人视觉抓件光源和布置方式选择

光源的选择应根据不同的应用场景选择不同的型号,常用的有LED、荧光灯和卤素灯。其中,LED 照射形状、大小和颜色种类丰富,转换特性良好,寿命约3 万h;荧光灯可实现大范围照射、较为便宜,使10 kHz 以上的高频型式,寿命约为2 000 h;卤素灯具有高辉度、光纤传导和冷光照明等特性,寿命约为1 000 h。

机器人视觉光源布置的方式,不同的光照类型对视觉拍照成像的影响比较大。机器人视觉一般有以下几种常见的光源布置方式:第一种将平面发光的扩散光线通过半反射镜进行反射后,照射到与CCD 相机光轴相同的轴上,有利于着重提取凹凸和平行度等的变化情况;第二种是通过从斜侧方照射以拍摄到阴影的对比度,有利于对边缘或表面凹凸的识别时;第三种是当进行工件背影宽度等尺寸检测时,使用背光照射方式可得到稳定的检测[5]。

3.2.3 机器人视觉抓件的安装方式选择

机器人视觉系统的安装常选择以下2 种方式。

第一种是相机固定的方式,这种方式优势是可以在机器人运动时拍照,相机连接电缆铺设简易,但该方式的检测区域固定,如果因外界因素导致相机和机器人间相对位置变更,必须重新示教标定。

第二种方式是相机固定在机器人上,检测区域可以随机器人变化,整体检测范围增加。这种方式可以使用较大范围的相机焦距,可以提升检测精度,且容易拓展再检测功能。但是这种方式下,机器人无法在运动过程中实现拍照,需要先降速稳定后进行拍照,拍完照之后再加速运动。同时,这种方式下还须注意光源是否被机器人或外围设备干涉,注意照相机连接电缆的磨损现象,避免线缆出现拉扯和磨损影响生产效率。

在实际的机器人抓件场景的使用中,相机安装在机器人六轴上的应用方式最广,适用性更强,可满足多车型共用,不随抓手切换。

3.3 料框定位系统精度的提升

为了能够避免料框和机器人抓手在配合上的误差,机器人抓手在设计初期要同步开始设计料框的形式。抓手设计和料架建议采用模块化的设计方式,零件的变化仅需要改变部分结构,这样能够快速实现设计到制造的过程,同时也减少很多不必要的变量影响。对于整个料框的设计有一些最基本的参数要求,例如物料摆放位置度容差范围:X、Y ≤±70.0 mm(z 向偏差),倾斜角度≤±5°。料框的框架的立柱垂直度需要控制在≤±3°的偏差范围内;料框与抓手立柱以及零件支撑块的安全距离设置>50.0 mm,避免抓手在抓取过程中出现偏差,导致与料框发生碰撞。

3.4 优化机器人视觉抓件系统的处理流程

对以前定点拍照的处理流程进行优化。原流程机器人视觉抓件的成功率大多需要依靠零件料框定位系统的精度(料框相对机器人以及零件相对料框的精度)。根据上述分析,料框定位系统的精度一致性在抓件过程中很难得到保证。所以在零件抓取作业的整个流程中,如果料框系统的定位精度高,机器人可直接进入拍照位进行识别抓取;但当出现料框系统的定位精度不足时,固定位置拍照很有可能无法识别到零件的位置,从而影响机器人抓件成功率。

通过增加对料框位置实时检测识别,可以避免这一情况的出现(图5)。机器人需要在高位先对料框的位置进行识别判定,找到料框的位置后再运动至料框的零件拍照位置,拍照识别零件在料框中的位置,并判断零件有无、是否为可抓取状态后再进行定位识别,这样可大幅度提升机器人抓件成功率。

图5 机器人视觉抓件技术处理流程优化

4 机器人视觉抓件系统的测试验证

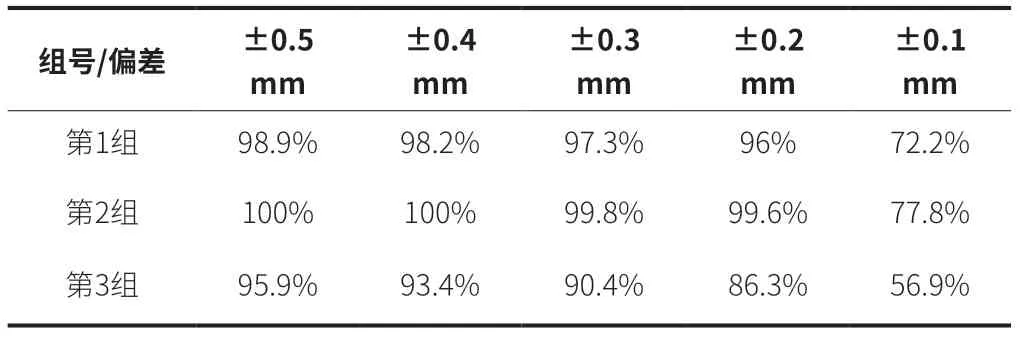

按优化后的机器人视觉抓件系统对某车型的前地板焊合总成抓件工位改进,同时对机器人视觉系统进行布置的同时,需要对系统精度、检测时间以及系统故障率进行操作测试。以某车型前地板焊合总成作为测试样件,针对测试目标搭建测试平台。要求:视觉检测的点云模型与数模设计图的尺寸偏差为±0.5 mm(孔、边、面的精度);定位销的配合公差为±0.5 mm,用于检测视觉识别精度;工作距离(即相机的拍照距离)为1 300.0~1 600.0 mm;相机视野选择800.0 mm×800.0 mm。选取一块固定位置作为定位识别区域,以此为基准引导抓取。整个测试分3 组进行,拍照距离分别为1 300.0 mm、1 450.0 mm 和1 600.0 mm,测试结果如表2所示。试验抓件引导共进行733 次,成功732 次;在±0.3 mm 的识别精度要求下,抓件成功率达99.8%,满足机器人视觉抓件识别的成功率要求。

表2 视觉抓件系统优化后测试结果

5 结束语

机器人视觉抓件系统结构通过优化后,能以较低的成本提升整个系统的稳定性,降低系统故障的风险,降低机器人抓件视觉的故障率。同时,能够缩短其故障恢复时间,保障整个系统的稳定性和装产线的生产效率。随着机器人视觉抓件技术的发展,机器人会越来越智能化、视觉识别的精度越来越高、算法越来越成熟,在系统结构不断的优化下,稳定性也会越高。由此可见,机器人视觉抓件技术在汽车焊装线将会被广泛应用,不断提升汽车制造厂商的无人化和智能化水平,在智能制造的舞台上发挥着不可替代的积极作用。