某MPV车型手动变速器选型分析

2023-05-19邹林峰

邹林峰

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

随着汽车行业的发展,国内汽车零部件行业也从建国初期的起步阶段,发展到目前的快速发展阶段[1]。变速器厂家也从最初只能与规定主机厂配套,发展到配合整车主机厂同步开发新车型的系统或零部件的协同开发。很多变速器生产厂家能够根据自身研发能力和企业优势,陆续研发成功了不同型式、不同规格的平台化、系列化的变速器总成供主机厂配套选型。

汽车更新换代迅速,产品的快速迭代能够解决问题,减少客户抱怨,同时也符合事物更新变化发展的规律。因此,为了适应日益激烈的市场竞争,主机厂致力于缩短整车研发周期,提高有利竞争力以抢占市场。对于核心零部件之一的变速器,选用现有成熟的平台,通过较小幅度设计更改以满足主机厂开发周期要求,可以有效缩短变速器零部件的研发周期。本研究针对某款家用MPV 车型进行了手动变速器的选型,选型过程科学、规范,为后续车型手动变速器的选型提供了很好地参考示例。

1 选型前技术信息梳理及分析

1.1 车型整车信息

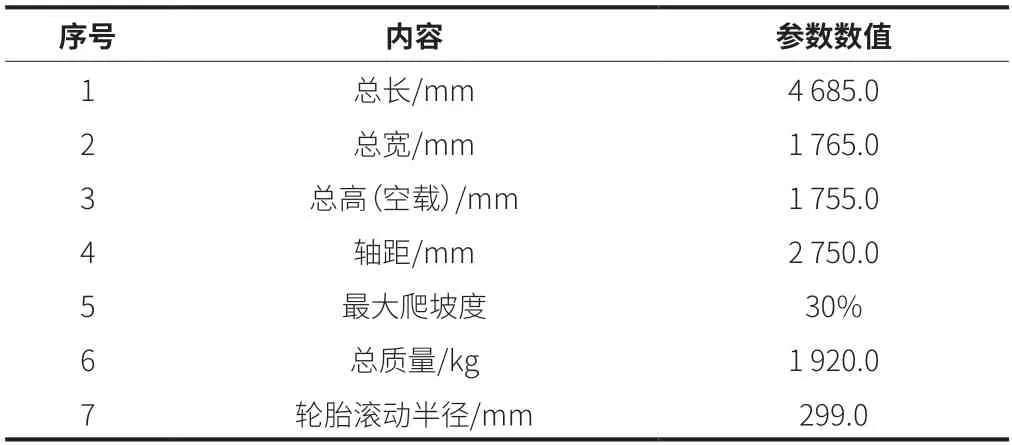

该车型研发设定目标为家庭使用为主、宜家宜商的MPV 车型,发动机前置前轮驱动。发动机横向布置,采用手动换挡模式,挡位设定为5 个前进挡加一个倒挡,整车相关技术参数如表1所示。

表1 整车基本技术参数

1.2 发动机信息

该MPV 车型采用B15 系列前置前驱发动机,发动机排量为1.5 L,配置双连续可变气门正时系统(DVCP)。发动机主要参数和性能指标如表2所示。

表2 发动机主要参数和性能指标

1.3 发动机舱总布置要求

按照该MPV 车型的发动机舱总布置物理集成方案,对变速器的外形轮廓尺寸需控制在520.0 mm×470.0 mm×380.0 mm之内。变速器外形轮廓及附件可根据实际发动机舱布置,进行相应的调整。

1.4 整车性能要求

按照整车性能理论分析,匹配B15 发动机的MPV 车型,通过模拟工况,分析整车的动力性和燃油经济性等因素,初步推荐了变速器理论速比,如表3所示。

表3 变速器理论速比

2 变速器主要技术要求

2.1 变速器挡位要求

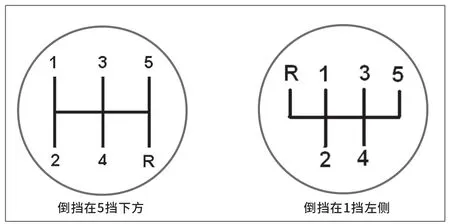

根据整车性能分析要求,该MPV 车型的变速器采用5 个前进挡加1 个倒挡设计。根据整车总布置方案,操纵机构的换挡手柄的挡位布置参考传统车型的换挡习惯,倒挡位置放在5 挡下方或在1 挡左侧。为避免误操作换入倒档,变速器内部设置倒挡锁机构(倒挡在5 挡下方时),或手动换挡器上设置防倒挡误换机构(倒挡在1 挡左侧时)。挡位布置形式推荐如图1所示。

图1 车型挡位布置形式要求

2.2 变速器的中心距

手动变速器的中心距是变速器很重要的参数,它对变速器整体尺寸及质量有很大影响,通常根据经验公式初选中心距。该MPV 车型设计类型参考乘用车,根据轿车的经验公式选取变速器中心距A。变速器中心距经验公式如下[2]:

式中:A为变速器中心距的数值,单位mm;KA为变速器中心距系数的数值,对于轿车KA取8.9~9.3,对于载货汽车KA取8.6~9.6;Temax为发动机最大扭矩的数值,单位N·m;i1为变速器第1 挡速比的数值;ηg为变速器传动效率的数值,取0.95。

由于发动机最大扭矩为147 N·m(3 600~4 000 r/min),车型推荐的1 挡理论速比3.538,KA参考轿车设计要求,根据公式(1)可计算出变速器中心距A的理论推荐值为70.3~73.4 mm。

2.3 变速器1 挡速比

依据汽车理论,根据汽车最大爬坡度来确定1 挡传动比。当车辆在最大上坡路面上行驶时,最大驱动力应能克服轮胎与路面间滚动阻力及上坡阻力,由汽车行驶方程得[3]:

式中:i1为变速器第1 挡速比的数值;i0为汽车主减速器速比的数值;η为汽车传动系总效率的数值;ma——汽车总质量的数值,单位kg;Temax为发动机最大扭矩的数值,单位N·m;Ψ为道路最大阻力系数的数值;r为驱动轮滚动半径的数值,单位mm;g——重力加速度的数值,取9.8 m/s2。

根据整车参数和发动机参数,计算车辆所需的1 挡速比和主减速比。车辆设计最大爬坡度30%,换算为道路最大阻力系数Ψ为0.30;前置前驱汽车传动总系数η的经验值为0.8;理论主减速比为4.111,由此可计算其1 挡传动比,i1≥3.507。由于前置前驱变速器总成带主减速比,因此1 挡速比和主减速比可根据实际进行优化调整,即要求满足最大传动比[4]。该车最大传动比itmax≥14.416。

2.4 变速器齿轮、齿轴、轴承强度要求

根据《变速箱承载能力分析评价标准》,按我司载荷谱分析,当发动机最大扭矩为147 N·m 时,变速器各轴承的损伤率须在安全范围之内。

2.5 变速器总成模态要求

根据该MPV 车型整车技术的要求,匹配的变速器总成须满足最低固有频率≥210 Hz。

2.6 变速器总成的其他技术要求

环境要求:变速器总成必须完全满足下列环境下的正常使用。

(1)周围环境温度的变化(-40~52 ℃)及发动机散发的热量。

(2)周围环境相对湿度变化(从0~100%)。

(3)在飞溅的雨水、泥浆、暴雪或盐碱环境中。

(4)发动机振动。

(5)与底盘使用的化学物质接触(例如发动机冷却液、机油、制动液或润滑脂等)。

传动效率要求:变速器总成的传动效率不得低于95%。

换档性能要求:参考GM 汽车公司测试程序,手动挡变速器所有挡位(包括倒挡)进行的主观评估要求如下。

(1)选挡精确性能≥ 8 分。

(2)选挡舒适性能≥ 8 分。

(3)换挡噪声水平≥ 8 分。

(4)正常行驶跳挡≥10 分。

噪声要求:变速器总成的噪声要求:前进挡齿轮(除超速挡)噪声水平不应超过85 dB,超速挡和倒车挡齿轮噪声水平不应超过87 dB。噪声试验依照国家试验标准细则QC/T568-1999《汽车机械式变速器 台架试验方法》。

密封性要求:变速器总成在使用过程中不得出现任何变速器油泄漏、渗漏或水渗入等现象。

耐久性要求:变速器总成须满足10年或17.0 万km 之内无故障(以先到的为准)。

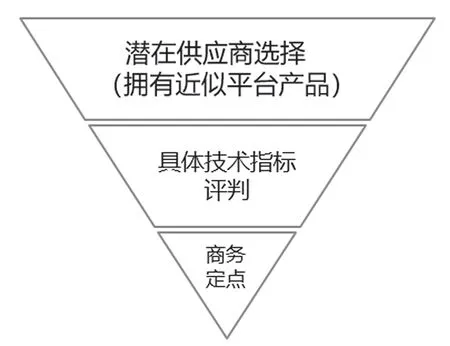

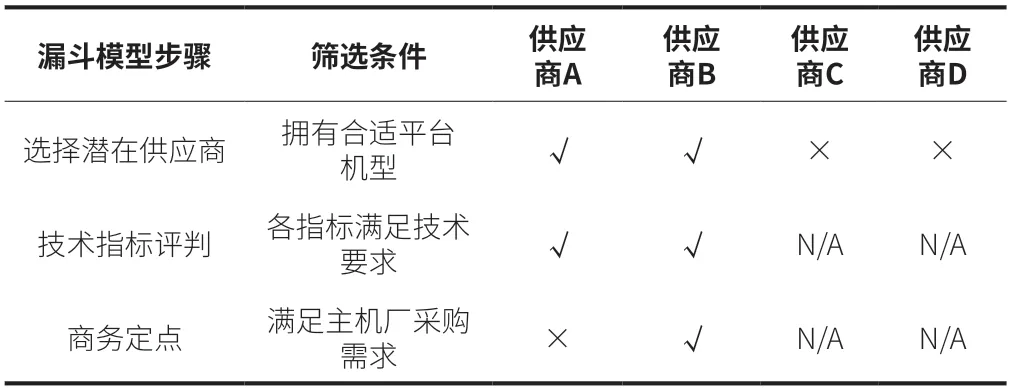

3 变速器选型漏斗模型及应用

变速器选型不同于全新变速器总成的零部件开发。选型是通过整车技术参数确定对变速器的基本参数要求,探寻现有供应链厂商和行业内成熟变速器平台,通过小范围的技术更改,以较短的零件开发周期实现满足整车的应用需求。由此构建了变速器选型漏斗模型,用于指导快速选型工作。变速器选型模型简图如图2所示。

图2 变速器选型漏斗模型

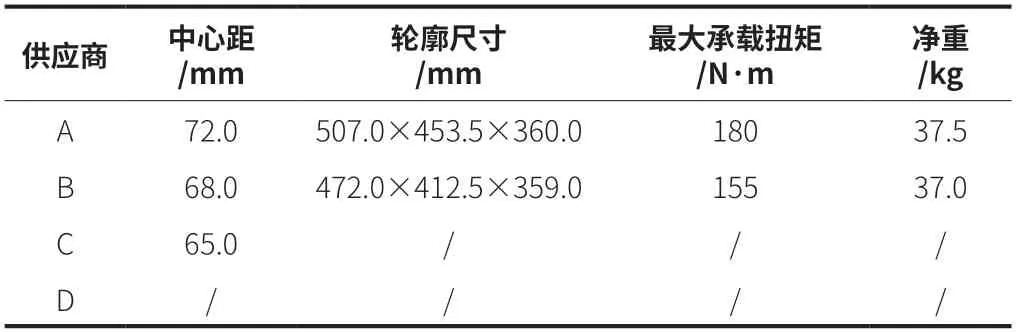

3.1 潜在供应商选择

结合现有供应链系统的变速器总成供应商,以及潜在的变速器总成供应商资源,变速器供应商反馈或推荐的可供选择变速器机型/平台如表4所示。

表4 可供选择的变速器机型

经与4 家变速器供应商就技术及商务方面进行沟通,得到如下结果。

(1)供应商D 没有可适用于该车型的变速器机型,且目前暂无研发近似规格的变速器平台的计划,因此供应商D 不符合此车型开发要求。

(2)供应商C 拥有65.0 mm 中心距的变速器平台,通过齿轮齿轴及壳体材料加强,基本能够满足该车型的发动机扭矩。经与供应商沟通交流,其公司产品设计权限在合资方,目前暂无技术能力进行较大技术改动,最终决定放弃。

(3)供应商B 拥有68.0 mm 中心距的变速器平台,与推荐值较为接近。供应商技术确认,可以通过齿轮齿轴的材料加强,确保能够满足该车型的发动机扭矩。且该平台变速器可根据整车需求更改或优化速比以及周边零部件布置。因此可将供应商B 列入潜在供应商名单。

(4)供应商A 拥有72.0 mm 中心距的变速器平台,可满足该车型的变速器使用需求。且可根据整车需求更改或优化速比以及周边零部件布置,因此可将供应商A 列入潜在供应商名单。

3.2 具体技术指标评判

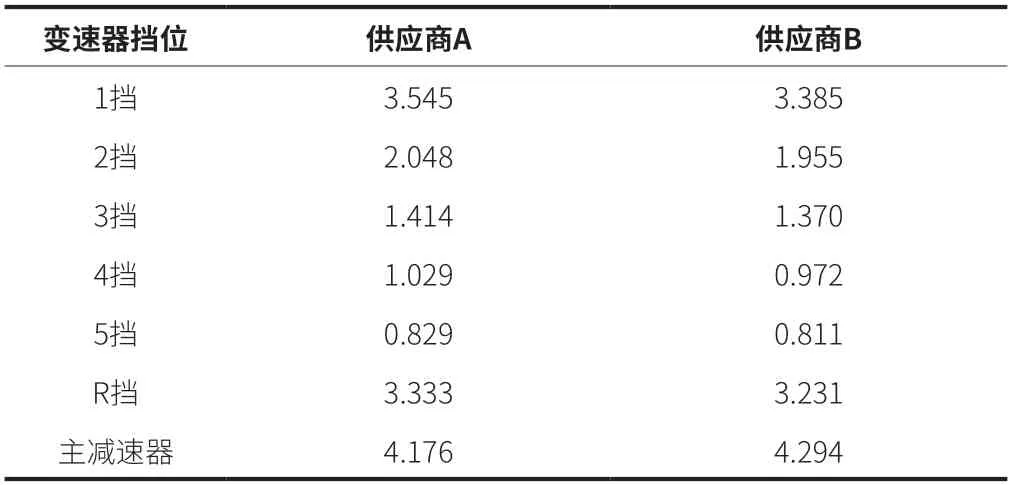

3.2.1 变速器速比分析

由于供应商的变速器中心距不同,2 家供应商分别推荐了实配速比(表5)。对2 家供应商提供的实配速比进行分析如下。

表5 供应商实配推荐速比

(1)供应商A 推荐的变速器,其速比与理论速比较为接近,1 挡总速比为14.804,满足最大传动比itmax≥14.416。经整车性能分析,供应商A 推荐的变速器可以满足该MPV 车型对动力性和燃油经济性的设计要求。

(2)供应商B 推荐的变速器平台中心距较小,考虑变速器及齿轴强度,变速器总成增大了主减速比。其他各挡位速比适当减小,一挡总速比为14.535,满足最大传动比itmax≥14.416 的要求。经整车性能分析,供应商B 推荐的变速器平台也可以满足该MPV车型对动力性和燃油经济性的设计要求。

3.2.2 变速器齿轮、齿轴、轴承和壳体强度分析

通过专业软件模拟理论分析,根据《变速箱承载能力分析评价标准》,按我司载荷谱分析,供应商A 和供应商B 推荐的变速器总成输入轴、输出轴、主减速齿轮强度及各挡齿轮均满足强度要求。当最大扭矩为147 N·m 时,变速器各轴承的损伤率在安全范围内,满足强度要求。

对变速器壳体通过专业分析软件进行强度分析,供应商A 和供应商B 的变速器总成壳体均满足技术要求。

3.2.3 变速器总成模态分析

供应商A 的变速器总成模态≥270 Hz,供应商B 的变速器总成模态≥210 Hz,均满足技术要求。

3.2.4 变速器总成噪声分析

通过软件模拟分析,供应商A 和供应商B 推荐的变速器总成,均满足该车型的噪声要求。1~4 挡的噪声均低于85 dB;超速挡(5挡)和倒挡齿轮噪声均低于87 dB。

3.3 变速器商务定点

该MPV 车型的变速器选型,通过对整车的功能、性能、质量、成本贡献、维修便利性以及其他各方面综合因素的评估,最终变速器总成零件商务定点为供应商B,该MPV 车型匹配MF515 平台变速器总成。应用变速器选型漏斗模型,最终的选型结果如表6所示。

表6 变速器选型结果

4 变速器实际应用情况

4.1 变速器速比确定

通过理论速比匹配的变速器速比进行软工装样件实车验证,结合动力性和燃油经济性,变速器定型速比确定值如表7所示。

表7 变速器定型速比确定值

4.2 变速器试验验证

变速器详细设计由变速器供应商完成,确定最终速比之后的正式工装变速器总成,分别进行了变速器总成台架试验、整车4.0 万km 道路可靠性试验以及动力总成3.2 万km 可靠性试验等零部件及整车验证。验证结果证明,MF515 平台变速器完全满足该MPV 整车的各项技术指标要求。

4.3 变速器应用结论

在整车开发周期内,供应商B 完成了MF515 变速器总成的研发任务。整机的功能和性能完全满足该MPV 的整车要求,允许在整车上集成应用。通过100 万辆已售车型的市场反馈,MF515平台变速器满足车辆使用的功能要求。同时,匹配该MPV 车型的MF515 变速器在整车表现出换挡准确、符合人机工程要求等特性,有效地提高了驾驶舒适性,降低了驾驶员疲劳强度,提高了顾客的满意度。最终,达到企业的设计宗旨:设计面向顾客。

5 结束语

汽车市场竞争也越来越激烈,新车型更新换代的周期越来越短,而全新变速器平台的开发周期较长,在新车型研发项目上开发全新变速器总成很难满足整车研发时间要求。同时,为了降低油耗并提高驾驶乐趣,传递转矩逐级增大,手动变速器中6 挡位变速器将成为主流[5]。手动变速器在中国乃至全球的份额下降已成必然,但并不代表手动变速器就是夕阳产业,以后相当长一段时间内,它仍将具有自己的发展空间[6]。

因此,在未来整车研发中,采用现有手动变速器平台开发适用于新车型需求的手动变速器总成,将成为主机厂的更好选择方案。应用变速器选型漏斗模型,结合整车研发实际场景需求,快速合理地选定恰当的手动变速器平台,可以缩短变速器总成的研发周期,对整车项目缩短研发周期具有实际的指导意义。