一种基于金属3D 打印的FSAE 赛车一体控制臂设计

2023-05-16浦一凡乔嵩霖

浦一凡,乔嵩霖,孟 瑜

(1.武汉理工大学汽车工程学院,湖北 武汉 430000;2.武汉理工大学材料科学与工程学院,湖北 武汉 430000)

1 研究背景

随着FSAE 赛车运动的普及以及技术日渐成熟,各车队不只满足于稳定性、可靠性。轻量化作为提升车辆性能的有效手段,成为各车队共同关注的重点。控制臂轻量化在使整车减重的同时减轻了簧下质量。簧下质量递增时,簧上质量加速度初始峰值减少,但整体加速度振幅变化增加并且随着簧下质量配重比例的增大,簧上质量加速度变化更加剧烈,轮胎接触力变化明显递增,以至轮胎抓地性能不佳,影响车辆操控稳定性[1]。

包括武汉理工大学WUT 车队在内的国内外多家车队都尝试采用碳纤维管胶接铝合金接头制作控制臂,有些大学则率先利用金属3D 打印技术进一步轻量化。比利时鲁汶工程联合大学Grоuр 团队的“亚里安”是世界上第一辆大部分零件使用3D 打印制造的赛车,参加2012 年大学生方程式取得了优异的成绩[2]。德累斯顿工业大学车队用金属3D 打印来制作转向节,而巴登-符腾堡州立合作大学车队甚至采用了金属3D 打印摇臂。

基于3D 打印设计灵活、可自由设计曲率变化较大的多截面曲面以及轻量化的特点,拟使用金属3D 打印作为一体控制臂设计的制作方法。

2 控制臂设计

往年武汉理工大学WUT 车队使用的是碳纤维圆管胶接铝合金接头控制臂和钢管控制臂。根据对钢制控制臂受力分析,发现与推杆连接的平面产生较大应力,与推杆连接的吊耳和接头接触部位出现应力集中;而控制臂横臂强度冗余,意味着增加了额外质量。因此在设计时针对这2 点作出设计。经讨论及查阅相关资料发现,采用骨架配合应力蒙皮对解决局部扭转应力以及垂直应力效果最佳[3],因此拟采用优先设计并优化控制臂外形,按照外形制作骨架并覆盖应力蒙皮的设计思路。

2.1 控制臂外形设计

本设计使用右后侧与推杆所连接的上控制臂作为设计对象,采用加速出左弯作为约束条件。根据2021赛季悬架设计在VI-Grаdе 中建立悬架模型,生成хml文件建立整车模型。在AutоCrоss 赛道中进行整车动力学仿真,得到后悬减震器位移数据与设计值基本符合。减震器位移数据可以用于计算推杆力。

计算推杆力Fp方法如下:

式(1)中:lp为Fp在摇臂平面的力对摇臂中心距离;Fs为弹簧对摇臂的力;ls为力Fs对摇臂中心距离。

已知后悬减震器刚度为61 250 N/m,弹簧最大压缩量为21.958 mm。根据胡克定律得Fs=1 344.868 N,方向沿减震器指向摇臂。推杆力Fp方向为沿推杆指向摇臂,大小未知,通过计算得出Fp=1 019.49 N。

1.3 统计学处理 采用SPSS13.0统计软件进行分析处理,计量资料以表示,两组间比较采用t检验,以 P<0.05为差异有统计学意义。

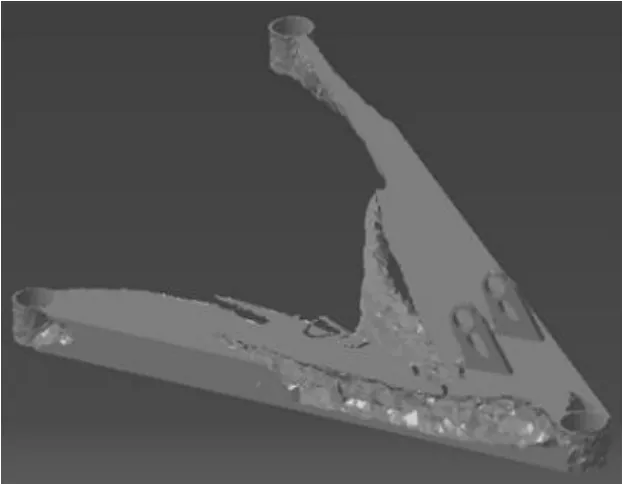

将推杆力在X、Y、Z轴方向上分解向量得到力矢量坐标(0,-599.668,824.476)作为有限元分析约束条件。在CATIA 中创建出所需设计空间,留出硬点功能性孔位。利Ansys 静力学分析模块在基体上设置载荷工况,使用拓扑优化模块进行初步优化,结果如图1 所示。可以发现,吊耳下方正应力较大,保留较多结构。后横臂受到的载荷较前横臂大,结构去除较少,截面变化小;前横臂的载荷较小,横臂较细,截面变化较大。因控制臂需要避免因截面突变产生应力集中,选择将控制臂外形设计为平滑的曲面,具体设计思路如下。

图1 控制臂最终模型

在CATIA 创成式外形设计中导入模型三视图描出控制臂轮廓。根据轮廓增加细节,将控制臂前后横臂用圆滑曲面代替,并对两曲面之间部分进行桥接。切除中部与吊耳连接的曲面多余部分、吊耳和轴承座,对不闭合部分进行桥接后合并所有曲面为整体,对整体使用封闭曲面操作转化为实心整体。在零件设计模块中分别对轴承座和吊耳进行建模,最后对所有零件进行装配,建模完成,如图2 所示。

图2 初步拓扑后的控制臂

2.2 控制臂内部骨架设计

在FSAE 比赛中动态项目有高速避障、耐久赛、直线加速和八字环绕,除直线加速,其余项目都使赛车处于转弯工况。在转弯工况中,以较快的速度和最小的转弯半径稳定过弯,是缩短用时的关键[4]。耐久赛和高速避障使用金卡纳赛道,弯道多且连续。车手在比赛过程中往往需要快速、连续地转动方向盘,以最短时间通过赛道。在比赛过程中,赛车载荷转移快,因此推杆对控制臂的力可以看作冲击载荷。

综上所述,本设计内部骨架需要减少冲击载荷给控制臂带来的负面影响。应满足在冲击载荷下形变量小、有良好的刚度、平均安全系数达到3 以上、最小安全系数不低于1.3、相较钢管控制臂有更轻的质量等要求。控制臂的内部骨架,初步设计拟定2 种设计思路:在内部添加梁直接作为骨架或在内部添加点阵夹芯结构作为骨架。本设计拟通过建立单元体对比2 种设计方案的应力分布、质量等一系列指标,以此决定最终采用的设计方案。

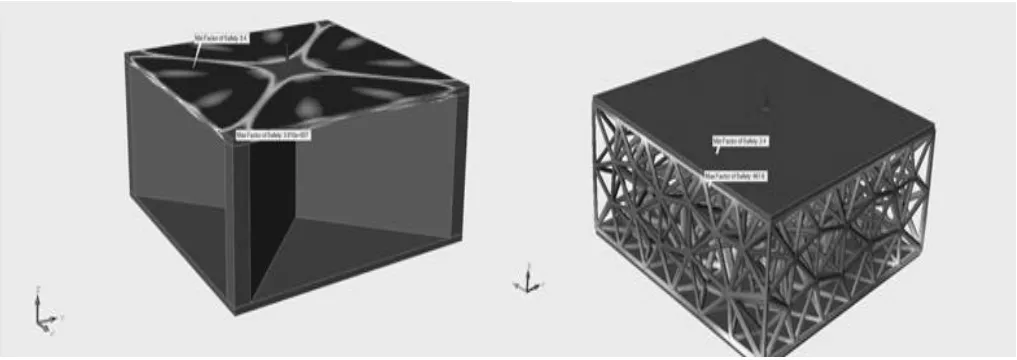

2.2.1 点阵夹芯结构对比加强筋

在50 mm×50 mm×20 mm 的设计空间中分别建立典型的交叉加强筋和点阵,与外层固联的薄壳体一同进行分析对比作为夹芯层时面对各类不同受力工况时的力学性能表现。通过施加垂直、侧向、弯矩、扭矩、远端复合力等载荷,对2 种夹芯布置方式进行分析。以垂直载荷为例,可以发现在同等质量量级下,加强筋拥有较大的强度,但点阵结构使应力更加均匀地分布在受力面以及夹芯层处。加强筋与点阵夹芯应力云图如图3 所示。

图3 肋片和点阵结构单元体的受力分析

加强筋本体结构非常牢固,但是在面对复杂工况时易在连接处及弯折处发生应力集中,且不易处理施加在加强筋空隙间的载荷,极易失效。而Lаttiсе 点阵结构则能适应更加复杂的受力工况,并对夹层表面有着均匀连续的支撑,拥有更加优秀的力学性能。对于异形控制臂类型受力复杂且结构特殊的部件,加强筋较难布置,无法发挥其优势,而点阵能充分适应弯曲的夹层表面,针对不同受力改变单元体尺寸,使构件所受应力分布更加均匀,达到较低的质量,充分发挥3D 打印优势。综上所述,点阵夹芯结构更适合本设计,最终决定采用点阵夹芯作为骨架结构。

2.2.2 点阵建立思路

RADFORD 等[5]指出夹芯结构的在冲击过程中有3 个阶段:第一个阶段为流体和结构相互作用,第二个阶段为芯体被压缩,第三个阶段为夹芯结构的弯曲和拉伸。本设计无需考虑第一阶段。

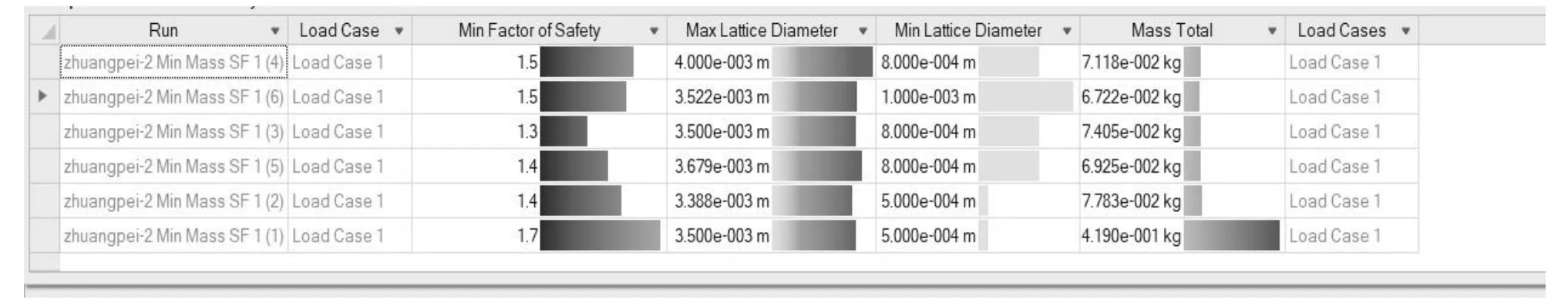

根据求得载荷工况的设置,单一点阵布置显然无法 满足设 计目 标。利 用SоlidThinking Insрirе 中 的Oрtimizе 模块Lаttiсе 优化方式对设计空间进行迭代,以寻求最佳的点阵单元体条件设置。点阵将具有类似桁架的结构特性,不受形状限制,其直径大小在设定区间内随受力情况变化,保证更加优异的力学性能。在优化模块中选择最小化质量,并分别调整单元体目标长度、直径范围,根据材料特性改变设置条件并对结果进行对比,选取最佳约束条件,如图4 所示。

图4 不同材料特性及约束条件

通过对单元体直径范围进行分析,选用单元体最小直径为1 mm,最大直径为4.2 mm。选用较长的目标单元体长度能获得更加轻量化的结构,得到最佳目标长度为21 mm。

该设置能在满足各个位置强度需求的情况下达到最大程度的轻量化,在应力较小位置降低点阵密度,布局更加细长的点阵,而在吊耳、轴承座以及脊线处等应力较大位置生成密度更大、更加粗短的点阵结构,以满足强度需求。

常用于金属3D 打印的金属材料有如304 不锈钢、316L 不锈钢、AlSi10Mg(图中以аl 表示)、Ti6Al4V钛合金(图中以ti 表示),其力学性能、密度、价格、加工难度各有差异。需要针对不同材料修改优化条件,对比分析迭代优化结果,如图5 所示。

图5 不同材料的优化结果

通过图5 发现,在同等强度以及安全性要求下,304 钢材的优化结果趋向于填充大直径结构,失去了其灵活变化的特点,质量较大,点阵优化结果不理想。而铝合金和钛合金在优化过程中产生较大点阵直径变化,在达到最低安全系数的条件下,保持了极低的质量。对比两种材料的点阵结构,铝合金材料能在短而粗的单元体设置中取得更优化的结果,而钛合金材料得益于其优秀的力学性能,能得到更细长疏松的单元体。经过数轮的迭代优化后,可以发现铝合金材料优化后的点阵结构具有更轻的质量,价格相较钛合金更低。铝合金在轴承座的精加工难易程度上相较于钛合金也更低,故决定选用AlSi10Mg 材料。最终迭代优化的点阵结构在满足最低安全系数1.3 的情况下达到64.72 g 的质量,相对原始设计空间的324.3 g 减重80.04%。在满足安全的情况下,减重效果达到预期。

在优化后的点阵的基础上,添加薄壳体,获得平滑的外表面以及更好的表面性能,如图6 所示。最后装配成型的控制臂结构拥有更加平滑的外表,允许气流更加顺畅地流过,在典型控制臂受力工况下拥有更优秀的力学性能。经匹配后整体质量最终定格在105.7 g,相较于传统控制臂大幅减重,且拥有更加优异的力学性能。最终装车表现如图7 所示。

3 结束语

3D 打印应力蒙皮设计相对于传统衍生型设计能够获得更加完整平滑的外观。点阵夹芯有千变万化的微结构与高孔隙率,还具有轻质高强、抗爆炸抗冲击、高效散热隔热、吸收电磁波及声音等优异的性能。在大学生方程式中,3D 打印技术与点阵夹芯技术的组合解决了标准件形状力学性能不佳的问题。异形结构的加工问题,使得大学生可以作出更加大胆、激进的设计,促进了大学生方程式技术的发展。在制造业上,Czingеr 公司旗下的21C 超级跑车采用金属3D 打印技术制造底盘和车身。板状立方点阵结构吸能盒比传统吸能盒的抗冲击和吸能特性更优秀,在轻量化汽车被动防护领域有广阔的应用前景[6]。综上,3D 打印技术与点阵夹芯技术都有着广阔的前景,凭借其极高的设计灵活度,可以运用于汽车的车身、动力以及底盘系统,运用范围广阔。