燃气环境内高温部件红外测温试验方法

2023-05-13苏文超刘春宇张哲衡初少斌

苏文超 ,彭 新 ,刘春宇 ,马 慧 ,张哲衡 ,初少斌 ,吴 云

(1.中国航发沈阳发动机研究所,沈阳 110015;2.空军装备部驻沈阳地区第二军事代表室,沈阳 110043)

0 引言

加力燃烧室是军用航空发动机核心部件之一,其内部各构件在工作时处于高温燃气环境中,承受的热负荷较高,常常会产生热变形和烧蚀问题[1],从而导致加力燃烧室无法正常工作。为了更好地对发动机加力燃烧室进行设计和改进,需要获取加力燃烧室各构件的表面温度分布情况,以便分析高热负荷条件下各构件的热变形及烧蚀问题产生的根本原因。目前,加力燃烧室高温部件温度测试主要采用热电偶,但热电偶只能测取单点温度,很难获取高温部件的温度分布场,经常出现局部超温而监测不到的问题;并且热电偶需要预埋在试验件上,会对试验件造成局部破坏。采用红外热像仪能够实时全面监测高温部件的温度分布场,具有响应时间短、分辨率高、测温范围广等优点,红外热像仪测试是一种非接触测量方式,不会破坏试验件,而且可以提高试验效果。但由于在测试时试验件周围有高温燃气,红外热像仪只能透过测试窗进行测试,测试窗和高温燃气会影响红外热像仪测试的准确性,因此亟需探索利用红外热像仪测试燃气环境中高温部件壁面温度的方法。

张健等[2]、苏佳伟等[3]研究了环境中高温物体对红外热像仪测温误差的影响程度,给出根据热像仪测得的辐射温度准确算出被测物体表面真实温度的公式;李云红等[4-5]、李文军等[6]、陆子凤[7]结合红外热像测温原理研究了被测物体表面发射率、吸收率、环境温度和大气温度对测温误差的影响;杨满忠等[8]研究了红外辐射大气透过率计算方法;王中任等[9]研究了金属反光表面发射率测定方法;赵桓[10]针对红外热像仪应用于红外窗口测温的情形,开展了基于热像仪测量的光谱优化选择分析,并进一步分析在该优化测量光谱通道内的红外窗口表观辐射特性;谭锋等[11]通过在传统的黑体标定测温算法中引入差值查表标定、测温预处理和真实温度换算等环节,提出了提高红外热像仪测温精度的算法;田培培等[12]从理论角度分析了测温精度的影响因素,利用红外热像仪准确采集到温压弹的爆炸过程,得到爆炸火球表面的温度场分布信息;杨昆等[13]利用红外热像仪测量柴油机歧管表面温度,研究了表面发射率随温度变化的关系,验证了红外监测技术对柴油机排气不均匀度诊断和预测的可行性和有效性。但目前利用红外热像仪测试航空发动机高温燃气环境中高温部件还处于起步阶段,仍存在测试精度不高的问题。

本文研究了利用红外热像仪测试燃气环境中高温部件温度时的修正方法,为后续红外热像仪在此方面的应用提供依据。

1 试验系统

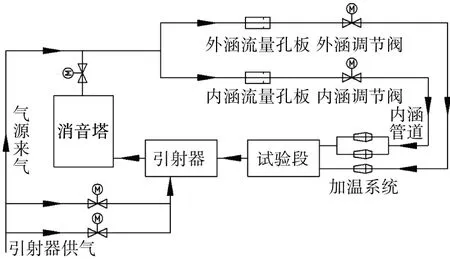

本试验在发动机加力部件试验器上开展,该试验器主要用于进行加力部件缩比模型试验,其系统组成为内涵进气、外涵进气、加温、冷却水、排气引射、电气测试等系统,如图1所示。

图1 加力部件试验器系统组成

内、外涵空气是由空压站连续供气,空气流量由进气电动阀门控制,通过燃油加温系统和电加温系统将内外涵空气加温至指定温度,并利用排气引射系统调节试验件前后压力,进而模拟发动机加力部件工作状态。

2 试验状态

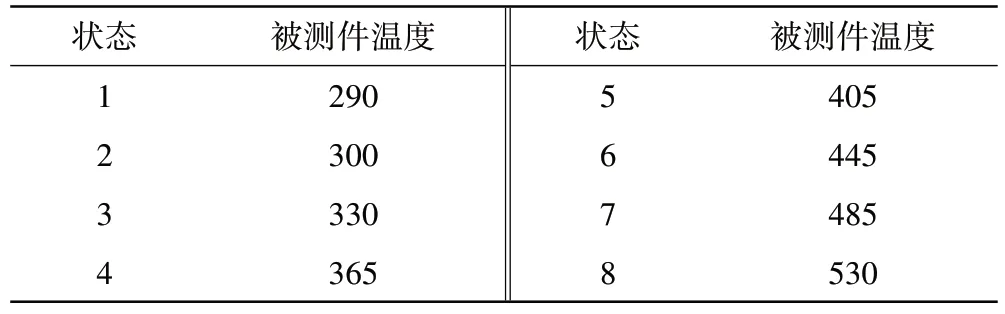

表1 试验状态温度 ℃

3 试验方法

3.1 试验物理模型

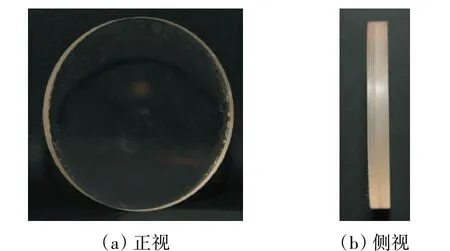

测试窗口选用蓝宝石玻璃,如图2 所示。蓝宝石玻璃耐高温、导热好、硬度高、化学稳定性好[14],具有较高的红外透过特性。该玻璃直径为100 mm,厚度为10 mm,能够承受该项试验的环境高温,利用法兰将蓝宝石玻璃固定在测试段上,测试段外观如图3所示。

图2 蓝宝石玻璃

图3 红外热像仪测试段外观

利用红外热像仪测试被测件温度分布时,被测件的热辐射需穿过高温燃气、蓝宝石窗口玻璃以及环境大气,试验物理模型如图4所示。

图4 红外热像仪温度测试试验物理模型

在测试时,红外热像仪测试精度除了受被测件发射率影响外,还会受到高温燃气、蓝宝石玻璃、环境大气自身辐射与吸收的影响,对每项影响因素进行分析,得到红外热像仪接受的辐射强度理论计算公式

式中:E为红外热像仪接受的辐射强度;Et为被测件本身辐射强度;Ef为燃气辐射强度;Eg为蓝宝石玻璃辐射强度;Ea为空气辐射强度;ξ为被测件表面发射率;ξf为燃气发射率;ξg为蓝宝石玻璃发射率;ξa为空气发射率;τf为燃气透过率;τg为蓝宝石玻璃透过率;τa为空气透过率。

3.2 温度测试方法

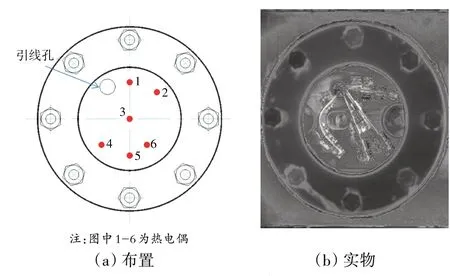

在试验时,利用红外热像仪和K型热电偶在同一时刻对被测件的表面温度进行测试。被测件为1 块带有引线孔的金属平板,在试验件上穿过引线孔安装6 个K 型热电偶,热电偶布置如图5 所示。利用K 型热电偶实时监测6 个点的壁面温度,K 型热电偶测温精度为1%,传感器采用电压电偶测量仪。

图5 热电偶布置

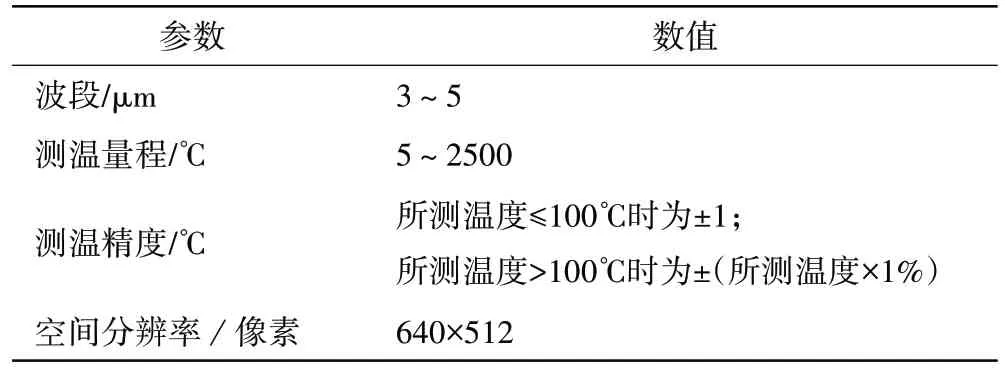

红外热像仪内装有3.97~4.01 μm滤光片,该波段滤光片能够有效滤掉高温燃气的辐射,红外热像仪摆放在距离被测件2 m 处,镜头与被测件垂直,利用黑体炉校准,其技术参数见表2。

表2 红外热像仪参数

4 试验结果及分析

4.1 热像数据与热电偶温度测试结果对比

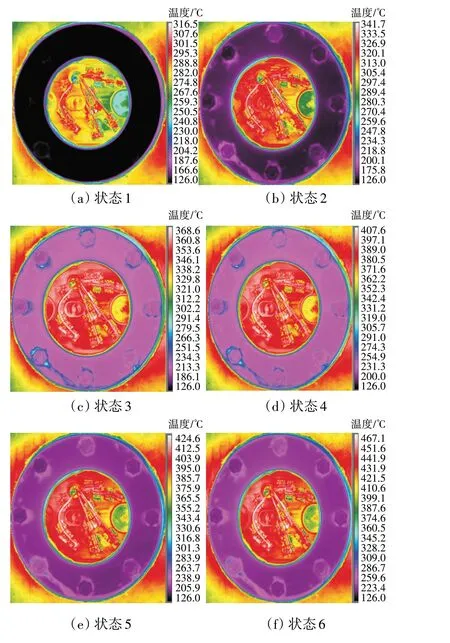

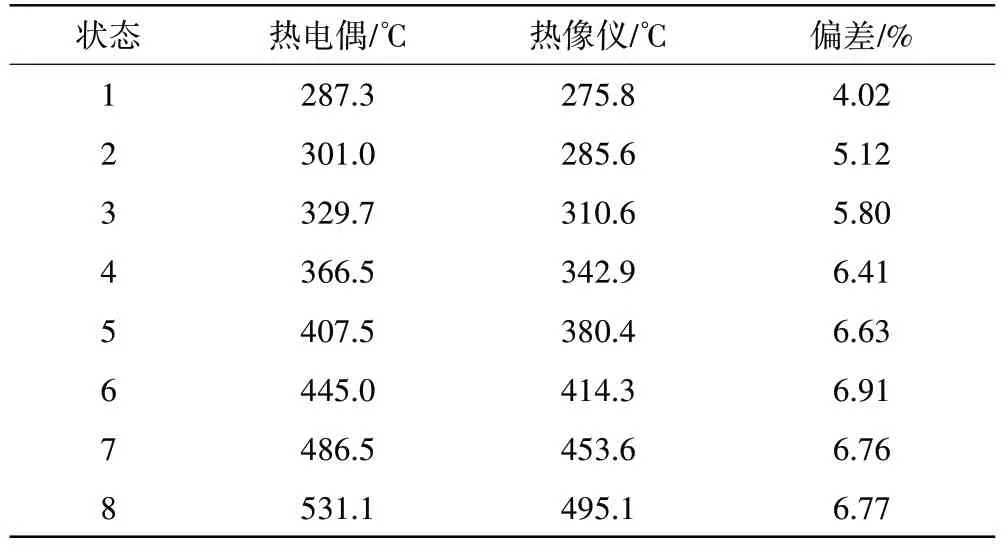

依次将进口空气流量、进口压力以及被测件温度调节至指定状态,在同一状态下保持3 min,待被测件表面温度变化小于±1 ℃时,利用红外热像仪和热电偶同时对被测件表面温度进行测试,在测试过程中红外热像仪透过光学玻璃和高温燃气获得各状态下被测件的红外热像图,红外热像仪测试结果如图6 所示,同时利用热电偶直接采集被测件各点的温度。

图6 在不同状态下红外热像仪测试结果

由于热电偶表面有贴片覆盖,并且贴片材料较为光滑,其发射率较低,无法直接获取热电偶上的热像数据,为了减小热像仪测试误差,按照以下原则选取数据:取热电偶贴片附近3 个点的平均值代表热电偶周围温度情况。

对制造数据分析完成之后需要将关键参数存入数据库中,程序使用了一个封装数据库类ADoconn来实现数据库的操作。其使用方法如下所示:

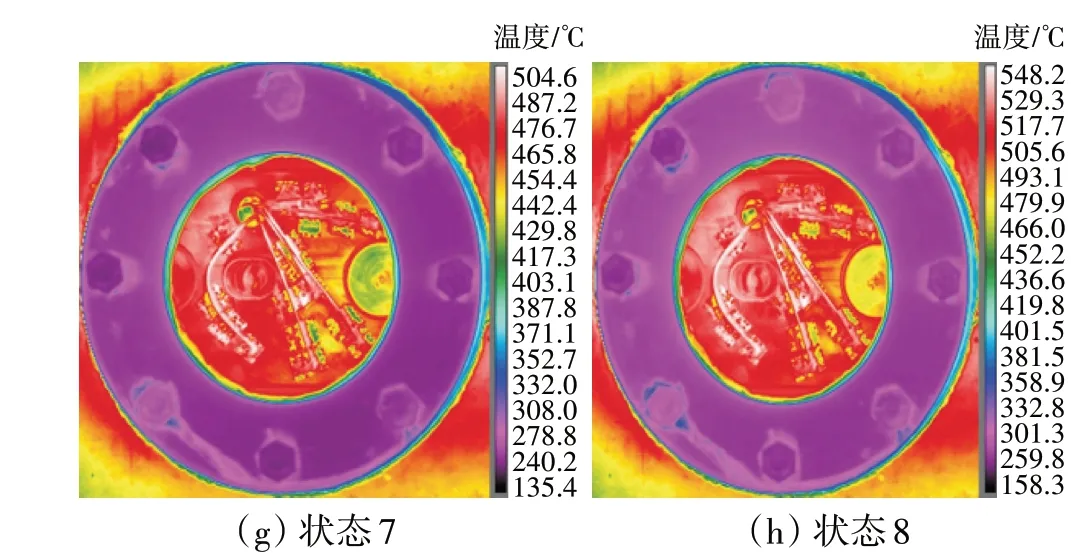

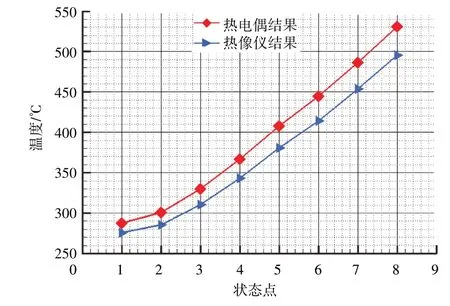

为了减小测试的随机误差,将6 个热电偶的测试数据取平均值,各热电偶附近的热像仪测试数据也取平均值,并计算二者的偏差,所得到的不同状态下热电偶和红外热像仪测试结果对比见表3。

表3 热电偶和红外热像仪测试结果对比

热电偶和红外热像仪在不同状态下的测试结果变化趋势如图7所示。

图7 热电偶和红外热像仪测试结果变化趋势

从图中可见,红外热像仪测试结果比热电偶测试结果偏低,随着温度的升高,热电偶和红外热像仪测试结果偏差增大。这主要是由于红外热像仪与被测件之间的窗口玻璃、高温燃气及环境大气对被测件辐射能量有一定的衰减所致。

4.2 测试结果修正

在试验中影响红外热像仪测试精度的主要因素有:被测件发射率、高温燃气辐射与吸收、窗口玻璃辐射与吸收、大气辐射与吸收。被测件表面为氧化后的金属表面,可近似当作灰体;高温燃气的主要成分是水蒸气和二氧化碳,由于高温燃气辐射对波长有选择性,二氧化碳的主要波段为2.65~2.80 μm、4.15~4.45 μm,水蒸气的主要波段为2.55~2.84 μm、5.6 ~7.6 μm,红外热像仪通过3.97 ~4.01 μm 窄带滤光片可以避开高温燃气的主要辐射波段,高温燃气在3.97~4.01 μm 的吸收和辐射可以忽略;红外热像仪距离被测件2 m,在3.97~4.01 μm为较好的大气窗口,大气吸收影响也相对较小。

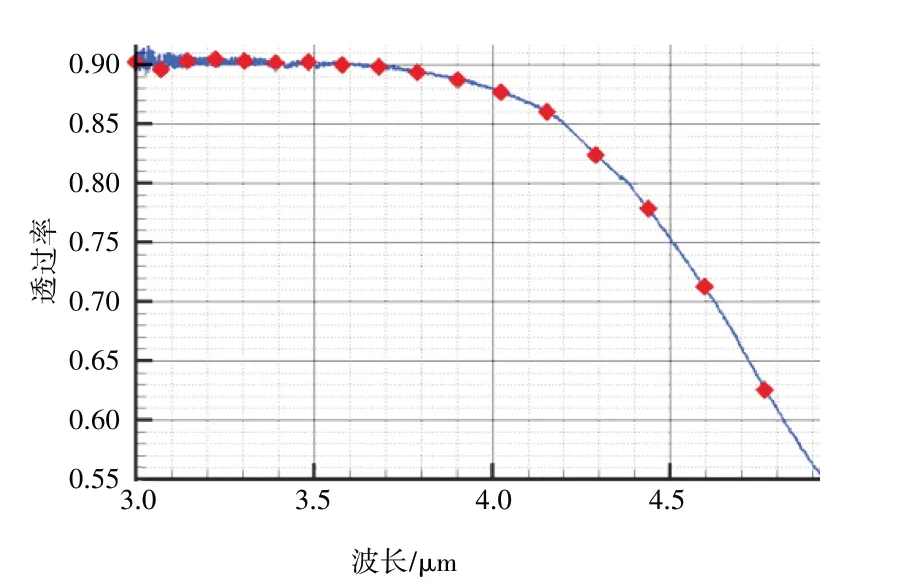

为了分析蓝宝石玻璃对红外热像仪测试精度的影响,利用红外光谱辐射计测试常温下蓝宝石玻璃的透过率,在3~5 μm波段内蓝宝石玻璃的透过率分布如图8所示。从图中可见,在3.0~3.8 μm波段内,蓝宝石玻璃的透过率为0.9左右;在3.8~5.0 μm 波段内,随着波长的增加,蓝宝石玻璃的透过率减小;在3.97~4.01 μm波段内,蓝宝石玻璃透过率为0.88左右。蓝宝石玻璃红外吸收系数是声子能量和温度的函数,随着温度的升高,蓝宝石玻璃内部声子振动加剧,最大能量的声子密度增大,蓝宝石窗口玻璃透过率随之减小[15-16]。

图8 蓝宝石玻璃透过率

由于试验工况及周围环境复杂多变,很难精确计算每项因素对测试精度的影响,为了方便工程应用,将被测件与红外热像仪之间的影响因素综合起来,得到1个综合修正系数K

式中:Tri为第i个红外热像仪测试结果;Tcj为第j个热电偶测试结果;m为红外热像仪测试点总数;n为热电偶测试点总数。

在本试验中,现场热电偶与被测件表面接触形式为等温线接触,在该接触形式下热端的温度梯度较小,散热量较小,测量准确度较高;热电偶焊接形式为交叉焊,2 个热电极分叉处与壁面的距离较小,接点导热误差较小,热电偶测温精度为1%。此外,在测温前将进口空气流量、进口压力以及被测件温度调节至指定状态,在同一状态下保持3 min,待被测件壁面温度变化小于±1 ℃时才开始测试,以保证热电偶与被测件之间温度平衡。综合上述因素,近似认为热电偶测量值为被测件壁面温度真值,可以利用热电偶测试结果对红外热像仪测试结果进行修正,获取实时试验状态下的综合修正系数。

对各状态下热电偶和红外热像仪的测量值进行计算,获得的综合修正系数随温度的变化规律如图9所示。从图中可见,随着温度的升高,综合修正系数逐渐减小,但温度升高到400 ℃时,综合修正系数减小的趋势逐渐趋于平缓。这主要是因为随着温度的升高,蓝宝石窗口玻璃透过率减小,导致综合修正系数减小;当温度继续升高时,窗口玻璃的温度也随之升高,导致窗口玻璃自身的红外辐射也显著增强,同时高温燃气的辐射也相应增大,2种因素综合起来导致温度超过400 ℃时综合修正系数减小的趋势趋于平缓。

图9 综合修正系数随温度的变化趋势

利用最小二乘法拟合出综合修正系数和温度之间的关系

式中:Tr为红外热像仪测试温度。

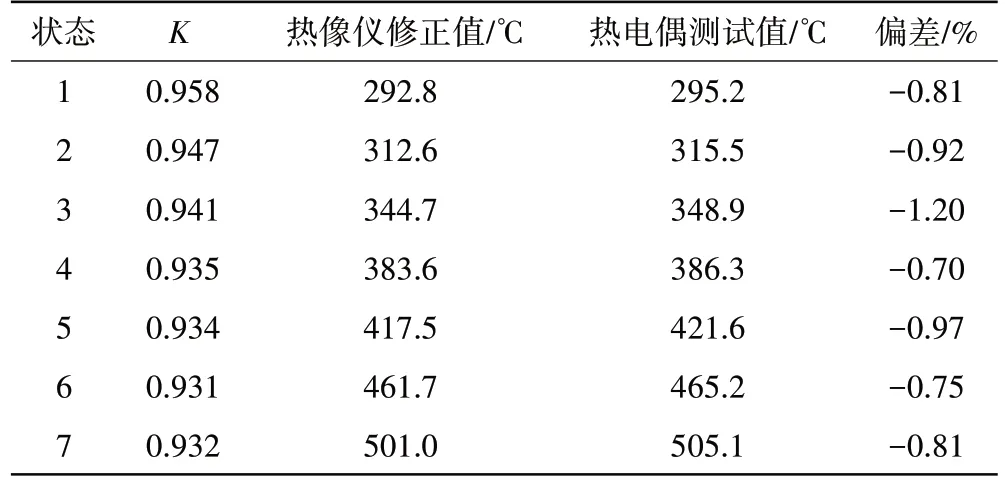

为了验证该方法的有效性,重新依次调节7 个不同被测件温度状态,分别用红外热像仪和热电偶在同一时刻进行测量,并按式(3)计算出各点的综合修正系数,从而对红外热像仪数据进行修正,经计算,修正后的红外热像仪与热电偶温度测试数据之间的偏差均小于1.5%,红外热像仪温度测试数据修正的计算结果见表4。

表4 红外热像仪温度测试数据修正计算结果

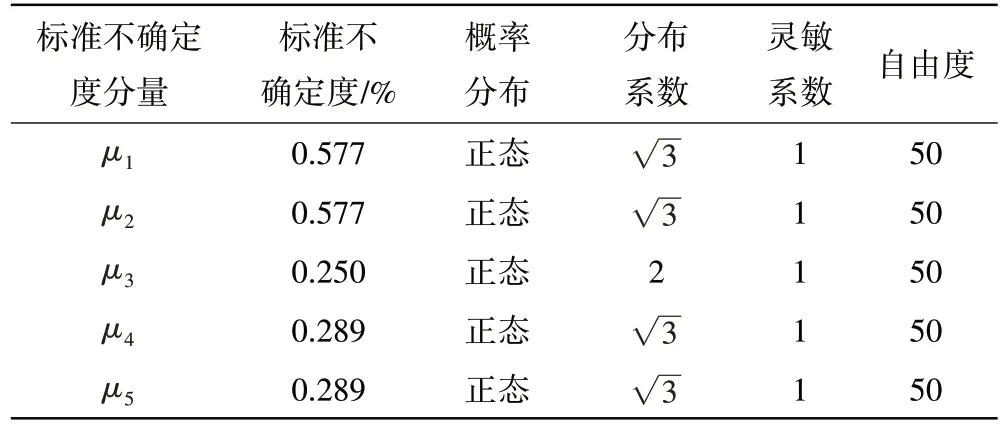

由于试验持续时间较长,在验证方法的有效性时,被测件和蓝宝石玻璃表面会受到高温燃气和未燃颗粒物的影响,使被测件表面发射率发生小幅变化,同时蓝宝石玻璃会受到一定程度的污染,也会使其透过率发生小幅变化。对热像仪和热电偶的测量偏差不确定度进行分析可知,不确定度的来源为:热电偶准确度误差μ1、热像仪准确度误差μ2、温度数据采集系统误差μ3、被测件发射率误差μ4、蓝宝石玻璃透过率误差μ5,各不确定度评定分量值见表5,合成标准不确定度结果为0.946%。

表5 各不确定度评定分量值

5 结论

(1)利用综合修正系数修正后,红外热像仪和热电偶温度测试结果之间的偏差可控制在1.5%以内;

(2)受高温燃气和窗口玻璃吸收与辐射的影响,综合修正系数随温度升高逐渐减小,但当被测件温度超过400 ℃时,综合修正系数变化趋势逐渐趋于平缓;

(3)利用该修正方法能有效地修正红外热像仪在不同温度条件下的温度场测试数据,为后续航空发动机加力燃烧室高温构件温度分布测试提供了一种方法和思路。