航空二冲程活塞发动机分层扫气优化

2023-05-13黄云龙杨广文

黄云龙,杨广文,李 洲

(南京模拟技术研究所,南京 210016)

0 引言

目前,国内外已有多位学者针对二冲程发动机的分层扫气开展了研究。Gordan[3]在二冲程发动机的设计和仿真中指出采用分层扫气可以有效减少新鲜充量短路损失,具有降低油耗和燃油消耗率的优点。分层扫气按扫气形式可以分为直流扫气和回流扫气。根据进气特点,分层扫气发动机多采用回流扫气方式[4],可以更好的提高进气效率;Rinaldini 等[5]比较了二冲程航空柴油机回流扫气与直流扫气时缸内流场的异同,以及发动机运行条件对2 种扫气方式的影响;胡春天等[6]建立仿真模型,基于动力性能、经济性能、扫气性能进行多目标优化,对扫气道、排气道结构参数的不同组合优化分析;Mattarelli[7]、潘钟键[8]、陈林林[9]、顾诵芬[10]、杜发荣等[11]建立了航空二冲程重油发动机机扫气模型,并研究了发动机转速、气口参数等因素对扫气质量的影响;蒋炎坤等[12]、魏明锐等[13]、朱圣柳[14]、罗光辑等[15]对二冲程分层扫气发动机进行了试验与仿真研究,但是由于双进气口分层扫气形式涉及的影响因素繁多,相互之间关系复杂,分层扫气这种优秀的方案想要成熟运用,还需要做大量的研究工作;英国Blair教授[16]最早提出了双进气口的分层扫气方案用于解决排放及油耗问题。

目前,中国对航空二冲程活塞发动机的分层扫气研究还处于基础阶段,未见成熟产品运用。本文针对某型航空二冲程活塞分层扫气发动机,运用3 维计算流体力学(Computational Fluid Dynamics,CFD)软件Fluent 研究此发动机的扫气过程,并对比了常规扫气与分层扫气短路损失,揭示分层扫气的缸内流场分布。

1 分层扫气工作原理

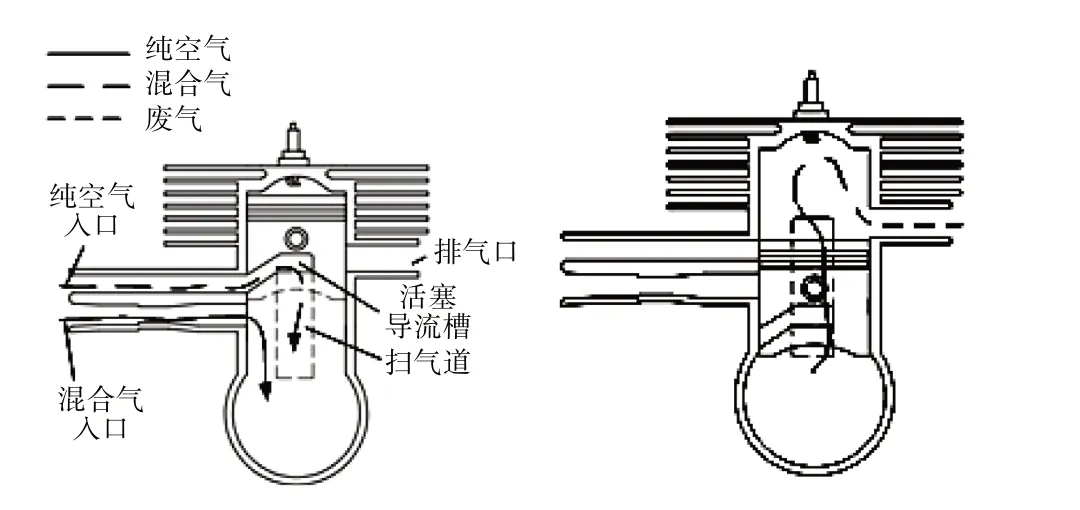

分层扫气发动机具有2个进气系统,如图1所示。在缸体设置纯空气进气口和混合气进气口,一方面,当活塞上行时,曲轴箱产生负压,纯空气进气口与活塞导流槽和扫气道导通,纯空气首先储存在扫气道中;另一方面,燃油喷入混合气通道中与纯空气掺混成混合气,活塞继续上升中混合气进气口与曲轴箱导通,混合气进入曲轴箱中。活塞上行压缩混合气点火燃烧,到达上止点后膨胀作功下行,下行过程中排气口首先与缸内导通,部分废气排出气缸外部,活塞继续下行,扫气口与缸内导通,储存在扫气道的纯空气首先进行扫气,混合气紧跟其后在缸内形成分层扫气,将废气从排气口扫出,该扫气形式能减小燃油扫气短路损失,有效降低发动机燃油消耗率。

图1 分层扫气二冲程发动机原理

2 仿真过程

2.1 物理模型

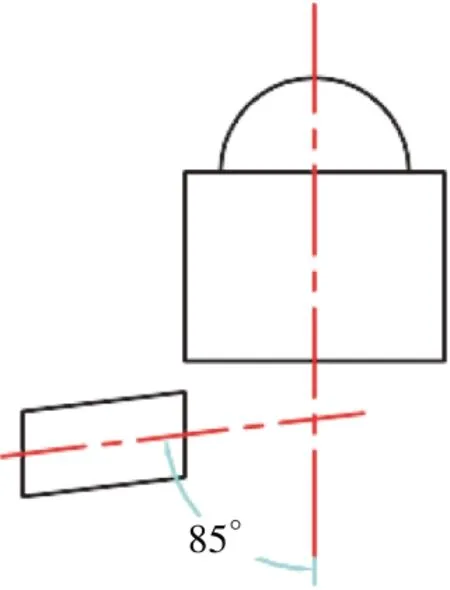

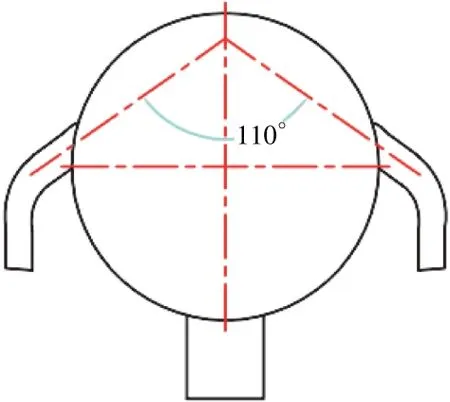

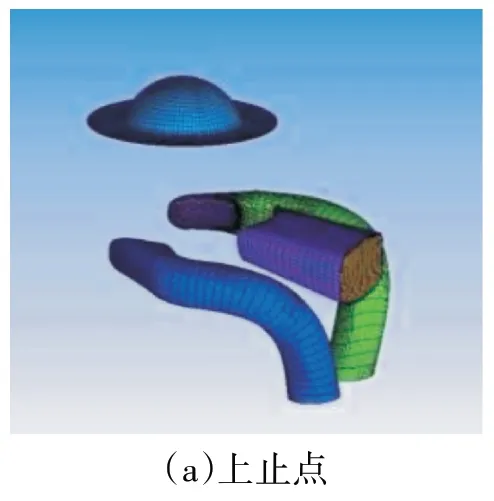

本方案发动机采用分层扫气方式,扫气道初始结构参考设计经验,采用回流扫气,扫气道仰角85°(如图2 所示),扫气道平射角110°(如图3 所示),燃烧室采用半球形结构。双缸对置二冲程发动机,2缸进气过程一致,仿真过程考虑单侧气缸的气体的运动过程。计算区域为气缸、扫气道和排气道。通过UG软件建立的方案3 维流道模型,如图4所示。

图2 扫气道仰角

图3 扫气道平射角

图4 3维流道模型

2.2 网格划分

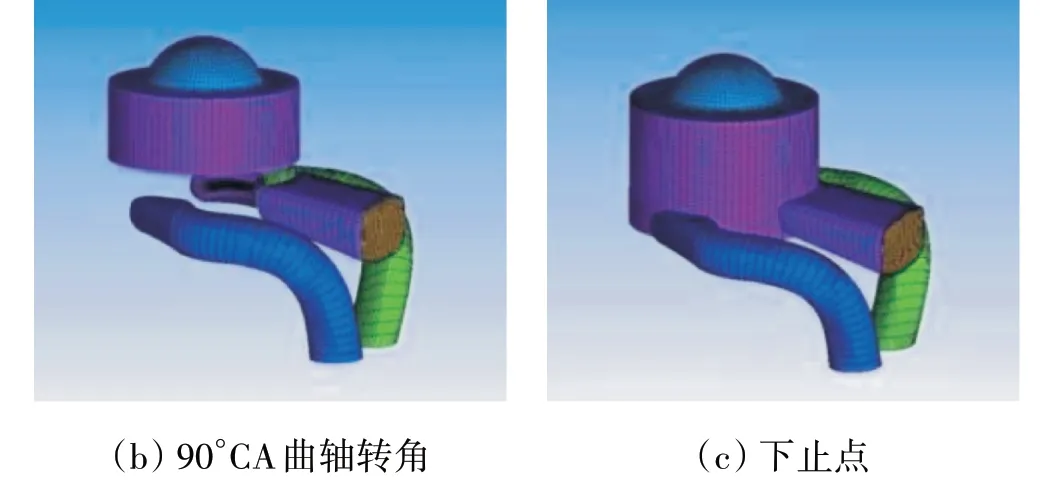

合理的网格划分是保证计算收敛的前提,网格生成的好坏直接影响燃烧模拟的准确性。结合活塞发动机的工作特点,将进排气道区域设置为静态网格区域;将气缸工作区域设置为动态网格区域。由于活塞在动态运动过程中与进排气气道存在气流运动,在部件连接处设置INTERFACE。经过网格无关性对比后,确定了初始网格数量为193305个。活塞在上止点、90°CA 曲轴转角、下止点的网格模型如图5 所示。

图5 网格模型

2.3 边界条件

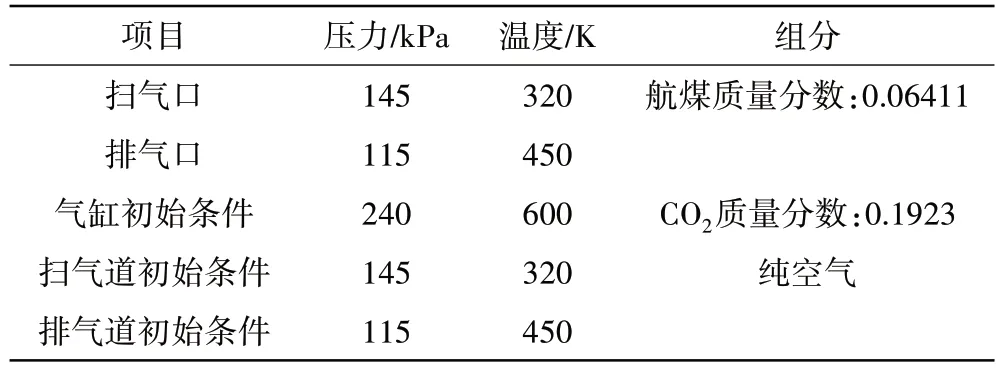

在模拟过程中,进气口压力、缸内压力及排气道口压力对扫气气流的速度及缸内燃烧废气的排出速度有直接影响,因此将进出口边界设定为压力边界,气缸压力值由1 维仿真软件GT-power 给定。温度、湍动脉动动能及湍流混合长度为经验值。仿真边界初始条件见表1。

狗子这才满意了,却又问:“你来找江老师吗?他一早就出去了。”雪萤说:“阿姨有事,你去玩你的吧。”说着,“蹬蹬蹬”上楼去了。狗子追上来,缠着她:“阿姨,你这段时间忙什么呢?怎么这么久不来了?阿姨,你陪我玩吧。”雪萤回过头,说:“狗子,阿姨有重要的事要做,改天陪你玩好不好?”

表1 仿真边界初始条件

2.4 缸内流动数学模型分析及选取

缸内的气体流动模拟根据质量、动量和能量守恒定律来求解平均输运方程。

(1)质量守恒方程张量形式的连续方程。

式中:i=1,2,3;ρ为流体的密度;ui为i方向的速度分量。

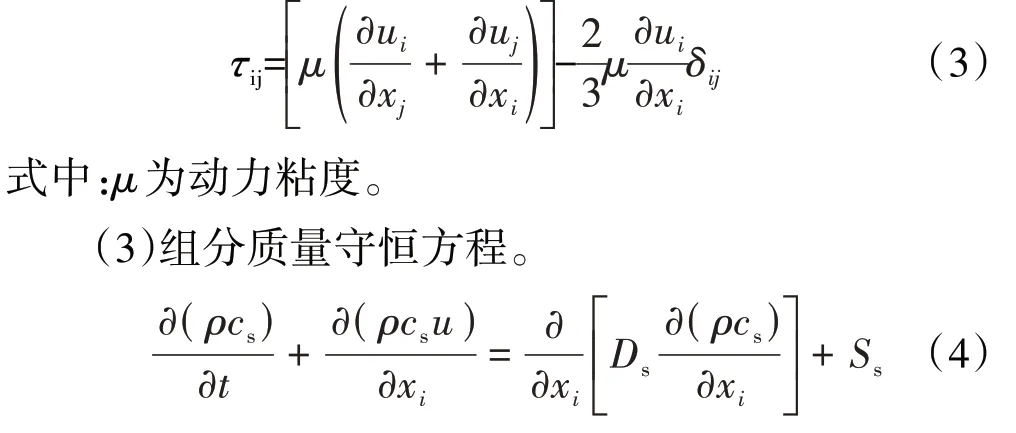

(2)动量平衡方程。

式中:ρgi和Fi分别为i方向上的重力体积力和外部体积力;Fi为包含了其他的模型相关源项;τij为应力张量。

式中:cs为组分s 的体积浓度;ρcs是该组分的质量浓度;Ds为该组分的扩散系数;Ss为单位时间内该组分的生产率。

(4)能量守恒方程。

式中:keff为有效热传导系数;Jj为组分j的扩散流量;Sh为流体的内热源及由于粘性作用流体机械能转换为热能的部分。

(5)理想气体模型。

式中:R为气体常数;Ms为组分s的摩尔质量。

3 仿真分析

3.1 扫气过程分析

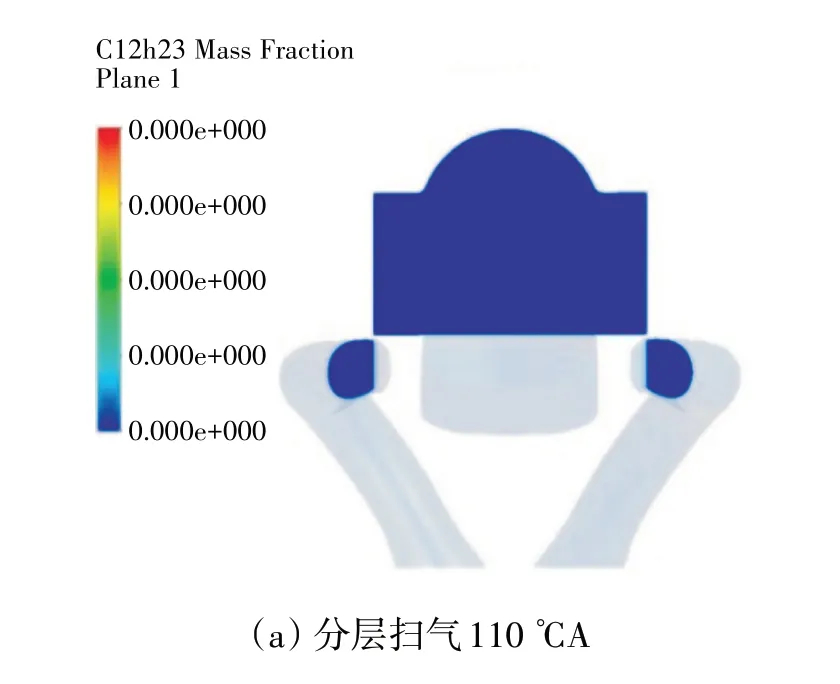

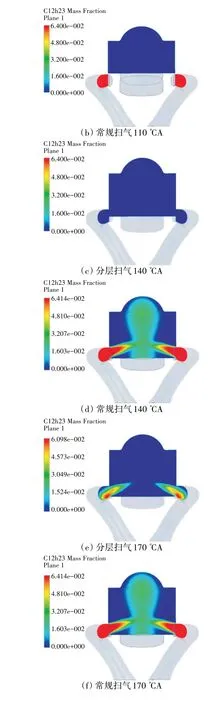

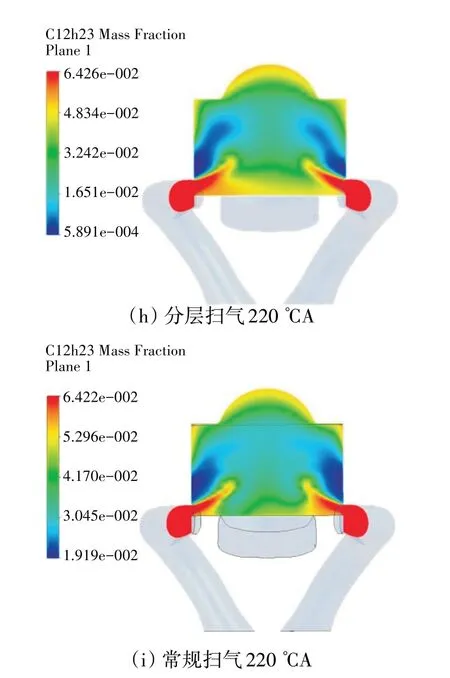

分层扫气模型中进气道内设置为纯空气,进气道进口设置为混合煤油气体;而常规扫气过程进气口与扫气道内均设置为混合煤油气体。2 种扫气模型在不同曲轴转角下煤油气体质量分布对比如图6所示。

图6 2种扫气模型在不同曲轴转角下煤油气体质量分布

从图中可见,扫气口打开角度为114°CA、140°CA时,常规扫气混合煤油气已进入气缸内参与扫气,而分层扫气在170°CA 时,混合煤油气才小部分进入气缸。本方案扫气过程存在明显的分层,从而减小了大量浓混合气直接流出缸外而造成的短路损失。

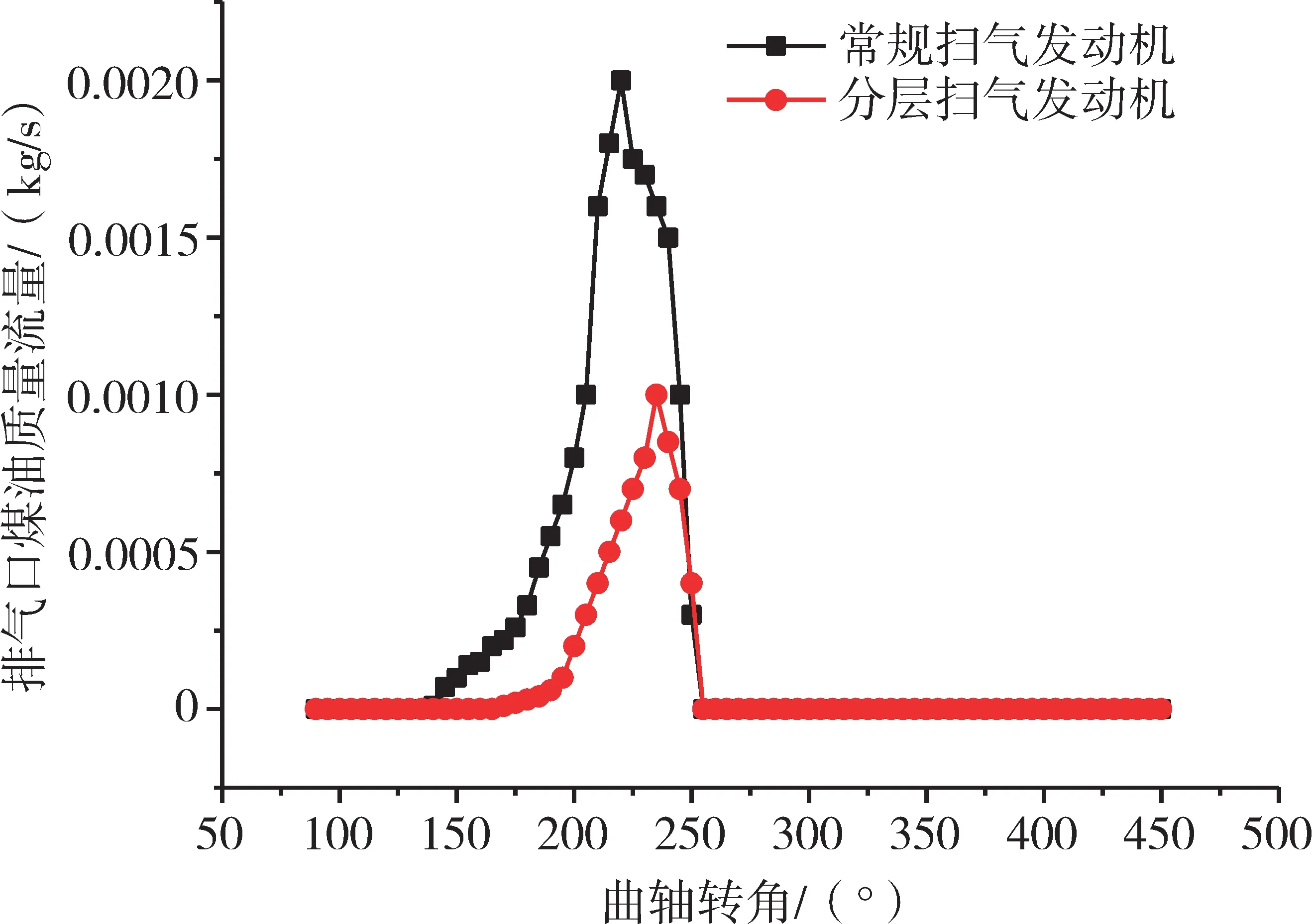

2种扫气方案排气口煤油气体质量流量如图7所示。从图中可见,采用常规扫气时,煤油气体从排气口逸出时间比分层扫气的提前,在160 ℃A 时煤油开始逸出,逸出量占总进油量的比值为31.4%。采用分层扫气时,由于空气先行进行扫气,因而煤油从排气口逸出时间明显滞后,在200 ℃A左右时煤油开始逸出,其逸出量占总进油量的比值为18.2%。可得分层扫气过程短路损失相比于常规扫气过程的减少42%,因此可知分层扫气过程显著减小了扫气过程短路损失。

图7 2种扫气方案排气口煤油气体质量流量

3.2 扫气道容积影响分析

对于常规二冲程发动机而言,进排气口的比时面值、形状以及扫气口的平射角、仰射角都会影响发动机的扫气性能。而对于分层扫气发动机而言,除了以上因素,扫气道的容积和形状是非常关键的因素:在发动机扫气前,需要在扫气道中存储足量的纯空气,主要通过扫气道的容积来保证。过少的空气量起不到显著减小短路损失的效果;过多的空气量又会使发动机燃烧不稳定。

以下将通过优化扫气道容积的方法对发动机扫气性能进行优化设计。

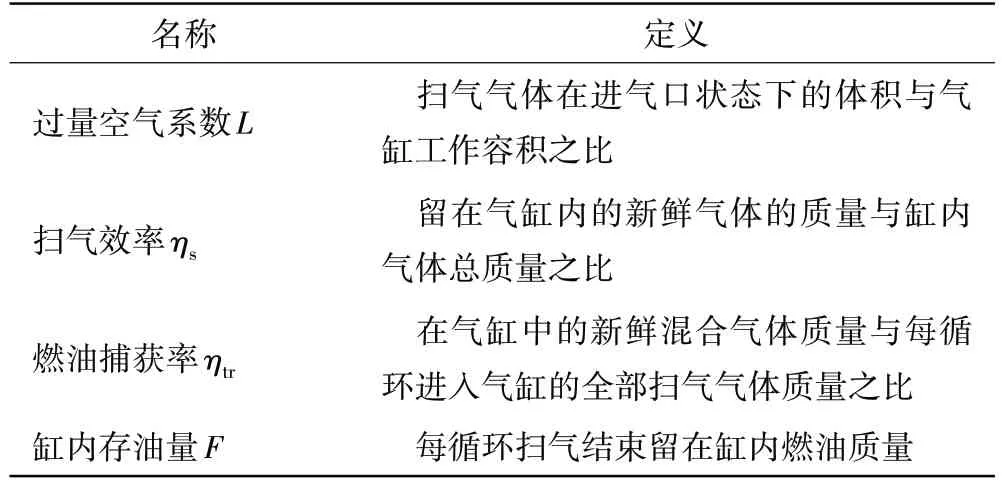

为了评价不同方案扫气性能的优劣,建立了扫气仿真模型,模拟发动机在6500 r/min 转速时,发动机从100ATDC到260ATDC转角的整个扫排气过程。通过后处理的数据分析,对扫气过量空气系数、扫气效率、燃油捕获率和缸内存油量进行对比评价,各评价参数定义见表2。

表2 扫气评价参数

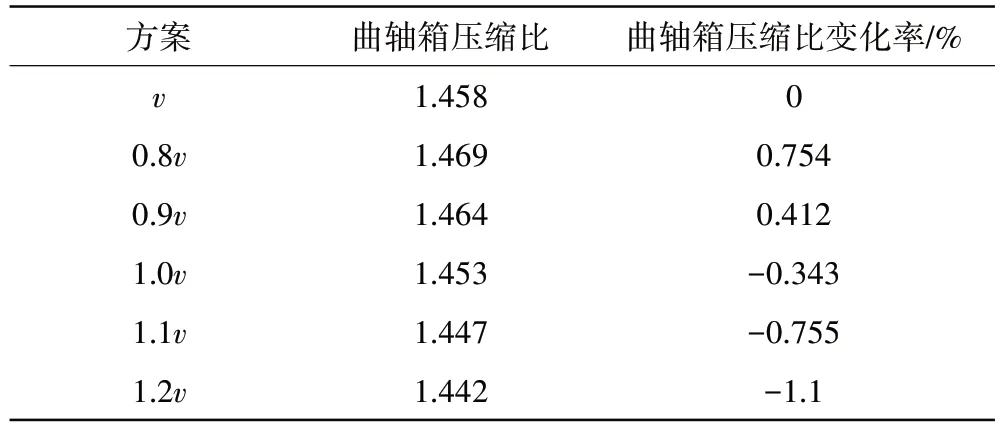

通过改变扫气道宽度,设计了0.8、0.9、1.1、1.2、1.3 倍原容积v的扫气道3 维模型。考虑到扫气道容积的变化会影响曲轴箱压缩比,对不同扫气道容积下曲轴箱压缩比进行了计算,计算结果见表3。

表3 变扫气道容积下的曲轴箱压缩比

从表中可见,与原曲轴箱压缩比相比,曲轴箱压缩比的最大变化率为-1.1%,扫气道容积的变化对曲轴箱压缩比影响可忽略不计,计算时采用相同边界条件,边界条件同表2。

不同扫气道容积下的仿真计算结果见表4。

表4 不同容积扫气道扫气性能对比

从表中可见,随着扫气道容积增大,过量空气系数增大,缸内废气清扫更为干净,扫气效率逐渐提高。当选用1.3v扫气道时,相比原扫气道,扫气效率提高2%,燃油捕获率提高1.8%。

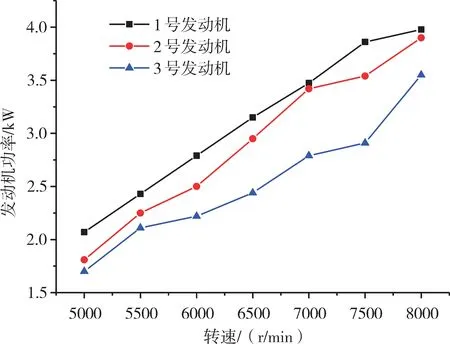

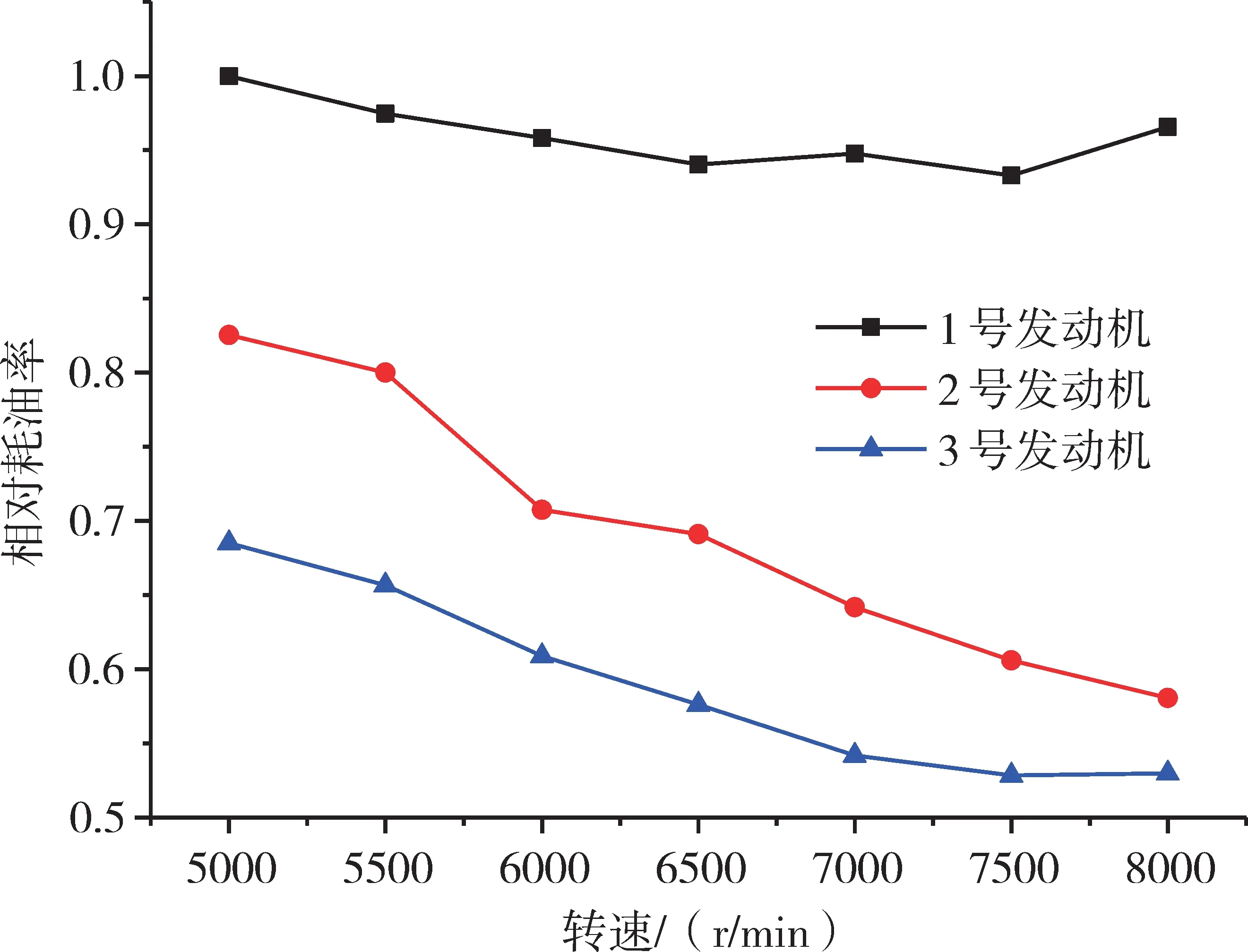

4 试验验证

选取排量为90 mL 的二冲程发动机,保持发动机扫气道仰角85°和扫气道平射角110°不变,改变扫气盖宽度使得扫气道容积变为原来的1.3 倍,如图8 所示。据此可以获得3 种状态的发动机:(1)扫气道容积不变且没有采用分层扫气。(2)扫气道容积不变但采用了分层扫气。(3)扫气道容积变为1.3 倍且采用了分层扫气。将这3 种状态的发动机分别与测功机连接并进行台架性能试验。考虑飞行平台巡航功率需求,此次试验的节气门开度取60%,转速测量范围为5000~8000 r/min,以500 r/min 为梯度,共设置7 个测试点测量发动机功率和油耗率,其中,以1号发动机最高油耗率作为基准,对各工况点油耗率做量纲化处理,具体测试数据如图9、10 所示。图中:1、2、3 号发动机分别对应传统发动机、1.0V扫气道分层扫气发动机和1.3V扫气道分层扫气发动机。

图8 1.3倍容积扫气道盖

图9 不同扫气道容积下的发动机功率对比

从图中可见,分层扫气发动机油耗率比传统发动机的约降低40%,改变扫气道容积省油效果可达10%左右;由于分层扫气过程对充量系数影响,分层发动机升功率低于传统发动机的。

图10 不同扫气道容积下的发动机油耗对比

5 结论

(1)通过仿真计算可得,分层扫气过程短路损失相比于常规扫气过程的减少42%。

(2)当选用1.3v扫气道时,相比原扫气道,扫气效率提高2%,燃油捕获率提高1.8%。

(3)试验数据测量结果表明,分层扫气发动机最低油耗率比传统二冲程发动机的约降低40%,改变扫气道容积省油效果明显,可达10%左右。