液体火箭发动机数字化仿真平台的设计与实现

2023-05-12石业辉程玉强高玉闪邓凌志

石业辉,程玉强,高玉闪,邓凌志

(1.国防科技大学 空天科学学院,湖南 长沙 410073;2.西安航天动力研究所,陕西 西安 710100)

0 引言

随着我国航天事业的不断发展,航天器的安全问题就显得尤为重要,航天器潜在的安全隐患是实际应用面临的最大挑战。发动机是液体火箭飞行动力的核心,其不仅结构非常复杂,而且工作条件极其恶劣,包括高温、高压、高频振荡等[1]。在这种情况下,任何微小的异常都可能迅速发展成具有极大破坏性的故障[2],导致发射失败,并造成巨大的损失。对于大多数液体火箭发动机来说,由于成本、性能的限制以及特殊失效试验[3]的危险性,可用于故障模式和故障响应分析的试验数据很少。因此,考虑到液体火箭发动机故障诊断系统开发周期长,且测试数据和故障样本不足,导致无法覆盖所有故障模式[4],迫切需要设计更加高效的实时仿真测试方法。

对于所有的仿真测试方法,主要的挑战是确保仿真可信度[5],即让人相信仿真结果与现实实验一样真实。仿真可信度(与真实系统相比)主要由2 方面决定:平台可信度和模型可信度[6]。平台的可信性可以进一步分为硬件可靠性和软件可靠性。标准的仿真设备可以保证硬件的可靠性[7],然而软件可信度和模型可信度仍然是仿真测试方法的挑战。基于模型的设计(Model-Based Design,MBD)[8]方法采用模块化可视化编程技术[9]和代码自动生成技术对复杂的建模、开发和测试程序进行标准化[10],是解决软件可信度和模型可信度问题的有效手段。该方法消除了人工编程疏忽和开发过程不规范等干扰因素,保证了软件的可信度。

动态系统仿真[11]是在虚拟环境[12]中实现动力学系统整机、部件或系统的高精度、高保真度的多学科耦合数值仿真。实时仿真平台将这些数值仿真与物理模型结合起来进行联合仿真[13]。近年来,提出了许多测试方法来全面测试液体火箭发动机的安全性。单勇[14]对于半实物仿真平台关键技术进行了研究,为后续研制实时性好、可满足未来各种大型复杂系统要求的新一代实时仿真平台打下基础。赵万里等[15]采用快速成型方法构建了火箭发动机故障诊断实时仿真平台。薛薇等[16]搭建了液体火箭发动机实时半实物仿真平台,验证了改进的ARMA 算法。高精度建模和系统识别方法[17]正成为航天领域的趋势,不仅提高了整个模型的开发效率和准确性,而且使得仿真结果的验证过程非常直观,大幅缩短了整个开发周期[18]。

本文以某大型液氧煤油发动机为研究对象,为获得足量故障样本数据,搭建了数字化仿真平台,主要研究内容包括:①模块化建模方法。由于液体火箭发动机结构复杂,其工作过程又包括了复杂的燃气流动、轴承等的高速旋转、燃烧过程等。因此,直接建立发动机动力学仿真模型难度较大。基于此,采用模块化建模思想,将发动机的总体结构看作是由不同模块联结起来的复杂系统。② 实时数字化仿真平台。搭建了实时仿真平台,并详细说明了该平台结构组成以及开发流程。③实时仿真平台测试。对于该实时仿真平台的操作系统进行实时性以及数值方法的实时性影响进行测试,并对模型进行实时故障仿真测试。

1 模块化建模方法

1.1 建立仿真模型

针对某大型液氧煤油发动机搭建了发动机仿真模型。该型号发动机主要由高压推力室、高扬程大功率主涡轮泵、高压大流量富氧燃气发生器、预压涡轮泵、阀门、调节器和总装组件等构成,发动机的系统组成结构如图1 所示。

图1 发动机系统组成结构Fig.1 Component structure of the engine system

通常,构成液体火箭发动机的同类组件结构与功能较为相似,因此其数学描述在形式上具有一致性[19],从而使得不同型号的发动机具有许多共同的故障模式,可为后续其他发动机的仿真验证提供参考。常见发动机故障包括燃烧室燃气泄漏、氧化剂泵前管路堵塞、氧化剂泵前管路泄漏、燃烧室烧蚀、发生器燃气泄漏、主涡轮转子损坏、涡轮叶片烧蚀、主涡轮轴承被卡住、主涡轮叶片断裂和氧涡轮轮缘脱落等。因此按照模块化建模思想,搭建主涡轮、燃气发生器、燃气导管、燃烧室、液涡轮(燃料预压涡轮)、燃料预压泵、燃料一级泵、燃料二级泵、氧化剂预压泵、氧化剂预压涡轮、氧化剂泵和流量调节器等可以完成独立物理功能且具有数学独立性的模块组件,不仅有利于共享故障模式和安全设计经验,而且具有结构清晰、计算效率高和可扩展性强等特点。若将发动机的每一个部件均视为具有一定输入输出关系的基本部件模块[20],其一般数学模型可表示为

式中:X=(x1,x2,x3,…)T为部件模块的状态变量;U=(u1,u2,u3,…)T为输入变量;Y=(y1,y2,y3,…)T为输出变量;D为部件间数学模型参数;F为故障因子,表征组件的故障状态;H(·)与G(·)为部件模型的函数关系,相应的模块元件如图2 所示。

基于以上方法,分别建立了液涡轮模型、燃气涡轮模型、泵模型和热力组件模型等发动机各部件数学模型。建好的模型组件如图3 所示。

图3 模型组件图Fig.3 Diagram of the model components

1.2 模型可信度验证

基于Matlab/Simulink 软件,将建好的模型组件按照动力学系统的联结关系,采用适当的方式把各个组件连接在一起,完成发动机动力学仿真模型构建。由于在建模过程中,对模型进行了一定的简化,为验证该模型精度,给出了发动机主涡轮转速、燃烧室压力在额定工况下的仿真数据与试车数据的比较结果,如图4 所示。结果显示:发动机的仿真结果与试车结果吻合较好,但各项参数值都略大于试车结果。其中,发动机主涡轮转速吻合最好,燃烧室压力相比试车结果大约高2.6%。结果表明,该仿真模型精度较高,可满足需求。

图4 模型的仿真结果与试车结果对比Fig.4 Comparison of the simulation and test results for the model

2 数字化仿真平台架构设计

根据液体火箭发动机模型特点,搭建的实验平台主要由4 部分组成:实时仿真设备、各种接口设备、测试开发主机、仿真系统网络。

实时仿真设备,运行实时操作系统,以保证仿真系统与实际系统的运行速度一致,其主要功能是对动力学模型进行解算,在没有实物的情况下实时模拟液体火箭发动机的工作全过程并输出监测参数。接口设备主要有模拟量接口和数字量接口等,其作用为实现软硬件间的实时通讯。测试开发主机,是对整个仿真过程进行管理和调度,实现仿真的启停控制、故障注入、数据可视化以及变量参数配置等功能,方便研究人员实时监视模型的状态参数变化,为后续数据存储、数据回放和数据后处理打下基础。仿真系统网络主要包括交换式千兆以太网与反射内存卡2 部分。其中,交换式千兆以太网的作用主要包括:试验前将预先生成的各种数据文件发送给仿真计算机,试验过程中进行一些准实时操作,试验后对生成的数据进行收集与处理。反射内存卡主要用于仿真过程中实时数据的传输。

实时仿真设备以links-RT 为实时仿真平台,搭建发动机实时仿真环境,发动机仿真计算机采用上位机和下位机结构。上位机是以RT-sim 为主控软件的开发主机,通过以太网监控实时仿真机的状态,支持在线修改参数和存储实时数据。下位机作实时仿真计算机,用于模拟发动机的不同工作状态。与此同时,由于实时仿真要求仿真系统中各节点时间一致,因此上位机还负责匹配发动机实时仿真接口和数据采集卡的硬件通信通道。最后,实时发动机模型的输出通过软硬件通信接口输出数据和控制指令传输到模拟输出系统。上位机和下位机之间通过TCP/IP 通讯连接。系统实时仿真硬件平台如图5 所示。发动机仿真计算机结构如图6所示。

图5 硬件平台示意图Fig.5 Hardware platform diagram

图6 仿真计算机结构图Fig.6 Diagram of the simulation computer structure

构建的实时仿真平台以Links-RT 为核心,利用Matlab/Simulink 软件进行建模,结合VxWorks 操作系统实现闭环仿真迭代过程,其主要工作流程为:①基于模块化建模与仿真思想,利用Matlab/Simuink 软件建立液体火箭发动机燃烧室、液涡轮模型、燃气涡轮模型、泵模型和热力组件模型等不同状态下的模型组件;② 根据发动机各组件之间的关联关系进行连接,并进行离线仿真,保证模型的可行性以及准确度;③根据通用实时仿真平台Links-RT 硬件驱动模块的要求拆分和添加通道初始化模块和下位机同步模块等I/O 硬件接口,满足数字化仿真平台的软硬件实时通信要求;④ 将修改后的动态模型通过Microsoft Visual C++2015 编译器[21]转换成实时仿真机可识别的C/C++文件,并通过实时以太网下载到实时仿真计算机中;⑤ 通过主控软件RT-sim 设置实时仿真计算机的属性参数并部署对应目标机,分别选择需要监视、记录及编辑的变量参数并保存,为后续实时仿真做准备;⑥ 运行仿真系统,通过监视面板实现对变量参数的在线监视与修改,以获取不同工况下的仿真数据;⑦ 对生成的实时仿真数据进行归一化处理,完成实时存储数据上传、格式转换和数据回放等功能。

3 数字化仿真平台性能测试

3.1 操作系统实时性测试

实时操作系统是保证在一定时间限制内完成特定功能的操作系统[22]。是指当外界有事件或数据产生时,能够快速接收并对其进行处理,处理之后产生的结果又能在限定的时间内对处理系统做出快速响应或控制生产过程,并控制所有实时任务协调一致运行的操作系统[23]。

为了更好地衡量操作系统任务切换精度,需借助函数接口编写一段C 语言程序以利用系统定时器寄存器值计算时间间隔,从而实现对操作系统的时钟时长统计[24]。在时钟时长统计过程中,sysRateGet=60 是指当前系统时钟节拍(Ticks)设定值为60;taskDelay(30):delaytime=500 000 是指延时30 个系统时钟节拍所用耗时为500 000 μs。结果表明,该操作系统具有良好的实时性,满足实时性需求。

3.2 链路实时通讯可靠性测试

该实时仿真平台,是基于反射内存卡实现数据的实时通信,数据文件的实时可靠传输是整个仿真系统的关键,决定着仿真效果的准确程度。反射内存卡通过内存映射的方式实现数据的高速传输[25],根据仿真过程中对数据传输的需求,对反射内存卡的数据传输可靠性进行了相关测试。

实时网络在传输数据的时候,需要尽可能保证数据的可靠性,通常情况下可通过比对初始数据和所接收到的数据,来判断链路中数据传输的可靠性[26]。可靠性测试步骤如下:

1)上位机读取数据文件;

2)开始测试,上位机向下位机发送读取的数据文件;

3)下位机接收并读出数据,与原始数据进行对比,记下错误数据数量,然后将接收到的数据反馈给上位机;

4)上位机读出反馈回来的数据,与原数据进行对比,同样记下错误数据的数量;

5)通过一一比对每个读出的数据与原数据的差别,就可以计算出本次传输数据的错误率,即数据误码率,从而得出该链路的数据传输是否可靠。

经过上百次的重复测试,并对数据进行一一对比后发现错误数据即数据传输的误码率为零,验证了该实时网络具有极高的可靠性。

3.3 数值方法影响测试

该平台要求为实时仿真,能在一个采样周期内完成全部的计算任务,这就需要一种可以快速计算数值的方法。测试是在2.8 GHz 双核CPU 计算机上进行的,基于相同仿真环境和同一模型,分别采用牛顿迭代法及外推法、Runge-Kutta 法和Bocki-Shampine 法等3 种不同数值计算方法,对仿真结果的准确程度以及实时性的影响进行了测试与分析,并对测试数据进行归一化处理,其结果如图7 所示,解算时长见表1。结果表明:牛顿迭代法及外推法的结果与离线仿真基本一致,误差较小,并且其实时性满足仿真需求;Runge-Kutta 法虽然解算时间较短,实时性较好,但其仿真结果易发散,误差较大;Bocki-Shampine 法在实时性方面具有巨大优势,但不能完全正确解算模型输出。故综合来看,本文所用方法——牛顿迭代法及外推法所测的数据更加真实,满足该仿真实时性以及准确性要求。

图7 数值方法准确性对比Fig.7 Accuracy comparison of the numerical methods

表1 解算时间Tab.1 Resolving time

4 数字化仿真平台验证与应用

4.1 数字化仿真平台的验证

为验证该平台的准确性,给出了变工况条件下,燃烧室压力与主涡轮转速仿真结果与试车结果的比较情况,如图8 所示。

图8 数字化仿真平台仿真结果与试车结果对比Fig.8 Comparison of the simulation and test results for the digital

根据试车结果,对仿真模型设置了相应的工况转换时间与幅度。即:由启动过程转为额定工况,在20 s 的时候转为高工况额定混合比,40 s 的时候转为高工况高混合比,80 s 的时候又转为高工况额定混合比,最终在90 s 时转为额定工况直至正常关机。结果表明,该平台精度较高,可满足实际需求。

4.2 数字化仿真平台的应用

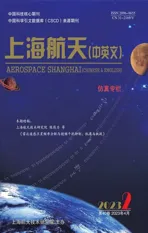

对于液体火箭发动机多种典型故障进行实时仿真并在所实现的实时仿真系统中设置相应的转换工况时间和幅度,得到相应的变工况过程实时仿真结果,同时实时采集24 个相关参数。其中,采集参数包括压力、温度、流量和转速等多种类型,具体参数及其含义见表2。最后采用Minmax 方法,对采集的不同工况下的各个参数进行归一化处理。发动机正常工况、燃烧室燃气泄漏故障以及故障注入发生器燃气泄漏故障时,所监测参数的变化情况如图9~11 所示。

表2 参数符号表Tab.2 Parameter symbol table

4.2.1 正常工况实时仿真结果分析

在发动机工作过程中,设定3 个不同转换工况调节点:额定工况工作点、低工况工作点和高工况工作点。发动机工作40 s 时,实现额定工况向高工况的转变;发动机工作60 s 时,实现高工况向低工况的转变;发动机工作80 s 时,实现低工况向额定工况的转变。参数变化情况如图9 所示。

图9 正常工况下实时仿真结果Fig.9 Real-time simulation results under normal working conditionsr

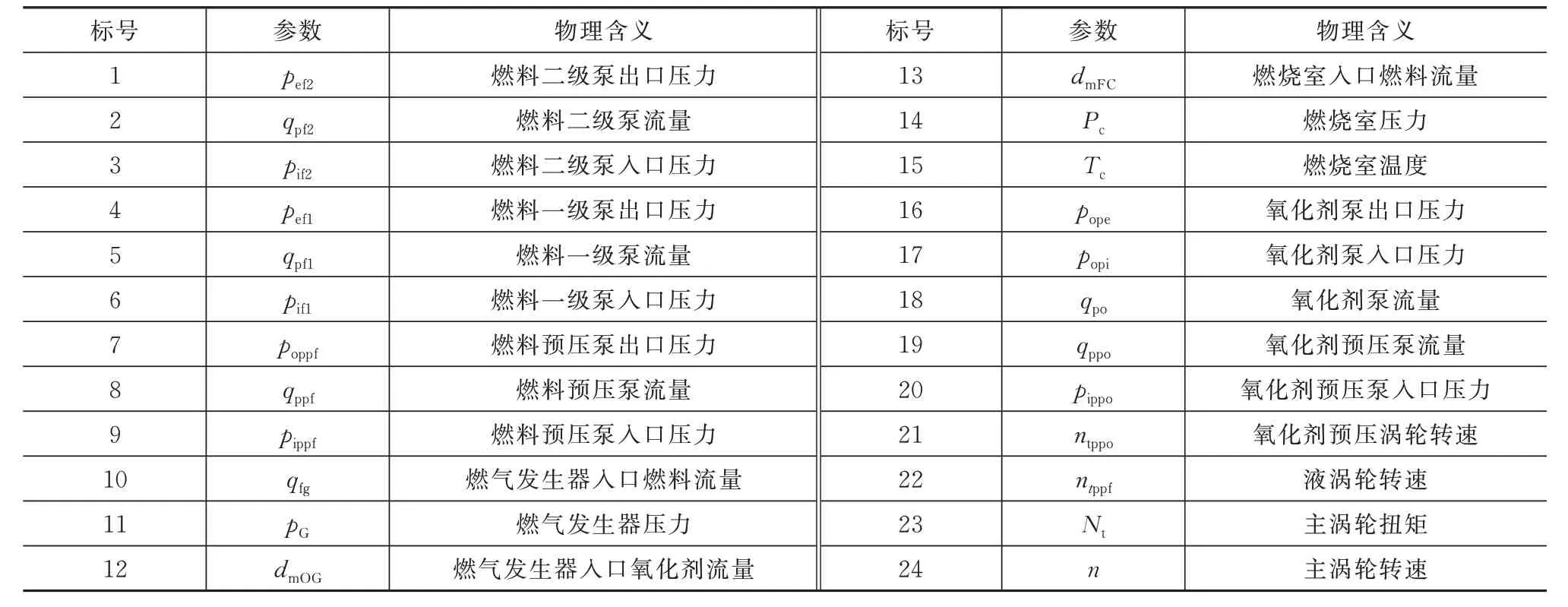

4.2.2 燃烧室燃气泄漏故障实时仿真结果分析

发动机发生燃烧室燃气泄漏故障时,各监测参数相对于其正常值的变化情况如图10 所示。

图10 燃烧室燃气泄漏故障仿真结果Fig.10 Simulation results of the gas leakage fault of the combustion chambe

其中,燃料一级泵出口压力增大,燃料一级泵入口压力减小,燃料预压泵流量大幅度增大,燃料预压泵入口压力有所增大,燃烧室入口燃料流量大幅度增大,燃气发生器入口氧化剂流量增大,燃气发生器压力增大,氧化剂泵流量增大,氧化剂预压泵流量增大,氧化剂预压泵入口压力和出口压力均减小,氧化剂泵入口压力减小,主涡轮转速增大,液涡轮转速与氧化剂预压泵涡轮转速均减小,主涡轮扭矩大幅度增大,燃烧室温度降低。

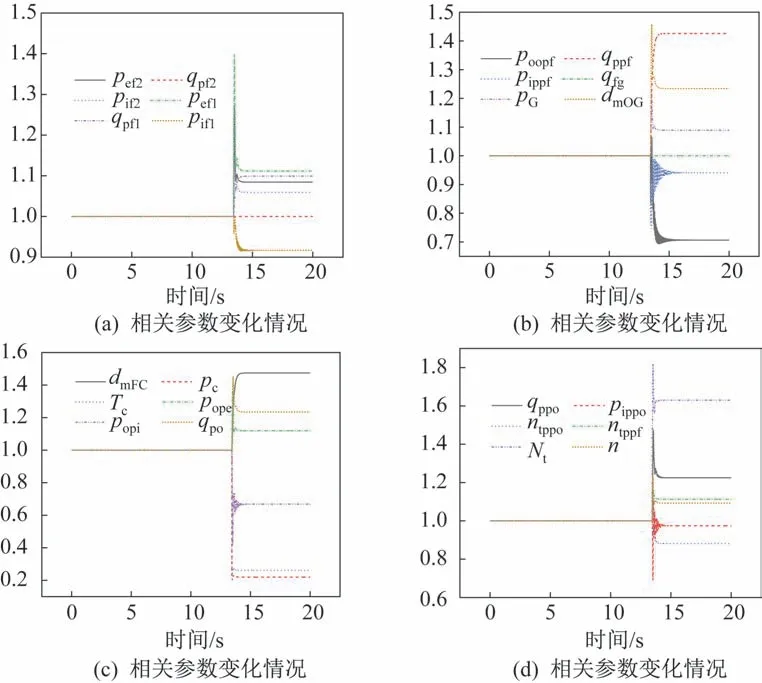

4.2.3 燃气发生器燃气泄漏故障实时仿真结果分析

当仿真运行到13.6 s 时,通过在线故障注入手段,实现了燃气发生器燃气泄漏故障仿真。图11 为发生该故障时,各个参数相对于正常工况下的变化情况。故障注入之前,各监测参数均未发生波动。在故障注入的瞬间,参数大多发生了激烈变化,燃料二级泵入口压力突然减小,燃料预压泵入口压力和出口压力均突然减小,燃烧室压力与温度均突然减小,氧化剂泵入口压力突然减小,氧化剂泵出口压力突然增大,氧化剂泵预压泵入口压力突然减小,氧预压涡轮转速突然减小,主涡轮转速突然增大。

图11 燃气发生器燃气泄漏故障注入特性分析Fig.11 Analysis of the gas leakage fault injection characteristics of the gas generator

通过实时仿真不同工况下的发动机状态,验证了该平台可以提供高保真可信的仿真结果,有助于提高发动机维护效率,为后续诊断算法的优化、控制策略的设计与选择打下了坚实的基础,体现了该平台具有强大的优势。

5 结束语

本文构建了一个统一的火箭发动机仿真与测试平台,旨在提高液体火箭发动机故障维护效率和安全水平。通过对比分析不同型号的液体火箭发动机的特征,提出了一个模块化建模方法。本文开发了实时仿真测试平台,为保证仿真的可信度,采用基于模型的设计方法,实现仿真开发过程的自动化和标准化,并由自动代码生成工具替代人工手动编译方法。本文通过标准化硬件设备,在仿真过程中保证了模型的运行环境,同时保证了平台仿真可信度,对于发动机的不同故障模式进行仿真,展示了该平台良好的实时性优势。

由于该测试平台可以提供高保真和可信度的仿真结果,因此在将来把该平台用于诊断算法和控制策略的改进,有助于提高智能诊断算法的训练效率和提升控制器的控制能力。