不规则半日潮区离岸高桩码头横梁施工技术研究

2023-05-11齐鹏中交二航局第一工程有限公司

◎齐鹏 中交二航局第一工程有限公司

在近海高桩码头工程建设中,潮汐是影响施工进度及施工质量的关键控制因素之一。码头横梁作为现浇混凝土结构,在近海高桩码头设计中,往往处于潮间带之间,其施工安全及质量受潮汐影响尤其明显。本文依托江门码头项目,针对不规格半日潮条件下码头横梁现浇施工中的安全及质量控制难题展开研究分析,提出适应于不规格半日潮潮间带码头横梁施工方法及措施,以期为类似工程项目提供参考与借鉴。

图1 码头平面示意图

1.工程概况

依托项目平面上呈“Π”型布置,为离岸式高桩梁板码头结构,码头平台长480m,宽20m,设置两座引桥,上游引桥长167.9m,下游引桥长188.7m,宽度均为8.0m。码头及引桥横梁总计110榀,中横梁为“倒T”型结构,边横梁为上部长悬臂结构;引桥横梁底标高为1.85m,码头横梁底标高为1.75m。

项目位于江门新会,施工现场潮汐属不规格半日潮,不规则半日潮是指在一天之中有两次高潮和低潮,且两次高潮或低潮的幅度不等,涨潮和落潮的时间也不一样。当地潮位范围为0.12m~2.91m。

(1)横梁位于潮间带间,现浇混凝土施工受不规则半日潮影响,有效施工时间短,且存在较多时候夜间施工,施工安全及质量控制难度大。

(2)码头为离岸式结构,距岸陆较远,横梁现浇混凝土输送不便,距离远,对浇筑质量影响大。

2.总体施工思路

码头横梁在桩基施工完成后开始,由岸侧向海侧从两端引桥依次向前推进。横梁整体上分为下横梁及上横梁两部分,采用两次浇筑成型。第一次浇筑下横梁,下横梁达到设计强度后安装预制纵梁,待预制梁安装完成后,进行上横梁浇筑施工[1]。

3.关键施工技术

3.1 潮间带码头横梁现浇底模支撑系统设计

3.1.1 下横梁支撑系统

现浇横梁底模支撑系统由钢抱箍(钢牛腿)、主横梁、次梁及底模面板组成。

1)钢抱箍及钢牛腿。码头桩基有灌注桩及PHC桩两种结构形式,灌注桩上采用钢牛腿作为支撑焊接于钢护筒上。钢牛腿采用16mm钢板组拼,选择低潮位时焊接固定于钢护筒上[2]。

PHC管桩采用钢抱箍作为支撑锚固于管桩上,钢抱箍设计为两个半圆结构,高30cm,抱箍板厚12mm,两侧牛腿长45 cm。钢抱箍在安装之前对其质量进行检查,安装时在PHC 管桩与钢抱箍之间铺设一层5mm厚橡胶以增大摩擦阻力。两个半圆形抱箍安装后采用12个M24的高强螺栓连接固定,并测力扳手检测螺栓紧固力是否满足设计要求以确保抱箍承载能力满足要求。

2)主横梁及底模设计。底模支撑系统主梁采用工32a型钢,主梁沿横梁方向安装于布置在桩身两侧的钢牛腿或钢抱箍的牛腿上。与牛腿接触面焊接固结,并将桩身两侧的两组工字钢主梁利用φ16拉杆进行对拉连接,确保主梁的侧向稳定性。单根主梁长度21.5m,海侧挑出前沿线0.3m,岸侧挑出后沿线1.2m,主梁上铺设100×100×4000方木作为底模次梁,间隔30cm;间隔1.5m以[10槽钢替代木方以方便安装固定护栏,方木上铺15mm竹胶板作为底模面板。

3)底模支撑系统抗浮设计。底模支撑系统位于潮间带,受潮汐影响,需设置抗浮措施以防止底模支撑系统在潮水作用下失稳。

①底模支撑系统主梁与牛腿焊接并使用拉杆对拉,使主梁紧紧夹着PHC管桩或钻孔灌注桩钢护筒,次梁木方间增加槽钢,使次梁与主梁形成可靠连接,增强整体稳固性。

②用铁丝将次梁木方紧紧与主梁成背带式绑扎,防止木方因潮汐作用左右晃动。

③面板与木方用铁钉连接,每条木方上铁钉的间距不大于1m。

3.1.2 上横梁支撑系统

图2 钢牛腿结构示意图

图3 抱箍结构示意图

图4 传统斜支撑体系示意图

码头横梁截面形状一般分为两种形式,中间部横梁分为倒“T”形结构,上横梁宽度较下横梁窄,上横梁施工以下横梁为支撑。码头平台两端横梁一般设计为悬臂式结构,上横梁向码头外侧方向延伸处下横梁范围。

图5 钢框架结构在长悬臂横梁中的应用示意

图6 钢凳式安全通道示意图

图7 上横梁操作平台示意图

图8 下横梁模板立面图

图9 下横梁模板截面图

码头端横梁中的上横梁一般设计为悬臂式结构,在端横梁悬臂施工时,一般是在下横梁上预埋埋件设置支撑体系,并在PHC桩上安装双抱箍设置斜支撑受力点。该方法施工工效低下,且受潮位影响大。针对本工程工期紧、受潮位影响的特点,设计了一种钢框架式架构支撑体系,该框架结构由工字钢I22在陆域焊接拼装,船运至现场直接安装固定,大幅度缩短了现场加工安装时间,同时有效解决了潮位对支撑体系安装的影响,保证了结构安全。

3.2 潮间带码头横梁现浇底施工通道设计

本工程横梁标高位于潮间带间,且潮汐为不规格半日潮,施工作业窗口期短。施工通道及作业平台的设计很大程度上决定了施工的安全性及经济性。综合现场潮位情况,提出了装配式施工通道及施工平台设计的理念[3]。

3.2.1 下横梁施工通道设计

横梁施工期间施工通道沿引桥及码头平台后沿设置,横梁现浇期间,施工道道以横梁现浇底模支撑系统为支撑,考虑潮水影响,在底模支撑系统主梁外挑部分安装钢凳,在钢凳上安装装配式施工通道,钢凳用于抬高施工通道标高,避免在高潮位时安全通道被淹没,施工通道同时作为混凝土输送泵管安装支撑。

3.2.2 上横梁施工操作平台设计

上横梁施工时因横梁外搁置平台宽度仅20-25cm,施工操作平台布置困难。在本工程中设计挂篮式操作平台作为临边防护。操作平台结构采用Ф10圆钢及Ф48×3钢管加工,利用Ф48×3钢管作为挂梁,挂篮两处挂钩置于钢管端侧0.5m处,上横梁侧模板吊篮钢管放置在纵梁上;端模安拆时,钢管穿入梁顶钢筋固定,吊篮插入前钢管固定。该操作平台重量较轻,单个工人即可搬移,提高了施工效率。

3.3 潮间带码头横梁现浇施工及质量控制措施

3.3.1 钢筋、预埋件安装

钢筋、预埋件等均在陆上下料加工,由船运至现场绑扎安装。钢筋绑扎要求横平竖直,各节点上梅花状绑扎铅丝,铅丝绑扎扎头弯向梁内,其扎丝头不得伸入砼保护层内。根据设计图纸要求,横梁底面保护层厚度为120mm,侧面、顶面均为70mm。钢筋绑扎完后按竖向间距50cm、横向间距100cm布置保护层垫块。预埋件与钢筋安装同时进行,侧模安装前,检查预埋件是否遗漏,标高、点位、数量、型号等是否准确,检查无误后方可安装侧模,并在砼浇筑前进行复检[4]。

3.3.2 侧模安装

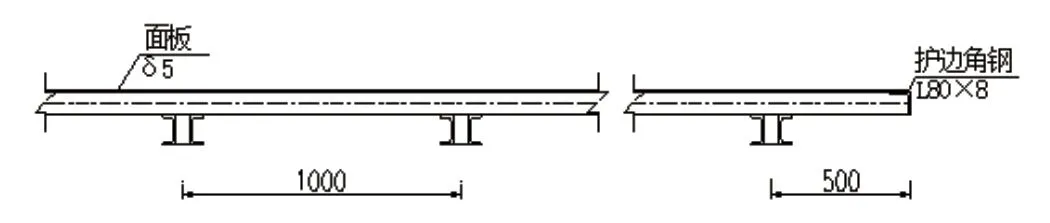

下横梁侧模采用钢制模板,侧模面板厚5mm,横肋采用单[10通长设置,标准间距300mm,竖肋采用双[10槽钢,间距1000mm布置,双[10之间留出4cm的间隙便于拉杆穿过,竖肋上口外伸0.15m,下口外伸0.23m,在其上下两端分别安装两条对拉螺杆φ20;侧模两端用L80×8的角钢护边并设置螺栓孔,用于模板对接时螺栓固定。

3.3.3 混凝土浇筑

本工程为离岸高桩码头,砼需进行长距离泵送,拖泵布置于引桥岸侧防洪堤上,以下横梁施工通道为输送通道,作为人员流动及泵管布设线路至待浇筑横梁处,每一跨设置一个浇筑点,以均匀布料。

砼采用商品混凝土,为确保混凝土输送安全及顺利进行,对混凝土输送管道进行加固。干管每隔1.5m用支架或台垫固定,以便于排除堵管、装拆和清洗管道,配管不得直接支承在钢筋、模板及预埋件上。

3.3.4 桩芯砼浇筑

为保证桩芯砼浇筑质量,桩芯砼与横梁砼分开浇筑。在横梁底模支撑系统安装完成后,选择低潮位将PHC桩内部水抽至桩芯底面以下后安装桩芯底模。为提高现场施工效率,预先将桩芯钢筋笼在岸上绑扎成型,待桩芯底模安装完成后再将绑扎好的桩芯钢筋笼安装到位。选择退潮时浇筑桩芯混凝土,并采用振捣棒振捣密实。

3.3.5 横梁砼浇筑

1)横梁浇筑分两次进行,先进行下横梁浇筑施工,上横梁待预制梁安装完成后再浇筑。

2)浇筑混凝土选择在退潮后进行,保证在潮位上涨之前完成混凝土浇筑并完成初凝,防止未完成初凝砼受潮水冲刷。

3)横梁严格按照规范要求分层浇筑,分层厚度不超过50cm,振动棒在振捣时移动间距不得超过50cm,与侧模保持5~10cm的距离,振动时插入下层混凝土5~10cm,对每一振动部位必须振动到该部位混凝土密实为止,振动完毕后应边振动边徐徐提出振动棒,振动棒在振动时避免碰撞模板、钢筋。

4)混凝土浇筑应连续进行,如因故必须间断时,其间断时间应小于前层混凝土的初凝时间,当超过时需预留施工缝,施工缝的处理按照施工技术规范要求进行。

4.结束语

不规则半日潮区离岸高桩码头施工中,受施工窗口期影响,现浇横梁施工是整个工程的关键控制因素。本文依托江门项目的特点及当地环境条件,在施工过程中,采取有效的趁潮施工及抗浮措施,并采用装配式操作平台、框架式钢结构支撑体系等装配式临时结构,缩短了现场施工时间,提高了施工工效,降低了施工安全风险,确保了工程的施工质量,在施工安全、质量、进度及创造效益等方面效果显著,为以后类似项目提供借鉴。