燃料电池汽车车载氢系统安全性测评技术分析

2023-05-10郑皓天张岳秋郝冬陈向阳兰昊杨沄芃

郑皓天,张岳秋,郝冬,陈向阳,兰昊,杨沄芃

1.中国汽车技术研究中心有限公司,天津 300300;2.山东科技大学,山东青岛 266590;3. 北京市机动车排放管理事务中心,北京 102612

0 引言

燃料电池汽车(fuel cell vehicle, FCV)在正常运行过程中,氢气的储存与供给往往会因部件失效而产生氢泄漏类的安全性问题。车载氢系统是燃料电池汽车的核心子系统之一,发展车载氢系统安全性能测试和评价是促进燃料电池汽车产业健康有序发展的重要工作。

为保证车载氢系统的氢安全性,国内外专家学者从模拟仿真、试验检测及事故案例分析3个角度开展了系列研究。在模拟仿真层面,齐同仑等[1]对燃料电池车载氢系统进行有限元分析,检验车载氢系统相关零部件在整车碰撞工况中是否出现可导致氢泄漏的损伤,并从固定位置脱落及泄漏情况来评估车载氢系统的安全性,提出车载氢系统结构强度的判定方法。在试验检测层面,孙田等[2]提出一种判定车载氢系统结构强度的方法,并针对80套国产车载氢系统进行安装强度试验,根据我国标准分析车载氢系统制造装配水平;李前[3]通过对比分析国际法规的各项要求,并结合我国车载高压储氢系统的特点,从安装要求、型式试验要求和关键试验项目3个角度分析研究,提出了我国车载高压储氢系统安全泄压装置的技术要求;刘光辉等[4]针对5辆燃料电池公交客车整车氢气泄漏、整车氢气排放等性能进行了检测。在事故案例分析层面,Yang等[5]总结了氢安全性事故及其主要表现形式;李晨[6]进一步分析了车载氢系统事故原因,为企业在车载氢系统氢安全技术方面的研发提供思路;胡华为等[7]对近3年储氢系统发生的事故进行汇总,从设计、配件、设备、人才方面存在的安全问题进行分析,并提出安全性相关的建议。

本文结合目前车载氢系统氢安全的标准体系及相关测试规范,对车载氢系统安全性测评方法进行分析和总结,并结合实际经验,重点探讨部件强度试验、安装强度试验、气密性试验和环境适应性试验的相关试验检测方法,构建车载氢系统安全性能检测与评价体系框架,旨在为建立更加科学的定量测试与评价方法提供有益的借鉴和参考。

1 车载氢系统结构

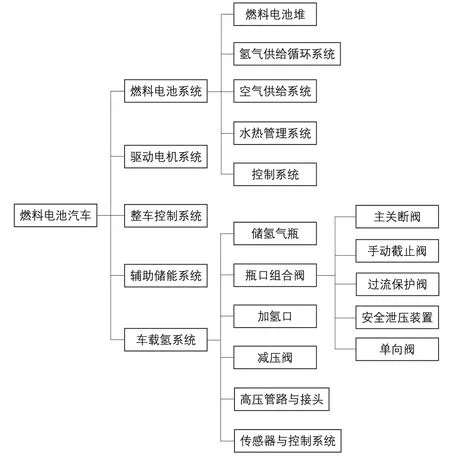

FCV主要由燃料电池系统、驱动电机系统、整车控制系统、辅助储能系统及车载氢系统等五大系统构成,其中燃料电池系统和车载氢系统是FCV的核心子系统。燃料电池汽车主要部件构成如图1所示。车载氢系统是FCV系统中氢安全风险最高的部分,其主要由储氢气瓶、瓶口组合阀、加氢口、减压阀、高压管路与接头以及传感器与控制系统组成。

图1 燃料电池汽车主要部件构成

根据国家标准的定义,车载氢系统是燃料电池电动汽车上从加氢口至减压阀中与氢气加注、储存、输送、供给和控制有关的装置。储氢气瓶由塑料内胆(或铝内胆)和碳纤维储氢材料构成。随着车载氢系统储氢压力的提高,目前多采用碳纤维材料作为储氢气瓶的承压材料,以获得较轻的质量,从而保证车载氢系统具有足够的质量储氢密度。瓶口组合阀一般由主关断阀、手动截止阀、过流保护阀、安全泄压装置和单向阀等构成并集成于储氢气瓶瓶口处。其中,安全泄压装置多采用温度驱动的压力泄放装置(TPRD)。

2 国内外车载氢系统相关标准

高压氢气在应用过程中往往会因设备的灾难性破裂、氢气的大量泄漏或缓慢泄漏而产生一些安全性问题。车载氢系统在实际使用过程中会面临各种各样的环境和工况,因此需要研究和验证其安全性。车载氢系统氢安全的测试评价对推动燃料电池汽车产业健康快速发展、促进新能源汽车产业化进程都具有指导意义,而相关的标准是进行可靠测试评价的重要依据。随着各国对燃料电池汽车产业的不断投入,燃料电池汽车技术逐渐成熟,各国及各区域燃料电池汽车相关标准也在不断制定和完善中。

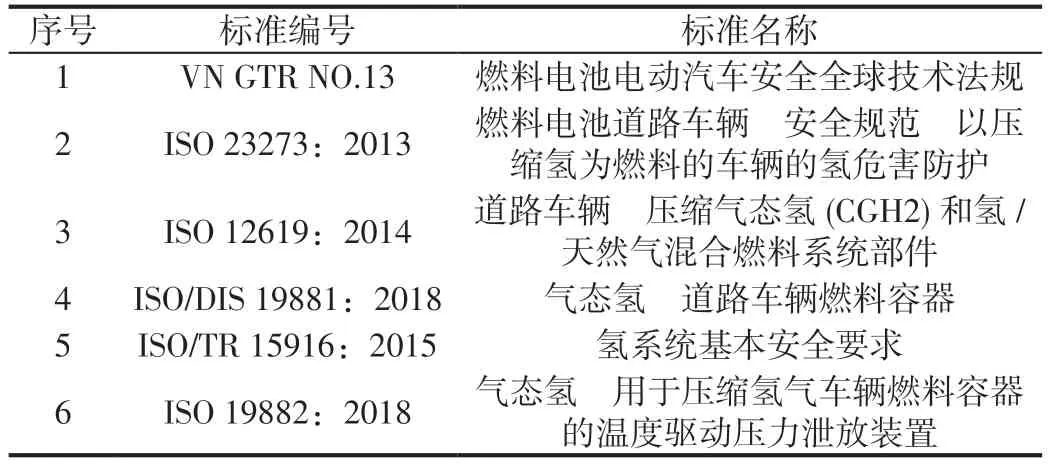

国际技术标准体现着行业最新的技术与标准化动向,引领着国际车载氢系统氢安全相关标准的制定。当前,国际标准化组织(ISO)针对车载氢系统已经制定并发布了许多标准,详见表1。其中,ISO 12619:2014《道路车辆压缩气态氢(CGH2)和氢气/天然气混合物燃料系统组件》共包含16项子标准[8],规定了应用高压气态氢作为燃料的FCV的阀门、管路等各组件的设计要求与定义,规定了其性能要求与通用测试方法。此外,针对氢安全专门制定的全球技术法规VN GTR NO.13《燃料电池电动汽车安全全球技术法规》[9],包括车载氢系统各部件尺寸和标识的说明,同时就结构和功能安全性的特殊要求,对燃料电池电动车辆进行了统一的规定,对燃料电池汽车标准的制定起到了纲领性作用。总之,国际上针对车载氢系统氢安全的发展热点开展了大量的标准研究和制定工作,积极推动了各国国家标准工作的制定。

表1 国际车载氢系统相关标准

我国在车载氢系统检测的技术条件和试验方法方面初步构建了标准体系,相关标准见表2。一方面GB/T 24549—2020《燃料电池电动汽车 安全要求》[10]统筹考虑了在整车层级方面车载氢系统和关键零部件的一般安全要求,另一方面也提出了车载氢系统部件级规范与标准,如GB/T 26779—2021《燃料电池电动汽车加氢口》[11]和GB/T 35544—2017《车用压缩氢气铝内胆碳纤维全缠绕气瓶》[12]分别对加氢口与储氢气瓶的型式和参数、技术要求、试验方法及检测标准做出明确规定。此外,GB/T 35544—2017《车用压缩氢气铝内胆碳纤维全缠绕气瓶》还规定了温度驱动安全泄压装置(TPRD)、截止阀和单向阀的型式试验方法与合格指标等。

表2 我国车载氢系统相关标准

3 车载氢系统安全性测评体系分析

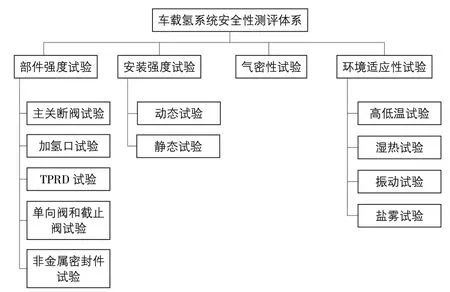

为进一步完善车载氢系统安全性测试评价,由全国汽车标准化技术委员会电动车辆分技术委员会组织修订的国家标准《燃料电池电动汽车车载氢系统技术条件》已于2022年11月完成征求意见,再综合国家标准GB/T 26779—2021《燃料电池电动汽车加氢口》和GB/T 35544—2021《车用压缩氢气铝内胆碳纤维全缠绕气瓶》,对我国车载氢系统安全性测评体系进行分析。车载氢系统安全性测评体系由部件强度试验、安装强度试验、气密性试验和环境适应性试验组成,如图2所示。

图2 车载氢系统安全性测评体系

(1)部件强度试验。车载氢系统的安全保护装置能够在安全状态异常时适时排出氢气或停止氢气供应,为避免车载氢系统安全保护失效,需要对主关断阀、加氢口、TPRD、单向阀和截止阀以及非金属密封件等核心部件的强度进行试验。

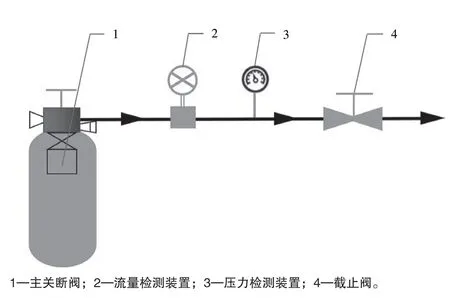

主关断阀试验需将主关断阀下游管路与压力检测装置、流量检测装置和截止阀按图3所示连接,通过向气瓶中充装空气和氮气模拟氢气在氢系统的工况以检测主关断阀功能。其具体步骤包括:向车载氢气瓶(组)中充装干燥空气或氮气至公称工作压力;关闭截止阀,按技术要求控制主关断阀开启;监测下游压力和流量变化,若压力升高并保持稳定,打开截止阀后流量正常,则主关断阀正常开启。

图3 主关断阀试验示意

加氢口是车辆上与加氢枪相连接的部件总成,加氢口外保护盖内侧应有明显的包括工作压力、氢气标志在内的相关标志。其安全要求与测试方法应参照GB/T 26779—2021《燃料电池电动汽车加氢口》所述试验方法进行(表3)。

表3 加氢口安全性要求与测试方法

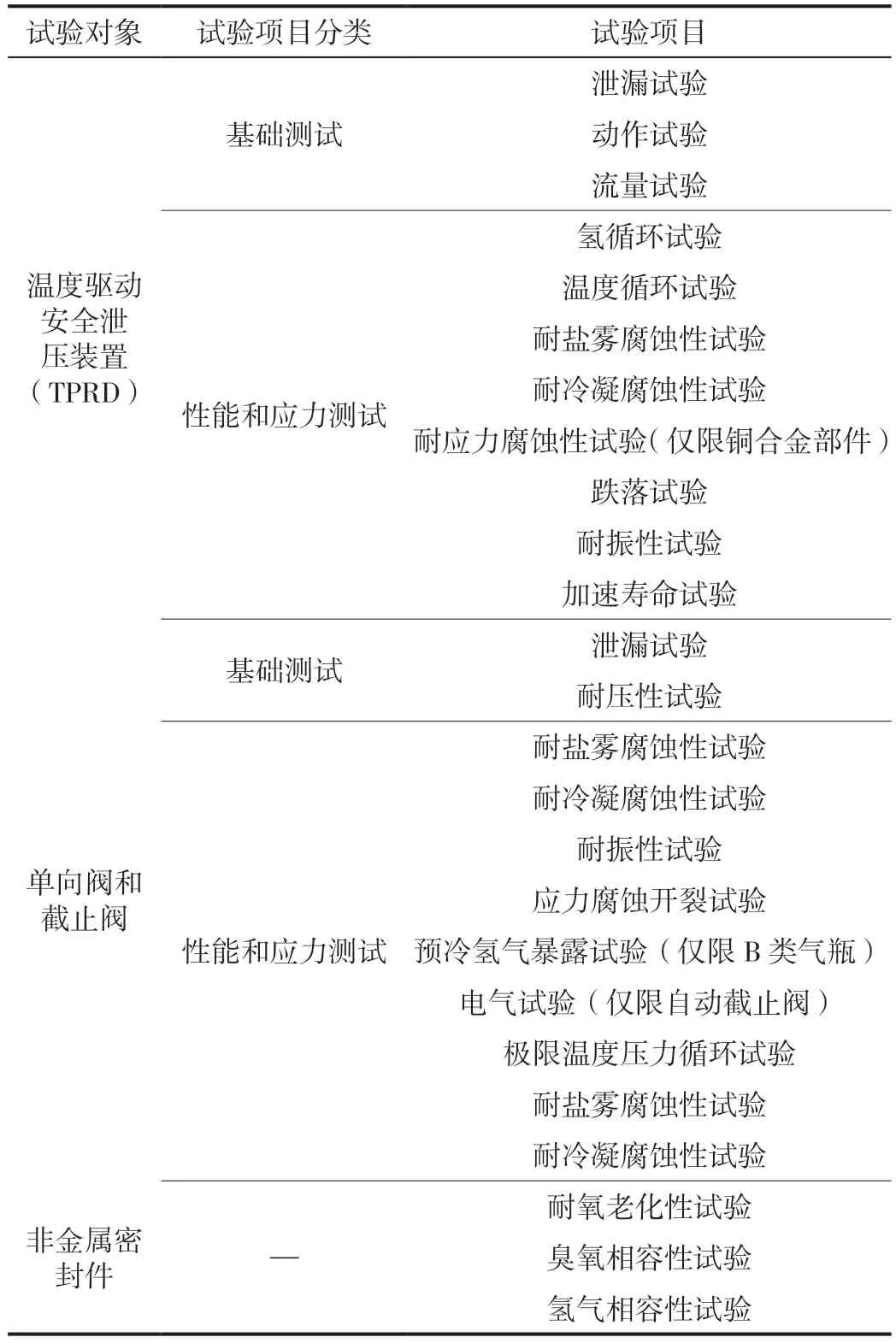

TPRD、单向阀和截止阀以及非金属密封件的型式试验项目见表4,各项试验的测试方法和合格指标可参考GB/T 35544—2017《车用压缩氢气铝内胆碳纤维全缠绕气瓶》中的相关章节。

表4 TPRD、单向阀和截止阀以及非金属密封件型式试验项目

(2)安装强度试验。当车辆运行颠簸或者发生碰撞时,能量的传递可能会造成氢系统框架变形、零部件移动或损坏,导致连接的管路承受应力,而应力超过接头承受能力后最终会导致气体泄漏。储氢气瓶的安装强度直接关系到整车氢安全。为保障车载氢系统的氢气瓶在受到冲击后,紧固部件不发生变形、断裂、松动等现象,设计动态试验和静态试验以评测储氢气瓶安装强度。

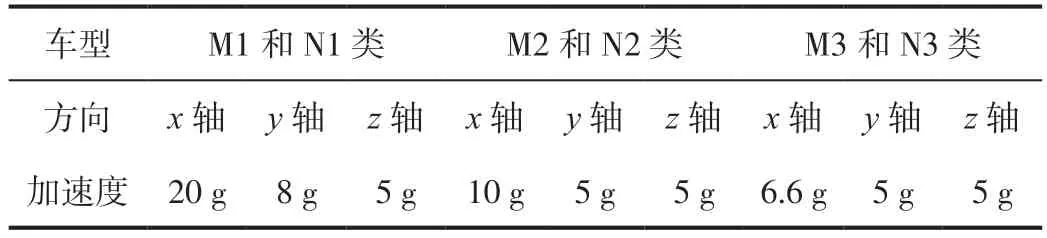

动态试验将储氢气瓶以不使用固定加强的方式固定在试验台上,气瓶中充装干燥空气或氮气至额定充装重量,施加加速度冲击并保持至少30 ms。通常将汽车行驶方向定义为x轴,垂直于行驶方向的水平方向定义为y轴,垂直于水平面的方向定义为z轴。鉴于车型和车辆不同方向对振动强度的要求不同,不同方向所施加的加速度值也有差异,见表5。

表5 动态试验加速度限值

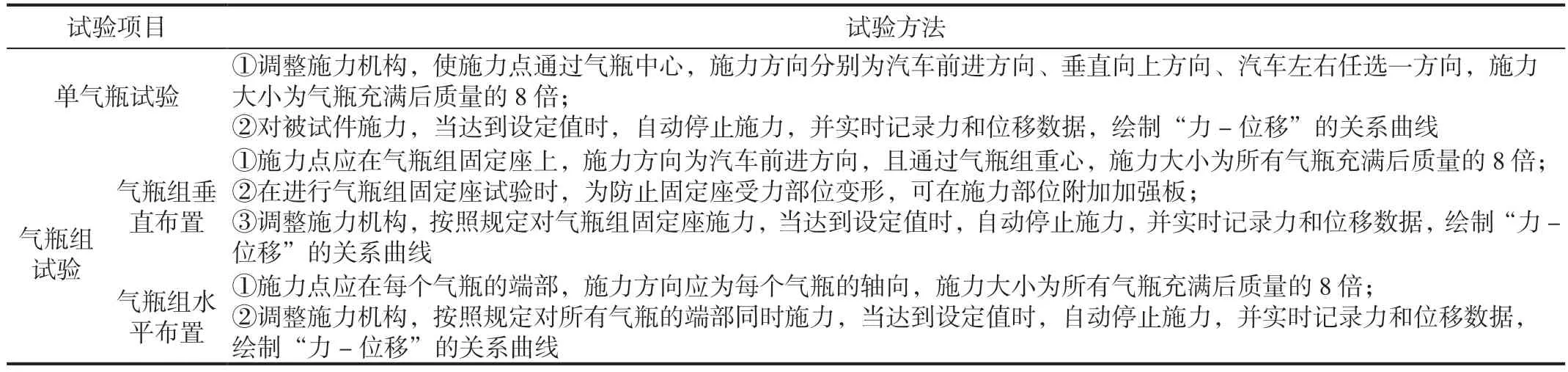

静态试验中,鉴于单气瓶和气瓶组受力差异及气瓶布置方式的差异调整了施力点,通过“力-位移”的关系曲线实现气瓶安装强度的判定。试验方法见表6。

表6 静态试验的试验方法

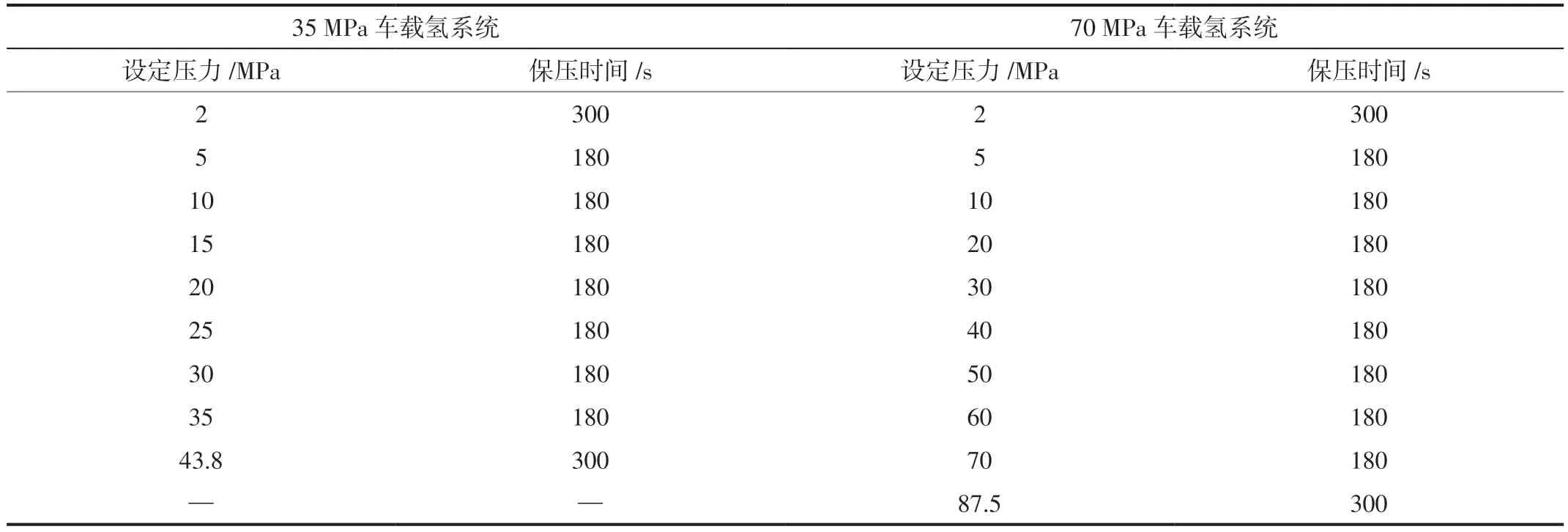

(3)气密性试验。车载氢系统瓶体、瓶阀、管路和各连接处均应密封良好,其检测过程采用了“逐级加压、逐级检测”的方式。通过加氢口加注试验气体,按照表7步骤加压至设定压力并保压一段时间;每达到一个压力点,使用气体检测仪检测样品所有连接处,读取气体泄漏率或泄漏浓度;35 MPa车载氢系统加压至43.8 MPa,70 MPa车载氢系统加压至87.5 MPa,保压5 min,并观察各部件有无损坏。

表7 车载氢系统加压步骤

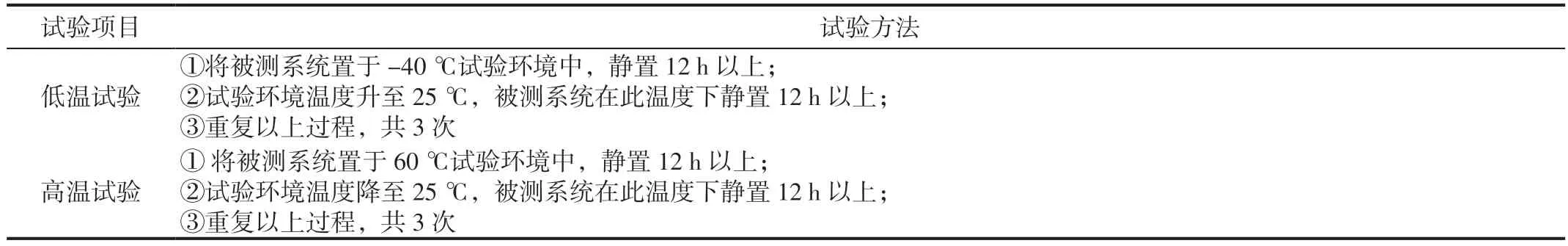

(4)环境适应性试验。为保证燃料电池汽车的环境适应性,使其能在极端环境下满足运输及使用条件,须对车载氢系统耐高温性能、耐低温性能、耐湿热性能、耐振动性能及耐盐雾腐蚀性能展开评测。环境适应性试验包括高低温试验(表8)、湿热试验、振动试验和盐雾试验。

表8 高低温试验的试验方法

湿热试验参考GB/T 2423.4—2008/IEC 60068-2-30:2005《电工电子产品环境试验 第2部分:试验方法试验Db:交变湿热(12 h+12 h循环)》[13]进行试验,试验最高温度采用60 ℃或更高温度,循环5次。试验结束后,应在试验环境温度下静置观察2 h以上。

振动试验要求在车载氢系统的每个方向分别施加随机和定频振动载荷,一般的加载顺序为z轴随机、z轴定频、y轴随机、y轴定频、x轴随机、x轴定频。试验过程中,出现脱落、磨损、变形等异常时,应立即停止试验。

盐雾试验应按照 GB/T 2423.17—2008/IEC 60068-2-11:1981《电工电子产品环境试验 第2部分:试验方法 试验Ka:盐雾》[14]的测试条件进行试验。盐溶液采用氯化钠和蒸馏水或去离子水配制,其浓度为(5±1)%(质量分数)。(35±2)℃下测量pH在6.5~7.2。将试验对象放入盐雾箱并按标准要求进行循环,每个循环持续24 h,在(35±2)℃下对试验对象喷雾8 h,然后静置16 h,共进行6个循环。

每次进行高低温试验、湿热试验、振动试验和盐雾试验之后,需要对车载氢系统的气密性进行测试,以检验各项试验对车载氢系统安全性的影响。

4 结论

本文首先介绍了车载氢系统的结构,梳理和分析了国内外车载氢系统相关标准,结合车载氢系统结构与现有氢安全标准,构建了车载氢系统安全性测评体系,分为以下4个方面:①部件强度试验主要包括主关断阀、加氢口、TPRD、单向阀、截止阀和非金属密封件试验;②安装强度试验包括静态试验和动态试验;③气密性试验;④环境适应性试验包括高低温试验、湿热试验、振动试验和盐雾试验。本文详细阐述了具体的试验方法,为全面测评车载氢系统和关键部件的安全性提供了试验依据。