考虑稠油黏度影响的潜油电泵模拟与优化

2023-05-10刘永辉谢在香周宇驰彭振华刘重伯

刘永辉 ,谢在香,周宇驰,彭振华,刘重伯

1.油气藏地质及开发工程国家重点实验室·西南石油大学,四川 成都 610500;2.中国石油吉林油田油气工程研究院,吉林 松原 138000;3.中国石化西北油田分公司工程技术研究院,新疆 乌鲁木齐 830011;4.中国石油华北油田公司工程技术研究院,河北 任丘062552

引言

机采工艺广泛应用于地层能量不足、不能自喷的油井,一般采取气举和深井泵采油两种方式。在常见的深井泵采油工艺中,潜油电泵(ESP)采油工艺以其泵挂深、排量大、管理方便等特点成为重要的机采工艺和发展方向[1-5]。ESP 系统的主要部件是多级离心泵,通过各级增压以提供将流体从井筒提升到生产设施所需的能量。当该工艺应用于超深稠油油藏时,泵内流体以高黏、高蜡的重质稠油为主,此时潜油电泵内的流动摩擦阻力显著增加,导致需要更高的输入功率,同时造成泵扬程和流量会降低。最终,这种综合效应将会严重降低泵的水力效率,影响潜油电泵的运行性能。

国内外学者在关于黏度对潜油电泵的影响方面进行了大量的实验研究:一方面,用修正因子来估计常规离心泵的增压压力,生成了修正离心泵处理黏性流体时增压压力方程,并对原始校正图进行数字化处理和回归分析,得到曲线拟合的表达式[6-12];另一方面,由于计算流体力学(CFD)对于处理复杂的几何形状内部流场具有独特优势,部分学者使用CFD 方法测试了几种湍流模型预测局部流场特征的能力,并对潜油电泵的黏度效应进行了数值研究,在大范围的流体黏度下,模拟结果与实验结果吻合度较高[11-16]。而叶导轮的几何形状也影响着潜油电泵的特性参数,CFD 模拟证实了叶导轮的相互作用会产生流体漏失,带来额外的能量耗散和局部液压损失,导致压力突然降低[17-21]。此外,潜油电泵各级间的相互作用也不容忽视,现有模拟研究验证了来自导轮的回流会影响下游流体进入下一个叶轮,叶轮内产生的湍流也会向下游扩散到导轮[15-16]。

现有研究考虑的黏度范围和排量有限,且潜油电泵结构复杂,故黏度对潜油电泵的影响规律认识仍不清,且缺少针对潜油电泵举升黏性流体时,不同结构参数对电泵特性曲线的研究。针对上述问题,本文基于CFD 仿真技术,建立潜油电泵物理模型,模拟计算黏度对电泵增压规律以及扬程特性曲线的影响;考虑黏度影响,从叶轮入口宽度、出口宽度、叶片数以及叶包角4 个方面设计优化离心泵结构参数,以得到更加适应稠油井生产的潜油电泵结构,为现场稠油井潜油电泵举升工艺技术提供理论依据和技术支撑。

1 模型建立

1.1 几何模型及网格划分

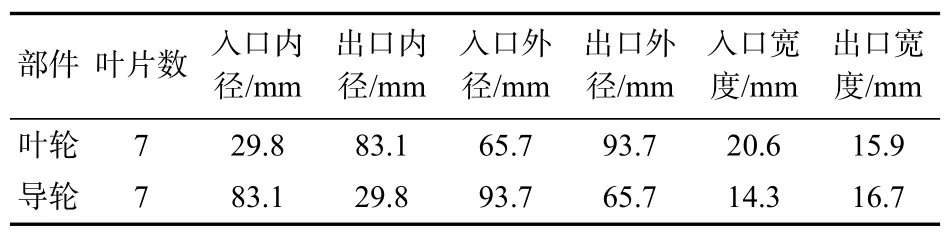

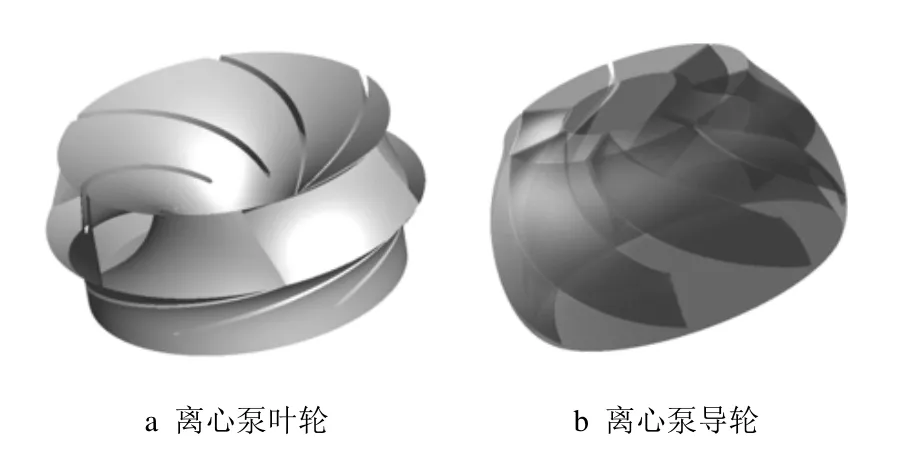

本文选用斯伦贝谢Reda D1050N 系列潜油电泵作为研究对象,以表1 中结构参数数据为基础,简化并构造单级离心泵几何模型,其叶轮和导轮物理模型如图1 所示。泵的额定转速3 500 r/min,额定排量164 m3/d,单级扬程7.946 m,比转速为117.6。为了更好地反映稠油黏度对潜油电泵内的流场影响规律,舍弃了更节约计算成本的单周期模拟方法,转而采用全尺寸模拟,以减小单周期模拟过程中由于摩擦损失和容积损失所造成的误差。

表1 离心泵主要技术参数Tab.1 Main structure parameters of centrifugal pump

图1 离心泵几何模型Fig.1 Geometrical model of the centrifugal pump

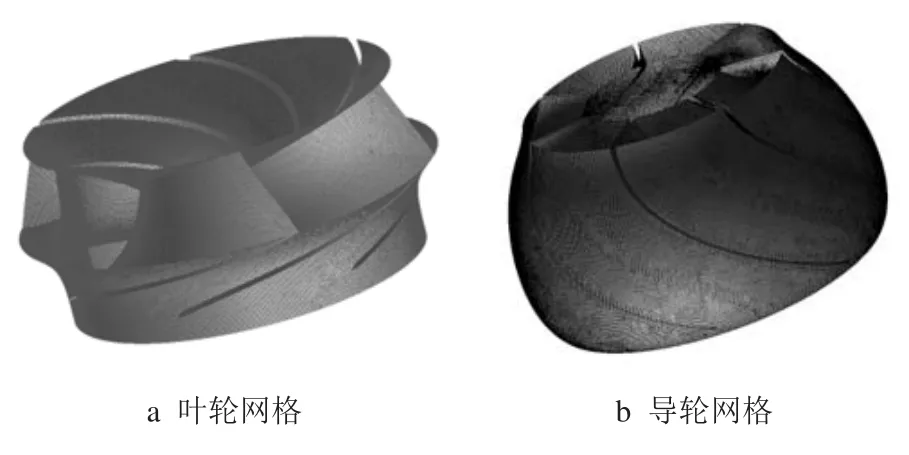

在数值模拟计算中,网格质量对计算结果的精度影响很大,本文采用六面体结构化网格对流域进行网格划分,见图2,综合考虑计算精度和模拟时间,所划分的网格单元数为80 万左右。

图2 离心泵网格划分图Fig.2 Grid generation of the centrifugal pump

1.2 数值模型

利用CFX 流体计算方法对过流部件流场区域进行数值计算,假设潜油电泵中的流动为等温和不可压缩,采用求解时间平均的Navier-Stokes 方程作为流动控制方程

根据Stel 等在2015 年开展的不同湍流模型研究所得到的结果[14],标准SST 湍流模型充分结合了k−ω 模型对分离流的模拟精度高以及k−ε 模型对湍流初始参数敏感度低的优势,可以更好地处理分离流和非常接近壁面的流动。涡黏模型公式为

1.3 潜油电泵特性参数计算方法及边界条件

1.3.1 特性参数计算方法

泵的扬程H,即泵的压头,是指在单位时间内流体通过泵增加的能量,表达式为

1.3.2 边界条件设置

仿真计算时,根据离心泵的工作原理,只有叶轮转动而导轮固定,因此,需要涉及到动叶片和静叶片,在ANSYS CFX 中需要将二者设置为不同的流体域。叶轮动流体域设置为斯伦贝谢Reda D1050N 型泵的额定转速3 500 r/min,绕z轴旋转,导轮流体域设置为静止,以标准大气压作为参考压力。

泵入口采用定压力边界,并根据该泵的允许排量47.690∼262.329 m3/d,将泵出口边界设置为质量流量出口。假定壁面光滑,泵的进口和出口是在同一静压基准水平,忽略叶轮毂平衡孔、叶轮与导轮之间的间隙。

2 黏度影响分析

2.1 黏度对潜油电泵内部流场的影响

2.1.1 压力分布

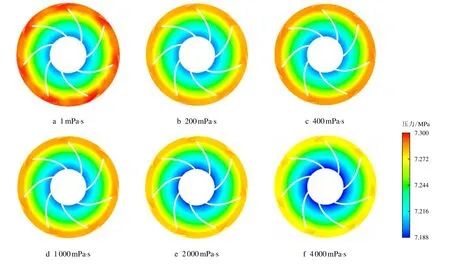

在排量为50 m3/d 时,模拟单级离心泵抽汲黏度分别为1(纯水)、200、400、1 000、2 000 和4 000 mPa·s 等6 种不同黏度的流体,其截面压力分布如图3 所示。

由图3 可以看出,叶轮内部压力梯度分布均匀,随着流体黏度增加,流体流动时的摩擦阻力增加,同时流体与叶片间相互作用增大,造成更大的能量损失,导致叶轮与导轮的进出口压差逐渐减小,离心泵整体压力下降,从而导致电泵增压效果减弱。

图3 离心泵截面压力分布Fig.3 Pressure distribution of the centrifugal pump in cross section

2.1.2 速度分布

图4 所示为叶导轮中间截面速度分布云图。从图4 可以看出,流速在流道内分布不均匀,而流体经叶轮流向导轮,由于叶导轮交界处空间较大,导致其流速降低。流体进入导轮后在导轮叶片后缘处发生冲击,后缘处流速突然增大。随着流体黏度增加,泵送流体的黏滞力增大,因此,流体的流速随之降低。

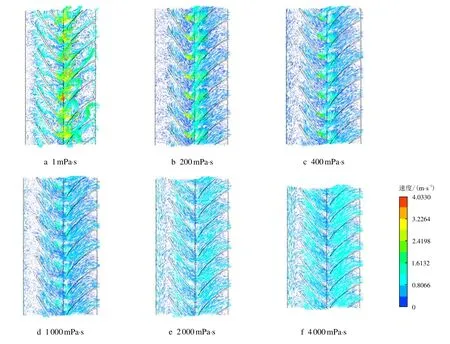

2.1.3 速度矢量分布

叶导轮中间截面速度矢量分布如图5 所示。从图5 可以观察到,当流体黏度较低时,由于叶片几何形状高度扭曲,在叶轮和导轮内沿叶片方向都会形成较大的回流区域。流体由叶轮进入导轮,在导轮叶片后缘处发生冲击,流速突然增大,由于导轮静止,流动方向急剧改变,造成分离损失,流速逐渐降低。当泵送流体黏度增大,摩擦损失会显著增加,流体流动状态从湍流转变为层流,导致叶轮和导轮内部回流变化,回流区域的尺寸和数量均减小。流体黏度对离心泵叶轮和导轮流动影响显著,增大流体黏度对离心泵内回流效应有一定改善。

图5 泵截面速度矢量分布Fig.5 Velocity vector distribution of the centrifugal pump in cross section

2.2 黏度对扬程特性曲线的影响

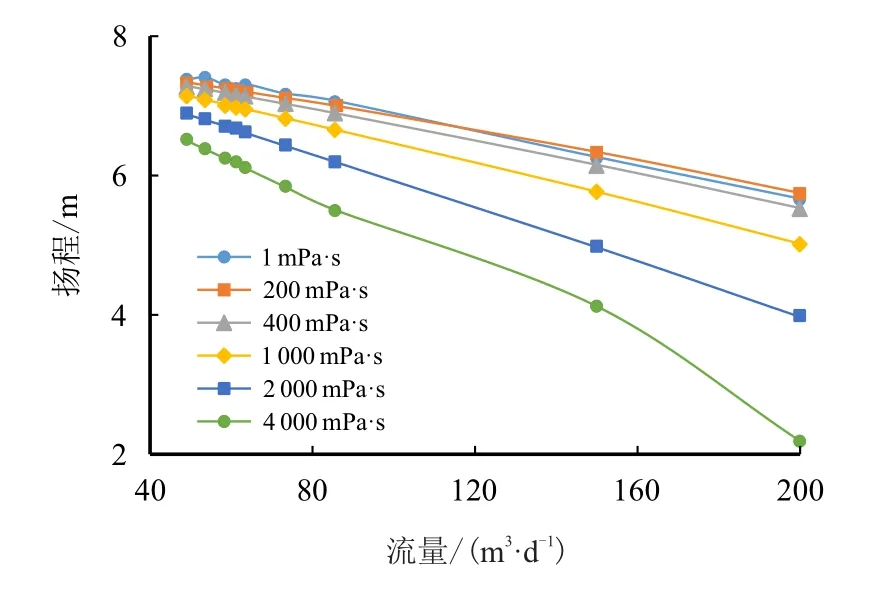

模拟得到黏度分别为1,200,400,1 000,2 000和4 000 mPa·s 等6 种不同黏度下的扬程特性曲线如图6 所示。

图6 黏度对扬程特性曲线的影响Fig.6 Influence of viscosity on head characteristic curve

同一黏度下,随着流量的增加,泵的扬程逐渐降低。相同流量下,抽汲的流体黏度越大,沿叶轮流道产生的切向黏滞力增大,阻止液体沿叶轮流道流动,形成较大的速度梯度,流体流经潜油电泵时的流动摩擦阻力损失增大,总压力增量降低,扬程下降,泵的性能随着黏度的增加而不断恶化。黏度的影响随着流量的增加而显著增加,在流量为200 m3/d,流体黏度4 000 mPa·s 时,所得扬程相比于黏度为2 000 mPa·s 时减少高达44.85%。

3 离心泵结构参数优化

3.1 结构参数优化

考虑泵内流体黏度为400 mPa·s,对叶轮的主要设计参数(入口宽度、出口宽度、叶包角及叶片数)进行敏感性分析研究,并基于斯伦贝谢Reda D1050N 系列离心泵的结构参数,综合考虑叶轮的使用环境,在原始结构参数的附近适当取值。明确这些主要参数对潜油电泵扬程特性曲线的影响规律,确定潜油电泵叶轮性能影响显著的结构参数,进而优化离心泵结构。

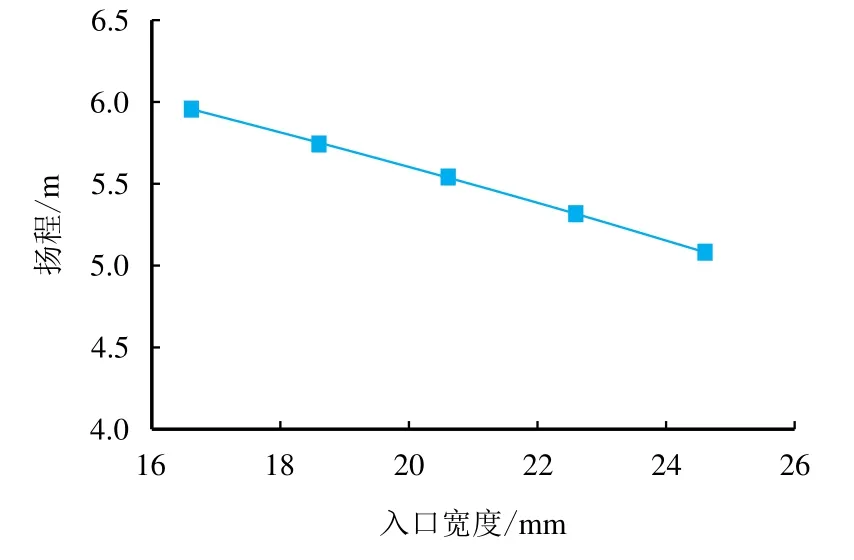

3.1.1 叶轮入口宽度优化

叶轮入口宽度是叶轮入口环空的径向距离,其大小决定了叶轮入口处的水力半径,影响流体入口处的速度大小。本文对16.6,18.6,20.6,22.6 和24.6 mm 等5 种入口宽度进行了敏感分析,得到叶轮入口宽度对扬程的影响,如图7 所示。从图7 可以看出,随着叶轮入口宽度增加,泵的扬程下降。因此,在优化叶轮结构时,可在合理范围内,适当减小叶轮的入口宽度。

图7 入口宽度对扬程的影响Fig.7 Influence of inlet width on head

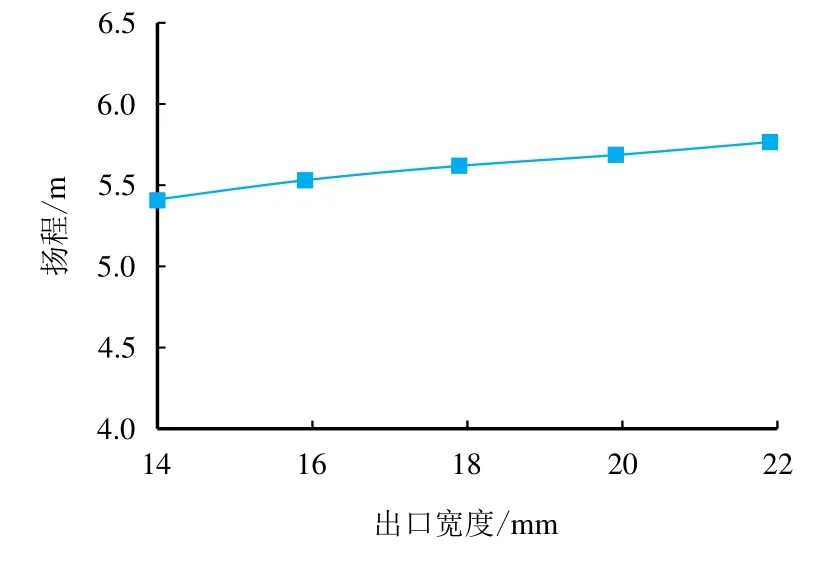

3.1.2 叶轮出口宽度优化

叶轮出口宽度是叶轮出口处的轴向距离,其大小决定了叶轮的出口面积,影响出口处的水力半径。对13.9,15.9,17.9,19.9 和21.9 mm 等5 种出口宽度进行了敏感分析,得到叶轮出口宽度对扬程的影响如图8 所示。从图8 可以看出,随着叶轮出口宽度变大,泵的扬程增大。优化叶轮结构时,可在合理范围内,适当增大叶轮出口宽度。

图8 出口宽度对扬程的影响Fig.8 Influence of outlet width on head

3.1.3 叶轮叶片数优化

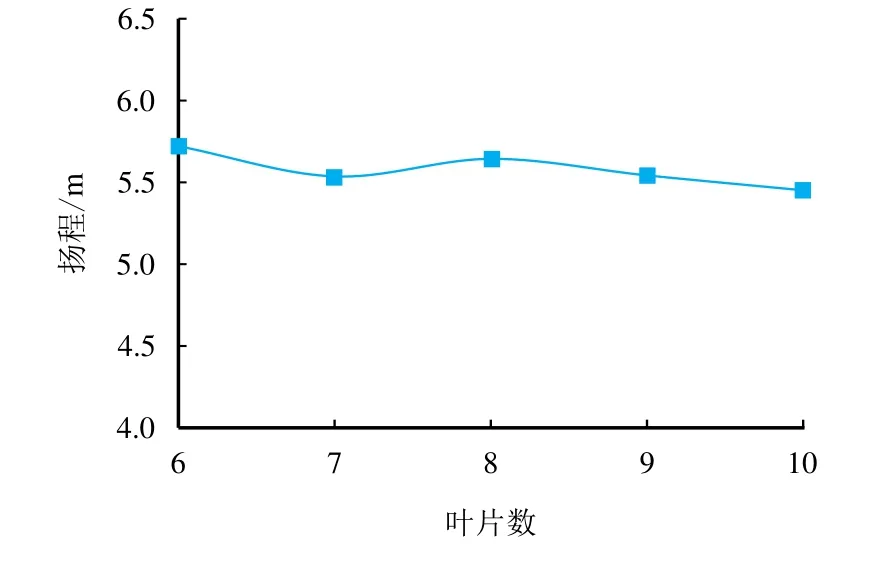

叶轮叶片数是叶轮内叶片的数量,决定了流道的大小,叶片数增加,流道细分数增加,流道变窄。流道的宽窄影响着流体在叶轮内部能量的吸收和流场的稳定性。本文对6、7、8、9 和10 等5 种叶片数进行了敏感分析,得到叶片数对扬程的影响如图9所示。随着叶片数增加,扬程下降,但扬程减少量很小。因此,叶片数对离心泵扬程的影响十分微小。优化叶轮结构时,可以忽略该因素的作用。

图9 叶片数对扬程的影响Fig.9 Influence of number of blades on head

3.1.4 叶轮叶包角优化

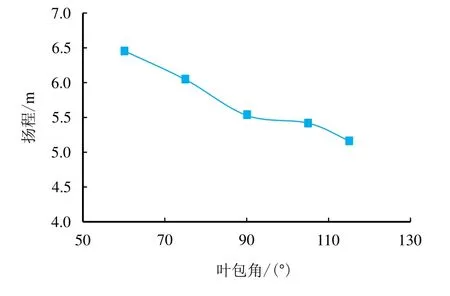

叶包角是指以离心泵转轴为圆心,叶片从叶轮入口处到出口处所扫过的角度。叶包角的变化会引起流道形状的改变,影响流体的流动形态。对60◦,75◦,90◦,105◦和115◦等5 种叶包角进行了敏感分析,得到叶包角对扬程的影响如图10 所示。从图10 可以看出,叶包角逐渐增大,离心泵泵送黏性流体时的扬程逐渐下降,且叶包角对扬程的影响十分显著,优化叶轮结构时,可在合理范围内,选择较小的叶轮叶包角。

图10 叶包角对扬程的影响Fig.10 Influence of wrap angle of blades on head

3.2 优化效果对比

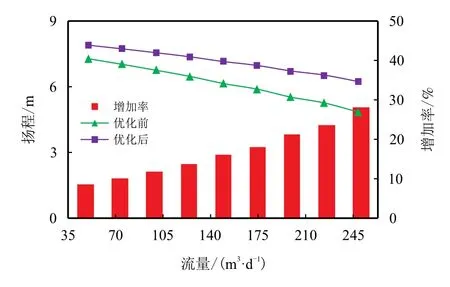

根据前文的分析,最终得到性能较优的叶轮参数组合:入口宽度为16.6 mm,叶片数为6 片,出口宽度为21.9 mm,叶包角为60◦。将优化后的离心泵与优化前离心泵在黏度为400 mPa·s,排量为50∼250 m3/d 模拟时所得到扬程曲线绘制在一起,以对比优化后电泵结构参数的效果,结果如图11所示。

图11 优化前后扬程曲线对比Fig.11 Comparison of head curves before and after optimization

从图11 可以看出,优化后的潜油电泵特性曲线所对应的扬程明显增大,这是因为入口处的水力半径减小,导致入口边界的速度值增大,同时更大的叶轮出口宽度增大了叶轮的出口面积。在该潜油电泵允许排量范围内,扬程最小增幅7.2%,最大增幅28.0%。

4 结论

1)随着流体黏度增加,流体流动时摩擦阻力增大,同时流体与叶片间相互作用增大,造成更大的能量损失;叶轮与导轮的进出口压差逐渐减小,流速降低,离心泵整体压力下降;叶轮及导轮内沿叶片方向都会形成较大的回流区域,而当泵送流体黏度增大,摩擦损失会显著增加,流体流动状态从湍流转变为层流,叶轮与导轮内回流区域的尺寸和数量均减小。

2)相同流量下,抽汲的流体黏度越大,沿叶轮流道产生的切向黏滞力增大,流体流经潜油电泵时的流动摩擦损失增大,总压力增量降低,扬程下降。黏度的影响随着流速的增加而显著增加,当在排量200 m3/d,流体黏度4 000 mPa·s 时,扬程远小于黏度为2 000 mPa·s 时,其减少幅度高达44.85%。

3)基于Reda D1050N 系列离心泵结构参数进行优化设计,最优组合为:入口宽度16.6 mm,叶片数6 片,出口宽度21.9 mm,叶包角60◦。相比于原离心泵,在黏度为400 mPa·s,潜油电泵允许排量范围内,新的离心泵计算的扬程最大增幅28.0%。