时效处理对20Cr渗碳钢制高速直线导轨组织及性能影响

2023-05-10王俊勃姜凤阳董利军史迎建

王俊勃,王 茜,姜凤阳,董利军,史迎建,思 芳,崔 刚,李 超

(1.西安工程大学 材料工程学院,陕西 西安 710048;2.咸阳蓝博机械有限公司,陕西 咸阳 712000)

0 引 言

高速精密直线导轨具有定位精度高、运动效率高等优异性能,被广泛应用于医疗、汽车和航空航天等精密机械设备的核心部件。但直线导轨在加工过程中产生的残余应力,导致其在使用中变形翘曲,甚至出现裂纹,严重影响直线导轨的加工质量和使用寿命[1-3]。因此,采用热时效工艺降低导轨生产过程中的残余应力,解决高速精密直线导轨变形等问题,对得到性能更稳定的导轨具有十分重要的意义[4-5]。

近年来,国内外学者对钢件残余应力消除的研究主要集中于高温热处理[6]。WAWSZCZAK等在对冷轧钢去应力退火处理时发现,退火温度为500 ℃时,钢件的奥氏体和铁素体等组织无明显改变;退火温度为600 ℃和650 ℃时,因钢件中的马氏体发生转变,其硬度略有下降[7]。肖东平等分析了冷变形钢高温去应力处理对变形量的影响,发现变形量较小时,由于钢件仅发生回复而未发生结晶,去应力处理对硬度影响较小;变形量较大时,因组织中再结晶铁素体晶粒增多,硬度出现骤降现象[8]。王家聪等通过对冷拔钢件表面残余应力的研究发现,退火温度为500 ℃时,保温1~2 h对钢件残余应力的降低无明显效果[9]。赵昌海等利用有限元软件模拟了直线导轨冷拔工艺和退火去应力处理时残余应力分布及导轨的变形情况,并推测出随着保温时间延长,去应力效果会更好[10]。然而,目前对高速精密直线导轨时效处理后,钢件残余应力与微观组织以及与硬度间的相互影响的研究较少。

因此,本文以20Cr渗碳钢制得的高速直线导轨为研究对象,采用低温时效处理工艺,消除高速精密直线导轨的残余应力,分析时效处理前后样品渗碳表层及心部组织形貌的变化,并寻找残余应力分布与硬度的关系,为进一步探究导轨后续的加工工艺,提高导轨的直线度和使用寿命提供参考。

1 实 验

1.1 材料制备

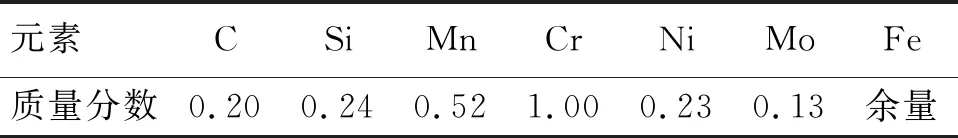

实验所用材料为20Cr钢,其化学成分如表1所示。

表1 20Cr钢的化学成分

将原始钢件冷拔成亚字型结构,经渗碳淬火回火、磨削加工后,采用线切割将20Cr渗碳钢加工成尺寸为14 mm×150 mm×10 mm的样品,横截面如图1所示。

图1 20Cr渗碳钢时效处理前截面示意图

时效处理前样品编号为A0。样品A0置于SX2-18-10型热处理炉内进行时效处理,时效处理方案为随炉加热至200 ℃分别保温4、9、13 h(工艺编号分别为A1、A2、A3),230 ℃保温13 h(工艺编号为B3)以及260 ℃保温13 h(工艺编号为C3)后取出自然冷却至室温。

1.2 测试方法

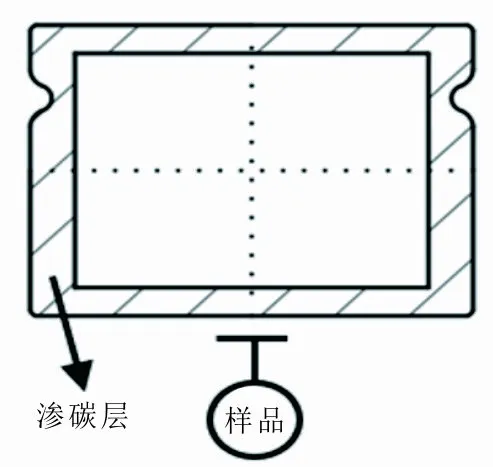

采用线切割将时效处理前后的20Cr渗碳钢加工成尺寸为14 mm×10 mm×10 mm的样品,用不同目数的砂纸对样品测试表面去除氧化层至平整。利用Х射线衍射仪(DX-2700BH)对样品进行物相分析;采用MH-3维氏显微硬度计对不同时效处理前后样品的硬度进行测试,测试位置沿图1中虚线进行,载荷砝码1 kg,加载时间5 s;利用X-350A型Х射线应力仪测量以图1中A面为基准面的导轨表面两点的残余应力,测试条件如表2所示。对时效处理前后样品表面打磨抛光后,用质量分数为4%的硝酸酒精溶液对测试面进行腐蚀,采用OLYMPUS-GX71光学显微镜和QUANTA-450-FEG场发射扫描电子显微镜观察样品渗碳表层及心部的组织形貌。

表2 残余应力测试条件

2 结果与分析

2.1 物相分析

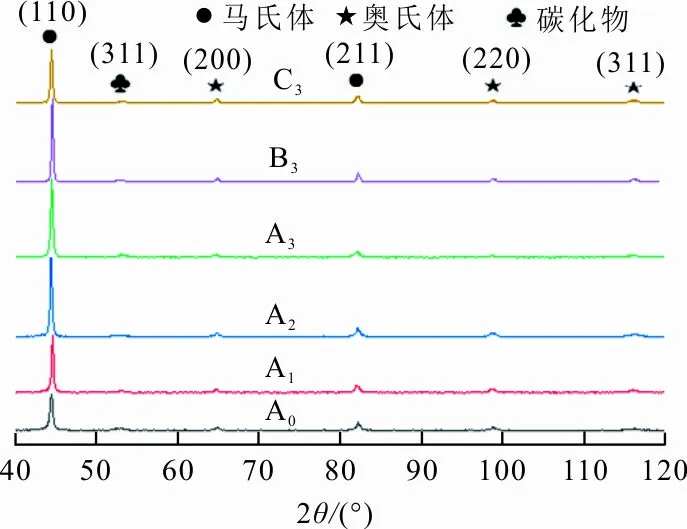

图2为时效处理前后的20Cr钢渗碳表层XRD图谱。

图2 时效处理前后20Cr钢渗碳表层XRD图谱

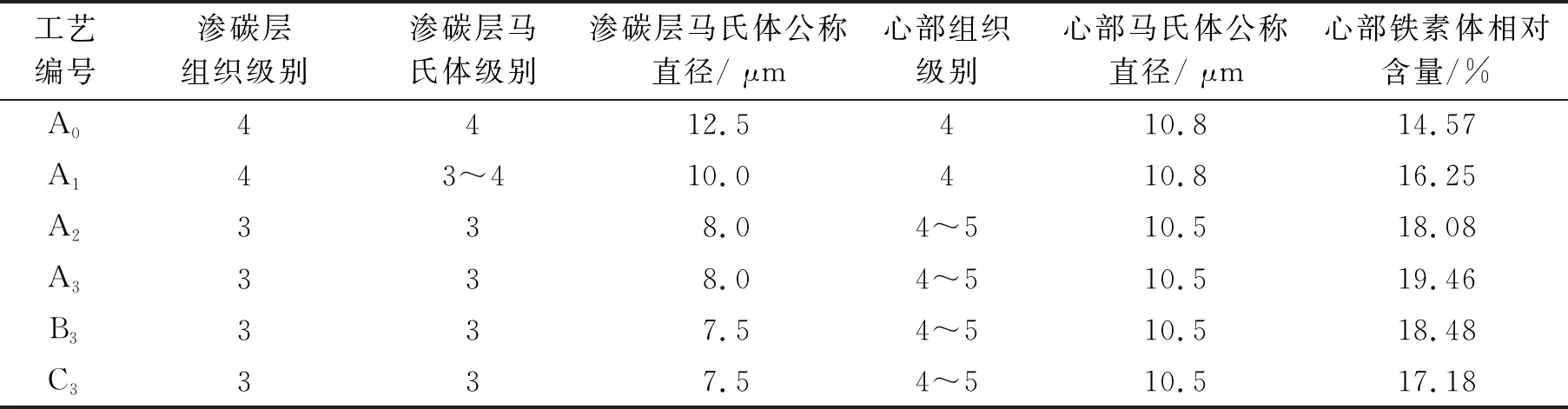

从图2可以看出,经时效处理的20Cr钢渗碳表层微观组织主要仍由马氏体、残余奥氏体和碳化物组成,此外,随保温时间延长,马氏体的衍射峰逐渐增强,表明时效处理可以有效诱导残余奥氏体向马氏体转变,马氏体含量逐渐增加。根据LIU等[11]提出的公式,在不同热处理条件下,样品渗碳表层马氏体起始温度(Ms)与C、Mn、Ni、Cr和Mo等合金元素的含量有关。当合金元素含量越高时,马氏体起始温度越低,奥氏体转变为马氏体所需的驱动力将增加。由YB/T 5338—2006《钢中残余奥氏体定量测定X射线衍射仪法》计算得到的时效处理前后样品渗碳表层残余奥氏体含量如表3所示。

表3 时效处理对20C r钢渗碳表层残余奥氏体含量的影响

从表3可以看出,未时效处理样品A0表层残余奥氏体含量为24.49%,这是由于合金元素Cr和Ni的作用使样品的Ms点降低,致使样品残余奥氏体含量较多[12]。随保温时间延长,残余奥氏体含量逐渐降低,其中A3样品残余奥氏体含量最低,约占15.44%,其含量评判为标准级的3级。这是因为部分碳化物未溶于残余奥氏体,减少了残余奥氏体中碳及合金元素的含量,使Ms点升高[13]。当保温时间延长时,碳原子受热后加速扩散,在组织应力共同作用下,样品表面非平衡组织残余奥氏体分解,部分转化为马氏体,使得残余奥氏体含量降低,进一步促进残余应力的降低[14],因此钢件中残余应力与残余奥氏体含量呈近似线性关系。当温度升高且长时间保温时,B3和C3样品残余奥氏体含量降低幅度减小,主要是受到样品渗碳表层含碳量变化以及合金元素的作用,前者起主导作用,影响了残余奥氏体组织及含量的变化,从而影响残余应力消除效果。

2.2 显微组织

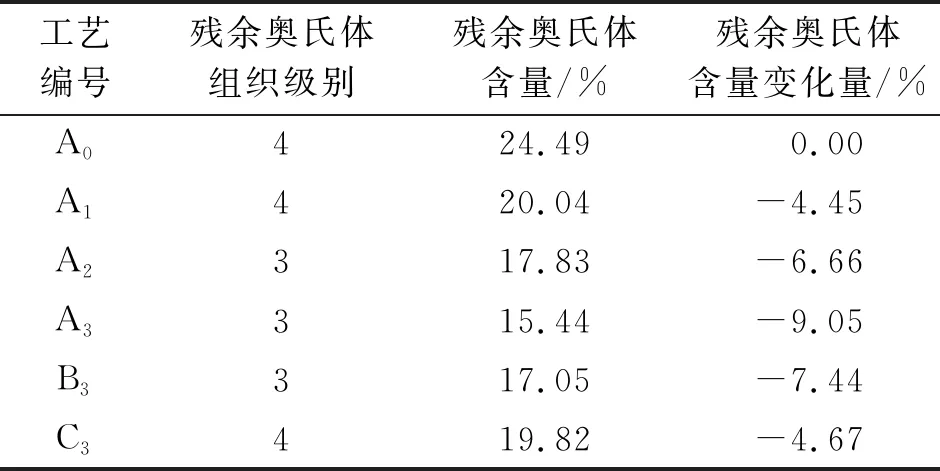

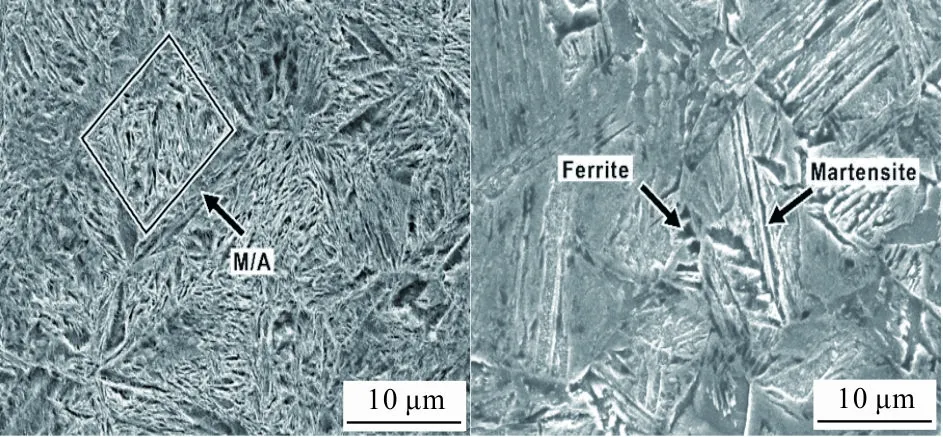

图3为不同保温时间下A0~A3样品渗碳表层(左)及心部(右)光学显微组织照片。可以看出,在不同保温时间下,样品渗碳表层组织均为针状马氏体、残余奥氏体和碳化物,心部组织均为板条状马氏体和铁素体。

(a) A0渗碳表层与心部 (b) A1渗碳表层与心部

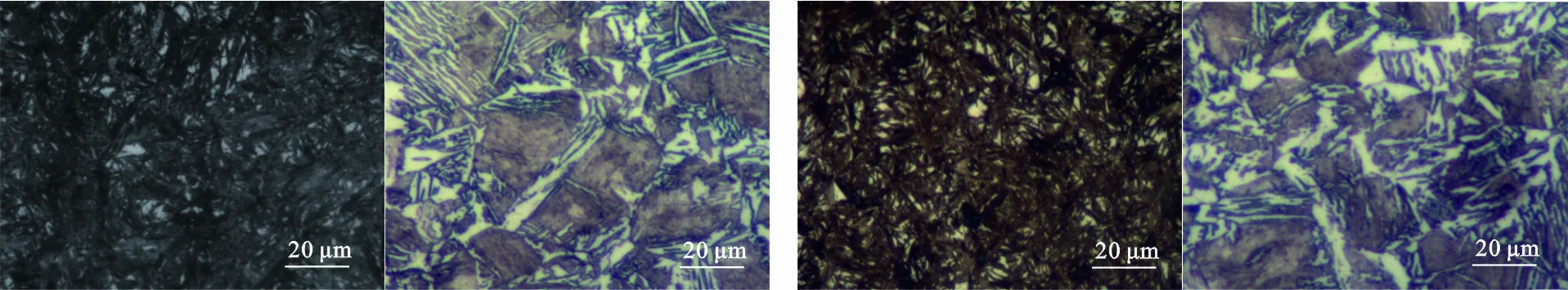

对样品渗碳表层和心部组织进行尺寸测量及相对量计算,并根据标准YB/T 5148—1993《金属平均晶粒度测定法》和GB/T 25744—2010《钢件渗碳淬火回火金相检验》进行样品组织晶粒度测定和级别评判,结果如表4所示。

表4 时效处理前后20Cr钢渗碳表层及心部组织

由表4可以看出,样品心部马氏体组织变化较小,时效处理前后公称直径变化了0.3 μm;心部铁素体的相对含量有所增加,A0样品铁素体含量为14.57%,而A3样品含量增加到19.46%,增加了4.89%。

图4为不同时效处理温度下的各样品渗碳表层(左)及心部(右)SEM显微组织。结合图4和表4发现,A0样品马氏体组织为针状,其公称直径为12.5 μm,为标准的第4级。而A3样品渗碳表层马氏体组织为细针状,其公称直径为8 μm,达标准的第3级。A3样品渗碳表层组织较致密,分布较均匀,组织晶界仍然较清晰。这是因为合金元素以及时效处理过程中渗碳层组织发生相变,碳化物析出和残余应力释放的共同作用促成的。20Cr渗碳钢中Mo元素能促进马氏体组织的形成,并且对渗碳层中形成贝氏体有一定的抑制作用,同时还有细化晶粒尺寸的作用[12];经时效处理后,样品渗碳层中非平衡态残余奥氏体组织部分分解,向马氏体组织转变;碳化物从马氏体中析出,使其体积发生改变,残余应力降低,样品经长时间时效处理后,马氏体针状界面经碳和间隙元素的扩散、聚集和重新分布,位错密度降低,针状边界逐渐细化,碳化物析出更明显,残余应力消除效果更加显著[15]。因此,时效处理过程中样品渗碳层组织转变及碳化物析出等因素对残余应力消除作用不容忽略。时效处理温度提高后,B3和C3样品渗碳表层针状马氏体组织界限变得模糊,马氏体中含碳量降低,碳化物体积分数增加,固溶强化作用减小,导致样品软化[16]。

(a) A0渗碳表层与心部

2.3 维氏硬度分析

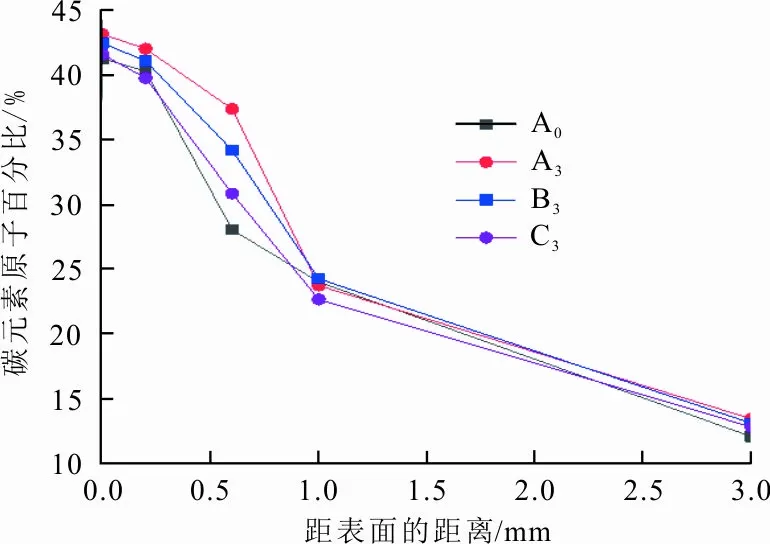

分别对时效处理前后20Cr钢渗碳层不同深度处碳元素含量进行分析,结果如图5所示。

图5 时效处理前后20Cr钢渗碳层深度处碳元素含量

从图5可以看出,时效处理前后,样品从表层到心部,含碳量均呈现降低的趋势,碳浓度梯度略微不同。由于20Cr渗碳钢中Cr和Mo为碳化物形成元素,Ni为非碳化物形成元素。当前者以碳化物元素为主导作用时,碳浓度的梯度更陡;当后者以非碳化物元素为主导作用时,碳浓度的梯度变平缓[12]。此外,当表层碳及合金元素成分与心部的碳及合金元素成分存在差异时,导致渗碳层表面呈现压缩残余应力,心部呈现拉伸残余应力。观察其渗碳层含碳量可知,与其他时效处理工艺相比,A3样品含碳量最高,当表层含碳量越高时,其硬度值就越高[17-18]。

截面深度对20Cr渗碳钢硬度的影响如图6所示。测量时效处理前提前后样品维氏硬度时,对样品施加的载荷为1 kg,加载时间为5 s。

图6 截面深度对20Cr渗碳钢硬度的影响

从图6可以看出,随着表面距离的增加,时效处理前样品渗碳层硬度呈现先升高再降低的变化,而时效处理后样品渗碳层硬度均呈现先降低再升高然后逐渐降低的规律。对比时效处理工艺发现,时效处理后的样品表面硬度均有提高。其中A0样品表面硬度为660.1HV1/5,A3的表面硬度最高,达729.3HV1/5,与A0样品相比,表面硬度值提高了约10.48%。一方面是由于表面含碳量较高时(见图5),样品表面硬度会有所提高。另一方面是由于渗碳体的析出,细小分布的合金碳化物形成。未及时析出形成饱和固溶体的Cr、Mo等合金元素,保温达到一定时间时,会析出和形成更细小的合金碳化物[15]。且残余奥氏体中碳及合金元素含量降低,有部分残余奥氏体转化为马氏体,残余奥氏体含量降低时,促进碳化物析出,使得样品表面硬度提高[19]。在距表面约0.6 mm深度,随保温时间增加,样品硬度出现不同的峰值,A0样品硬度为724.3HV1/5,A3样品最大硬度为733.7HV1/5,与A0相比,增加了9.4HV1/5,主要与其表层碳含量较高以及马氏体、残余奥氏体和碳化物组织含量有关。距离表面深度2.5 mm处,硬度为386.4HV1/5,与最大硬度值相比下降约47%。经时效处理后,距表面深度增加,样品心部的碳含量降低,铁素体组织含量增加(见表4),体积膨胀比例减小,致使心部硬度有所下降,这一现象在A3和B3较为明显,A0样品心部硬度为442.3HV1/5,而A3样品心部硬度降到了366.2HV1/5,降幅约17.21%。

以硬度550HV1/5为有效硬化层深度测定值点,样品保温0 h有效硬化层深度为1.58 mm。经时效处理后,A2和B3样品有效硬化层深度下降0.11 mm,A3样品有效硬化层深度下降0.08 mm,而C3样品下降最大,下降到1.40 mm,降低了0.18 mm。与其他时效处理相比,B3、C3样品渗碳层硬度较低,主要是因为随时效处理温度的升高和保温时间的延长,碳化物从马氏体组织中析出后,马氏体过饱和度降低,且时效处理温度似处于低温回火脆性区,导致样品硬度降低。经时效处理后,样品有效渗碳层深度及心部硬度下降,可根据实际使用工况等综合评估来考虑此方法的应用。

2.4 残余应力特征及分析

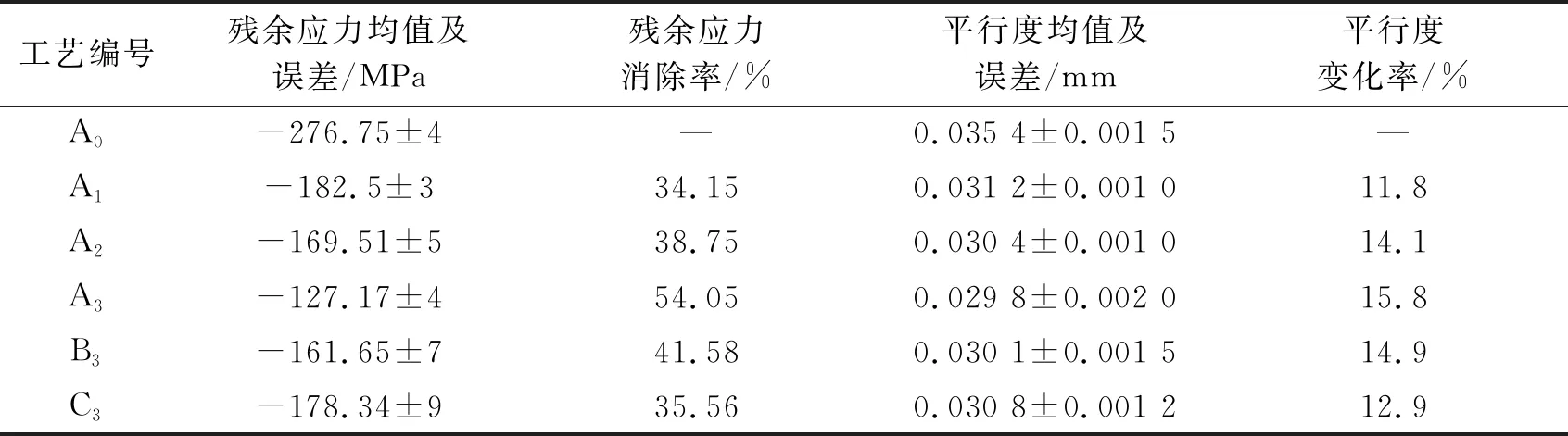

表5为时效处理前后20Cr渗碳钢的平行度及残余应力。可以发现,样品时效处理前表面残余应力在-276.75 MPa左右,时效处理后A3样品消除效果最好,约为-127.17 MPa,消除率约54.05%。导轨表面残余应力降低一方面是因为铁素体有软相的固有性质,其含量越高,降低残余应力水平就越高[20]。另一方面是因为样品表层残余奥氏体转化为马氏体,组织转变呈现拉应力,但由于热应力呈压应力且为主导作用,组织应力消除部分残余应力,使其表面残余应力降低,最终表面仍呈现压应力[21]。同时,由表5还可知,样品时效处理前平行度均值为0.035 4 mm,时效处理后A3样品平行度提高最大,变化率约为15.8%。样品表面平行度提高的原因是心部铁素体含量增加,产生的体积膨胀减小,尺寸变形减小,从而平行度提高。当时效处理温度升高时,样品表层部分残余奥氏体转化分解完成,随保温时间延长,样品的变形率开始反弹,B3和C3样品残余应力消除效果也因此降低。所以,本实验降低20Cr渗碳钢制高速直线导轨残余应力的最佳时效处理工艺为200 ℃保温13 h。

表5 时效处理前后20Cr渗碳钢平行度及残余应力

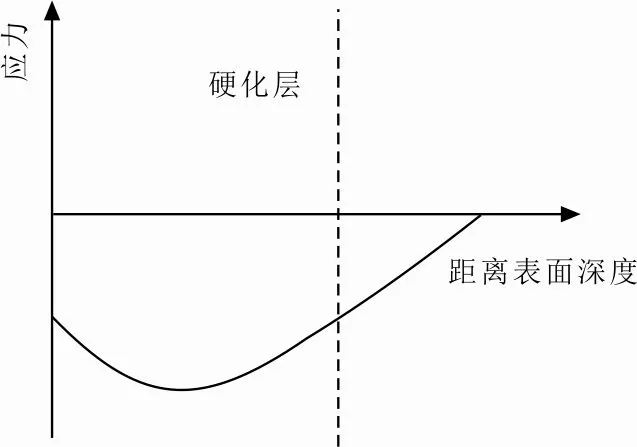

图7为时效处理前后20Cr钢渗碳层深度残余应力的分布图,图7(a)为组织应力和热应力混合影响表面残余应力分布图[21]。根据热弹塑性理论以及马氏体相变动力学分析可知[22],样品呈现的压应力是组织应力和热应力共同作用结果,其中热应力起主导作用[23]。公式(1)为样品不同渗碳层深度残余应力与硬度推导关系式,图7(b)为基于公式(1)得出的残余应力沿渗碳层深度方向拟合曲线图。

σ(y)=at·(Hy-Hc)

(1)

式中:at为时效处理工艺系数,即aA0=-1.27,aA1=-0.62,aA2=-0.48,aA3=-0.35,aB3=-0.52,aC3=-0.63);Hy为距表面深度y时的维氏硬度;Hc为样品心部的维氏硬度。

从图7(b)可以看出,经时效处理后,残余压应力先缓慢增加到最大压应力,再逐渐减小,趋于0 MPa后转为残余拉应力。样品实验测得表面残余应力和公式计算所得表面残余应力均以热应力为主导作用,呈现残余压应力,误差在允许范围内,与图7(a)理论残余应力分布相符,残余应力主要存在于硬化层内,从而样品渗碳层残余应力与渗碳层深度存在多项式函数关系。

(a) 组织应力和热应力混合影响表面残余应力分布

3 结 论

1) 经时效处理后,20Cr渗碳钢制高速直线导轨表面残余应力均有所降低,消除效果明显,平行度提高,大大降低了直线导轨的变形率。其中200 ℃保温13 h样品残余应力消除效果最好,消除率约为54.05%;心部组织因铁素体相对含量增加,体积膨胀比例减小,使平行度提高约15.8%。

2) 随时效处理时间的延长,20Cr渗碳钢制高速直线导轨渗碳表层组织残余奥氏体含量逐渐降低,晶粒细化,碳化物析出等促使残余应力有效降低,改善了组织均匀性。保温13 h样品渗碳表层马氏体公称直径集中于8 μm,达标准的第3级。随时效处理温度的提高,样品渗碳表层针状马氏体组织界限变得模糊,马氏体中含碳量降低,碳化物体积分数增加,导致样品软化,渗碳层硬度明显降低。

3) 对比不同时效处理样品,时效处理后样品渗碳表面硬度均明显提高。主要受表面含碳量、马氏体含量、残余奥氏体含量以及表层残余应力消除等因素综合影响。而有效渗碳层深度及心部硬度有所下降,可根据实际使用工况等综合评估考虑此方法的应用。

4) 20Cr渗碳钢制高速直线导轨残余应力主要存在于硬化层内,渗碳层残余应力与渗碳层深度存在多项式函数关系。随表面距离的增加,样品渗碳层残余应力呈现出残余压应力先缓慢增加到最大压应力,再逐渐减小,趋于0 MPa后转为残余拉应力的分布规律。