TMCP型FH36级船用钢板在不同温度下的摩擦磨损性能研究

2023-05-10孙士斌王东胜赵子铭常雪婷

孙士斌, 强 强, 王东胜, 赵子铭, 康 健, 常雪婷*

(1.上海海事大学 物流工程学院, 上海 201306;2.上海海事大学 海洋科学与工程学院, 上海 201306;3.东北大学 轧制技术及连轧自动化国家重点实验室, 辽宁 沈阳 110819)

随着大陆资源的逐渐枯竭以及全球日益变暖,海洋环境也在不断发生着变化,发展海洋战略已经成为各个大国新的战略重点.极地地区蕴藏着丰富的油气资源、矿产资源以及一些天然气等自然资源[1-2].随着人类对极地区域的不断深入考察,形成了东北航道以及西北航道两条规模化的北极航道,越来越多的国家争先恐后的投入到极地海洋资源开发和利用中,破冰船作为极地科考必备关键设备,成为各国发展海洋工程的一大利器.然而,海洋环境和北极航道存在温度低、海水环境复杂以及海冰载荷等诸多不利环境因素,对在北极地区航行的科考船及运输船用钢的性能提出了很高的要求[3].我国在2019年11月自主建造了第一艘极地破冰船“雪龙2”号,其在南极首航期间,在南极考察站—中山站附近普里兹湾固定冰区,首次自主开展了一系列专业破冰试验[4],标志着我国在科考领域取得巨大进步[5].

钢材作为海洋船舶最为关键的结构材料,在海洋服役船舶中应用广泛,但是要从成本和性能等方面对船用低温钢进行综合考虑.新型船用钢板的耐磨蚀性能对于在极地区域航行的船舶设计十分重要[6].在极地航行的船舶会与冰层产生连续的撞击和摩擦,从而破坏船体导致船体产生变形和疲劳失效[7-8].同时,极地船舶在航行时船体钢板也会与海水接触,受到海水的浸泡腐蚀影响[9].所以极地船舶不仅需要承受冰层的撞击还要长时间经受海水的腐蚀.“雪龙2”号极地科考船的船体钢板大部分从国外进口,严重影响了我国新型高性能极地航行船舶的设计、开发和建造进程.低温船舶用钢对硬度、强度、韧性、低温性能、耐磨损以及耐腐蚀性能都有一定要求[10],船舶制造行业的重难点仍是焊接时的操作,为了满足船舶的焊接需求,船舶用钢还需要保持良好的焊接性能[11-12].我国也在努力的探索研制出一系列的超强度钢[13].宋鸿印等[14]在不同取样部位钢样加工成冲击试样进行低温冲击试验,研究不同的取样部位对冲击结果的影响,结果表明沿着钢板的厚度方向,取样位置从钢板的表层逐渐到芯部的过程中冲击值从高逐渐变低.轧制钢板在焊接成船板之前要进行表面处理,并且进行性能评价,取样部位对于性能评价至关重要,所以必须予以综合考虑.

之前的研究大多关注于不同取样部位对钢材力学性能的影响,随着破冰船国产化建造要求提高,低温船舶用钢的耐磨耐蚀性能也应予以考虑.本文中使用多功能摩擦试验机、白光干涉仪以及扫描电子显微镜(SEM)等设备考察了对于不同厚度钢材、表面中心取样以及不同温度条件对钢材耐磨性能的影响,分析了其摩擦磨损失效机理,旨在为中国极地船舶建造选材提供指导.

1 试验部分

1.1 试验用FH36船用低温钢

试验所用的低碳合金钢是国内某钢厂生产的两种FH36级别低温船用钢[分别以A1 (厚度20 mm)、A2(厚度40 mm)命名],钢材成分列于表1中.在钢板表面及1/2处分别切割10 mm×10 mm×3 mm的片状钢样,采用280#、400#、800#、1200#及1500#水磨砂纸对其6个面进行逐级打磨,除去钢板的原始锈层,保证试验结果的准确性.然后使用无水乙醇以及去离子水分别超声清洗15 min,放入干燥箱内,常温干燥保存后备用.

钢材中不同合金元素对钢材的性能有一定影响[15],由表1可知,在本文中使用的测试钢样含有低碳微合金元素,其中A2的Mo元素及V元素都高于A1.钢材中所添加的Mo元素有细化钢的晶粒、提高淬透性和热强性能的作用,同时,在高温时也可以使钢材保持足够的强度和抗蠕变能力;而较高含量的V元素也有细化组织晶粒、提高强度和韧性的作用,两种钢样中Mn元素在小于1.5%的范围内有细化晶粒作用,可以改善材料低温韧性.图1所示为两种钢样的金相组织图,由图1可知,两种钢样表面和1/2位置处的微观组织中都存在珠光体和铁素体,其保证了钢样在低温环境下依旧具有较高的屈服强度和抗拉强度[16].两种钢样表面位置晶粒尺寸都小于1/2位置晶粒尺寸,A1表面位置晶粒和1/2位置晶粒的平均直径分别约为29和37 μm; A2的约为16.5和23 μm.

表1 船用低温钢化学成分Table 1 Design chemical composition of marine low temperature steel

经过不同轧制程序,获得的两种钢样A1的厚度和A2的厚度以及力学性能列于表2中.

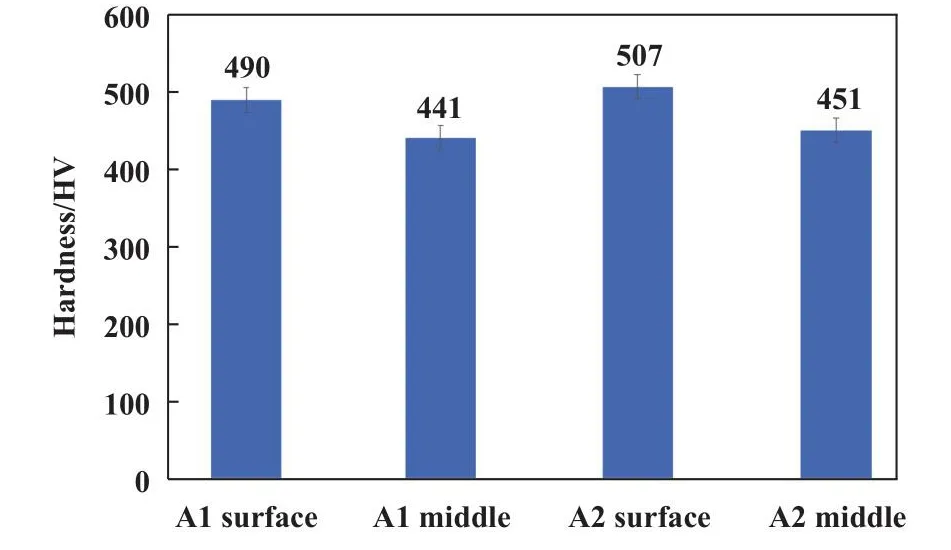

由表2可知,A2的力学性能要优于A1的力学性能.使用HBRVS-187.5数显布洛维硬度计在试验力和保荷时间分别为9.807 N和10 s的条件下,测试两种钢样硬度值,结果如图2所示,表层的钢样硬度都大于1/2处钢样的硬度,且A2钢样的硬度明显大于A1的硬度.与两种钢样的成分相对照发现硬度较大的原因与A2中钼元素以及钒元素的含量较高有关.利用能谱仪测定两种钢样摩擦后的表面元素分布,结果如图3所示,由图3可知两种钢样的摩擦表面和磨屑中都含有Fe和O元素,其中Fe元素来自于钢材的基体,而O元素则来自于两种钢板的接触面在摩擦磨损的过程中发生了氧化反应从而形成的氧化层.

表2 钢样力学性能Table 2 Mechanical properties of steel samples

Fig.1 Metallographic structure of steel samples: (a) A1 surface; (b) A1 middle; (c) A2 surface; (d) A2 middle图1 钢样金相组织:(a) A1表层;(b) A1芯部;(c) A2表层;(d) A2芯部

Fig.2 Steel sample hardness图2 钢样硬度

在本试验中采用体积磨损量表征钢材不同部位在不同温度下的磨损量[17],由于已知了10个钢样的磨痕深度,利用磨痕截面图算出磨痕面积(S),用磨痕面积与磨痕长度(L=5 mm)之积可以近似求得磨损体积(V1),其与总体积(V)之比即可得到磨损率(X),因此

1.2 试验方法

对试验用钢样抛光处理后,采用体积分数为5%的HNO3和95%的无水乙醇配置了金相腐蚀液,对钢样的表面进行腐蚀.再使用去离子水和无水乙醇洗净后吹干,最后用金相显微镜观察钢样的金相微观组织.

试验分别在20以及-20 ℃的环境中采用UMT-2 TriboLab型多功能摩擦磨损试验机进行摩擦磨损试验,试验选取磨球为氧化铝磨球(Al2O3),直径为8 mm,摩擦方式为球面接触,往复摩擦距离5 mm,载荷为20 N,频率2 Hz,测试时间为2 h.使用Bruker Contour GT-1型白光干涉仪对钢样在摩擦磨损后的磨痕轮廓进行测量.利用公式通过摩擦磨损试验后钢样的体积损失计算出钢样的磨损量;并对摩擦磨损试验所得到的摩擦系数和磨损量进行对比分析.使用CXS-5TAH-118340扫描电子显微镜(SEM)对钢样的表面形貌进行观察并进行摩擦磨损机理分析.

Fig.3 Energy spectra of steel samples: (a) A1; (b) A2图3 钢样的能谱图:(a) A1;(b) A2

2 结果与讨论

2.1 FH36船用低温钢摩擦系数

由于本文作者研究的低温船用钢适用于海冰摩擦环境,因此其表面摩擦系数对于钢材表面耐磨性能及船舶行驶能耗影响都很明显,需要重点研究.在前期研究的基础上[18],确定本文中的摩擦磨损试验摩擦时间为2 h,冰区采用较大的载荷(20 N),主要是为了保证摩擦系数的稳定性,从而减少数据偶然性的概率.图4所示为两种钢材在不同温度和不同取样部位下的平均摩擦系数.

Fig.4 Diagram of average friction coefficients at surface and 1/2 of A1 and surface and 1/2 of A2 图4 A1表层和1/2处、A2表层和1/2处平均摩擦系数图

由图4可知,在20 ℃的环境下,Al2O3陶瓷球和A1表层位置组成的摩擦副平均摩擦系数约为0.54,A1在1/2处的钢样平均摩擦系数约为0.36,A2表层钢样平均摩擦系数约为0.43,A2在1/2处的钢样平均系数约为0.42;在−5 ℃的环境下,Al2O3陶瓷球和A1表层位置组成的摩擦副平均摩擦系数约为0.72,A1在1/2处的钢样平均摩擦系数约为0.65,A2表层钢样平均摩擦系数约为0.74,A2在1/2处的钢样平均摩擦系数约为0.83;在−20 ℃的环境下,Al2O3陶瓷球和A1表层位置组成的摩擦副平均摩擦系数约为0.91,A1在1/2处的钢样平均摩擦系数约为1.01,A2表层钢样平均摩擦系数约为0.76,A2在1/2处的钢样平均摩擦系数约为0.85;可以发现,在20 ℃温度条件下,两种试样芯部的摩擦系数要小于表面位置的摩擦系数,因为轧制钢板的表面组织为铁素体和珠光体为主,而在1/2位置处钢样的表面组织为铁素体、珠光体和粒状贝氏体,所以表层的硬度大于1/2位置钢样的硬度,从而导致摩擦系数表层大于芯部;而随着测试温度的降低,对于相同的钢样,摩擦系数随温度降低而增大,因为低温环境下,摩擦副磨粒磨损为主,而氧化磨损和黏着磨损的影响则逐渐减弱,导致摩擦系数变大,而且芯部与表面的摩擦系数变化也有所不同.

2.2 FH36船用低温钢磨损量

根据公式(1)的计算可以得到两种钢样在不同取样部位的磨损量列于表3中.

综合表3中数据及图5中钢样的磨痕深度图可以看出,两种钢材1/2位置的钢样磨损量及磨痕形貌照片在20和−5 ℃两种温度条件下变化趋势几乎完全一致,均为A2表面磨损量最小,磨痕宽度和深度较小,其中磨痕宽度最大约为1 mm,深度约为15 μm,磨损率约为0.16%;其次是A1表面、A2芯部及A1芯部,A1芯部的最大磨痕深度约为35 μm,磨损率约为0.38%,且磨痕犁沟形态明显,说明在20及−5 ℃条件下,钢材的摩擦机理以磨料磨损为主.在−20 ℃条件下,四种钢样的磨损量明显增加,磨痕宽度及深度都大幅增大.其中A2表面样品仍然保持了最优的抗磨性能,其磨损率约为1.63%,磨痕宽度约为1.5 mm,但是磨痕深度达到78 μm左右;另外A1表面、A2芯部及A1芯部的磨痕差别不大,磨损率为2.59%~2.85%,磨痕宽度最大约为1.8 mm,深度约为115 μm,而且磨痕表面更加光滑平整.从上述数据中可以看出,虽然−20 ℃远远未到FH36级别钢材的韧脆转变温度,但是由低温带来的材料耐摩擦磨损性能劣化已经显现.晶粒细小的A2表面钢样由于细晶强化作用在一定程度上改善了钢材的低温耐磨性劣化问题,说明微观组织对于钢样低温耐磨性至关重要;但是合金成分对钢样低温耐磨性影响不大[19].同样的温度条件下钢样的磨损量与硬度也有一定关系,钢样的硬度越大其耐磨性越好,磨损量越小.

表3 不同钢样磨损率Table 3 Different wear rates of steel samples

2.3 FH36船用低温钢摩擦磨损机理分析

20 ℃环境下四种钢样磨痕微观形貌的SEM照片如图6所示.与白光干涉获得的磨痕表面形貌相似,A1表面、芯部和A2芯部钢样的磨痕比较相似,都存在剥落坑和犁沟,表明摩擦磨损机理主要是磨粒磨损和表面疲劳磨损二者相结合.A2表面钢样的磨痕上存在部分凸起,表明其摩擦磨损机理以黏着磨损为主.

−20 ℃低温环境下四种钢样磨痕微观形貌的SEM照片如图7所示.由图7可知,常温和低温环境下钢样的磨痕形貌有较大差别.低温环境下四种钢样表面都存在严重的剥落现象,其中A1、A2芯部样品都出现了严重的剥落坑和剥落沟槽,说明钢材在低温条件下,钢材表面局部硬度提升后,摩擦导致的部分表面材料脱落会加剧表面磨损,更易产生更宽更深的磨痕.

Fig.5 Depth map of wear marks: (a) 20 ℃; (b) −5 ℃; (c) −20 ℃图5 磨痕深度图:(a) 20 ℃;(b) −5 ℃;(c) −20 ℃

Fig.6 SEM micrographs of wear scar morphology of steel samples: (a) A1 surface; (b) A1 middle; (c) A2 surface; (d) A2 middle图6 钢样磨痕表面微观形貌的SEM照片:(a) A1表层;(b) A1芯部;(c) A2表层;(d) A2芯部

Fig.7 SEM micrographs of wear scar morphology of steel samples: (a) A1 surface; (b) A1 middle; (c) A2 surface; (d) A2 middle图7 钢样磨痕表面微观形貌的SEM照片:(a) A1表层;(b) A1芯部;(c) A2表层;(d) A2芯部

3 结论

a.同一级别(FH36)不同合金含量的钢样在相同试验温度下的耐磨性有较大差异,其中A2的磨损量小于A1磨损量,表现了良好的综合使用性能,这可能是因为其含有较高钼元素和钒元素.

b.未低于韧脆转变温度的环境对低温钢材的耐磨性能影响较大,常温下的耐磨性明显好于低温下的耐磨性,因此对于极地船舶及平台使用钢材,必须要在进行低温力学性能评价基础上进行其耐冰载荷摩擦测试,以保证结构安全性.

c.低温钢材微观结构对于样品的耐磨性影响较合金元素含量影响更加显著,表层样品经过细晶强化后期耐磨性一般优于芯部位置.

d.两种低温船用钢在不同取样部位和不同温度条件下的磨损机制以磨粒磨损为主,疲劳磨损和黏着磨损为辅.