柔性无芯片RFID金属裂纹传感器设计

2023-05-09薛严冰赵志珍李珊珊王帅陈宝君鞠艳杰

薛严冰,赵志珍,李珊珊 ,王帅,陈宝君,鞠艳杰

( 大连交通大学 自动化与电气工程学院,辽宁 大连 116028 )

结构健康监测(Structural Health Monitoring,SHM)是一个新兴的研究领域,近年来引起了研究者的广泛关注[1]。SHM旨在通过传感器和数据处理来评估结构健康状况,以检测和表征桥梁、管道、铁路等基础设施上的缺陷[2-3]。这些基础设施大多是金属,对金属裂纹进行无损监测尤为重要[4]。传统的无损检测技术(Non Destructive Testing,NDT) 包括涡流测试[5]、热成像测试[6]及微波波导测试[7]等,具有体积大、成本高、实时性差等缺点。将传感器技术和射频识别技术(Radio Frequency Identification,RFID)结合用于结构健康监测,可实现高灵敏度、低成本、实时监测[8]。人们针对SHM应用研究了基于低频(LF)和超高频(UHF)[9]RFID天线的传感技术,特别是用于表征金属上的裂纹[10]。近几年无芯片 RFID传感器的研究取得了很大的进展。Xu等[11]提出了一种裂纹传感标签,可以毫米分辨率感知表面裂纹。Zhang等[12]提出了一种圆柱环形电介质谐振器(Cylindrical Ring Dielectric Resonator,CRDR),消除了裂纹位置对传感器的影响,仿真和试验验证了该传感器的检测原理和裂纹检测能力。Salim等[13]提出了一种使用FR4基板的CSRR阵列,该阵列在微带线的地平面中展开,采用传输幅值进行裂纹宽度的感测。Marindra等[14]提出圆形微带贴片天线(Circular Microstrip Patch Antenna,CMPA)用于金属裂纹检测,实现了金属裂纹的位置和方向的多参数检测。李焕等[15]提出了一种基于高温陶瓷基板(99% Al2O3)的无线无源传感器,用于检测金属裂纹的方向和宽度,可以在高温、高压及高速旋转条件下工作,但灵敏度较低。

上述无芯片RFID金属裂纹传感器均使用刚性基板,难以共形于非平面的金属表面。柔性基板具有可弯曲、易共形、质量小等优点[16-18],且价格低廉,可批量印刷,应用于金属裂纹检测更具有工程实用价值。在柔性基板特性的研究方面,Ma等[19]提出一种在绝缘子基板上实现的新型无芯片RFID,并通过3D打印技术进行了演示,具有取代现有光学条形码的广阔前景。王思睿等[20]提出一种基于纸基底的喷墨印刷无芯片RFID湿度传感器,以纸张本身的吸水性实现湿度传感。路嘉林等[21]提出一种基于纺织基底的无芯片RFID湿度传感器用于检测环境湿度。然而有关柔性基板传感器应用于金属裂纹检测的研究相对较少。为实现更广的应用范围,满足实际应用需求,本文设计一种柔性基板金属裂纹传感器,通过仿真优化确定结构与材料参数,对其进行裂纹传感仿真试验,深层次探究裂纹缺陷对雷达散射截面(Radar Cross Section, RCS)的响应特征,制作传感器样品并测试,验证其可对非平面金属表面存在的裂纹进行表征。

1 传感器结构

1.1 传感器结构设计及参数计算

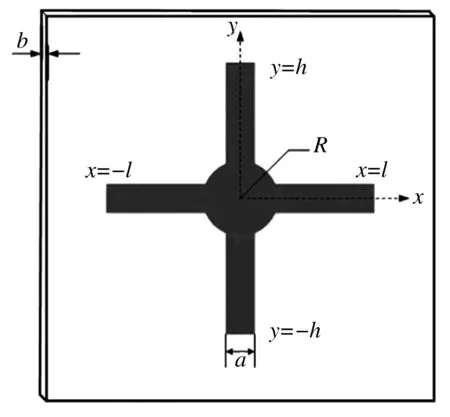

无芯片RFID传感器由柔性介质基板和双极化十字交叉谐振器(Dual-polarization Wire Cross Resonator)组成,传感器结构示意图见图1。将宽度为a的短路偶极子十字交叠,由y=-h竖直延伸至y=h,x=-l水平延伸至x=l。根据文献[14]所述,圆形微带贴片对水平、垂直裂纹均敏感,故中间添加半径为R的圆形贴片,用于提高传感器检测灵敏度,柔性介质基板厚为b。

图1 传感器结构示意图

“I”型谐振器谐振频率可通过分布参数进行物理尺寸估算,如式(1)所示:

(1)

式中:c为真空中光速,取值为3×108m/s;L为十字谐振器的一端臂长,mm;εr是介质基板的相对介电常数。影响谐振频率的主要是臂长L和介质基板的相对介电常数εr。

设定传感器工作频率为3.1 GHz,基板尺寸为45 mm×45 mm,根据式(1)估算贴片尺寸L为18mm,以品质因数Q作为优化目标,通过HFSS改变臂长L和半径R,进一步仿真优化,优化后传感器的结构参数h、l、R、a分别为14、14、5、4 mm。

1.2 柔性基板选择

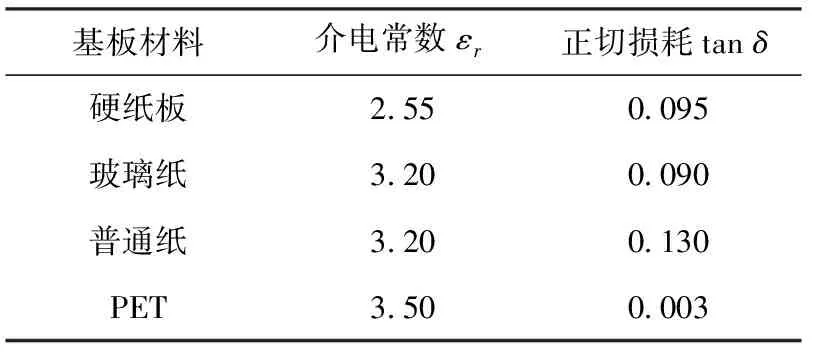

不同的柔性基板对电磁信号的传输能力不同,因此对裂纹检测的灵敏度也存在差异。常见的柔性基板材料有硬纸板、玻璃纸、普通纸和PET薄膜,这4种材料的介电常数εr和正切损耗tanδ见表1。

表1 不同柔性基板材料特性参数

与其他三类基板相比,PET基板具有更低的正切损耗角。分别采用4种柔性基板材料,基板厚度暂定为1 mm,传感器采用优化后的结构参数,得到RCS幅频特性曲线见图2。可以看出PET基底谐振器的品质因数明显高于前三种,因此选用PET作为基板。

(a) 硬纸板、玻璃纸、普通纸

1.3 PET柔性基板厚度选择

设PET基板厚度b分别为0.1、0.2、0.6、0.8、1 mm,基板厚度对传感器RCS幅频特性影响见图3。

图3 基板厚度对传感器RCS幅频特性影响

从图3中可以看出,当PET基板厚度为0.1 mm时,几乎不产生谐振,传感器失效。随着基板厚度的增加,谐振频率向高频偏移,品质因数逐渐增大。品质因数Q的计算公式如下:

(2)

式中:fr为谐振频率;BW3dB为3 dB带宽。从图3中提取数据,计算不同基板厚度的谐振幅值及品质因数Q值(表2)。

表2 不同基底厚度的谐振器谐振特性变化情况

由表2可以看出,基板厚度b越大,品质因数越高。当PET基板厚度增加至1 mm时,Q值达到1 366.00,相较于0.2 mm厚度基板大幅提高,符合电磁传播原理。但若将PET基板增加至1 mm以上,将会影响传感器弯曲共形能力。综上所述,将传感器基底厚度定为1 mm。

2 PET基板传感器检测金属裂纹特性仿真研究

2.1 双极化结构的实现

谐振器在x极化、y极化下均具有独立的谐振特性,可区分水平与垂直方向的裂纹。3.1 GHz下的十字谐振器电流分布见图4,当采用正交极化方向电磁波激励十字谐振器时,有独立的电流分布特性。在x极化时,y极化电流很小,虽然将两个谐振器进行了一体化设计,但并不存在耦合,因此对y极化方向不敏感,入射波的极化影响与裂纹扩展方向的影响是相互独立的,对裂纹方向检测具有良好的识别效果,在y极化入射方向时同理。

图4 3.1 GHz下的十字谐振器电流分布

根据文献[8]的研究结果可得,裂纹方向对与之正交极化方向的电磁波最敏感。对于十字谐振器结构,竖直谐振臂与裂纹扩展方向平行,此时x极化方向照射传感器对裂纹参数最为灵敏,因此本节仅讨论x极化对竖直方向裂纹的检测,同理可利用y极化对水平方向裂纹检测。

2.2 传感器弯曲特性仿真

在实际应用中,柱面金属是常见的金属结构。利用 HFSS 软件建立传感器3D模型,见图5(a)。

(a) 传感器3D模型

将柔性传感器共形于半径为r的无裂纹柱形金属上,平面波激励将线极化电磁波垂直照向传感器表面,辐射贴片和金属板为理想导体边界,对所有轴向进行辐射边界设置。不同半径传感器幅频特性曲线见图5(b)。金属柱体半径增大,等同于金属背景面积增大,增加了金属损耗,因此传感器谐振频率会随弯曲程度变化而偏移,但仍产生高品质因数谐振,并不影响传感器检测裂纹性能。

2.3 传感器对裂纹宽度仿真结果及分析

在柱体表面增加竖直方向裂纹,裂纹深度固定为1 mm,裂纹宽度为0.2~2 mm,步长为0.2 mm,模拟不同宽度的裂纹, PET基板裂纹传感器的RCS幅频特性曲线,见图6(a)。传感器对柱形金属表面裂纹宽度敏感,随着裂纹宽度的增加,传感器谐振频率向低频偏移。

(a) 传感器幅频特性曲线

以谐振频率偏移为灵敏度指标,传感器对裂纹宽度灵敏度的线性拟合曲线见图6(b)。灵敏度为67.23 MHz/mm,相关系数为0.98,呈现良好的线性关系。

3.28 GHz下x极化时PET基板传感器表面矢量电流分布见图7。裂纹沟壑处的变化改变了谐振器的等效电长度,进而使谐振频率偏移。且在x极化方向,仅在水平方向产生强电流,而在竖直方向不存在,实现了双极化谐振器的独立工作特性,其中水平方向呈现均匀矩形强电流分布,减轻了裂纹位置对传感器产生的影响,提高了传感器的可靠性。

3 试验与讨论

3.1 传感器制作

(1)丝网印刷工艺

丝网印刷由丝网印版、刮板、导电银浆、印刷平台及基板组成,选择成本较低、附着力强的导电银浆(ED002)作为印刷材料,利用印刷平台(20 mm×20 mm ×40mm,北京雅诺艺印刷器材有限公司)制作柔性传感器,基板为1 mm厚的PET材料,将印刷好的模型放入风干箱(DHG-9245A,上海和呈仪器制造有限公司)中干燥25 min,制成柔性传感器(图8(a))。

(a) 丝网印刷实物图

(2)手刻导电贴片工艺

导电布是一种在聚酯纤维上镀铜层的柔性导电材料,选择导电性强、抗摩擦性强的导电布胶带(DDB20)作为传感器材料,先将谐振器图案转移到导电布上,再用刻刀将结构刻下,最后将其粘在PET基板上。导电辐射贴片式传感器实物图见图8(b)。

3.2 测试平台搭建

为了验证柔性传感器检测裂纹的性能,搭建单站RCS测试平台。矢量网络分析仪(Vector Network Analyzer, VNA)通过宽频带天线向传感器提供扫频信息,其型号为Rohde&Schwarz ZNB4,传感器现场测试图见图8(c)。不考虑裂纹深度的影响,保持深度为1 mm不变,制作了10个裂纹宽度为0~2 mm的裂纹金属柱样本,金属柱体半径为20 mm。将PET基底的柔性传感器共形于柱形金属表面。

3.3 制作工艺对柔性传感器性能的影响

采用无裂纹金属柱作为检测金属,对丝网印刷和手刻导电贴片两种工艺制作的柔性传感器进行谐振性能测试,测试结果见图9。

图9 两种工艺下传感器谐振特性测试结果

两种工艺下谐振频率分别为3.35 GHz、3.5 GHz,谐振频率的偏差可能由辐射贴片导电性能及加工误差造成,但丝网印刷传感器在反复弯折下容易造成导电层断裂;导电胶布由铜镍两种金属组成,纤维的加入一定程度上会降低导电性,但导电胶布柔韧性良好、可靠性高,因此以下试验中选用导电贴片式传感器。

3.4 传感器对金属裂纹的测试结果

测试金属柱无裂纹时传感器的RCS幅频特性,接着将柔性传感器分别共形于含有裂纹宽度为0~2 mm的金属柱面,裂纹深度保持1 mm,其中一组代表性实测结果见图10,图中粗线为实测结果,窄线为仿真结果。

图10 柔性PET基板传感器对裂纹宽度的测试结果

随着裂纹宽度的增加,谐振频率向低频偏移,最多偏移了310 MHz。以传感为导向,通过试验验证设计的传感器可以表征金属表面缺陷,在大多数情况下保持单调和足够敏感,与仿真结果偏移趋势相同,但偏移量并不均匀,造成这种误差的主要原因总结为以下几点:①变换金属样品会造成位置移动;②真实测试环境中有很多金属物件,产生多径金属噪声影响;③PET基板弯曲共形于金属表面产生形变误差;④金属样品及传感器加工误差。

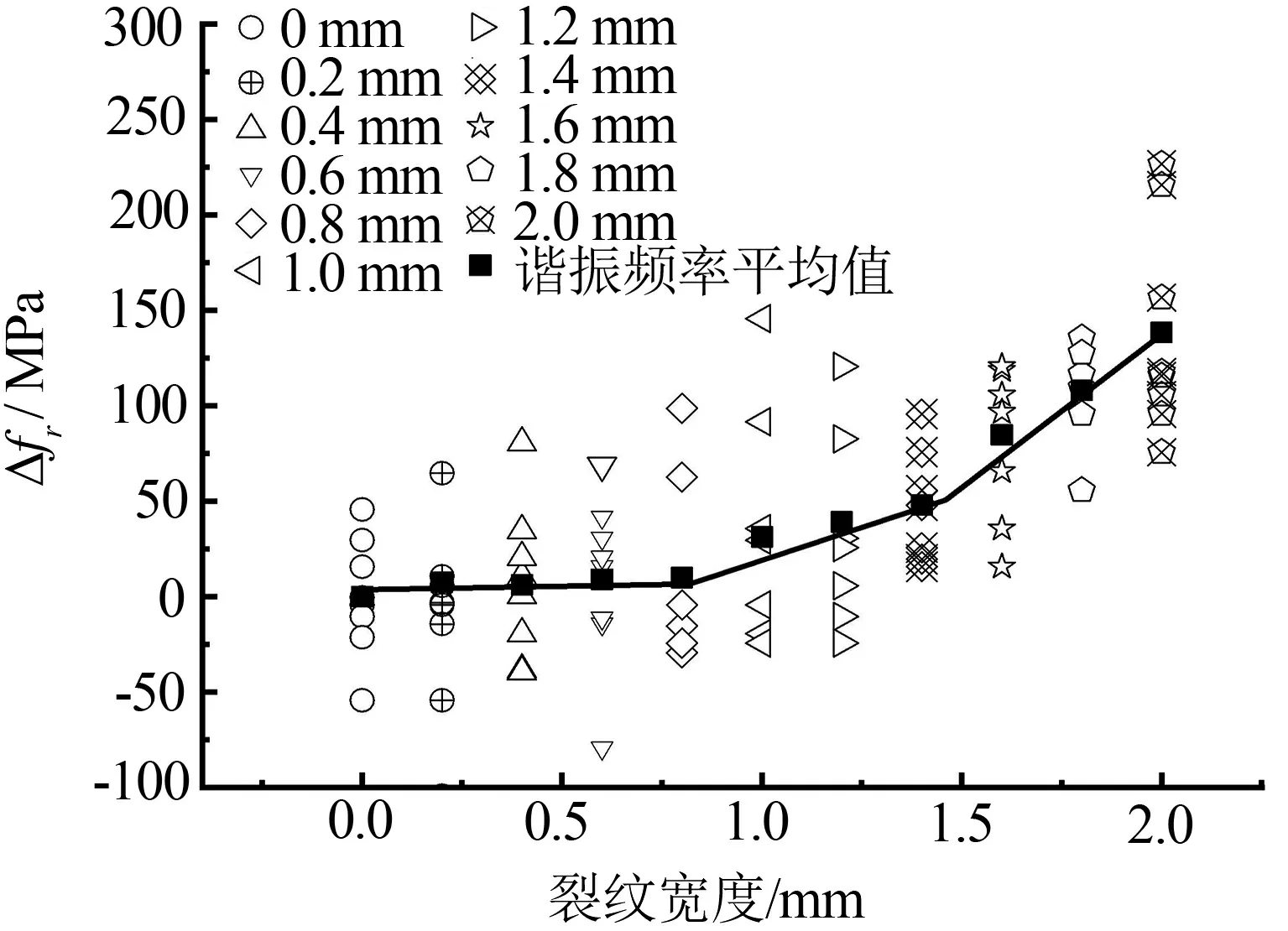

不同裂纹宽度下传感器Δfr拟合曲线见图11,通过多次试验来减小测量误差, 对同一个传感器重复测试获得8组数据,图中曲线为8次测量的平均值,以该曲线作为传感器的灵敏度曲线。

图11 不同裂纹宽度下传感器Δfr拟合曲线

裂纹宽度在0.8 mm以下时,传感器并未显示出谐振偏移;在0.8 mm及以上时,谐振频率发生明显偏移,因此可以认为在裂纹宽度为1 mm时,传感器实际测试中可检测0.8 mm及以上宽度裂纹,且灵敏度基本呈线性。通过对谐振频率偏移与裂纹宽度拟合,得到该传感器的灵敏度为104 MHz/mm。

本文所设计的柔性基板传感器与近年发表文献中的传感器的性能对比见表3。从对比数据中可明显看出,本文设计的RFID传感器具有灵敏度高、成本低、可共形于非平面金属表面的优点。

表3 本文与近年发表文献中传感器性能比较

4 结论

以实现低成本、非接触金属表面裂纹检测为研究目标,针对目前传感器无法共形于非平面金属的问题,本文将柔性基底应用于RFID金属裂纹传感器,设计了十字交叉双极化谐振器结构,利用HFSS软件对十字谐振器进行仿真优化。结果表明:

PET基板作为传感器基底具有明显优势。厚度为1 mm的PET基底裂纹传感器可共形于金属柱体,谐振特性良好。柔性传感器具有成本低、易加工优势,扩大了传感器的使用范围及应用价值。

柔性PET基板可共形于非平面金属表面并检测裂纹宽度,在检测金属柱面存在0.8 mm及以上宽度裂纹时,柔性传感器灵敏度可达到104 MHz/mm。未来可对大角度共形、不规则共形的柔性传感器性能进一步研究。