单向离合器扭转刚度计算与验证试验

2023-05-09蒋翠翠张永栋黄景鹏

蒋翠翠,张永栋,黄景鹏

(广东交通职业技术学院 汽车与工程机械学院,广东 广州 510650)

单向离合器具有机械式的自动结合和分离能力,无需通过外部控制即可实现动力切换。以滚柱式单向离合器为例,当外圈转速高于内圈转速时,外圈将带动内圈转动,动力由外圈传递至内圈,而当内圈转速高于外圈转速时,内圈将实现对外圈转速的“超越”,此时外圈动力未传递到内圈。将单向离合器应用于新能源传动系统中,使发动机介入传动的时刻由发动机和电机的相对转速高低自动决定,这样既可以有效降低动力切换时的控制难度,同时也很大程度上改善新能源汽车驱动传递的工作性能。文章描述了一种单向离合器扭转刚度的仿真计算方法,并与其扭转刚度的实验值进行比较,验证了单向离合器扭转刚度的测试结果和仿真计算方法具有一致性,改善了传统生产制造中,完全靠试验验证导致的周期长和成本高的缺陷,能快速求解并有效地指导生产。

1 单向离合器扭转刚度的计算值

1.1 单向离合器扭转刚度的计算方法

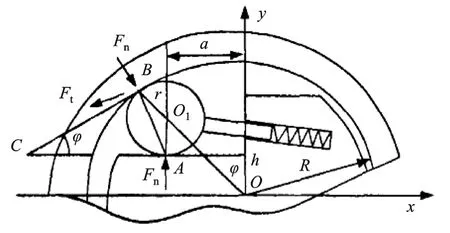

滚柱式单向离合器的力学模型,其在任意时刻的几何关系如图1 所示。

图1 滚柱式单向离合器的力学模型

设外环滚道半径为R;滚柱的半径为r;内星轮滚道到O点的距离为h;∠BCA为楔角,大小为φ。设y轴平行于O1A,并穿过单向离合器中点O点,OB与y轴的夹角等于楔角φ,则φ、h、r、R、a的关系为

根据力学关系可得法向力Fn与输入力矩T的关系为

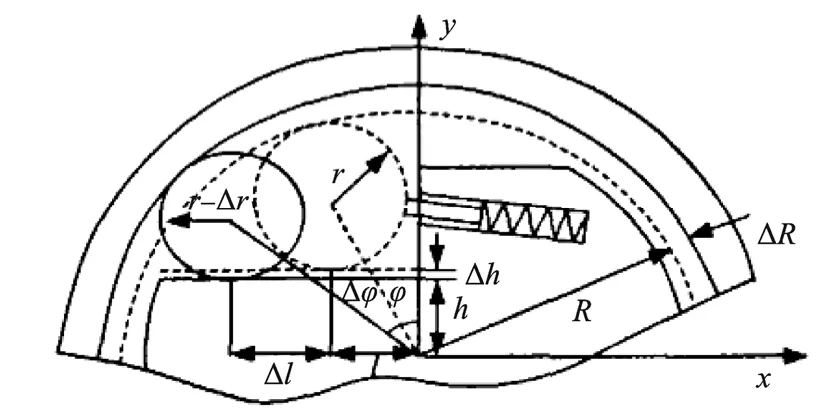

式中,T为作用在单向离合上的力矩;z为单向离合器的滚柱数。在结合过程中,滚柱受压产生弹性变形,名义半径缩短,结合稳定后压缩量为Δr;外环受拉,名义半径增大,结合稳定后伸长量为ΔR;内星轮受压,名义半径缩短,结合稳定后压缩量为Δh。随着名义尺寸的变化,在力的作用下,滚柱相对内星轮向左运动,设其位移为Δa。由于是纯滚动,滚柱相对外环滚动的距离也为Δa,此时,楔角增大,增量为Δφ,变形前与变形后的单向离合器几何模型如图2 所示。

图2 变形前、后单向离合器几何模型

单向离合器的结合扭转刚度是指外环相对于内行星轮处于结合状态时的扭转刚度。根据式(1)、式(2)可知,φ和a均为h、r、R的函数,分别对式(1)和(2)进行全微分,可得

考虑到各构件变形很小,结合式(4),在负载状态下,外环直径增大,滚柱直径和内星轮直径缩小,故第一项和第三项的符号为正,并把微分符号d 改为符号Δ,将式(4)改写为

同理,将式(5)改写为

式(7)中的第一项相对于第二项非常小,可忽略,则(7)变为

将式(6)代入式(8)可得

设外环、滚柱和内星轮的法向刚度分别为KR、Kr、Kh。根据刚度的定义,可知在法向力Fn的作用下,外环、滚柱和内星轮的变形量分别为,将这三个量与式(3)代入式(9)可得

根据单向离合器结合扭转刚度的定义KM=T/Δθ,而Δa=RΔθ,则

将(10)代入(11)则可计算出单向离合器的结合刚度。其中,外环、滚柱和内星轮的法向刚度KR、Kr、Kh均可用有限元方法计算得到。

1.2 外环、滚柱和内星轮的法向刚度计算方法

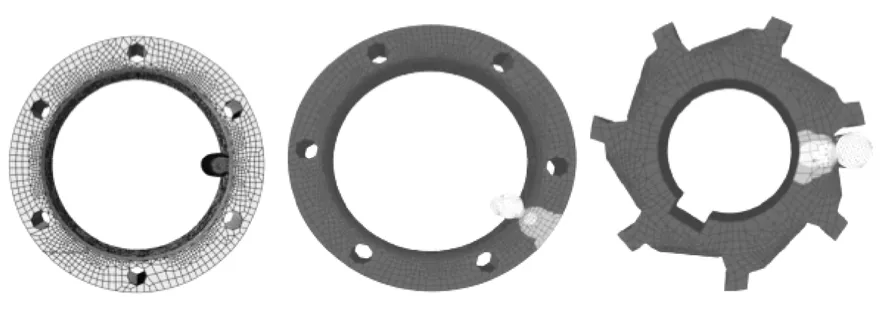

利用ABAQUS 软件分别计算KR、Kr、Kh,内圈、滚柱、外圈的应力云图,如图3 所示。

图3 内圈、滚柱、外圈的应力云图

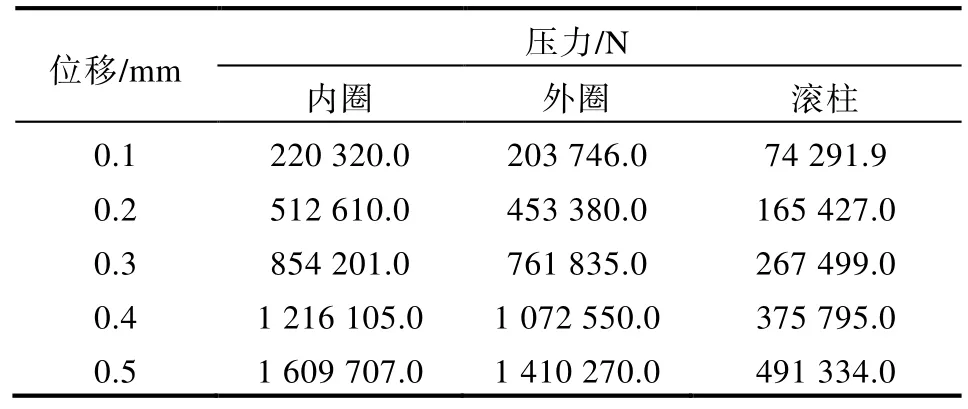

得到内圈、外圈、滚柱的法向力-位移曲线,则可计算KR、Kr、Kh,再将KR、Kr、Kh代入式(10)、式(11)中得到单向离合器的扭转刚度。内圈、外圈、滚柱的法向力-位移计算结果如表1 所示。

表1 内圈、外圈、滚柱的法向力-位移计算结果

将内圈、外圈、滚柱的法向力-位移计算结果代入式(10)、式(11)可得单向合器的扭转刚度为75 971 Nm/rad。

2 单向离合器扭转刚度的实验方法与结果分析

2.1 测试及数据处理方法

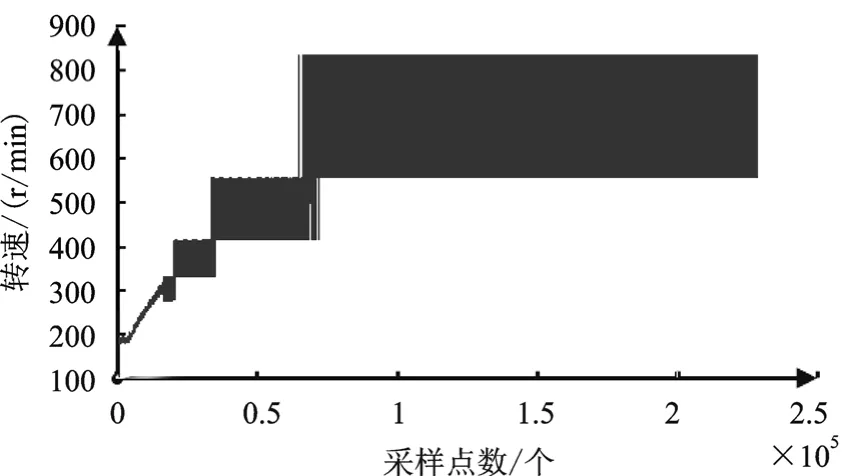

在已知单向离合器输入轴扭矩的条件下,通过扭矩传感器采集单向离合器输入轴前、后端转角脉冲信号的相位差,从而计算出单向离合器输入轴前、后端的转角差,可得单向离合器的扭转刚度。两个扭矩传感器分别安装在单向离合器的输入端与输出端,实验中,采样点总数为209 148个,电机最高转速为700 r/min,扭矩为20 Nm。

2.2 实验结果分析

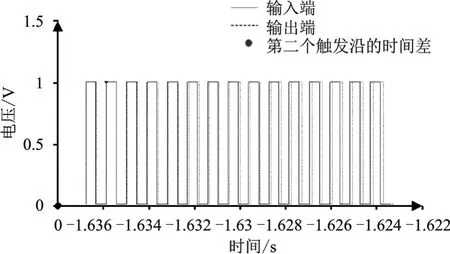

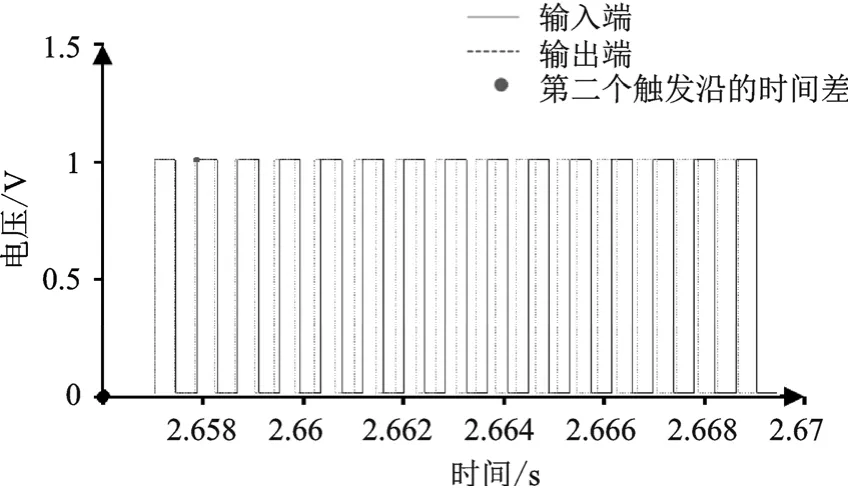

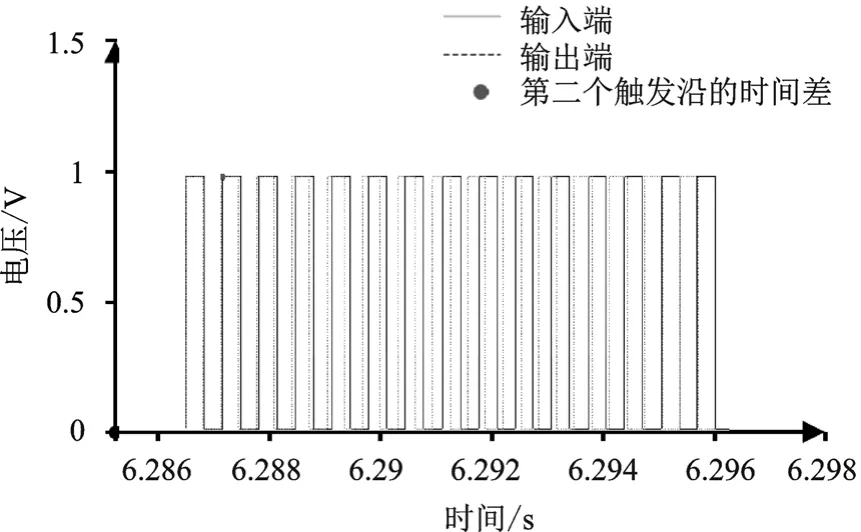

通过比较输出端与输入端第二个脉冲信号的相位差,计算得到单向离合器扭转刚度。

根据采样信号每两点之间的时间间隔,换算得到单向离合器输入端的转速。每两点之间的时间差等于齿轮转过1°所需的时间,由此可计算转速。

由图4—图6 实验结果可看出,随着单向离合器输入转速升高,在扭矩不变的情况下,其动态扭转刚度的测试值维持于105数量级,这与理论计算值数量级相同,转速信号如图7 所示。即在接合状态下,单向离合器的动态扭转刚度接近于完整柱体钢棒。

图4 电机转速186 r/min

图5 电机转速338 r/min

图6 电机转速451 r/min

图7 转速信号

3 结论

这种通过搭建动力学传动试验台架,布置扭矩传感器采集单向离合器输入轴前、后端转角脉冲信号的相位差,计算出单向离合器的扭转刚度。通过建立动力学传动仿真模型,基于单向离合器扭转刚度的计算方法,计算外环、滚柱和内星轮的刚度。实验值和仿真计算结果比较,两种方法得出的结果数量级相符,证明单向离合器扭转刚度的测试和计算方法是具有一致性的,验证了本文中描述的单向离合器扭转刚度的仿真计算方法可以达到工程要求。