高强耐磨铝合金制备工艺研究

2023-05-06李秋梅代自莹王东辉谢方亮

李秋梅,张 宇,代自莹,王东辉,谢方亮

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

Al-Si系变形铝合金,是以高Si为主要合金元素的铝合金,具有熔点低、熔体流动性好、易补缩、耐磨性好、热硬度高和尺寸稳定性好等特性[1-2]。由于Si的比重和线膨胀系数比Al小,同为面心立方晶体,熔化潜热大,Si加入到铝基体中,降低合金的收缩量和热裂倾向,减少疏松、缩孔,提高气密性,制品经过有效变质处理和热处理后,具有优良的机械性能、物理性能和抗腐蚀性能[3-4]。4Y32铝合金属于Al-Si系变形铝合金,Si含量达到10%~12%,属于共晶型铝硅合金,较多共晶体的存在可提高合金的耐磨性,受到航空、航天及交通运输部门的重视[5-6]。4Y32合金的化学成分和化学相较为复杂,而现行标准规定的元素含量相对较宽,需要根据熔炼条件(熔炼温度、冷却速率和冷却时间等)和变质工艺等进一步优化调整,以期获得优越的组织和性能。因此,本文通过改变熔铸工艺,制备合格的4Y32铝合金铸棒。

1 试验方案

1.1 试验材料

使用电阻熔炼炉将高纯铝锭(99.85 ω%)加热至完全熔化,依次加入Al-Si中间合金(20 ω%)、 Al-Cu中间合金(60 ω%)、Al-Fe中间合金(10 ω%)、Al-Mn中间合金(10 ω%)、Mg锭(99.95 ω%)及AlTi5B丝(5 ω%),制备5 kg铝合金铸锭,合金成分见表1。

表1 4Y32铝合金的化学成分(质量分数,%)

1.2 试制工艺

4Y32铝合金的铸造工艺见表2。

表2 试制工艺参数

1.3 试验方法

按照标准GB/T 3246.1—012要求,在铸锭横截面上切取金相试样,试样磨抛后,使用Keller试剂进行腐蚀,采用OLYMPUS(GX51)型金相显微镜进行显微组织观察。按照GB/T 228.1—2010要求,在铸锭剖面切取拉伸试样,并采用AG-X 100KNH型电子万能试验机进行力学性能测试。

2 试验结果

2.1 熔炼时间对铝合金铸锭质量的影响

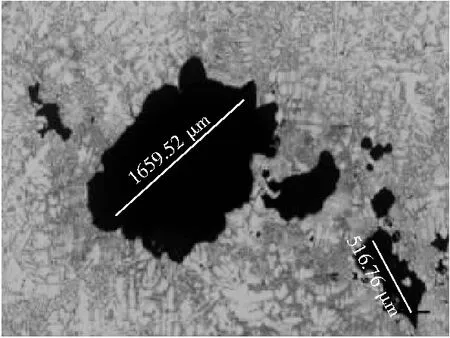

图1为冷却速率为4 ℃/min、熔炼时间为8 h的铝合金铸锭的宏观形貌。由图1可知,铸棒心部有大量不同尺寸的孔洞;经低倍观察发现,铸锭心部存在大量形状不规则、内壁粗糙的黑色孔洞。其中,最大孔洞尺寸为1159.52 μm,如图2所示。

(a)剖面图;(b)低倍组织

图2 孔洞处的显微组织(1#工艺)

为了确定孔洞产生的原因,考虑由于熔炼时间较长,铝液中的吸氢量较多可能导致孔洞产生。因此缩短熔炼时间为5.5 h。

图3为冷却速率为4 ℃/min、熔炼时间为5.5 h的铝合金铸锭宏观形貌。由图3可知,铸锭中孔洞尺寸减小,最大孔洞尺寸为120.74 μm。因此排除吸氢较多导致的缺陷。

图3 孔洞处的显微组织(2#工艺)

经查阅相关资料,初步判断该黑色孔洞为铸造过程中产生缩孔缺陷。根据缩孔或缩松的形成机理,可通过降低熔体中氢含量、把握好供流速度和倾转速度间的关系、控制散热条件等方法,降低缩孔、缩松缺陷的产生。因此,进行工艺改进,提高冷却速率,采用高冷却速率的金属模进行浇铸。

2.2 冷却速率对铝合金铸锭质量的影响

图4为冷却速率为20 ℃/min、熔炼时间为5.5 h的铝合金铸锭低倍组织和金相组织。由图4(a)可知,铸锭横截面未见粗大的缩孔、孔洞;在晶界和枝晶界附近存在细小的缩松缺陷,约9 μm,见图4(b)。

(a)低倍组织;(b)金相组织

由此可见,提高浇铸过程中的冷却速率,对缩孔的控制起到重要作用。因此,为了确定冷却速率对缩孔和缩松的影响,继续提高浇铸过程中的冷却速率。图5为冷却速率为25 ℃/min、熔炼时间为5.5 h的铝合金铸锭低倍和显微组织。由图5(a)可知,铸锭横截面未见粗大的缩孔孔洞;由图5(b)可知,铸锭中几乎无缩松缺陷,黑色难溶相更加细小,且树枝状形貌更加细小。

(a)低倍组织;(b)金相组织

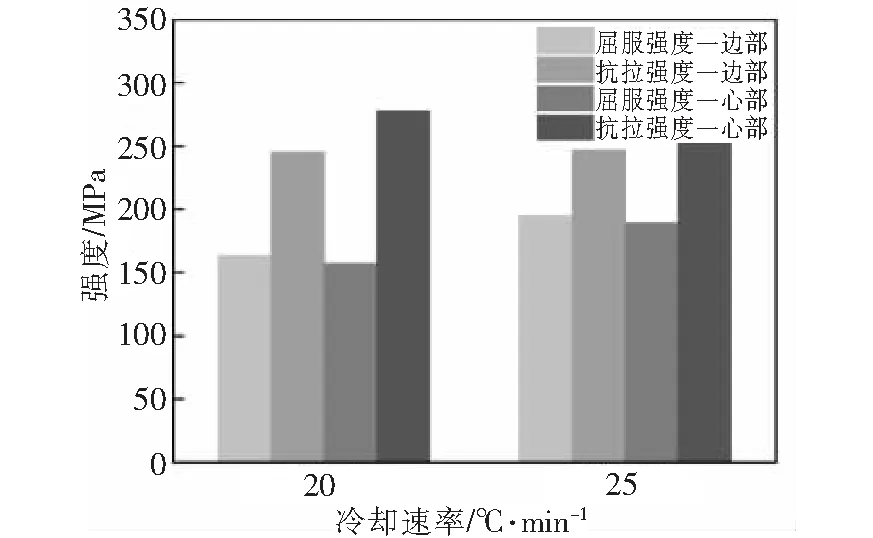

图6为熔炼时间为5.5 h,冷却速率分别为20和25 ℃/min的铝合金铸锭的力学性能。由图6可知,冷却速率为25 ℃/min时,铸锭心部和边部的抗拉强度分别为246和254 MPa,屈服强度分别为194和189 MPa,铸锭心部和边部的强度偏差波动较小。冷却速率为20 ℃/min时,铸锭心部和边部的抗拉强度分别为245和277 MPa,屈服强度分别为162和157 MPa,铸锭心部和边部的抗拉强度偏差波动较大。说明浇铸过程中冷却速率较大时,合金熔体在凝固过程中,较大的过冷可使凝固前沿的固/液界面快速向液相推移并高效率地获溶质原子[7],因此性能更加均匀。

图6 铸锭力学性能

2.3 结果分析

综上所述,该缺陷为缩孔和缩松,主要发生于Al-Si合金铸件中。缩孔、缩松缺陷形成原理是合金液从液相到固相的凝固过程中会发生体积收缩,一般按照体积凝固的方式凝固,凝固区内的小晶体很容易长成发达的树枝晶。当固体达到一定数量形成晶体骨架时,尚未凝固的液态金属被分割成一个个互不相通的小熔池。在随后的冷却过程中,小熔池内的液体将发生液态收缩和凝固收缩,已凝固的金属则发生固态收缩。由于熔池金属的液态收缩和凝固收缩之和大于其固态收缩,两者之差引起的细小孔洞又得不到外部液体的补充,便在相应部位形成了分散性的细小缩孔,即缩松。通常大而集中的孔洞成为缩孔,细小而分散的孔洞成为缩松[8-10]。因此,通过改变浇铸过程中的冷却速率,缩孔缺陷明显得到改善。

当冷却速率快时,铸棒心部与边部性能更加均匀当冷却速率较快时,凝固组织的α-Al的二次枝晶臂间距尺寸减小,强度提高[11]。另外,冷却速率较快时,铸造内应力大,因此冷却速率较快的铝合金铸锭强度较高。

3 结论

1)铸锭心部存在大量形状不规则、内壁粗糙的黑色孔洞缺陷,该缺陷主要为缩孔和缩松缺陷;

2)冷却速率为4 ℃/min时,缩短熔炼时间,孔洞尺寸变小,但缩孔缺陷仍存在;

3)冷却速率为20 ℃/min时,铸锭中在晶界和枝晶界附近存在细小的缩松缺陷,边部和心部强度偏差波动较大;

4)冷却速率为25 ℃/min时,铸锭中几乎无缩松缺陷产生,边部和心部强度偏差波动较小。