微通道内稀乳液流动沸腾换热特性的实验研究

2023-05-05张子涛吴越何坤晏鑫

张子涛,吴越,何坤,晏鑫

(西安交通大学能源与动力工程学院,710049,西安)

近年来,随着微处理器和激光等电子设备的功耗不断增加、尺寸不断缩小,需要采用更高效的换热器以确保设备在正常工作时所产生的热量能够被及时带走[1]。微通道换热器由于具有可直接接触冷却、冷却能力强、方便制造等优点,在电子设备散热领域备受关注。其中,微通道两相换热器利用流体吸收显热和潜热的属性来增加散热量,具有更强的冷却性能。因此,开展微通道内不同工质的流动沸腾换热性能研究,对于揭示微通道内相变换热强化机理、阐明工质流态变化对换热性能的影响机制具有十分重要的意义。

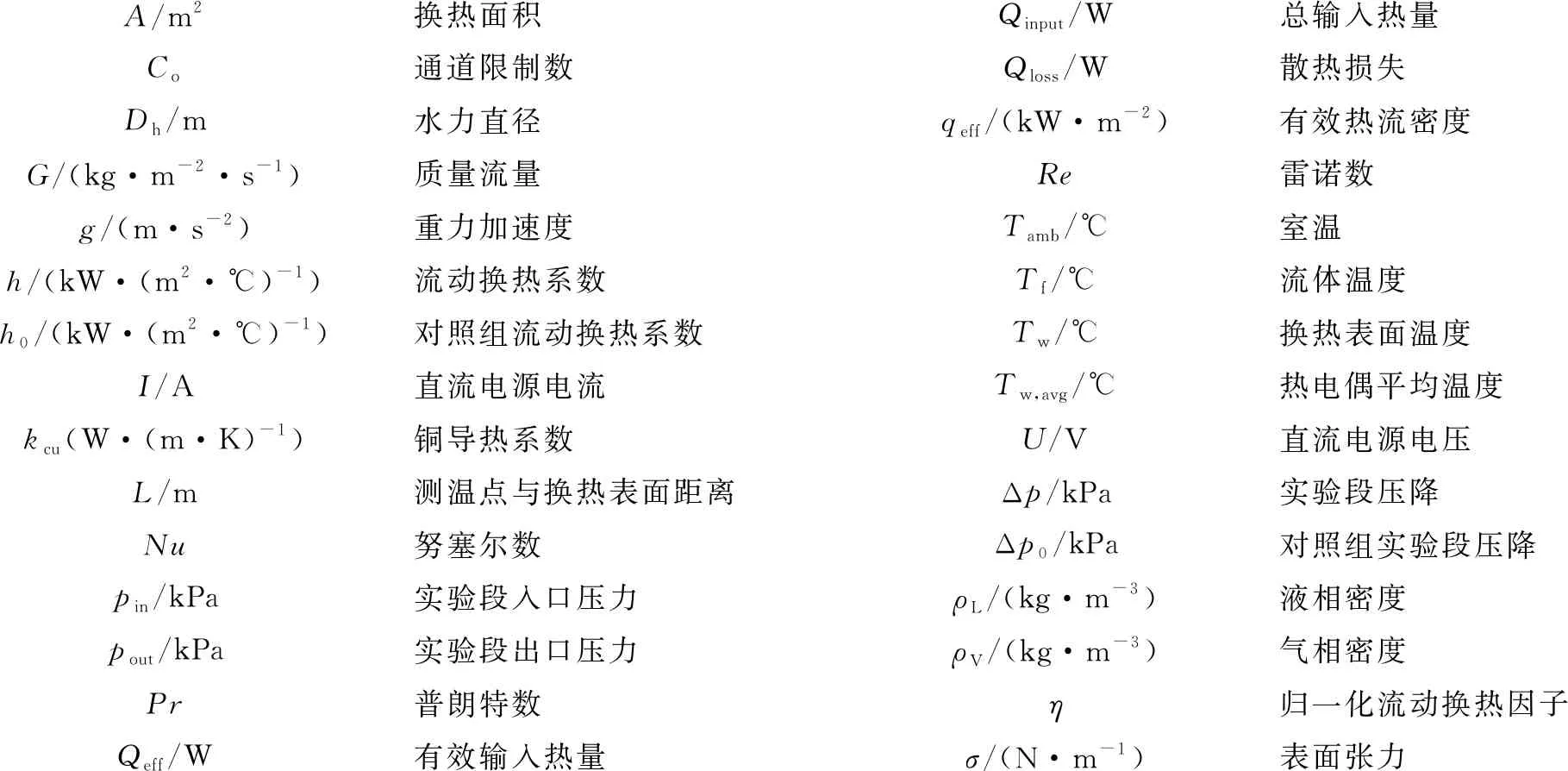

符号表

在通道内流动的工质会受到表面张力与重力的影响。为区分通道的类型,Kew和Cornwell[2]定义了通道的限制数Co,当Co>0.5时,通道内流体的表面张力相对于重力占主导作用,该通道可被认为是微通道。Tuckerman和Pease对微通道内的流动沸腾换热进行了开创性的研究工作[3]。随后,研究者对微通道两相换热器的传热性能开展了详实的研究,内容包括制造不同的结构化表面以强化换热[4-5]、分析不同截面形状对换热性能的影响[6]、对换热表面进行改性[7-8]、选用不同的工质提升换热性能[9-11]等。

目前,大多数电子元件都需要在85 ℃以下才能稳定、安全工作。因此,微通道换热器需在目标温度范围内达到更高的换热系数,可通过在连续相中添加沸点低得多的分散相制备乳液[12-14]来实现。Mori等[15]最早开展了乳液沸腾换热特性的研究。Roesle和Kulacki[16]对乳液沸腾换热实验进行了综述,并为乳液沸腾研究提供了一个基本框架。Gasanov和Bulanov等[17-20]对乳液沸腾换热开展了系统的研究工作。

针对乳液在微通道内的流动沸腾换热问题,Roesle等[21]开展了0.1 mm深微通道内FC-72/水乳液流动沸腾换热研究,结果表明,在微通道内流速较低的工况下,FC-72分散相液滴可以与水很好地分离并且不容易破碎。Morshed等[22]开展了FC-72/水乳液在672 μm单微通道和5列500 μm深宽的并行微通道内的流动沸腾换热研究,结果表明,在单相对流换热区域,由于FC-72液滴的下沉,与纯水相比,对流换热系数略有降低;在两相流工况下,未观察到添加FC-72对换热系数产生明显影响。Janssen[12]开展了0.25 mm微通道内FC-72稀乳液的流动沸腾换热研究,结果表明,当壁面温度较低时,乳液和单相纯液体的对流换热系数没有明显区别;当壁温高于分散相饱和温度、低于连续相饱和温度时,由于分散相发生沸腾后气、液两相交替产生的扰动,使换热强化了20%~60%。

总体而言,目前在公开发表的文献中针对微通道内稀乳液流动沸腾换热特性的实验研究较为匮乏,尚未清楚揭示其流动和换热强化机理。基于此,本文开展了微通道内体积分数为1%的FC-72/乳液在光滑换热表面的流动沸腾换热实验,对微通道内的流动形态进行了可视化测量,并将实验结果与对应工况下的去离子水进行对比,分析了微通道内稀乳液流动沸腾换热强化机制。

1 实验系统与方法

1.1 流动回路

微通道流动沸腾换热实验系统如图1所示。实验回路由储液罐、预加热器、可调速齿轮泵、转子流量计、实验段和冷却风机组成。可调速齿轮泵闭环驱动完全脱气的去离子水,利用PID温控系统调节实验段入口水温。回路流量通过高精度电位器改变泵的转速设定,并由转子流量计进行监测。换热面温度由埋入换热模块的K型热电偶测得的平均温度计算,流体的绝对压力由一对布置在测试段进出口处的PX-309 Omega压力传感器测量。实验段下游的冷却风扇在液体回到储水罐前对其进行冷却。流动可视化使用摄像机进行拍摄。

图1 微通道流动沸腾换热实验系统Fig.1 Schematic diagram of the experimental system for microchannel flow boiling heat transfer

1.2 实验段

实验段结构如图2所示,由纯铜加热模块、耐热玻璃盖板、环氧树脂顶板、底板和保温箱组成。耐热玻璃被安装在环氧树脂顶板上,以获得清晰的可视化视野。可调直流电源驱动的不锈钢加热棒被用于给流体施加恒定的热流,环氧树脂绝热模块包覆在铜换热块外表面,用于减少换热块向环境中散热。铜板上表面与微通道中的流体接触并换热。本实验中3组微通道的高度分别为217、433和1 014 μm。由于微通道的宽度远大于高度,水力直径Dh取微通道的实际高度。

图2 实验段结构示意图Fig.2 Test section structure diagram

1.3 实验流程

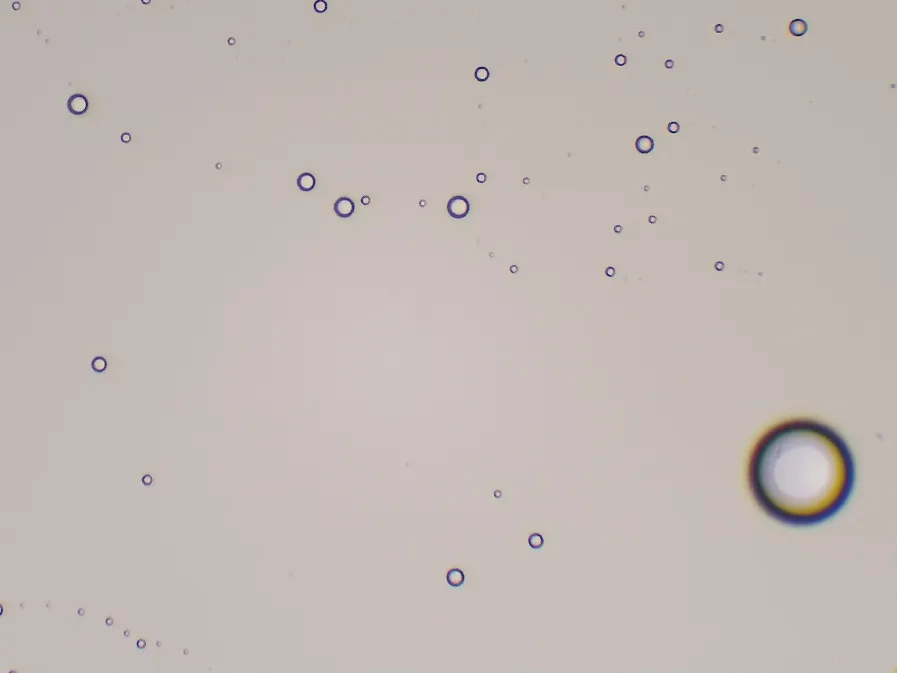

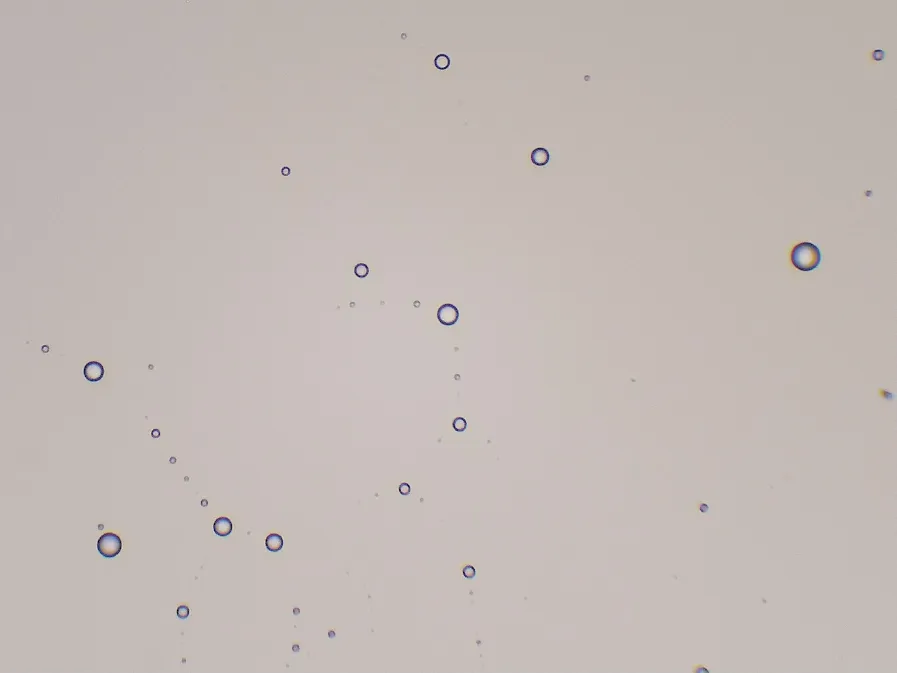

每次实验开始前,需使用2 000目的砂纸打磨铜表面氧化层,以保证换热表面光滑;制备体积分数为1%的FC-72/水乳液,取样并使用显微镜标定尺寸,对液滴直径分布进行观察。图3展示了对FC-72液滴尺寸分布的部分统计结果,通过该方法制得的多分散乳液液滴直径普遍在7 μm以下。

实验开始后,启动储水罐中的磁力搅拌器使乳液分散相液滴保持悬浮、加热,并调节流量至指定值。调节直流电源输入功率,待温度读数稳定后,记录对应功率下的各温度数据,并对压力进行读数。测量完毕后,升高直流电源输入功率,重复以上步骤,同时使用摄像机观察流态的变化。

(a)取样1

(b)取样2

(c)取样1的粒径分布统计

(d)取样2的粒径分布统计

1.4 散热损失

在流动沸腾实验中,铜试件(导热率约为401 W/(m·K))大部分由环氧树脂底板包覆,顶部由耐热玻璃覆盖(导热率分别约为0.25和1 W/(m·K))。因此,在实验过程中,测试部分的大部分热量传给了流体。

为了估算热损失,在没有任何流体流过实验段的情况下对实验段施加一定的电功率。当实验段温度达到稳定状态时,记录环境与实验段的温差及对应的功率,并逐步提升输入功率,重复记录过程。建立环境与实验段的温差与输入功率的线性关系,并用于计算流动沸腾换热实验中的散热损失,表达式如下

Qloss=C1(Tw,avg-Tamb)-C2

(1)

式中:C1、C2为常数;Tw,avg为热电偶读数平均温度;Tamb为室温。

2 实验数据处理与不确定度分析

微通道中加热流体的有效热量由下式确定

Qeff=Qinput-Qloss

(2)

式中:Qinput为输入的电功率,可通过直流电源的输入电压U与回路中的电流I确定

Qinput=UI

(3)

相应地,有效热流密度由下式确定

(4)

式中:A为铜板与流体的换热面积。

环氧树脂的导热性能远弱于纯铜,可近似将换热表面附近的导热视为一维导热,换热表面实际温度可通过热电偶示数的平均值Tw,ave与热电偶测温点离换热表面的距离L并根据傅里叶定律进行估算

(5)

在该实验段中,L约为0.5 mm。

铜板表面平均换热系数为

(6)

式中:Tf为流体温度,取进出口流体的平均值。同时,为了比较质量流量及热流密度变化时通道内的压降特性,定义压降Δp的表达式为

Δp=pin-pout

(7)

式中:pin为实验段进口压力;pout为实验段出口压力。换热强化通常伴随着压降的升高,也就是泵的功耗增加。为了比较通道的综合换热性能,同时尽可能减小由于加工水平差异带来的不同微通道内的摩擦系数差异,定义归一化流动换热因子

(8)

式中:h0和Δp0分别为对照组的换热系数和压降;h和Δp分别为强化后的通道的换热系数与压降。

实验中,直接测量物理量y的不确定度由下式确定[23]

yi=ys+δyi

(9)

式中:yi为物理量测量平均值;ys为单次测量值;δyi为不确定度。

采用Moffat提出的误差传递公式计算间接测量不确定度。对于y=f(x1,x2,…,xn),其不确定度为

(10)

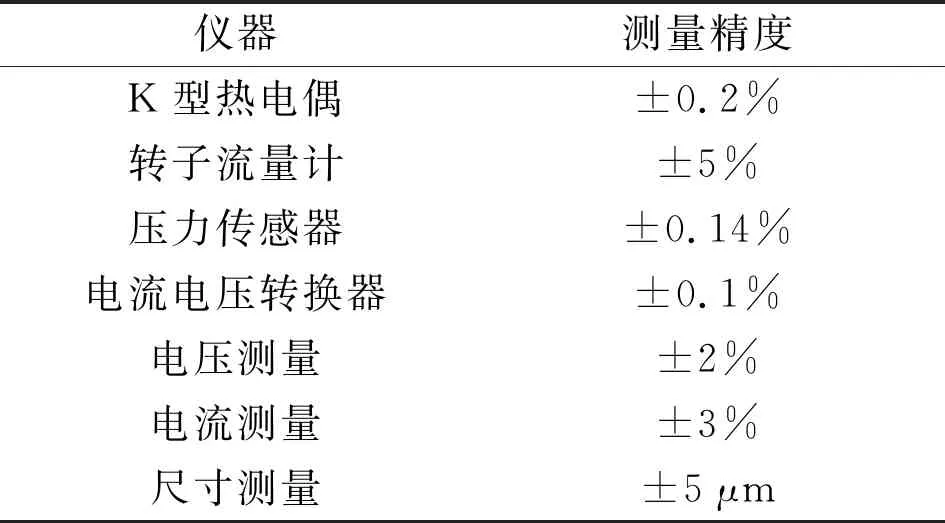

表1、表2分别给出了实验所用测量仪表的测量精度和测量参数的不确定度。

表1 实验所用仪表的测量精度

表2 实验参数的不确定度

3 实验结果与讨论

通过改变微通道内的质量流量和输入的热流密度来探究水、FC-72/水乳液在光滑表面上的流动沸腾换热、压降特性,并综合平均换热系数与压降、可视化结果,对微通道内添加FC-72乳液分散相相对于纯水的强化换热效果进行分析,为实际工程应用提供参考。

3.1 去离子水在光滑表面上的流动沸腾

在相同的实验条件下,开展了去离子水在微通道内的流动换热实验,作为乳液在微通道内的流动换热特性的对照组。实验段的进口温度控制在35 ℃,有效热流密度为0~1 030 kW/m2。

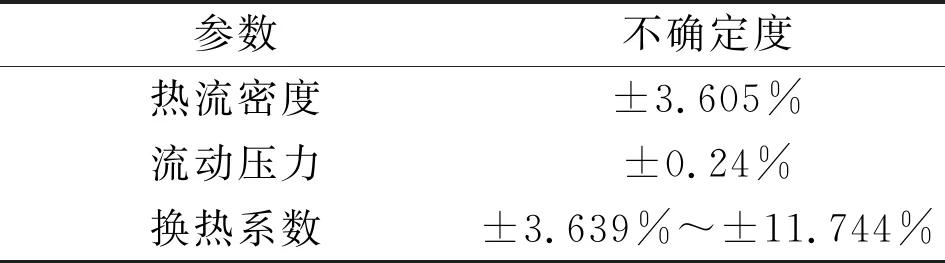

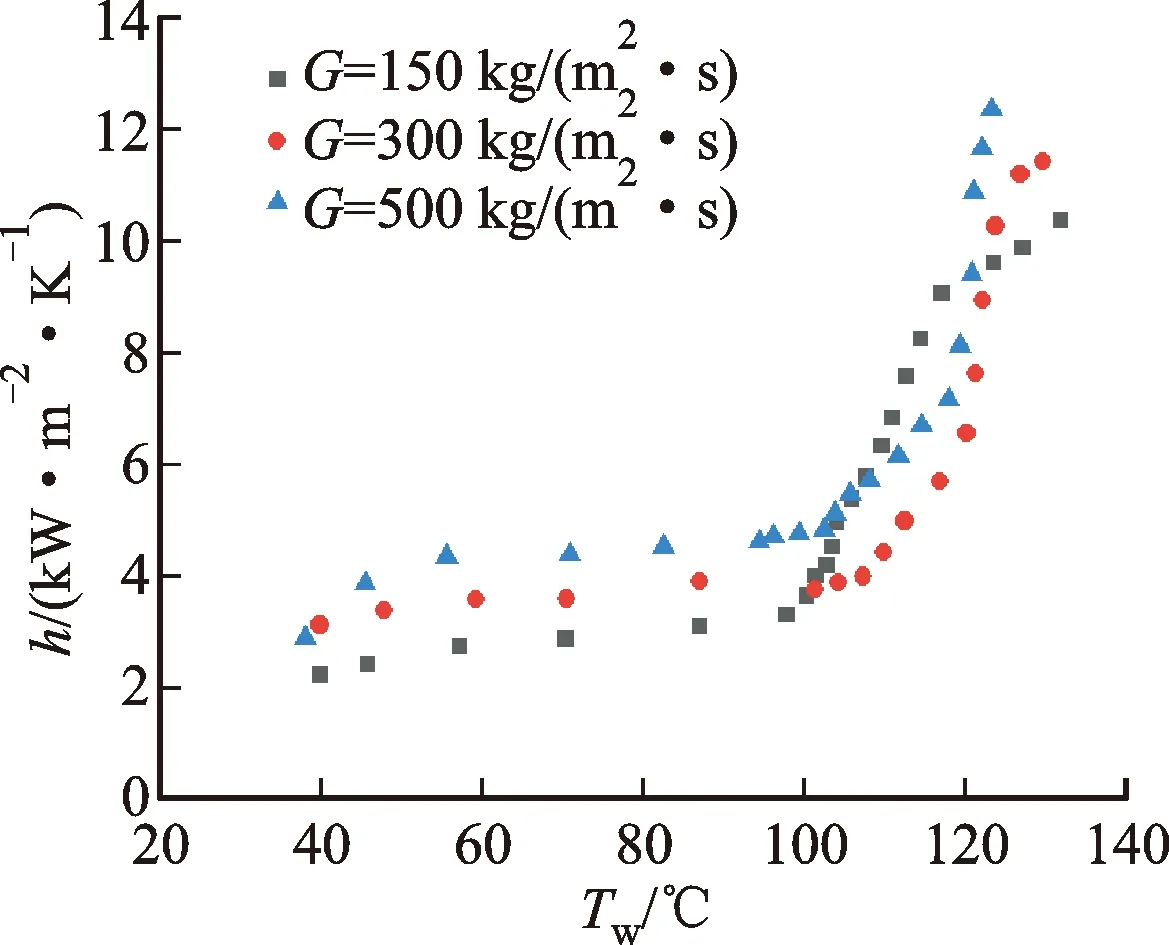

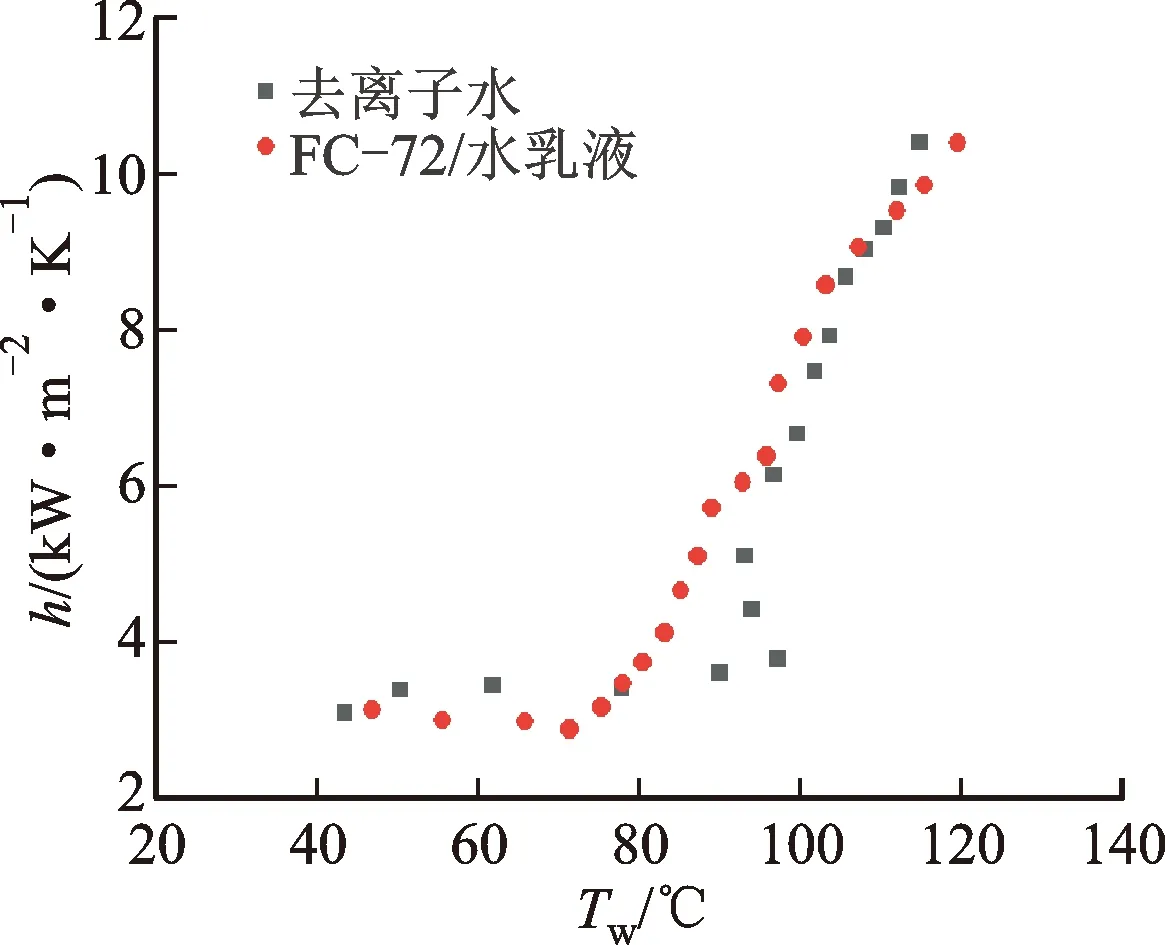

不同通道高度的微通道内、不同工况下,去离子水的换热系数随壁温的变化见图4。可以看出,微通道内去离子水的流动沸腾换热曲线可大致分为单相对流区域、换热强化区域与换热恶化区域。

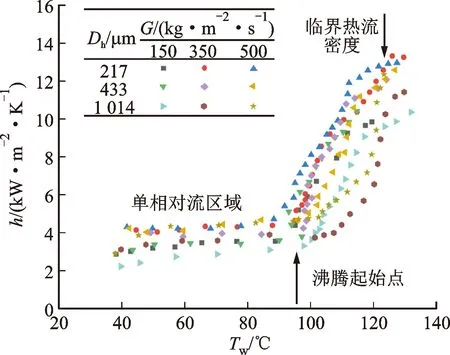

图5(a)~5(c)展示了单相对流区域微通道内的流态。此时壁面温度较低,去离子水尚未沸腾,带走壁面热量的主要方式为单相对流。在该区域内,随着壁面温度的增加,单相对流换热效率略有增加。

图4 微通道内去离子水的流动换热情况Fig.4 Schematic diagram of bubble heat transfer mechanism in micro-channel

当壁面温度超过去离子水的沸点并具有一定的过热度后,换热表面上的水开始沸腾,结合图4可以看出,流动换热效率曲线在某一点处出现一个斜率上的转折,流动换热进入换热强化区域。随着壁面温度的升高,流态发生变化,可依次观察到泡状流(见图5(d))、弹状流(见图5(e))和搅拌流(见图6)等流态。在该区域内,流动沸腾换热系数急剧升高,流动沸腾换热系数曲线斜率升高。

(a)Tw=68.64 ℃ (b)Tw=83.81 ℃ (c)Tw=96.77 ℃ (d)Tw=104.08 ℃ (e)Tw=115.12 ℃图5 G=300 kg/(m2·s)时217 μm微通道内去离子水在不同壁面温度下的流态转变Fig.5 Flow pattern transition for deionized water in 217 μm micro-channel at different wall temperatures, G=300 kg/(m2·s)

(a)t=0 s (b)t=0.1 s (c)t=0.2 s (d)t=0.3 s (e)t=0.4 s图6 G=300 kg/(m2·s)、壁面温度为123.35 ℃时217 μm微通道内去离子水的流态Fig.6 Flow patterns for deionized water in 217 μm micro-channel at wall temperature 123.35 ℃, G=300 kg/(m2·s)

泡状流下的气泡成核后继续吸热生长,由于微通道的高度远小于宽度,气泡只能向流动方向、通道左右两侧生长并形成一个饼状的气相区域。在流速、有效热流密度比较低的情况下,气泡的迎流面积比较小,受到的压差作用力小,由于气液交界面的表面张力与黏滞力的作用,气泡会滞止在壁面上。在气泡与壁面接触的部分存在一层薄液膜,薄液膜内的液相急剧蒸发并带走大量热量,且此时气泡体积较小,蒸发的液膜可及时得到补充,换热表面不会出现蒸干,流动沸腾换热系数得到提高。

随着壁面温度继续升高,气泡成核的临界半径缩小,可以在换热表面上观察到更多细小的气泡。同时,气泡的生长导致其迎流面积增大,受到的压差作用力增大并克服表面张力与黏滞力,气泡开始脱离壁面并随着主流流动。该过程中,气泡不断吸收热量长大,并与沿途的其他气泡合并,可观察到稳定的泡状流。

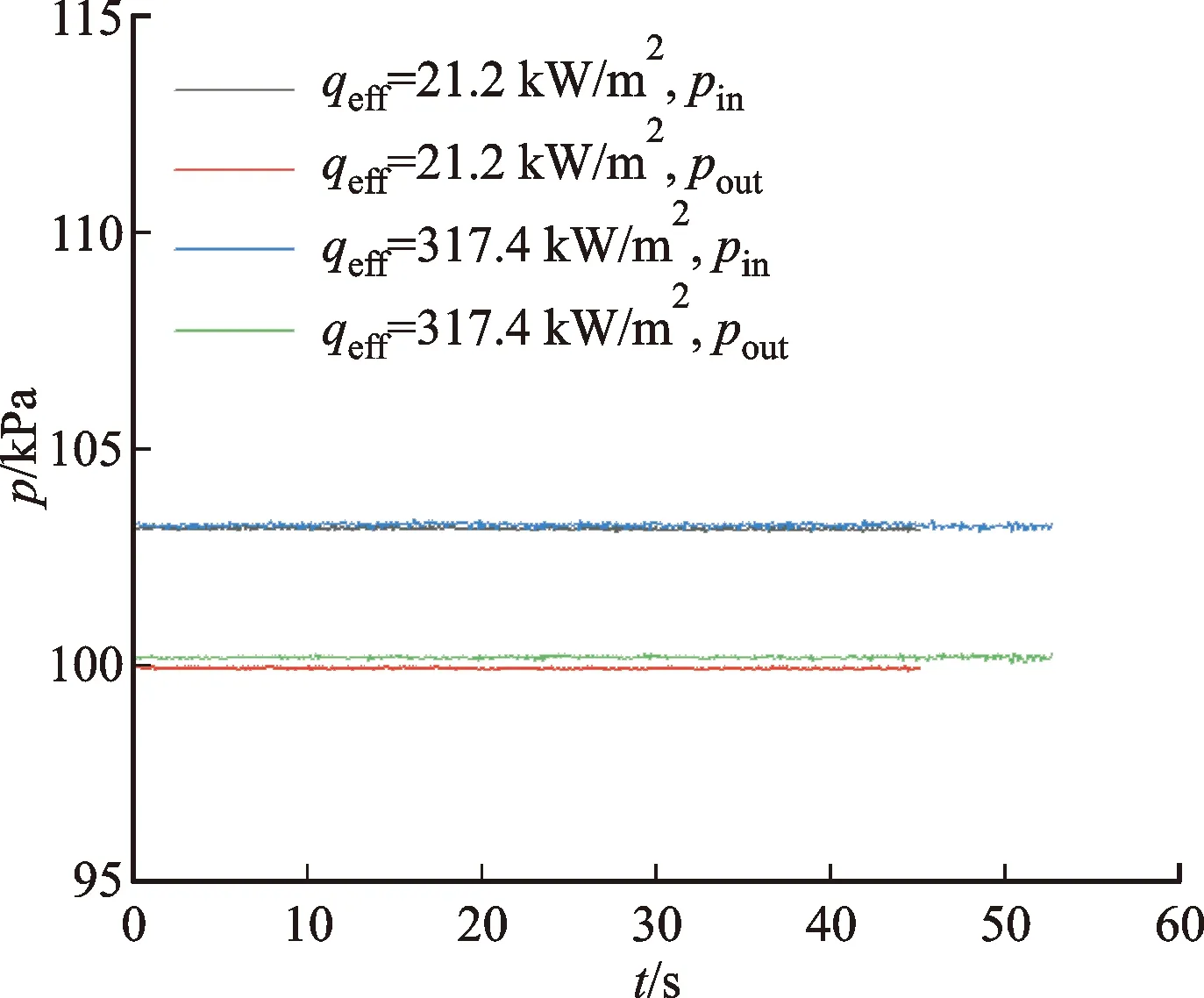

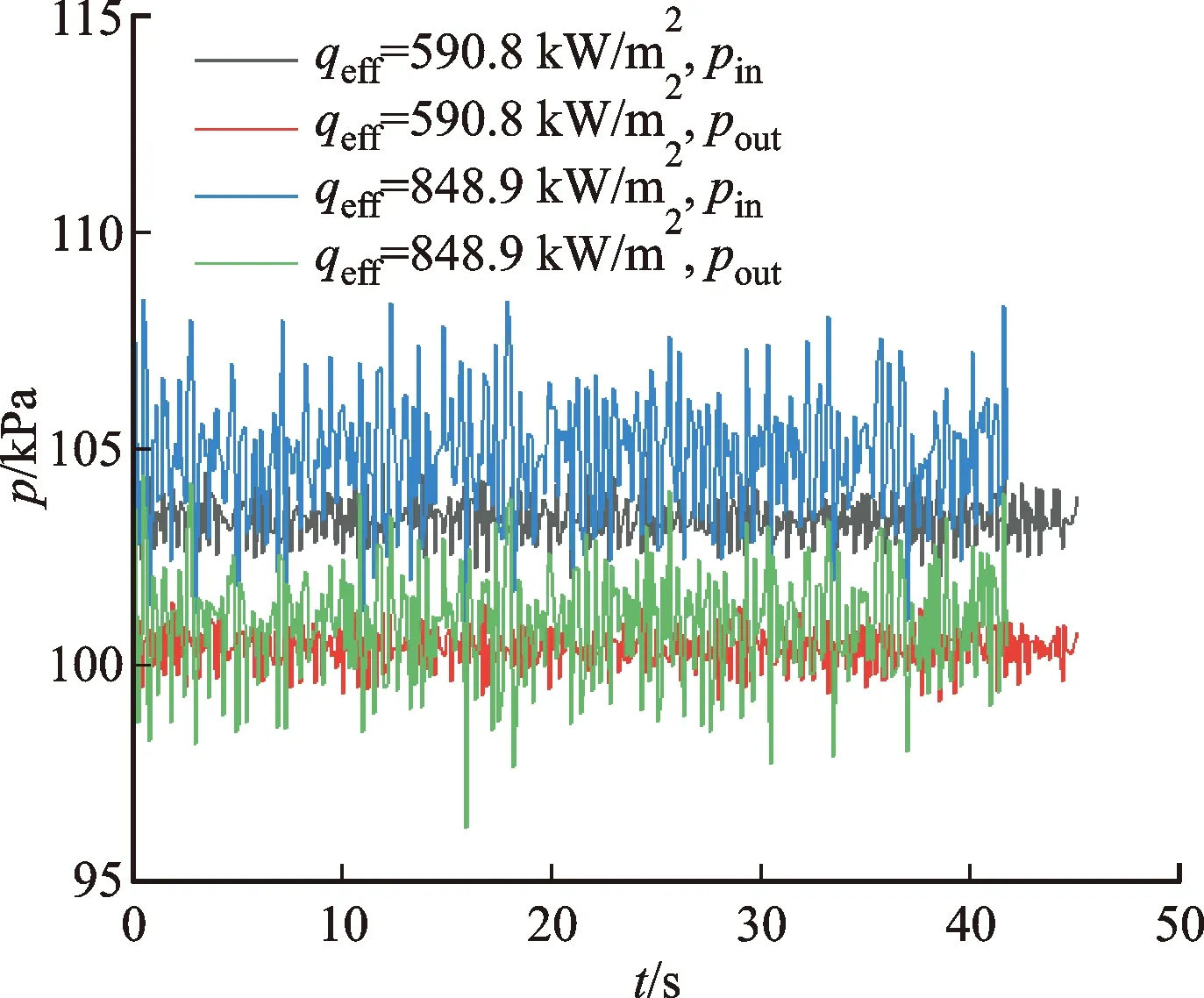

高度为217 μm的微通道内,G=300 kg/(m2·s)时,不同热流密度下的压力-时间曲线见图7。由于气泡的形成和爆炸对流道内的工质产生扰动,可观察到,相对于单相对流区域(见图7(a),q=21.2 kW/m2),微通道在这一区域内存在较弱的压力波动(见图7(a),q=317.4 kW/m2)。随着合并后的气泡体积不断增大,微通道下游开始形成可以占据大部分流道截面的断塞,形成弹状流。在该区域内,微通道内的整体流动沸腾换热系数继续升高。由于此时断塞的体积并不大,可随主流及时排出流道,因此该区域并不会观察到明显的换热恶化和压降提升,但由于气液两相交替的扰动,微通道内的压力波动逐渐变强(图7(b),q=590.8 kW/m2)。随着壁面温度进一步升高,流态转变为搅拌流。

图6展示了质量流量G=300 kg/(m2·s)、壁面温度为123.35 ℃时的流态。此时,下游的大气泡产生回流,在较短时间内气液交界面迅速扩张并向上游推进,在气相区域的壁面上出现较大面积的蒸干(见图6(d))。随后,气液交界面很快回缩到下游,在整个换热表面上出现大面积的气液两相交替变化,导致压力波动与压降急剧升高(见图7(b),q=848.9 kW/m2)。当局部蒸干面积到达临界点后,换热系数不再随有效热流密度的升高而升高,流动沸腾换热曲线到达临界热流密度。

(a)qeff为21.2、317.4 kW/m2

(b)qeff为590.8、848.9 kW/m2

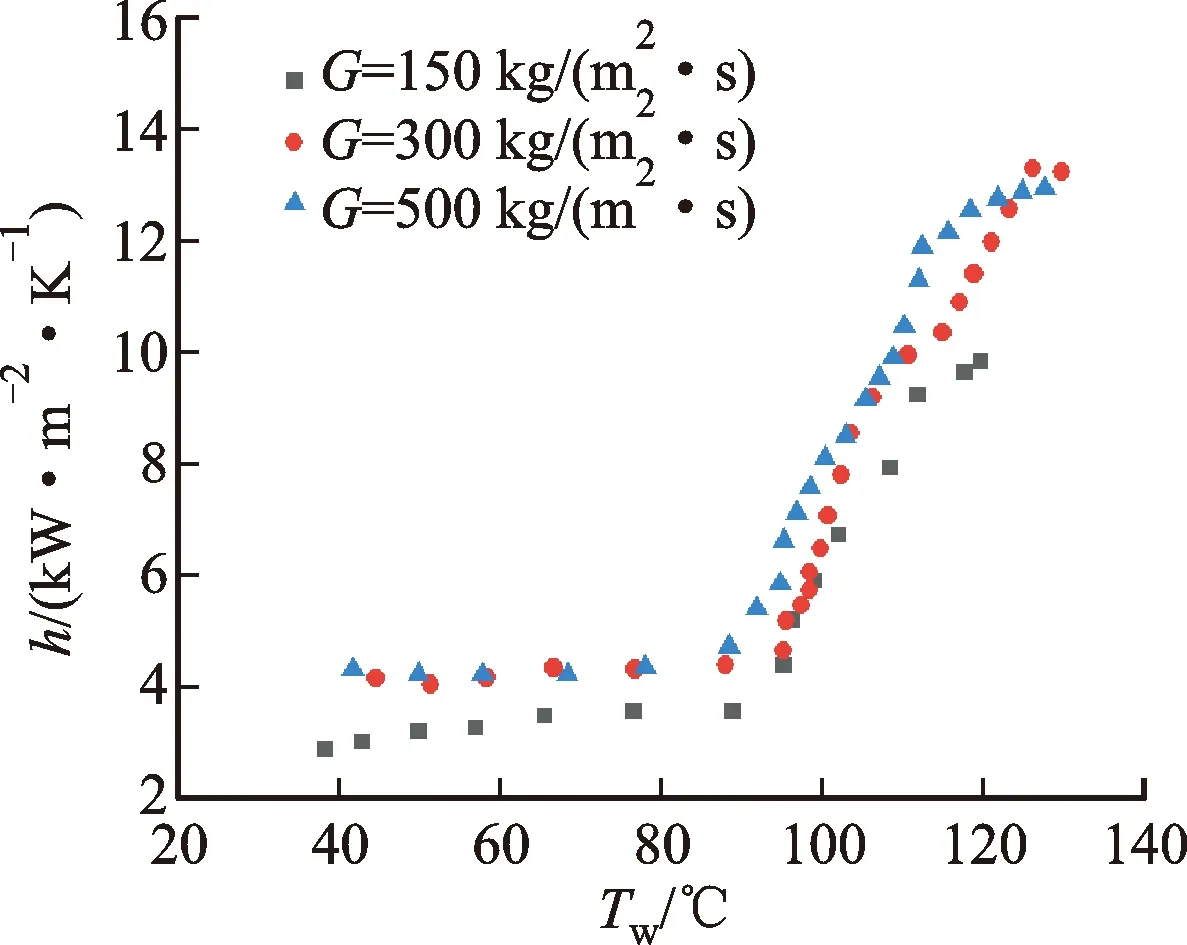

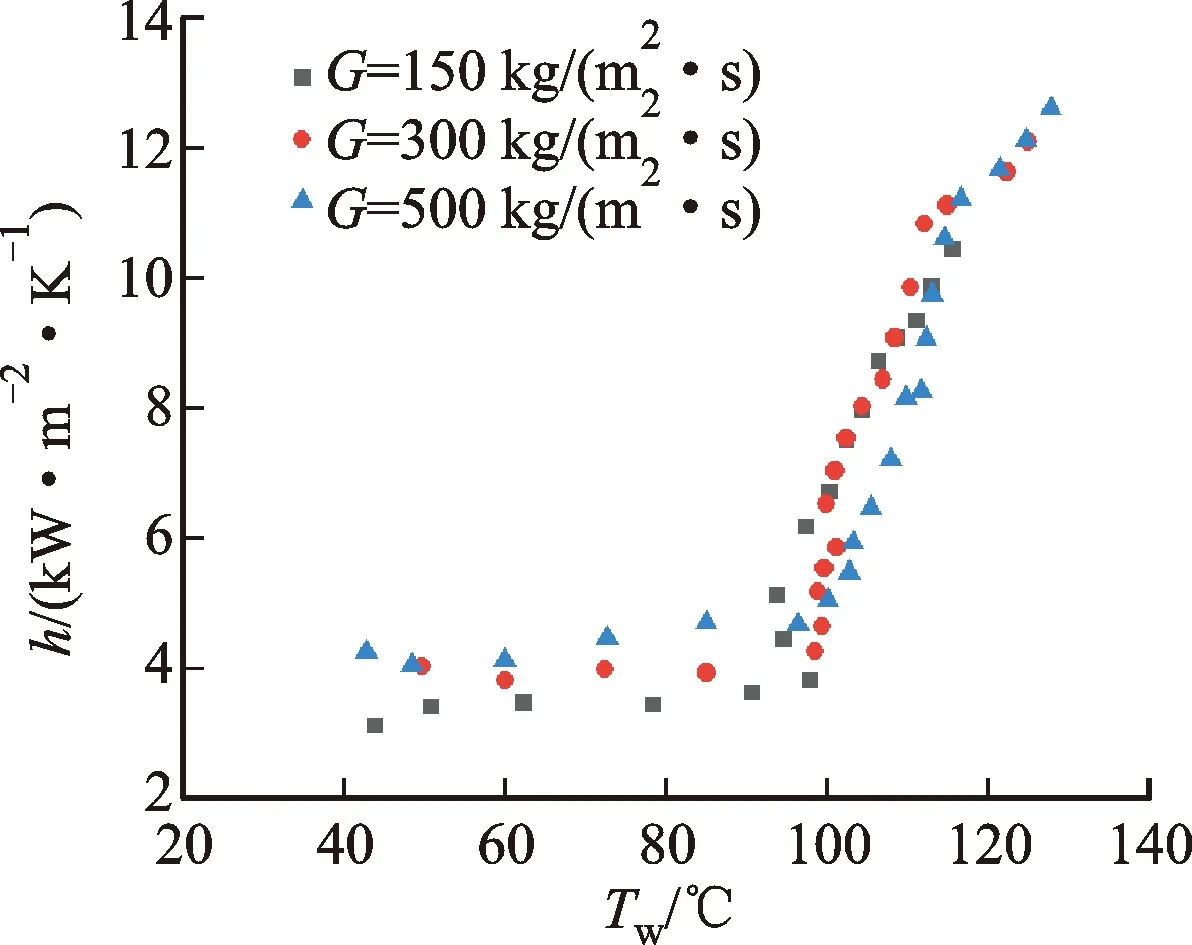

图8给出了不同流量下不同高度通道内去离子水的换热系数随壁温的变化。在单相流动区域,单相对流换热效率随质量流量的增大而增加。进入两相区域后,不同高度的微通道均表现出流速越慢,流态转捩越早的现象。

(a)Dh=217 μm

(b)Dh=433 μm

(c)Dh=1 014 μm

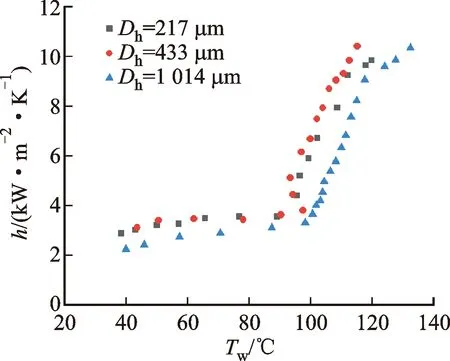

图9为不同高度的通道内、不同流量下去离子水的换热系数随壁温的变化。可以看出,通道高度对于单相对流换热的影响并不显著。对于217 μm的通道,随着流速增加,其换热曲线相对于其他两个高度的通道明显左倾,即高度较小的微通道在更大的冷却流量下,可以在两相流动区域的早期实现比较高的微通道更好的换热效果。这是由于在该区域,相比于较高的通道,气泡受通道高度的限制,在膨胀相同体积的情况下会更多地在周向进行扩展,占据更大的换热面积,这会导致气泡更早地合并成更大的气泡,因此造成了流态转捩的提前。在这一条件下加大冷却流量可以及时润湿蒸干的表面,推迟临界热流的出现。

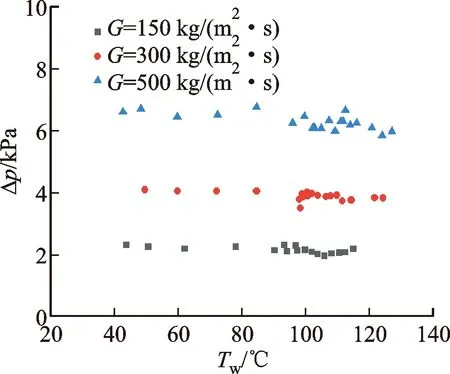

图10给出了不同微通道高度内去离子水在不同流量下的压降随壁温的变化。可以看出,流速越快,通道内的压降越高。在较低的壁面温度下,通道内的压降随温度的上升略有降低,这是由于水的黏性随温度上升而降低,减小了实验段的沿程阻力。对于217 μm通道,可观察到在较高壁面温度下的压降突增,这是由于在通道高度比较小的情况下,大气泡形成后更容易堵塞流道并造成回流,导致通道内的压损明显增加。对于其他两种高度的微通道,在实验的热流密度范围内未观察到明显的压降突增。

(a)G=150 kg/(m2·s)

(b)G=300 kg/(m2·s)

(c)G=500 kg/(m2·s)

(a)Dh=217 μm

(b)Dh=433 μm

(c)Dh=1 014 μm

3.2 乳液在光滑表面上的流动沸腾

通过实验方法,研究了高度为217和433 μm的微通道内FC-72/水乳液在光滑表面上的流动传热和压降特性,并与对应工况下的去离子水在光滑表面上的流动传热和压降特性进行对比。

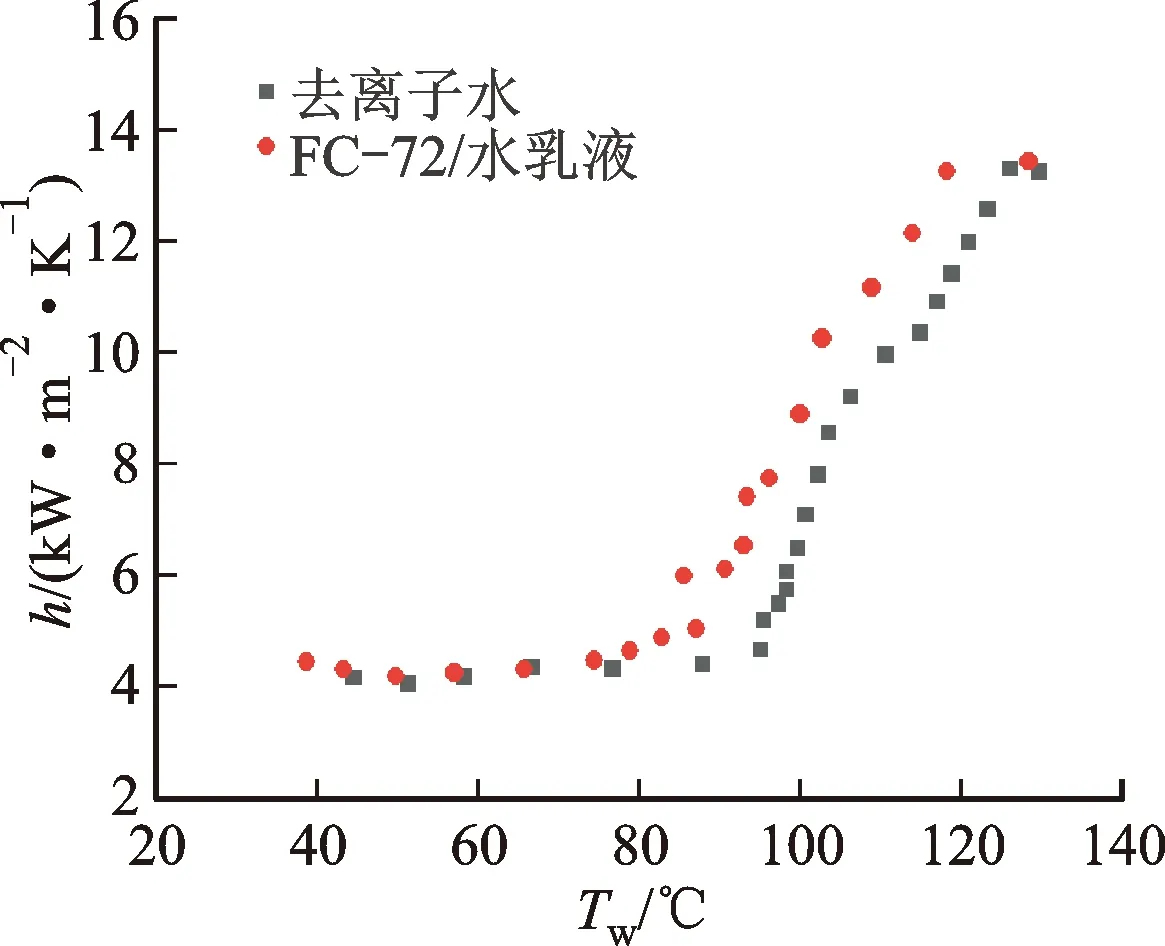

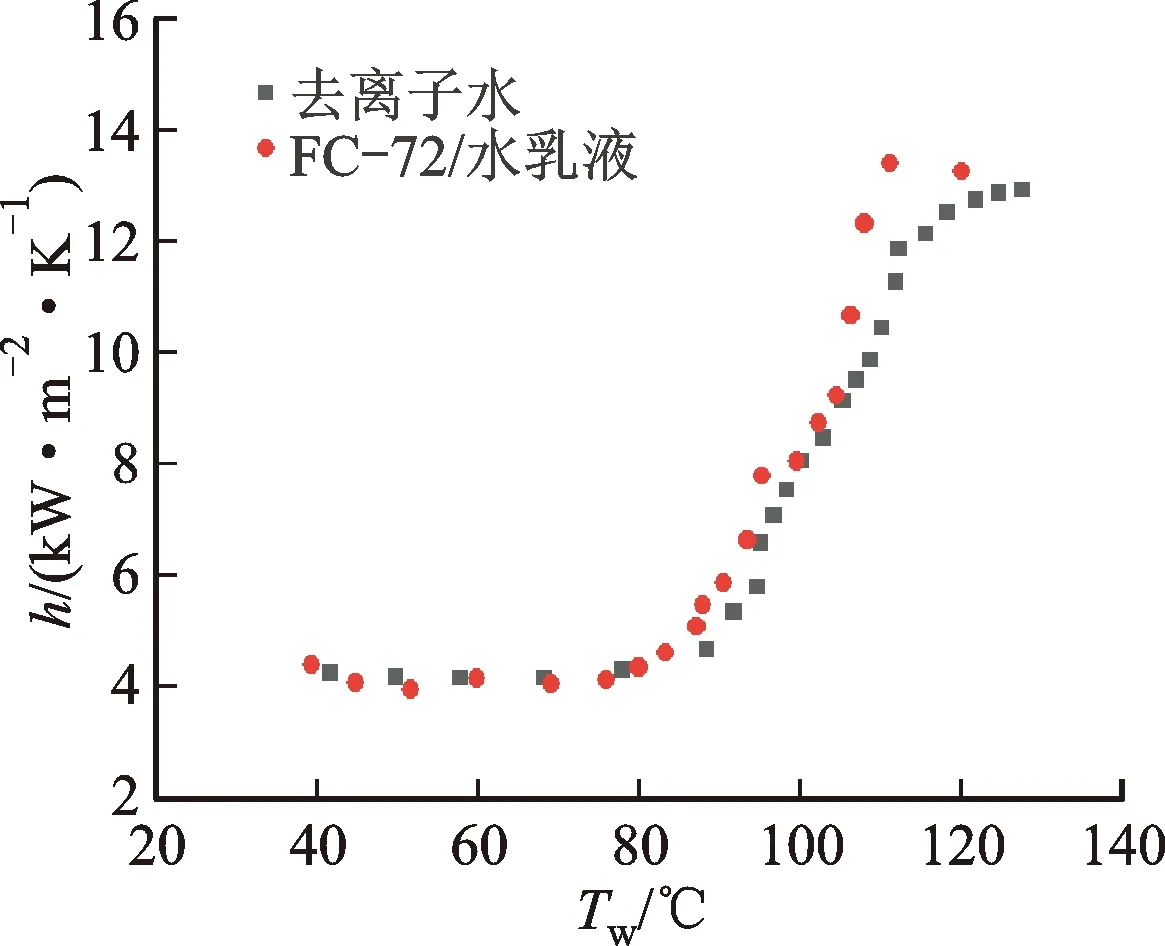

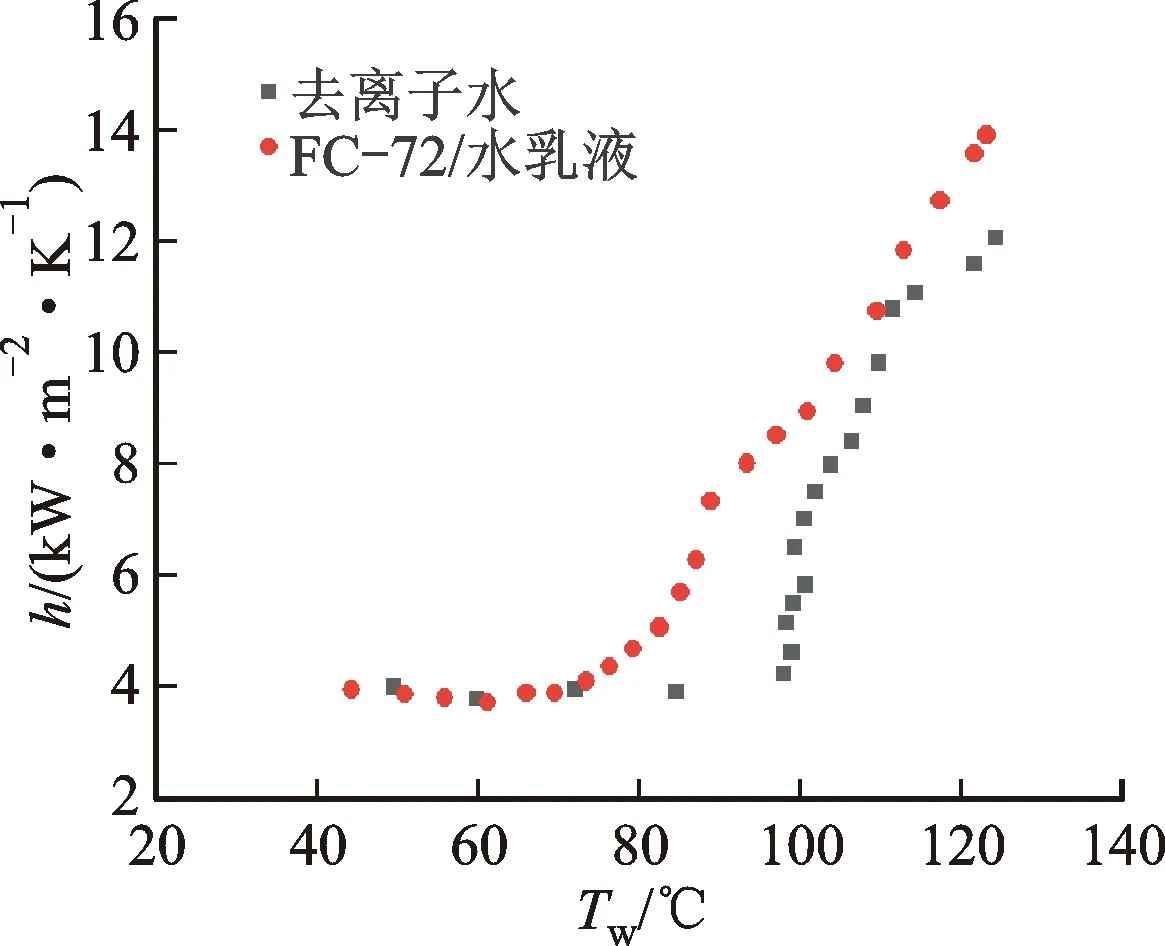

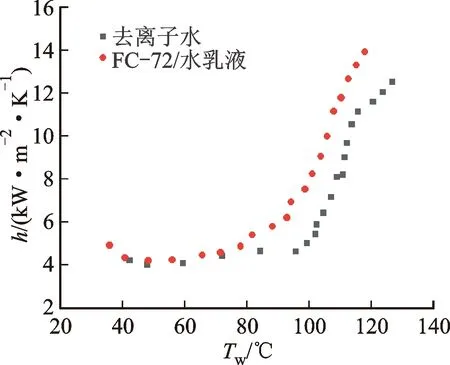

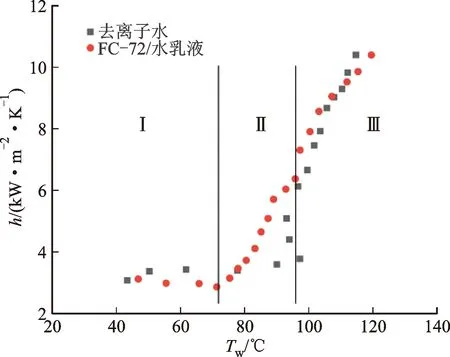

图11对比了相同工况下FC-72/水乳液和水的沸腾曲线。可以看出,在单相对流区域与较高壁面温度的工况下,去离子水与FC-72/水乳液的换热系数与壁温曲线规律大致相同;而在壁面温度高于FC-72沸点的一定范围内,FC-72/水乳液对微通道内的流动沸腾换热效果有明显的提升。图12以通道高度为433 μm、质量流量G=150 kg/(m2·s)的工况为例,将乳液的流动沸腾曲线大致分为3个区域。区域Ⅰ为单相对流区域,FC-72/水乳液在这一

(a)Dh=217 μm,G=150 kg/(m2·s)

(b)Dh=217 μm,G=300 kg/(m2·s)

(c)Dh=217 μm,G=500 kg/(m2·s)

(d)Dh=433 μm,G=150 kg/(m2·s)

(e)Dh=433 μm,G=300 kg/(m2·s)

(f)Dh=433 μm,G=500 kg/(m2·s)

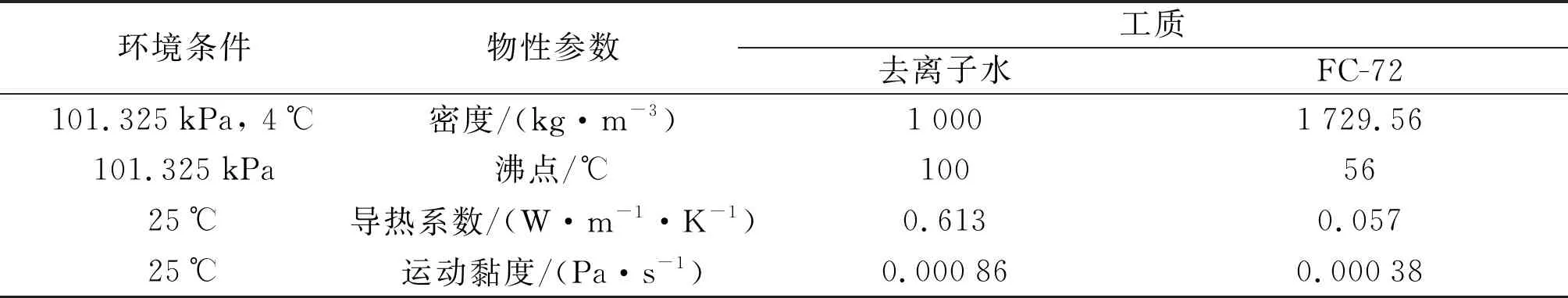

区域的单相对流换热效率略低于相同工况下的去离子水,这是因为单相对流区域的流体黏性底层内换热主要是通过导热进行的。表3给出了FC-72和水的部分物性参数,从中可以看出,FC-72的导热系数低于去离子水,因此加入FC-72分散相会使流体整体的导热系数降低,进而使单相对流换热效率降低。

图12 Dh=433 μm、G=150 kg/(m2·s)时FC-72/水乳液与去离子水的换热系数随壁温的变化Fig.12 Comparison of HTC-wall temperature curves between FC-72/water emulsion and deionized water at G=150 kg/(m2·s) in micro-channel with hydraulic diameter 433 μm

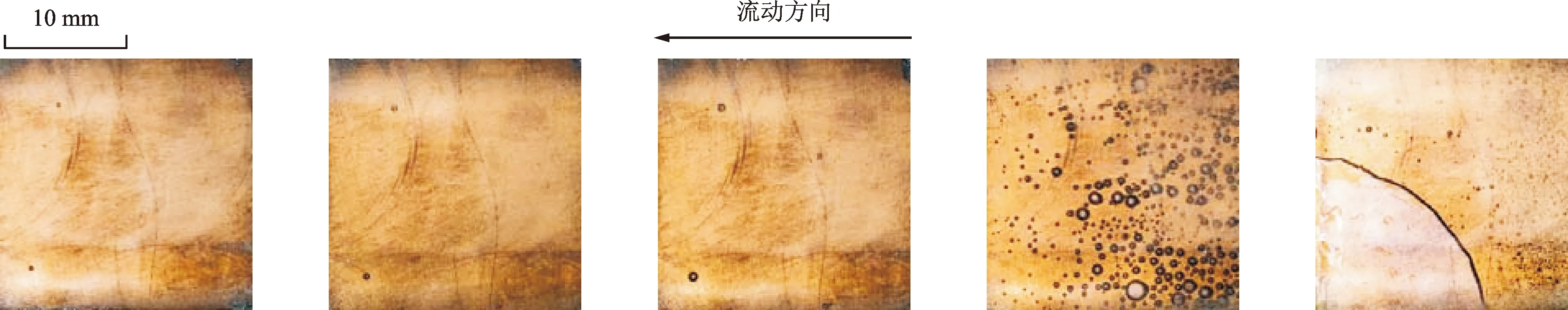

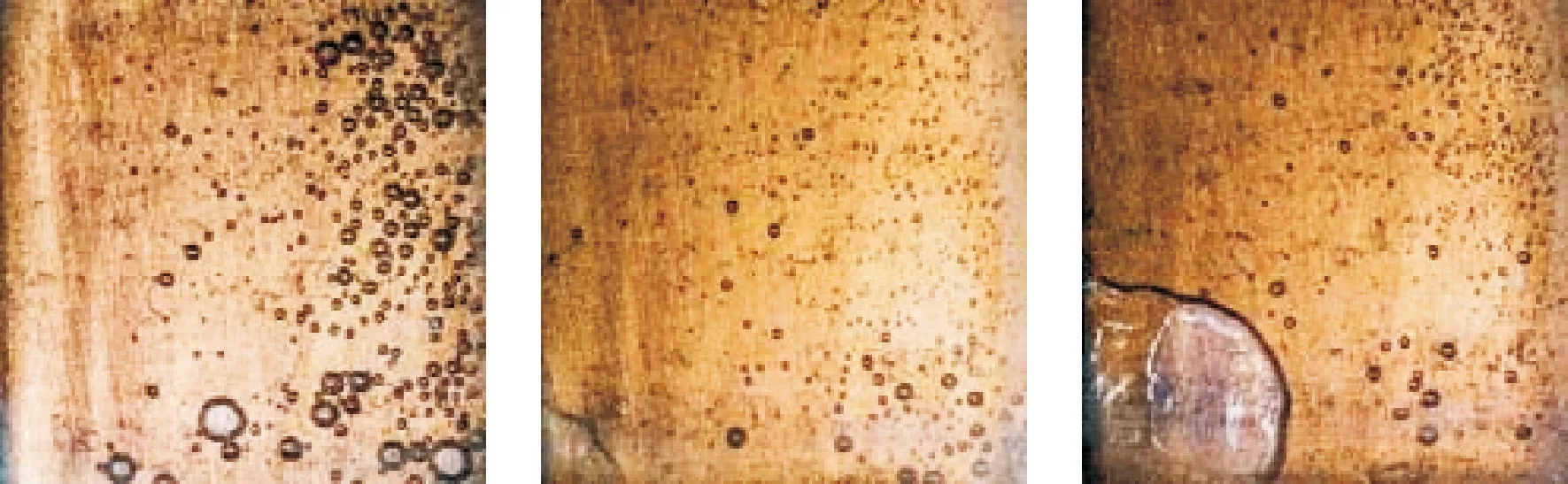

当流体热边界层内的温度达到FC-72分散相的沸点时,微通道内的流动换热进入区域Ⅱ。在该区域内,FC-72分散相液滴开始沸腾,并形成滞止在换热表面上的气泡(见图13(a))。随着壁面温度的进一步升高,分散相气泡逐渐长大、合并(见图13(b)、(c)),在该区域内可观察到流动沸腾换热系数相对于去离子水明显提高。随着壁面温度的进一步升高,连续相去离子水也开始沸腾(见图13(d)),流动沸腾换热进入区域Ⅲ。在刚进入该区域时,相对于FC-72分散相56 ℃的沸点,上百摄氏度的壁面温度使得流动热边界层的温度相对于FC-72分散相液滴有相当高的过热度,其气相不断合并成大气泡并爆炸,对通道内的流体产生扰动,使得气泡不断脱离表面。对比图5(d)与图13(d),壁温在104 ℃附近,当微通道内的工质为去离子水时,较大的水蒸气气泡滞止在换热表面上,需要壁面温度进一步升高才会脱离表面。当微通道内的工质为FC-72/水乳液时,通道下游可以观察到稳定的泡状流,液相携带大量细小气泡向下游流动。在这一区域内,FC-72/水乳液的沸腾流动换热效率明显高于去离子水的换热效率。在更高的壁面温度下,去离子水开始剧烈沸腾,FC-72乳液分散相的沸腾扰动影响逐渐被弱化。

表3 去离子水与FC-72的部分物性参数

(a)Tw=67.92 ℃ (b)Tw=83.46 ℃ (c)Tw=96.98 ℃

(d)Tw=104.22 ℃ (e)Tw=114.26 ℃ (f)Tw=124.02 ℃

G=300 kg/(m2·s)

从图11中可以得出,当通道高度为217 μm,G为150、300和500 kg/(m2·s)时,相对于去离子水,微通道内工质为乳液时在对应壁面温度的工况点分别实现了最高31.9%(Tw=88.86 ℃)、63.8% (Tw=95.06 ℃)和54.6%(Tw=95.08 ℃)的换热系数强化;通道高度为433 μm时的对应工况下则分别实现了最高93.3% (Tw=97.25 ℃)、103.5%(Tw=97.79 ℃)和57.2% (Tw=102.07 ℃)的换热系数强化。在通道高度相同时,随着工质质量流量的增加,添加FC-72分散相的换热系数强化效果先增强后减弱,且高度为433 μm的微通道相对于217 μm的微通道换热系数强化效果更加明显,且流速越快,换热系数强化效果的极值向更高的壁面温度移动。结合Roesle与Gasanov的研究结果分析,分散相液滴直径较大的乳液更容易沸腾,并更早到达临界热流。微通道中的流速越快,乳液中的FC-72分散相液滴惯性力相对于表面张力占主导而更容易破碎。因此,在较高流速下,微通道内的分散相液滴整体直径会小于较高流速下的情况,相应地,其实现的换热系数强化效果也会减弱,流态转捩推迟,分散相液滴较晚沸腾。

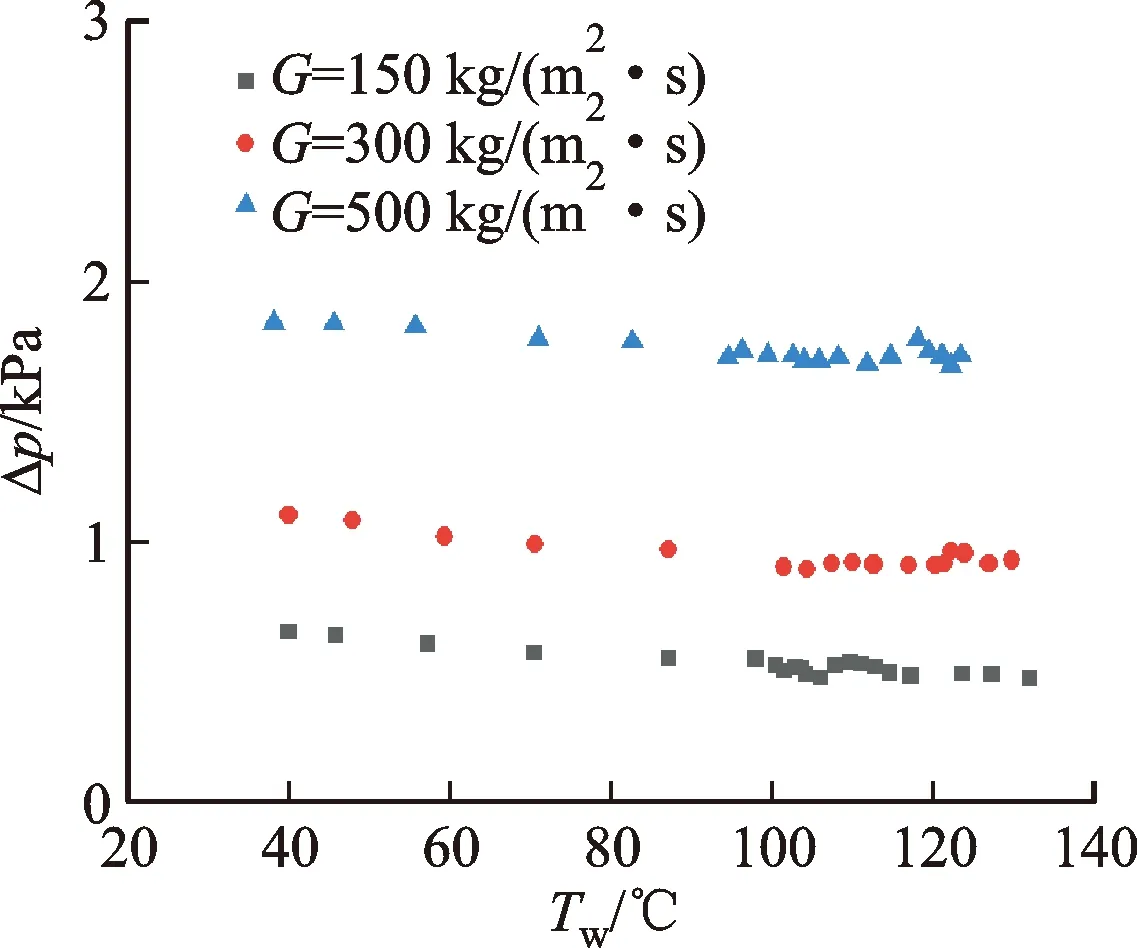

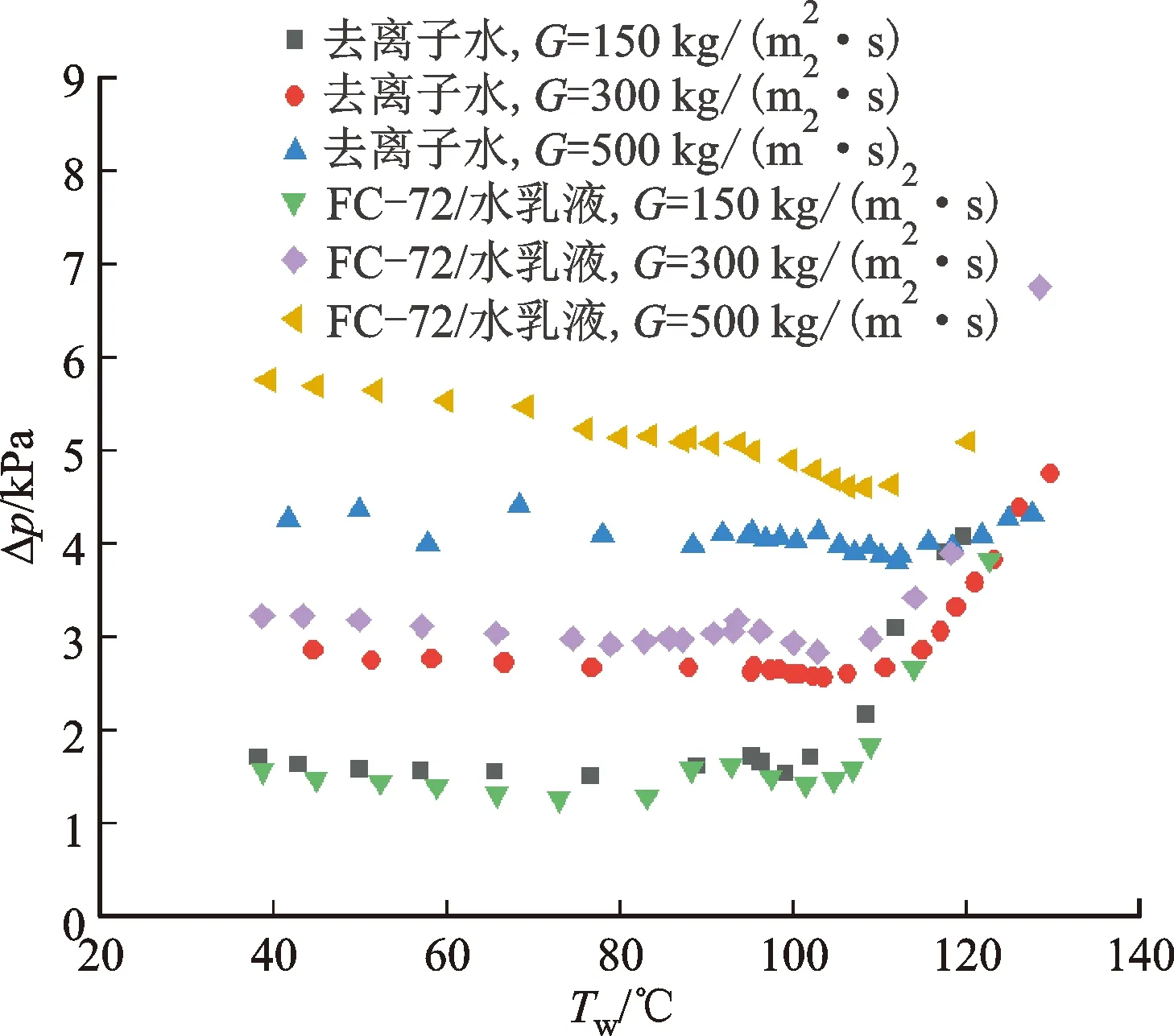

图14展示了217 μm通道内所有工况下的压降特性。从中可以看出,在添加了FC-72分散相后,流道内压降有一定的上升,且随着流量增加,压降上升更加明显。这是由于乳液内连续相与非连续相不互溶,在流动过程中对流场产生扰动,造成流动湍流度增加,压降增大。

图14 微通道内去离子水与FC-72/水乳液压降对比Fig.14 Comparison of pressure drop between deionized water and FC-72/water emulsion for all cases in micro-channel

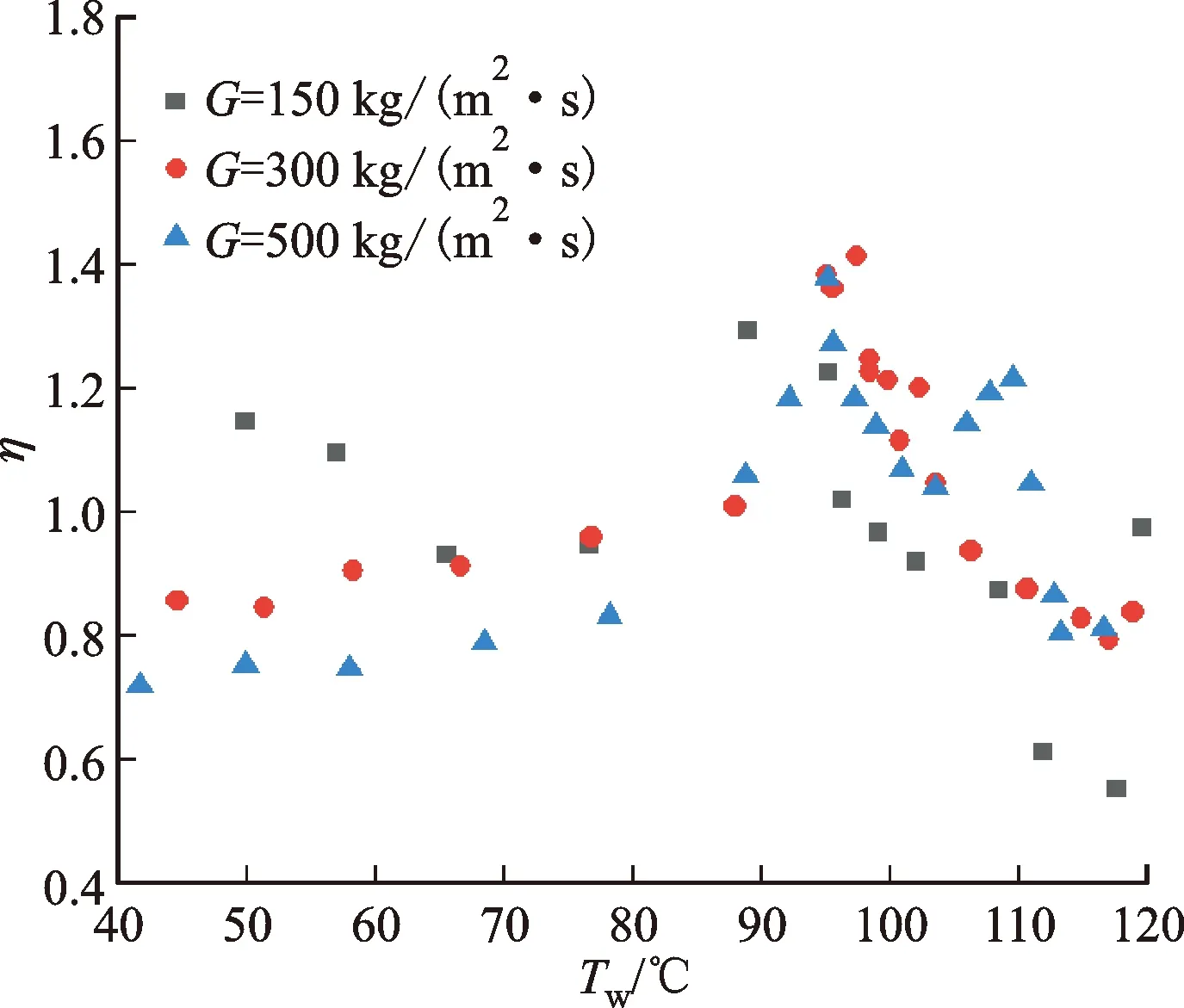

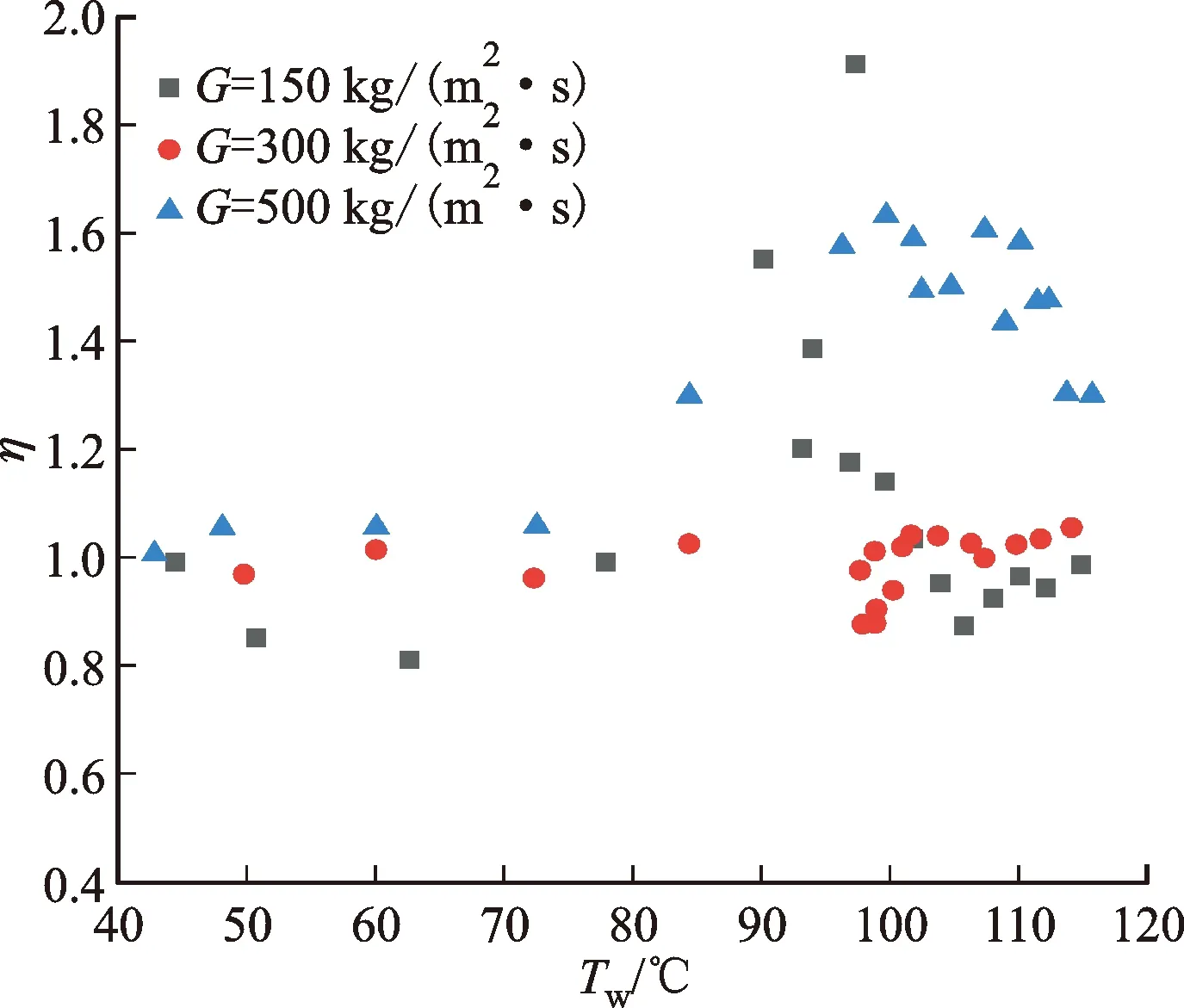

为综合评价FC-72/水乳液在不同工况下的经济效益,图15展示了高度为217和433 μm的微通道的归一化流动换热因子η随温度的分布。可以看出,对于两种高度的微通道,η均呈现出随着壁温的升高先增大、后减小的趋势。当通道高度为217 μm,G为150、300和500 kg/(m2·s)时,η最大值ηmax分别为1.29(Tw=88.86 ℃)、1.41(Tw=97.32 ℃)、1.37(Tw=95.08 ℃);在Tw为97.2 ℃、105.3 ℃和111.06 ℃时,η下降到1以下,添加FC-72分散相在性能上不再有改善;当通道高度为433 μm时,ηmax分别为1.91(Tw=97.25 ℃)、1.04(Tw=103.64 ℃)和1.63(Tw=99.39 ℃),G为150和300 kg/(m2·s)时,在壁温高于102.2 ℃和106.4 ℃后,η下降到1以下;G=500 kg/(m2·s)时,在实验范围内未观察到η小于1的工况。综合来看,对于不同高度的微通道,随着流速的增大,ηmax所对应的壁温先升高后降低。在小流量工况下,通道内使用FC-72/水乳液作为工质,可以在较低壁面温度下实现良好的综合换热性能强化,要推迟ηmax的出现,可以使用中等流量(G=300 kg/(m2·s))。

(a)Dh=217 μm通道

(b)Dh=433 μm通道

4 结 论

本文通过实验方法,研究了去离子水与FC-72/水乳液在水力直径为217、433、1 014 μm微通道内的流动沸腾换热与压降特性,质量流量选取150、300和500 kg/(m2·s),热流密度范围0~1 200 kW/m2,对不同热流密度下的流态进行了观察分析,主要结论如下。

(1)在单相对流区域与壁面温度较高的工况下,微通道内的去离子水与FC-72/水乳液的换热系数与壁温变化规律大致相同,流量越大整体换热系数越高,流量越小,流态转捩越早。FC-72/水乳液在单相对流区域的换热系数相对于去离子水略有降低。

(2)当壁面温度在高于FC-72分散相沸点的一定范围内,由于分散相液滴建立沸腾并扰动流体,FC-72/水乳液对微通道内的流动沸腾换热效果有明显提升。当通道高度为217 μm,G为150、300和500 kg/(m2·s)时,相对于去离子水,微通道内工质为FC-72/水乳液时分别实现了最高31.9%、63.8%和54.6%的换热系数强化;通道高度为433 μm时的对应工况下,则分别实现了最高93.3%、103.5%和57.2%的换热系数强化。

(3)在微通道内添加FC-72乳液分散相后可实现明显的换热系数强化,但相应地流道中的压损也会升高。对于高度为217和433 μm的微通道,归一化流动换热因子η随壁温均呈现出整体上先增大后减小的趋势。当通道高度为217 μm,G为150、300和500 kg/(m2·s)时,η最大值ηmax分别为1.29、1.41和1.37;通道高度为433 μm时,ηmax分别为1.91、1.04和1.63。对于不同高度的微通道,随着流速的增大,ηmax所对应的壁温先升高后降低。