米勒循环结合两次喷射对缸内直喷发动机起动工况下混合气的影响

2023-05-05魏胜利张绍邦丁统元倪士栋张志成

魏胜利,张绍邦,丁统元,倪士栋,张志成

(1. 江苏大学汽车与交通工程学院,212013,江苏镇江;2. 吉孚汽车技术(苏州)有限公司,215100,江苏苏州)

米勒循环与传统的奥托循环相比,最大的不同表现在进气方式方面。米勒循环由进气门控制进气量,奥托循环为进气门保持不变由节气门来控制进气量。在保持进气道与缸内气体质量交换相同的情况下,这两种不同的进气方式会对缸内温度、气体流动、混合气均匀程度等方面产生一定的影响[1-3]。除了改变进气条件外,喷射策略也是影响汽油缸内直喷(GDI)发动机燃油蒸发和混合气形成的重要因素[4-5]。随着发动机电控技术的不断成熟,多次喷射策略在优化发动机混合气形成和燃烧方面取得了理想成效。两次喷射作为研究和运用广泛的多次喷射策略,可以有效减少缸内燃油附壁量、优化混合气质量、减小爆震倾向[6-8]。

米勒循环更加清洁高效,能源危机与环境污染问题凸显出米勒循环发动机的研究潜力。日本的马自达公司对米勒循环研究较早,将船用发动机的米勒循环技术应用到汽车发动机上,油耗改善10%~15%,排放也得到降低[9-10]。2000年,宝马公司开发出全可变气门结构,从而实现米勒循环,燃油消耗明显降低[11]。Kesgin等[12]研究了二级增压米勒循环发动机对热效率以及排放的影响,结果显示,米勒循环可以有效提升热效率并明显降低氮氧化物排放。

多次喷射可以有效优化缸内混合气形成、提高燃烧效率和降低排放[13-15]。Kawasumi等[16]设计了在低负荷下根据发动机转速与负荷确定喷油比例的新型喷油控制器,该控制系统显著提高了发动机工况变化的可控性。Turkcan等[17]以甲醇和乙醇掺混汽油为燃料,研究两次喷射正时对直喷式均质充量压燃汽油机燃烧和排放特性的影响。王永伟等[18]针对水平对置GDI发动机,研究多次喷射策略的具体实施,通过微控制器的脉冲序列输出方式,实现多次喷射的控制。

为解决发动机起动工况下燃油雾化质量差、混合气形成不均匀等问题。本文运用两次喷射策略,结合EIVC75(本文将较原机进气门提前关闭75°的米勒循环表示为EIVC75)米勒循环[19],进行了燃油蒸发与混合气形成质量的优化。首先固定总喷油量一致,对比了不同第二次喷射时刻下的缸内油膜分布、缸内流动以及混合气形成质量,得到最佳的喷射时刻。然后研究不同的喷射比例,探究缸内喷雾场形成质量,分析米勒循环结合两次喷射对起动工况下缸内附壁油膜量、缸内流动、当量比分布等的影响规律。

1 模型建立及验证

1.1 发动机台架试验

表1给出了本文台架试验所用1.5TGDI发动机的一些基本参数。根据试验结果进行一维模型搭建,并为三维模拟提供边界条件。发动机试验装置示意见图1。

表1 发动机基本参数

图1 GDI发动机试验装置示意图Fig.1 Schematic diagram of the GDI engine test device

1.2 GT-Power一维模型验证

本文搭建了GT-Power一维仿真模型,选取怠速工况点,以及发动机转速在2 000~5 600 r/min中每隔1 200 r/min的50%与100%负荷共9个工况进行仿真。9个工况点的功率与油耗的原机台架试验数据与一维模拟数据对比见图2,试验与仿真值误差均在5%范围内,因此判定为接下来三维CFD模拟提供的初始与边界条件准确可靠。

(a)不同工况下的功率

(b)不同工况下的油耗

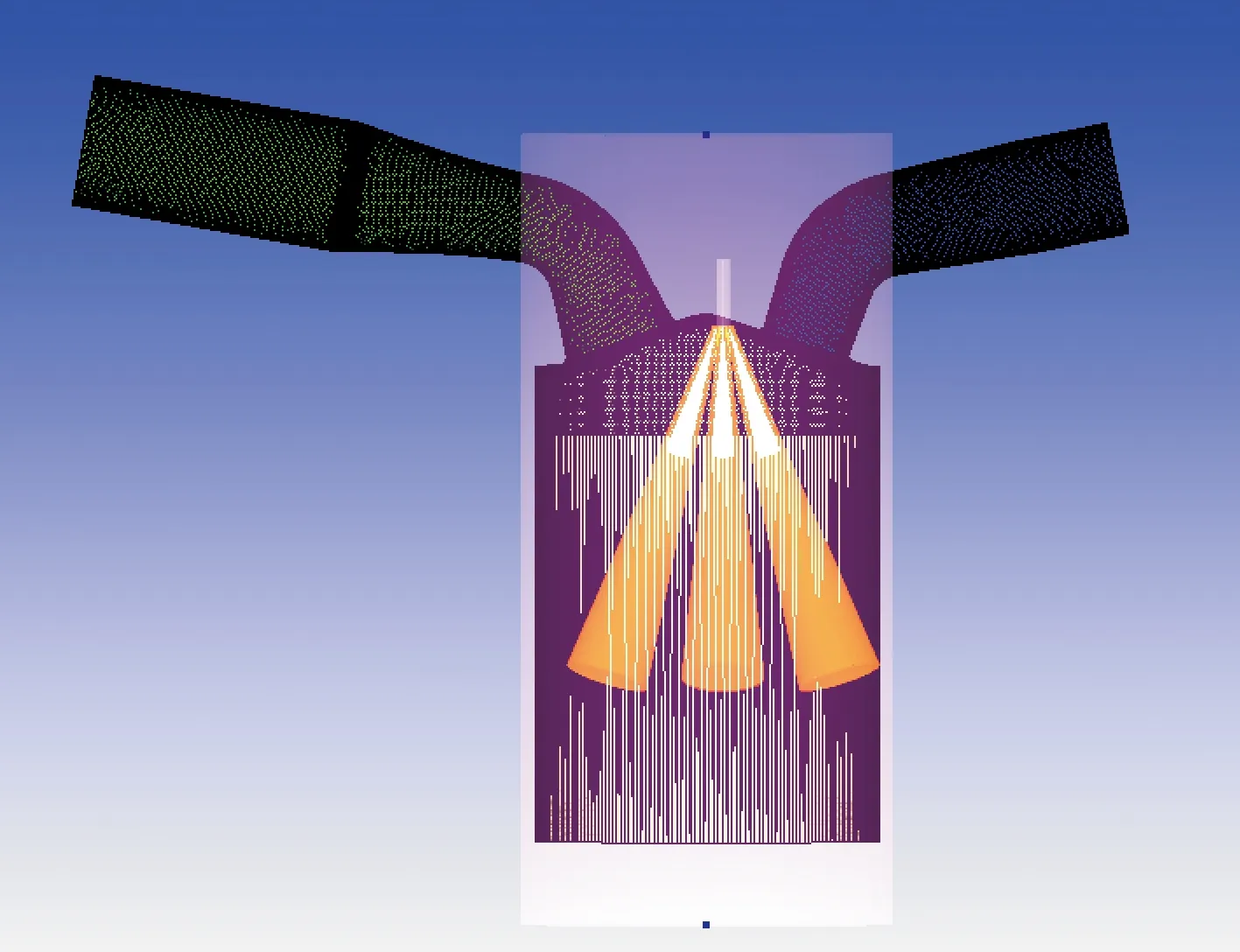

1.3 三维几何模型搭建与验证

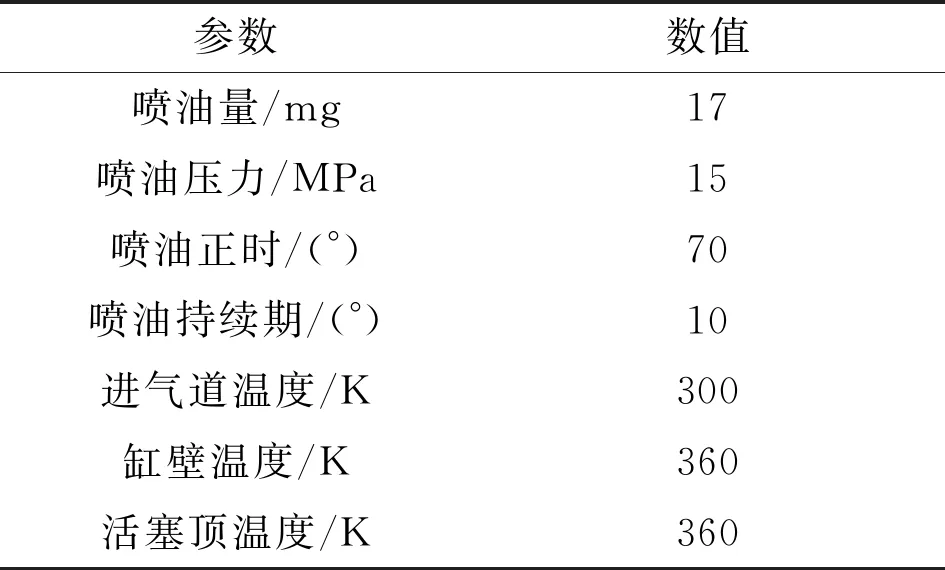

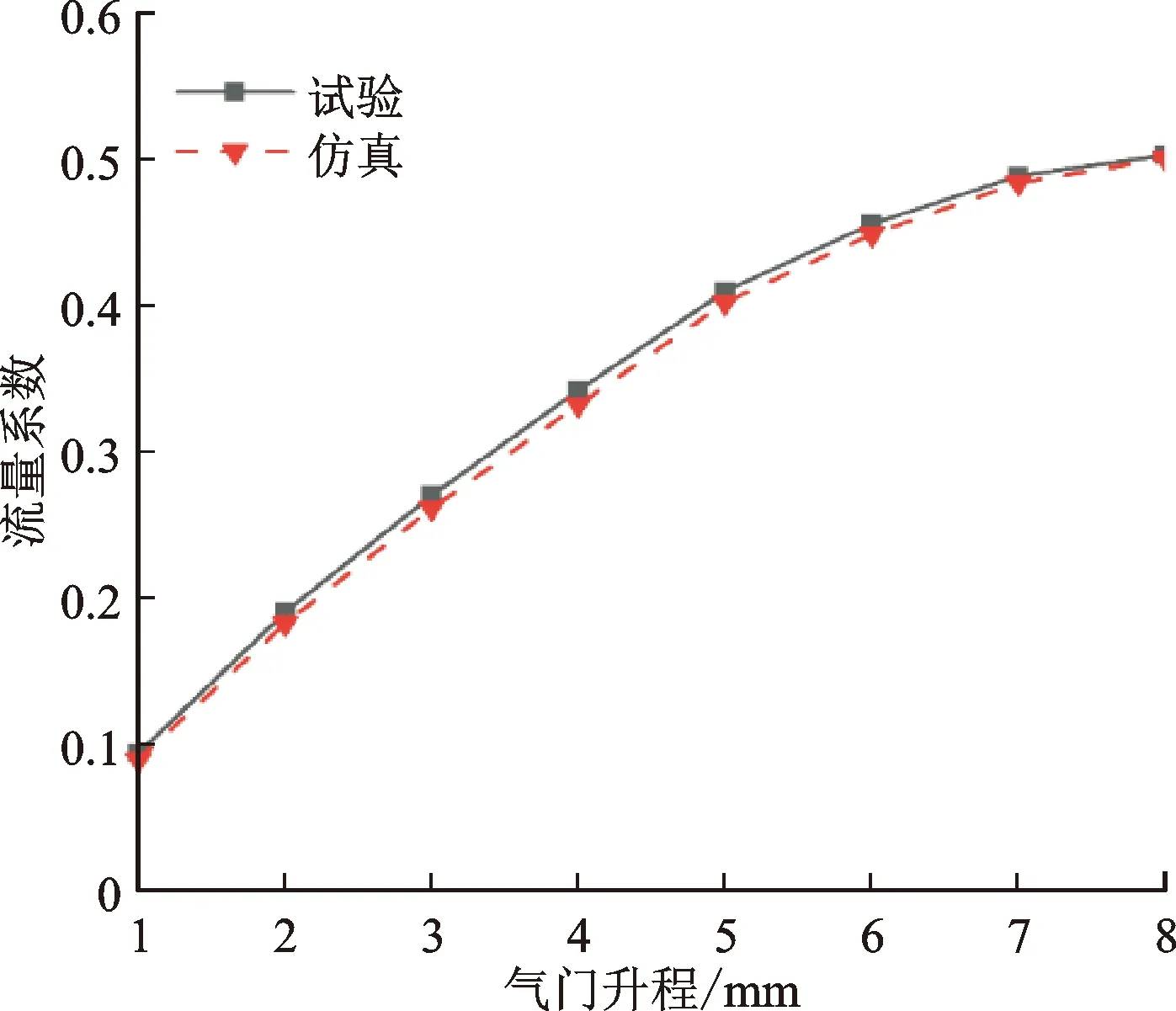

将建立好的三维几何模型导入到CONVERGE软件中,选择3 mm基准网格,网格模型如图3所示。选取怠速工况进行仿真,设定转速为1 000 r/min,本文将进气上止点定义为0°,数值模拟过程中采用的参数如表2所示。

图3 计算网格示意图Fig.3 The schematic diagram of calculation mesh

表2 数值模拟采用的初始边界参数

为验证模型以及参数选择准确性,本文进行了气道稳流和喷雾可视化试验。不同气门升程对应的流量系数和喷射贯穿距见图4和图5,不同气门升程和时间节点下试验与模拟误差均小于5%,因此认为本文进气系统的建立与喷雾模型选择准确。

图4 不同气门升程对应的流量系数对比Fig.4 Comparison of flow coefficients corresponding to different valve lifts

图5 试验与仿真贯穿距的对比Fig.5 Comparison of penetration between experimental and simulation

2 米勒循环结合两次喷射策略对燃油湿壁的影响

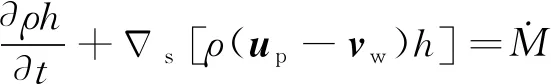

在起动工况下,较低的缸内温度、过量的燃油喷射以及较差的蒸发雾化都会导致油膜沉积在活塞和气缸壁面形成附壁油膜[20-21]。理论附壁油膜质量可通过O’Rourke提出的方程[22]计算得到

(1)

CONVERGE软件采用粒子计算模型中油膜厚度的表达式为

(2)

式中:α是指粒子所在壁面;Vp是单位液滴p的体积;Aα,i是壁面面积投影量。

为了给米勒循环结合两次喷射优化缸内喷雾场提供依据,本文在怠速工况下将原机、原机奥托循环结合两次喷射、EIVC75米勒循环以及EIVC75米勒循环结合两次喷射的缸内油膜质量的发展进行对比。所采用的两次喷油比例为1∶1,第一次喷油正时和单次喷射的喷油正时保持一致,固定第二次喷油正时为170°。两次喷射与单次喷射的燃油总量相同。

从图6可以看出,曲轴转角为70°~190°期间,原机结合两次喷射的缸内油膜蒸发量明显高于米勒循环结合两次喷射。随着缸内喷雾场的发展,在190°后,米勒循环结合两次喷射策略缸内残余油膜量下降速度更快。到达点火时刻(340°)时,米勒循环结合两次喷射较原机结合两次喷射、原机分别下降了45.8%和85%,明显低于EIVC75米勒循环单次喷射。可以看出,米勒循环与两次喷射的结合,对于起动工况下缸内温度较低时的燃油蒸发,具有促进作用。

图6 不同方案下缸内油膜质量变化Fig.6 Variation of in-cylinder film mass under different cases

3 米勒循环结合不同第二次喷射时刻对缸内参数的影响

燃油附壁量作为起动工况下的重要缸内参数,在米勒循环结合两次喷射策略下可以得到大幅下降。在EIVC75米勒循环结合两次喷射基础上,保持两次喷射比例相同,改变第二次喷油时刻,以第二次喷射起始角110°为方案1,10°为间隔后移,设计了7组不同的第二次喷射时刻结合EIVC75米勒循环喷射策略,详见表3。

表3 不同第二次喷射时刻方案

3.1 第二次喷射时刻对附壁油膜的影响

在燃烧室内,随着活塞下行,第二次喷油时喷油器与活塞顶的距离变长,故第二次喷射油束的大部分并没有直接撞击在活塞顶表面,而是主要撞击在缸套表面。

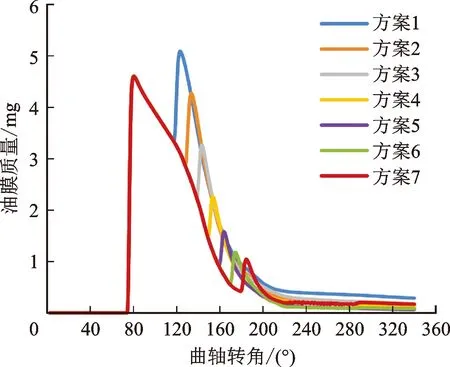

图7 不同第二次喷射时刻缸内油膜质量变化Fig.7 Variation of in-cylinder film mass at different second injection time

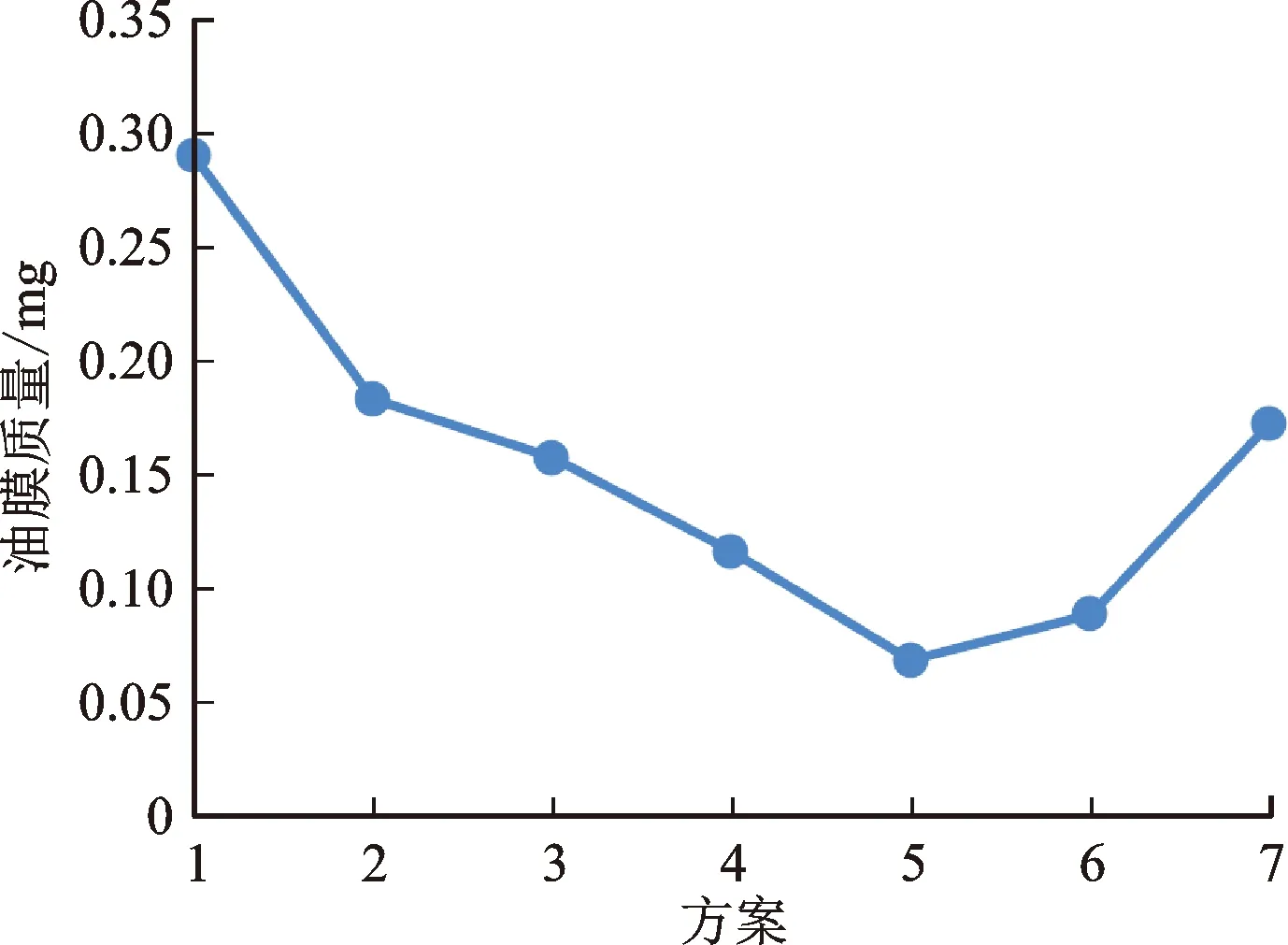

图7表示了不同第二次喷射时刻缸内油膜质量的变化。第一次喷射结束时,不同方案的附壁油膜质量相近,其缸内残余的油膜质量最多为0.29 mg,较单段喷射的EIVC75循环下降50.8%。为了更为直观地比较点火时刻缸内的油膜残余量,图8展示了不同第二次喷射时刻下曲轴转角为340°时的缸内油膜质量。由图可见,除了方案1以外的其余两次喷射方案的点火时刻残余的油膜质量均在0.2 mg以下,缸内油膜蒸发效果最好的是方案5。

图8 不同第二次喷射时刻下点火时刻缸内油膜质量Fig.8 In-cylinder film mass at the ignition time under different second injection timing

图9与图10分别为不同第二次喷射时刻活塞顶部和缸套的油膜变化情况。从图9可以看出,方案1在第二次喷油结束后出现了所有方案中最大的活塞顶部油膜峰值,为5.08 mg,其余方案的活塞顶部油膜最大值均出现在第一次喷油结束后。主要原因是第二次喷油推迟后,在相同的喷油量与喷射规律作用下,随着缸内活塞的下行,第二次喷油的附着位置逐渐向缸套转移。结合图10的缸套表面油膜质量变化,总的来看,缸套表面的油膜峰值均出现在第二次喷油结束后。方案1至方案5呈现出第二次喷油越迟,缸套表面油膜峰值越大的趋势。方案5至方案7缸套表面油膜峰值出现波动,主要因为随着活塞的继续下行,喷油器与活塞表面距离增大,在油束贯穿的范围内缸内形态的变化已经不大。

图9 不同第二次喷射时刻活塞顶油膜质量变化Fig.9 Variation of film mass on piston top at different second injection time

图10 不同第二次喷射时刻缸套油膜质量变化Fig.10 Variation of film mass on liner at different second injection time

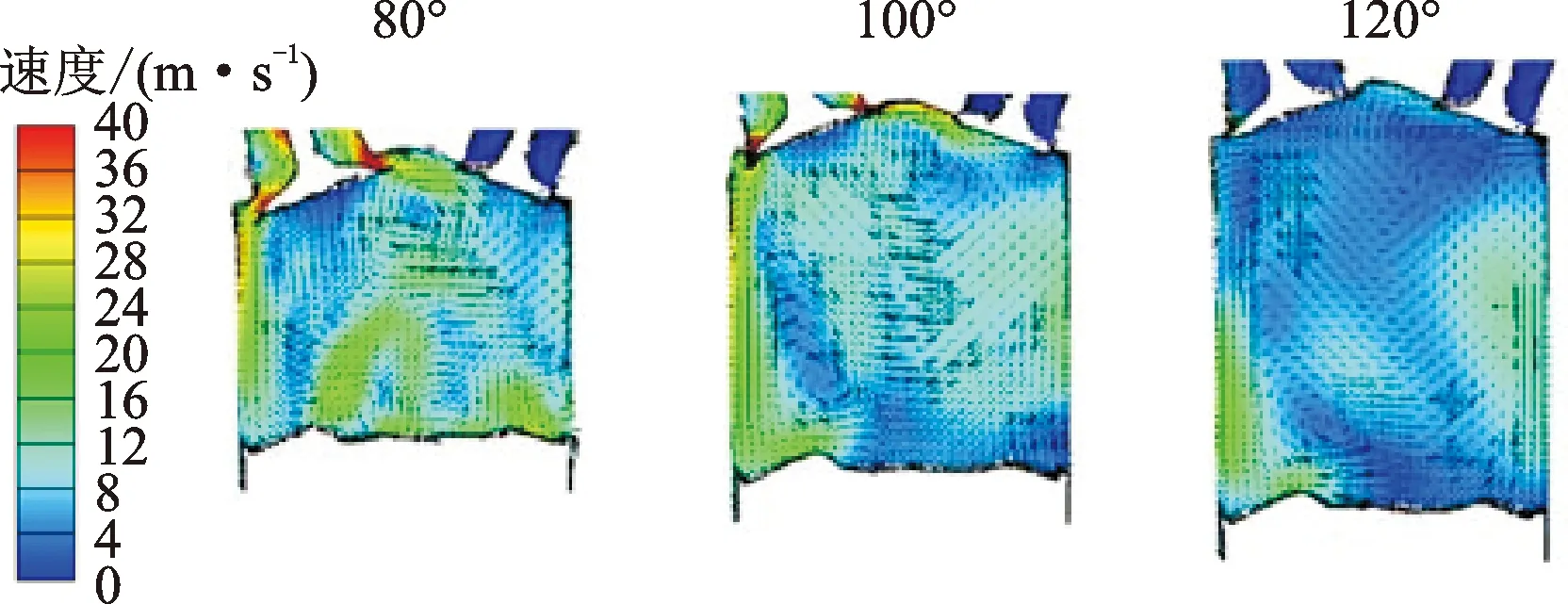

3.2 第二次喷射时刻对缸内流动的影响

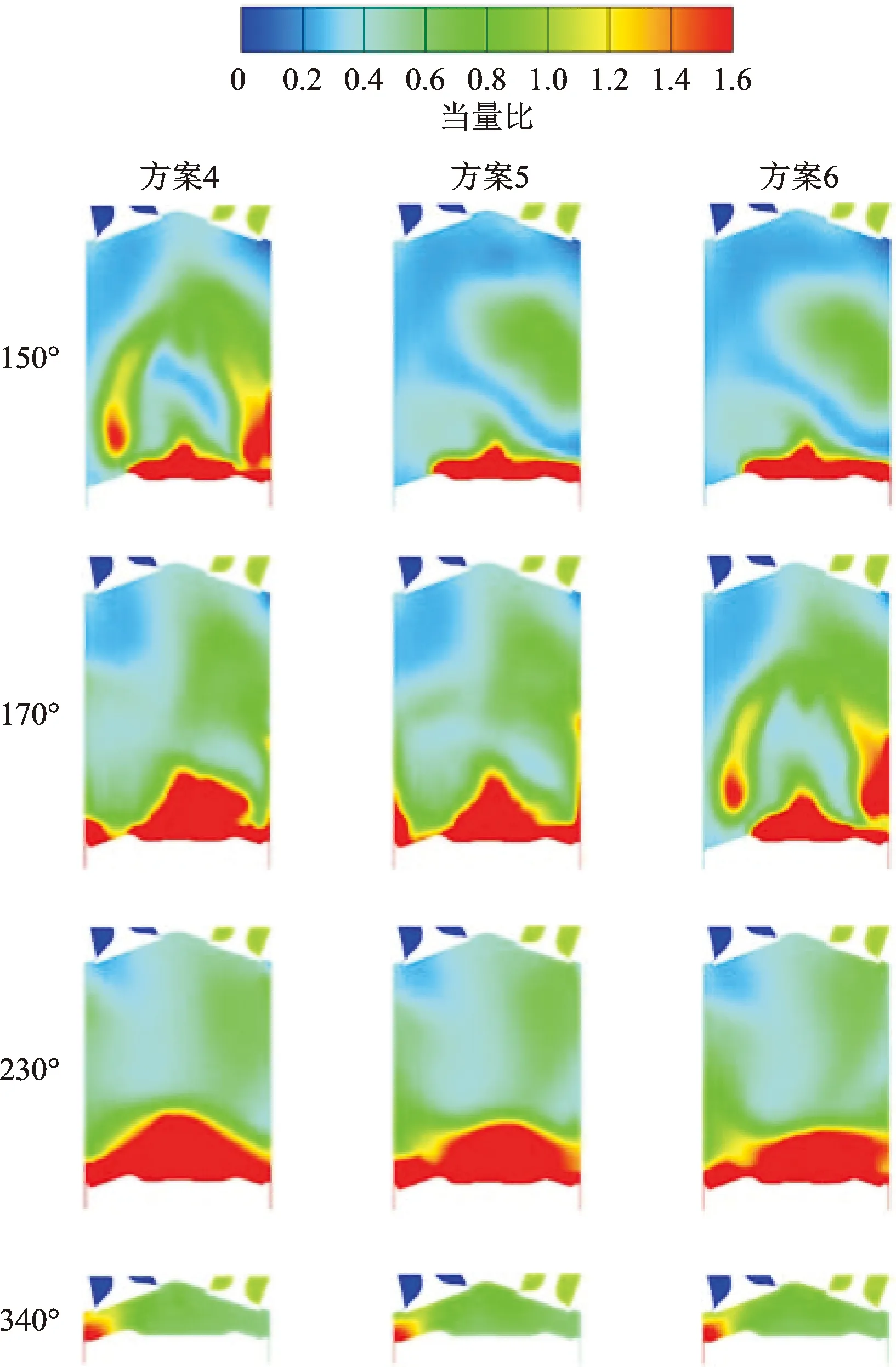

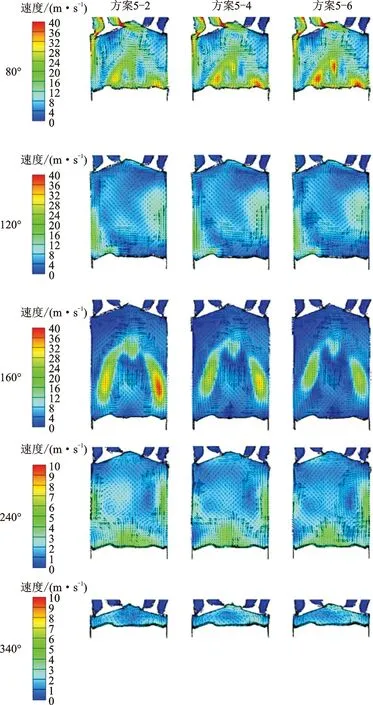

选取过进排气门中心线的纵截面,对油膜蒸发较好的方案4~6缸内流动进行进一步探究。图11为第一次喷射与第二次喷射之间的速度场变化情况。图12为第二次喷射开启后到达点火时刻的缸内主要曲轴转角的速度场分布。

图11 第二次喷油前速度场变化Fig.11 Variation of velocity fields before the second injection under different cases

从图11可以看出,在EIVC75米勒循环的较高的进气压力下,新鲜空气快速流进气缸,进气门上侧附近出现较大的流速,使气缸中间靠近顶部位置形成了一个明显的顺时针滚流旋涡,高压油束也带动了气缸中下部的气流运动;进气门下侧的进气运动与刚结束的喷油带动的缸内流动接触,在抵消作用下没有形成较为明显的滚流。

从图12可以看出,当曲轴转角为150°时,方案4率先结束第二次喷油,油束在穿过的区域高速流动,此时方案5与方案6因为都还未喷油,缸内运动较弱且一致。曲轴转角为230°至340°期间,3组方案的缸内整体运动规律相似,但由于第二次喷油靠后,对应的湍流运动衰减也就越慢,所以方案6与方案5的缸内流动强度要稍大。压缩阶段的缸内流动强度对燃油蒸发与混合气形成都具有重要影响。当然,第二次喷油越迟留给第二次喷射的燃油蒸发时间也就越短,所以出现了方案6在压缩阶段缸内流动比方案5相对较大,油膜质量反而更高的现象。曲轴转角为340°时,方案5与方案6的缸内顶部流速较大,有利于火焰的传播,进而使燃烧更加充分,有助于发动机热效率的提升。

图12 第二次喷油后不同方案速度场变化Fig.12 Variation of velocity fields after the second injection under different cases

3.3 第二次喷射时刻对混合气形成的影响

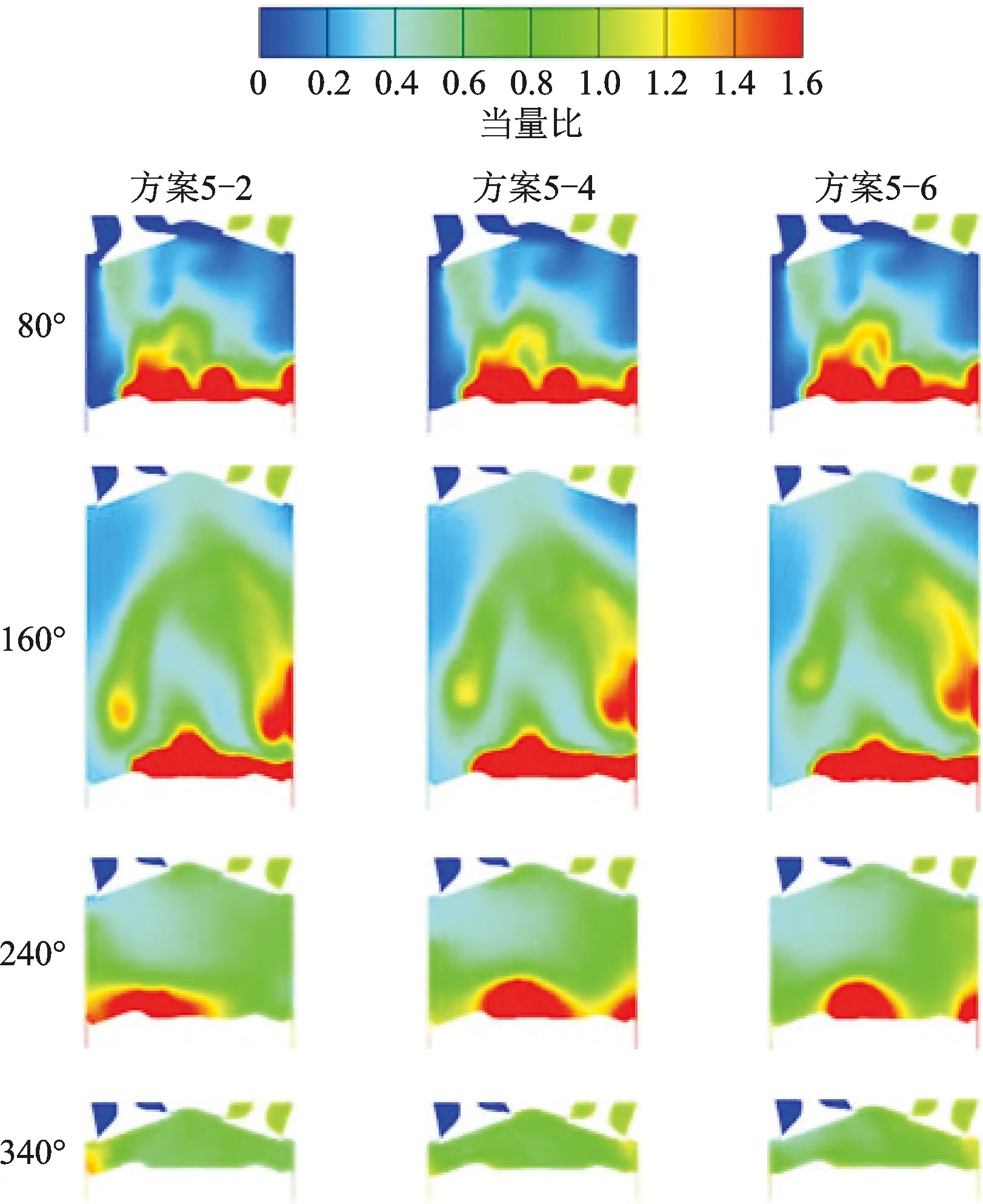

图13与图14展示了过进排气门中心线截面的当量比分布情况。

图13 第二次喷油前当量比变化Fig.13 Variation of equivalence ratio before the second injection

图14 第二次喷油后不同方案当量比变化Fig.14 Variation of equivalence ratio after the second injection under different cases

从图13可以看出,第一次喷油结束后,活塞顶附近由于附壁燃油较多,形成了较为明显的混合气浓区,此时进气门还未关闭,当量比分布在缸内气流的带动下变化较大。曲轴转角到达120°时,底部的混合气浓区较前两个曲轴转角集中,但是整体面积已经有所减小,位置进一步右移,而此时缸内右上侧的浓度则非常稀薄。曲轴转角为150°时,方案4完成喷油,因为喷射油束刚刚穿过缸内空间,所以缸内中间部位也出现了混合气浓区。方案5与方案6此时虽然还没有喷油,但是较120°时发生了较大变化,由于活塞表面的燃油进一步蒸发,缸内底部混合气浓区面积增大。在滚流运动的作用下,原来稀薄的右上侧当量比变化比较明显,出现较大面积的均匀混合气区域。曲轴转角到达170°后,3组方案喷油结束,接下来当量比分布的变化趋于平缓。活塞进入压缩阶段,缸内浓度场的变化主要由残余滚流与压缩过程中形成的挤流和小湍流主导,主要的运动仍然是底部混合气的左移。

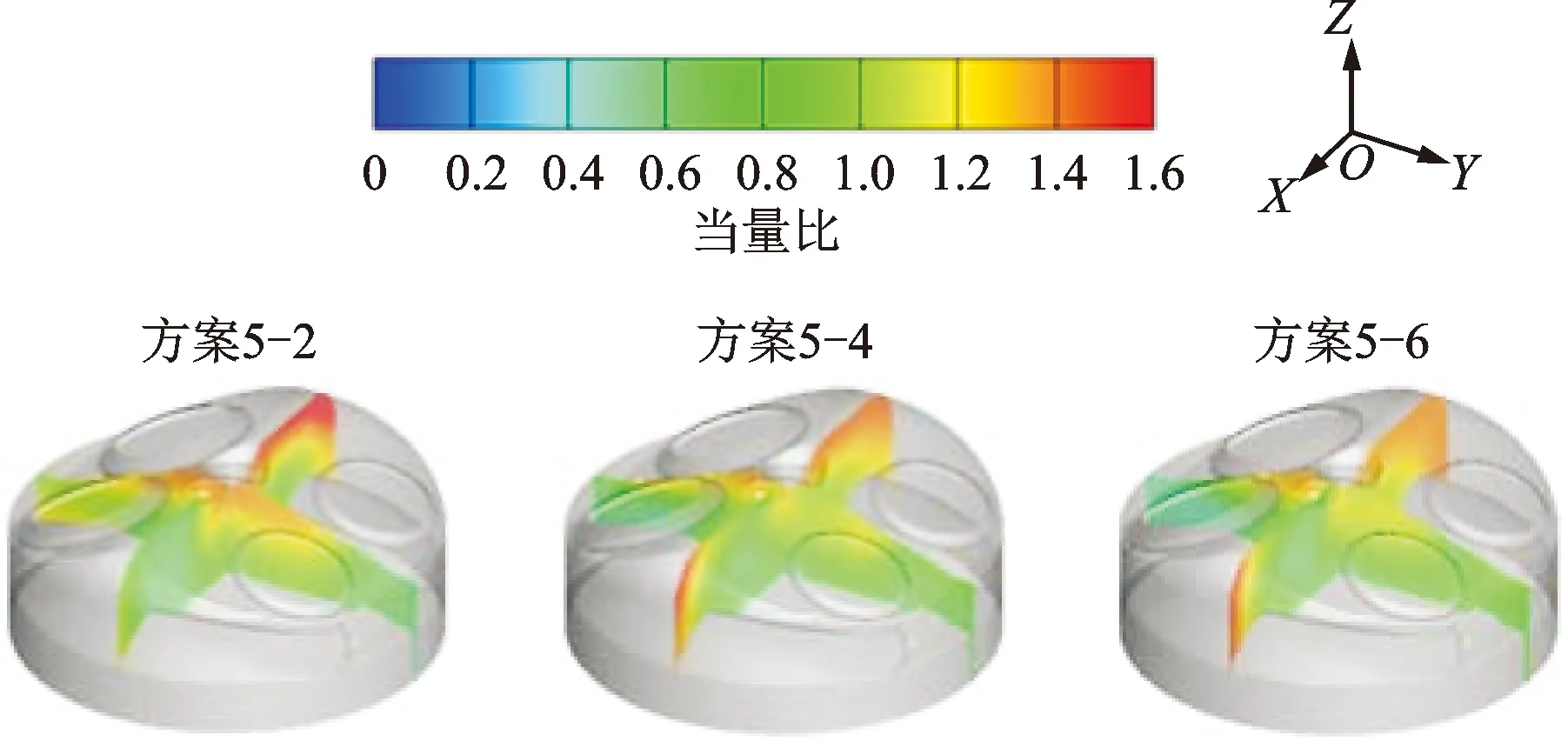

图15为方案4、方案5、方案6点火时刻过气缸中心线的两个互相垂直截面的混合气浓度。浓区主要集中在垂直于X轴截面的进气门侧,排气门侧的当量比为0.9左右,相对而言要低很多。从混合气的均匀度来看,垂直于Y轴的截面混合气形成质量更高,大部分为均匀混合气,方案4在此截面X轴负方向靠近缸盖部分有部分浓区,方案5与方案6在此区域浓度降低,当量比为1.2~1.3。

图15 不同喷射时刻方案点火时缸内混合气当量比分布Fig.15 Distribution of in-cylinder equivalent ratio at the ignition time under different injection timing cases

4 米勒循环结合不同喷射比例对缸内参数的影响

为进一步研究两次喷射比例对GDI发动机缸内工作过程的影响,以缸内燃油蒸发率最高以及混合气形成质量相对较好的方案5为基础。固定第一次喷射起始角为70°,第二次喷射起始角为150°,仍然保持两次喷射总量不变,改变两次喷射的燃油比例。

因点燃式发动机与压燃式发动机不同,喷油时刻靠后且喷油量较大时容易出现混合气不均,从而发生失火与燃烧恶化现象[23-24]。本文采用第二次喷油量低于第一次喷油量的策略,如表4所示。

表4 不同喷射比例方案

4.1 喷射比例对附壁油膜的影响

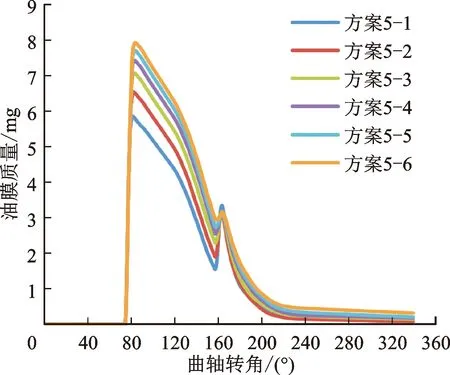

图16为米勒循环结合不同的喷射比例的缸内油膜量随曲轴转角的变化情况。6组方案中油膜随着第一次喷油结束到达峰值后蒸发减少,在曲轴转角为125°左右时,蒸发速率显著加快。第二次喷油结束后,各组方案缸内油膜峰值相近,此时油膜质量最大的方案5-1与最小的方案5-5仅相差0.18 mg。进入压缩行程后,每个方案下的油膜变化趋势不尽相同,其中方案5-6燃油蒸发效果最差,在第二峰值时缸内油膜质量仅高于方案5-5,但点火时刻缸内的残余油膜量最大。

图16 不同喷射比例缸内油膜质量变化Fig.16 Variation of in-cylinder film mass of different injection ratio

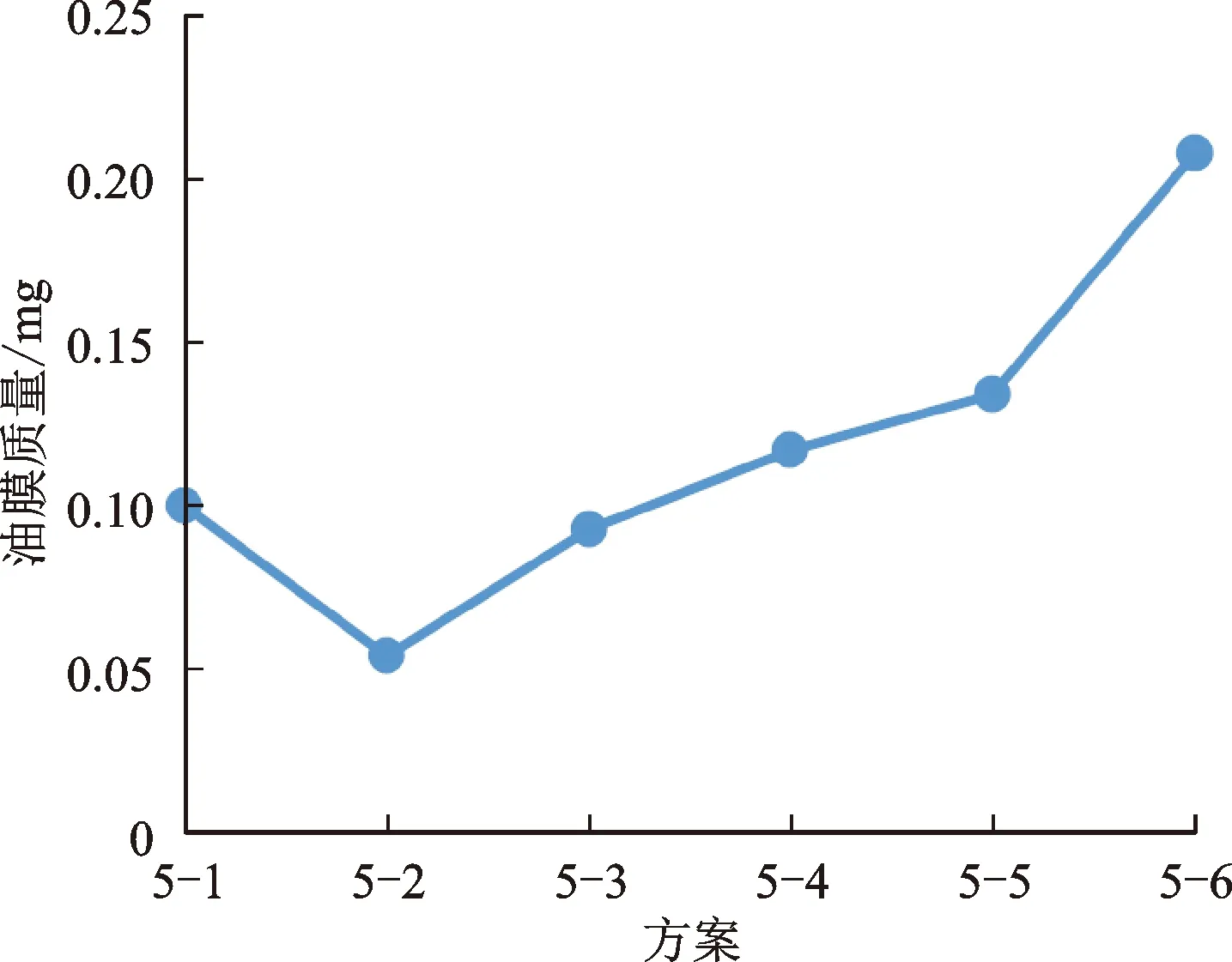

不同喷射比例下点火时刻缸内油膜质量见图17。当第一次喷油量与第二次喷油量比大于2∶1后,缸内点火时刻油膜残余量呈上升趋势。就附壁油膜蒸发效果来看,方案5-1、方案5-2、方案5-3表现最佳,3组方案在缸内点火时刻油膜残余量均低于0.1 mg,其中方案5-2更是低至0.054 mg,可有效改善“池火”现象[25],减少碳烟排放。

图17 不同喷射比例下点火时刻缸内油膜质量Fig.17 In-cylinder film mass at the ignition time of different injection ratio

图18与图19展示了不同喷射比例方案对应的活塞顶与缸套表面的油膜变化情况。6组方案第一次喷射后油膜主要附着于活塞顶部,方案5-6第一次喷油量最大,因此活塞顶部的油膜峰值累积更多。

图18 不同喷射比例活塞顶油膜质量变化Fig.18 Variation of film mass on piston of different injection ratio

图19 不同喷射比例时缸套油膜质量变化Fig.19 Variation of film mass on liner of different injection ratio

方案5-1、方案5-2、方案5-3在整个工作过程中活塞顶油膜量大都低于其他方案,其中方案5-2压缩冲程前的活塞顶油膜量并非最低,但在192°后降为最低,并保持到点火时刻。在第一次喷油量大于第二次喷油量的均匀混合气喷雾场发展过程中,影响活塞顶部油膜蒸发的主要因素为油束直接撞击在活塞表面的油膜量和两次喷射燃油的蒸发时间,可以看出,方案5-2的2∶1喷油比例是两者博弈得到的最佳效果。

4.2 喷射比例对缸内流动的影响

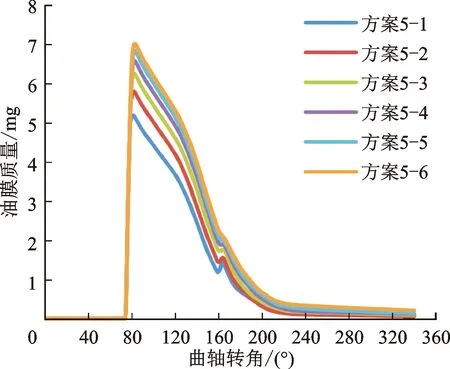

选取缸内油膜蒸发效果最好的方案5-2、蒸发效果最差的方案5-6以及喷油比例处于两者之间的方案5-4进行缸内流动分析,结果如图20所示。

图20 不同喷射比例方案速度场变化 Fig.20 Variation of velocity fields under different injection ratio cases

在曲轴转角为80°时,3组方案第一次喷油结束,由于第一次喷油持续期更长,受喷射油束动量传递的影响,方案5-6缸内局部流速最大,方案5-4次之,方案5-2最弱。曲轴转角至120°时,3组方案的缸内速度场分布基本一致,流动较强的区域为左右两侧缸壁附近,此外在左下侧有明显的滚流旋涡运动。曲轴转角为160°时,第二次喷油结束,方案5-2因为此次喷油量相对较大,故在油束穿过的区域流速最大,其他区域3组方案整体差别不大。进入压缩冲程后,缸内的滚流运动逐渐转换为向上的小湍流,一直持续到点火时刻。总的来看,由于缸内的进气策略一样,两次喷射起始角度也相同,改变喷射比例对缸内的流动影响不大。

4.3 喷射比例对混合气形成的影响

选取与4.2小节相同的3组方案进行分析,缸内的混合气当量比变化如图21所示。3组不同喷油比例方案的第一次喷油量不同,曲轴转角为80°时在进排气门截面的当量比分布却相差不大。第二次喷油结束后,喷油量较大的方案5-6在油束穿过的区域有着更明显的混合气浓区,对当量比的分布有比较大的影响。进入压缩阶段,缸内流动强度减小,活塞表面附近的浓混合气向四周逐渐扩散。到点火时,此截面中的方案5-2在进气侧仍有少量浓混合气,而方案5-4和方案5-6浓混合气分布在排气侧,其他大部分区域混合气分布均匀。

图21 不同喷射比例方案混合气当量比变化 Fig.21 Variation of equivalence ratio under different injection ratio cases

图22展示了从点火时刻过气缸中心线的两个互相垂直截面的混合气当量比分布。方案5-2的垂直于X轴截面混合气质量很高,在火花塞附近形成当量比为1.3左右的微浓混合气,其他区域则是当量比为1左右的均匀混合气。方案5-4与方案5-6在点火时刻混合气当量比分布相似,火花塞附近的混合气当量比为1.2左右,但混合气浓区多出现于X轴正负方向两端,不利于火焰发展。总体上,在对二次喷射比例优化之后,方案5-2、方案5-4、方案5-6的点火时刻混合气当量比分布得到了较大的提升,有助于火核的形成与发展。

图22 不同喷射比例方案点火时刻缸内混合气当量比分布 Fig.22 Distribution of in-cylinder equivalent ratio at the ignition time under different injection ratio cases

5 结 论

(1)米勒循环结合两次喷射对起动工况下GDI发动机的燃油湿壁问题具有较好的改善作用。随着第二次喷油时刻的推迟,受燃油有效蒸发时间的影响,点火时刻缸内的残余油膜量呈现先减小后增加的趋势,其中第二次喷射时刻在曲轴转角150°的附壁燃油蒸发效果最佳。

(2)在压缩冲程中,受活塞表面燃油进一步蒸发和缸内底部滚流的影响,活塞顶部的浓混合气向进气侧移动,故方案4、方案5、方案6中垂直于X轴的截面在点火时刻的进气侧方向出现明显的浓区,其他区域的混合气形成质量相对较好。

(3)当第一次与第二次喷油量之比大于2∶1时,点火时刻缸内油膜残余量开始上升。沉积在活塞顶部凹坑的残余油膜量与第二次喷射燃油有效蒸发时间是影响燃油蒸发效果的主要因素。第二次喷射时刻为曲轴转角150°且喷油比例2∶1的方案5-2是研究优化后的最佳喷射策略。

(4)在点火时刻,方案5-2附壁油膜质量相较原机降低了95%,混合气浓度场整体上呈现火花塞附近以及垂直于Y轴截面靠近缸盖区域局部微浓,即当量比为1.3,其他大部分区域较均匀的现象,可以促进点火,减小“失火”概率。