薄壁结构损伤识别的超声导波多模态融合成像方法

2023-05-05左浩邢娇康敬东惠记庄

左浩,邢娇,康敬东,惠记庄

(长安大学工程机械学院,710064,西安)

薄壁板是构成各种航空结构的重要组成部分,包括飞机机翼、机身和水平尾翼等结构件。随着航空工业的快速发展,航空器结构设计的长寿命、轻质、高可靠性、高维护性的设计对结构的使用安全性和高可靠性提出了越来越高的要求[1]。

结构损伤识别问题的本质是信号特征的辨识[2]。基于超声导波的结构损伤识别技术是通过捕捉结构损伤引起的导波信号变化对结构的损伤状况进行评估,具有检测效率高、对多种损伤敏感以及检测范围大等优点,是当前主动结构健康监测领域的研究热点[3-5]。在超声导波损伤检测中,为了最大程度抑制多模态和频散效应的影响,提高损伤检测的时频聚集性,通常选择窄带脉冲信号作为超声导波激励信号。Michaeals等[6]利用宽频带Chirp信号激励,通过频域滤波处理可以提取所需的窄频带响应信号。不同于窄带脉冲激励,宽频带Chirp信号激发出的超声导波信号包含有丰富的频率成分,通过一次激励就可以获得整个频带范围内窄带响应信号,从而节省实验时间,且得到的窄频带响应信号比直接采用窄带激励信号具有更高的信噪比。目前国内外学者提出的基于超声导波的结构损伤成像方法主要有延迟叠加成像[7-8]、概率损伤重构成像[9-10]和稀疏成像[11-12]等。这些损伤成像方法大多采用稀疏传感器阵列,在损伤识别过程中需要健康结构的响应信号作为基准信号来分离损伤散射回波信号。而在实际中,基准信号往往无法提前获得,且检测环境的变化会引起超声导波响应信号的变化,从而导致损伤误报[13]。此外,受限于响应信号波包宽度及波包混叠,这些稀疏传感器阵列成像方法定位精度和分辨率不高,难以实现多损伤定位。

相控阵成像技术属于密集传感器阵列,通过调整阵列换能器阵元发射和接收信号的相位延迟,使各阵元发射和接收的超声波束在空间叠加合成,达到超声波束聚焦、偏转和波束形成等效果,形成清晰的成像[14]。常规相控阵聚焦需要采用多通道同步硬件设备系统,精确控制各激励阵元的激励延迟时间,同步激励多个传感器阵元,才能对超声波束进行精确的相位控制。Holmes等[15]提出了全聚焦成像(total focusing method,TFM),该方法利用相控阵传感器单激励-单接收获得全矩阵数据,通过后处理数据的方法实现全矩阵数据在待检测区域内任意点动态聚焦。胡宏伟等[16]基于Fermat原理计算两层介质下各阵元的延迟时间,建立两层介质相控阵全聚焦成像算法,实现楔块式检测时的全聚焦成像。全聚焦成像具有比常规相控阵超声成像技术更高的检测分辨率和信噪比,可以提高检测自动化程度[17]。常规相控阵聚焦成像算法未考虑超声导波频散和多模态效应造成响应信号波包能量弥散、波包相互混叠、幅值降低,从而无法进行相控阵聚焦成像[18-19]。Prado等[20]利用线性映射补偿技术消除超声导波频散效应,将幅值的全聚焦成像和相位的符号相干系数成像融合,实现了铝板结构损伤成像和定位。随后,Liu等[21]研究了密集型矩形阵列对超声导波损伤成像质量的影响。Xu等[22]利用反向传播消除Lamb波信号的频散效应,提出全聚焦与波形相关系数综合成像方法,有效提高了损伤成像的信噪比。这些结构损伤成像方法考虑超声导波频散效应的影响,将超声导波响应信号的幅值与相位信息融合,实现了无基准信号的结构损伤成像和定位。

本文基于全聚焦成像方法,考虑超声导波频散和多模态特性,提出适用于薄壁结构损伤识别的相控阵超声导波多模态融合成像方法。该方法利用频散预补偿技术消除超声导波响应信号的频散效应,使其适用于相控阵聚焦成像。不同于现有相控阵超声导波成像方法,该方法利用不同模态超声导波频散特性差异明显的特点,融合A0模态和S0模态相控阵超声导波全聚焦成像结果,有效提高损伤成像的分辨率和信噪比,抑制旁瓣,避免产生伪像。

1 相控阵全聚焦成像

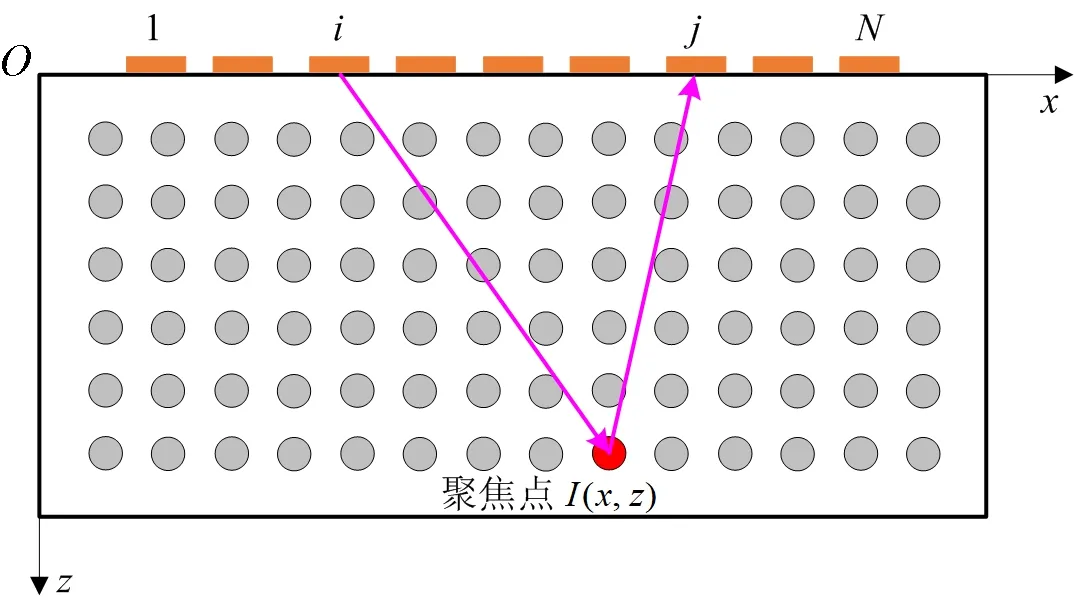

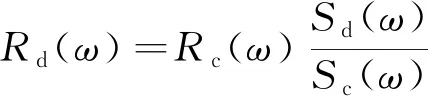

考虑由N个传感器组成的一维线性相控阵列,如图1所示。利用激励信号s0(t)依次激励每个传感器,同时各传感器接收响应信号,形成N×N组单通道激励-接收响应信号sij(t)。

图1 全聚焦成像原理Fig.1 Schematic diagram of total focusing imaging

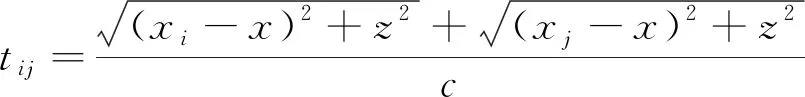

根据全聚焦成像算法[15],待检测区域内任意一点的像素值为

(1)

(2)

式中:tij为超声波从激励传感器i到聚焦点再到接收传感器j的飞行时间;xi为激励传感器坐标;xj为接收传感器坐标;c为超声波的传播速度。

2 相控阵超声导波全聚焦成像

2.1 单模态超声导波传播模型

超声导波存在于厚度与其波长数量级相同的板中,考虑等厚度各向同性薄板结构中超声导波的传播特性。在激励信号s0(t)作用下,板结构中任意位置响应信号s(x,t)的频域表达式为

S(ω)=H(ω)S0(ω)

(3)

式中:S0(ω)为激励信号s0(t)的频域形式;H(ω)为激励点至任意位置x的传递函数。

在超声导波传播模型中,传递函数H(ω)可以表征为相位调制项,即

H(ω)=e-jk(ω)x

(4)

式中:k(ω)为波数;ω为角频率。

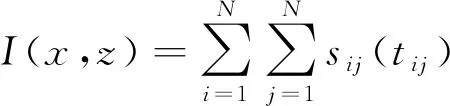

超声导波在结构中传播,相位调制项中波数k(ω)与角频率ω呈非线性关系,使得不同频率成分超声导波具有不同程度的相位延迟,导致相速度与群速度不一致,即频散效应[23]。频散效应是超声导波的固有特性,即响应信号s(x,t)波包随着传播距离x和传播时间t增大,导致超声导波能量弥散、波包宽度增加、幅值降低,从而影响检测的精度和分辨率,也会进一步增大信号特征辨识与损伤特征信息提取的难度。厚度为2 mm的6061型铝板的频率-波数曲线如图2所示。

图2 6061型铝板频率-波数域Fig.2 Frequency-wave number of 6061 aluminum plate

2.2 超声导波频散预补偿

为了抑制频散效应,Zeng等[24]提出了超声导波频散预补偿技术,通过调整激励信号中不同频率成分的激励时间实现超声导波响应信号的频散抑制。频散预补偿激励信号的频域形式为

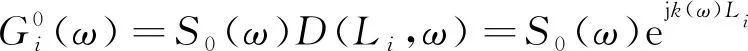

G0(ω)=S0(ω)D(L,ω)=S0(ω)ejk(ω)L

(5)

式中:D(L,ω)=ejk(ω)L为超声导波频散补偿因子;L为频散预补偿距离。

利用频散预补偿信号g0(t)激励,则任意位置响应信号的频域G(ω)、时域g(x,t)分别为

G(ω)=G0(ω)e-jk(ω)x=S0(ω)e-jk(ω)(x-L)

(6)

(7)

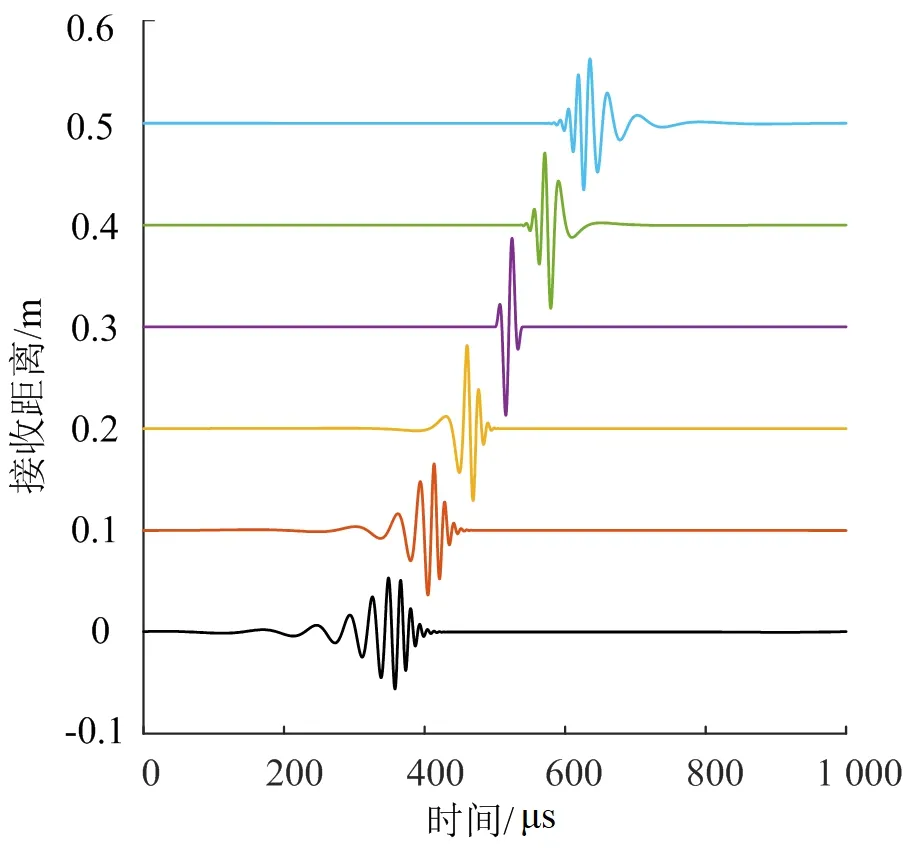

利用聚焦点距离为0.3 m的超声导波频散预补偿激励信号激励,不同位置响应信号时域波形如图3 所示。当传播距离小于0.3 m时,频散效应过补偿,超声导波响应信号存在未完全补偿的频散效应;当传播距离为0.3 m时,频散效应完全补偿,在聚焦点位置获得未频散的响应信号,此时波包时域宽度最窄,幅值最大;当传播距离大于0.3 m时,频散效应欠补偿,超声导波响应信号出现频散效应。

图3 频散预补偿响应信号时域图Fig.3 Time domain signals of dispersion pre-compensation

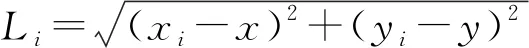

2.3 相控阵超声导波全聚焦

相控阵超声导波聚焦原理如图4所示。考虑超声导波的频散效应,使各传感器发射超声导波在P点聚焦,构造新的超声导波频散预补偿激励信号的频域形式为

(8)

图4 相控阵超声导波聚焦原理Fig.4 Schematic diagram of phased array focusing

在结构损伤检测中,如果聚焦点不存在损伤缺陷,则不会产生损伤散射回波;如果P处存在损伤缺陷,则损伤缺陷可以认为是次波源,向外发射损伤散射回波。传感器接收损伤散射信号gij(t)的频域形式为

HiD(ω)[S0(ω)D(Li+Lj,ω)]HDj(ω)=

[HiD(ω)S0(ω)HDj(ω)]ejk(ω)(Li+Lj)

(9)

令Sij(ω)=HiD(ω)S0(ω)HDj(ω),则

Gij(ω)=Sij(ω)ejk(ω)(Li+Lj)

(10)

式中Sij(ω)为无延迟单通道激励-接收响应信号sij(t)的频域形式。

考虑频散效应的影响,相控阵超声导波全聚焦成像IG(x,y)为

(11)

2.4 相控阵超声导波多模态融合成像

超声导波丰富的模态成分使其对于不同的损伤类型均具有较高的检测灵敏度。不同模态超声导波频散特性差异非常大,抑制了其中某一种模态超声导波的频散作用,会加剧其他模态超声导波的频散作用,导致非目标模态超声导波更加频散。

因此,考虑超声导波多模态特性,利用数据融合技术将不同模态相控阵超声导波全聚焦成像结果融合,相控阵超声导波多模态融合成像为

(12)

3 实验验证

3.1 实验系统及实验对象

超声导波损伤检测实验平台的硬件系统包括普源DG4062任意波形发生器、安泰电子ATA-2042功率放大器和泰克TBS2014示波器,PZT压电陶瓷作为激励/接收传感器阵元。该实验系统可以实现任意激励信号的发生、功率放大以及响应信号的采集与存储。

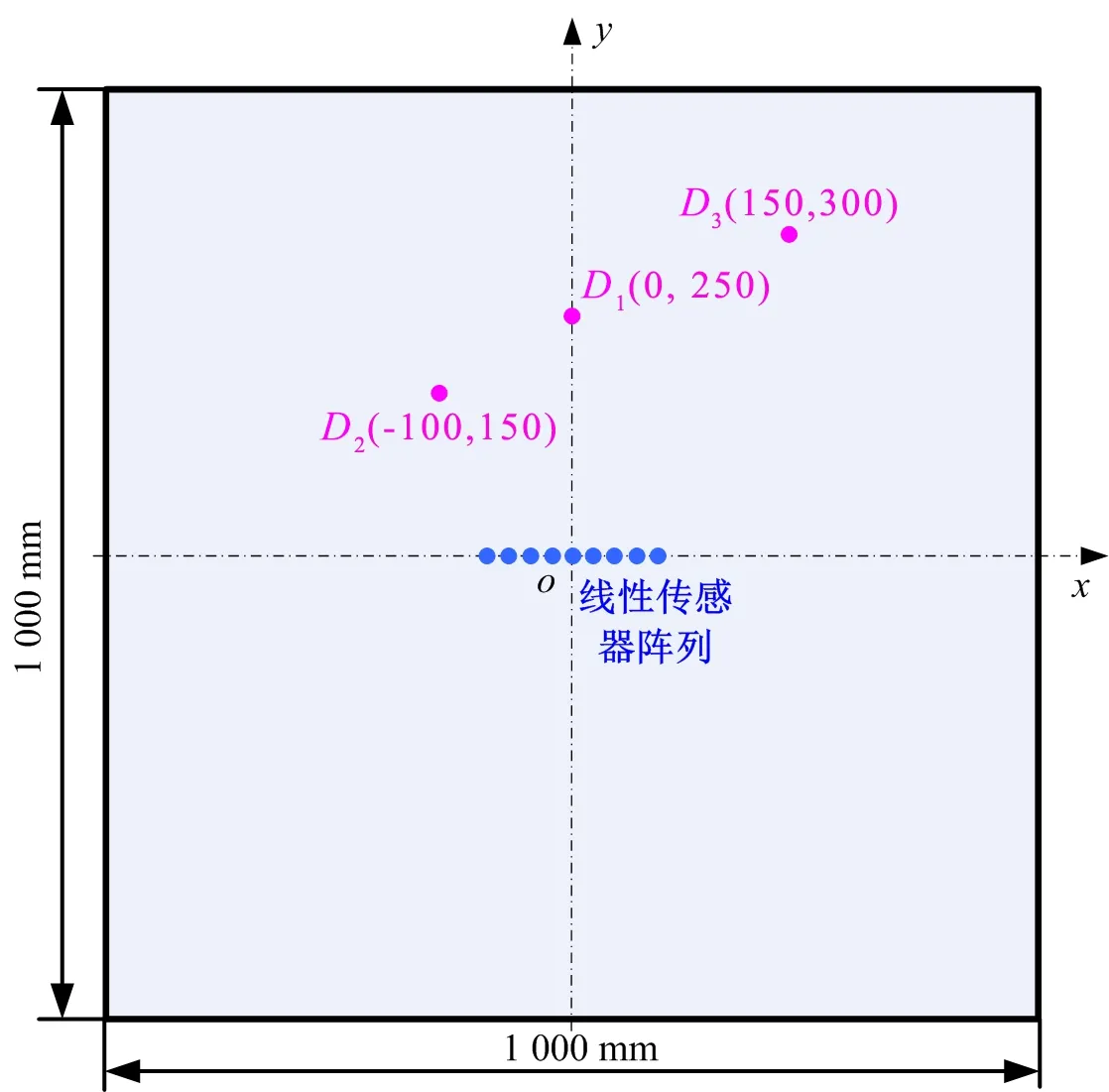

待检测实验对象为6061型铝板,尺寸参数为1 000 mm×1 000 mm×2 mm,材料参数为:弹性模量E=68.9 GPa,密度ρ=2 690 kg/m3,泊松比ν=0.33。在铝板中心位置布置PZT1-PZT9组成的线性传感器阵列,各传感器阵元的间距为10 mm,传感器阵元的直径为8 mm,厚度为0.5 mm。在实验过程中,首先在铝板表面位置(0,250 mm)贴有PZT模拟表面损伤D1,用于铝板结构单损伤识别实验研究;其次,在该铝板表面位置(-100 mm,150 mm)钻直径为9 mm的通孔模拟贯穿损伤D2,在铝板表面位置(150 mm,300 mm)贴PZT模拟表面损伤D3,用于铝板结构多损伤识别实验研究。铝板结构尺寸及线性传感器阵列布置如图5所示。

图5 铝板结构尺寸参数及线性传感器阵列布置Fig.5 Dimension parameters of aluminum plate and linear sensor array arrangement

3.2 超声导波中心频率选择

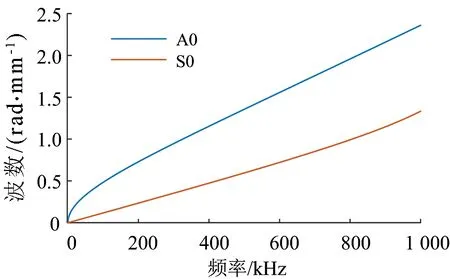

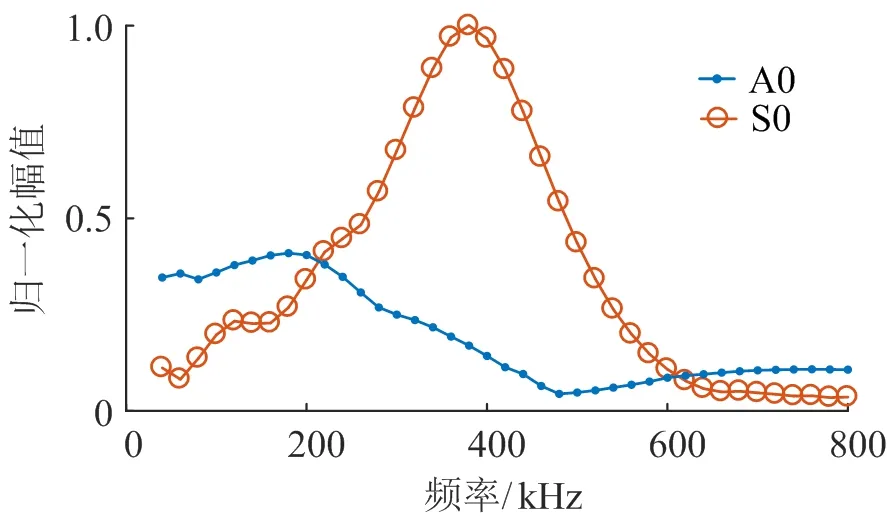

多模态是超声导波的固有特性,即在任意激励频率下,结构中至少存在两种模态超声导波。由铝板的频散曲线可知,即使在低频段,仍然存在A0、S0两种模态超声导波。为了获得近似单一模态的超声导波,通过调整激励信号的中心频率,就可以得到某一模态占优的超声导波响应信号,该方法称之为频率调谐技术[25]。

利用频率调谐技术,研究中心频率范围为40 kHz至800 kHz的A0模态和S0模态超声导波响应信号的幅值,如图6所示。由图6可以看出:当激励信号的中心频率在低频段(低于200 kHz),A0模态超声导波占主导;当激励信号的中心频率在高频段(高于200 kHz),S0模态超声导波占主导。因此,选择中心频率150 kHz和300 kHz所对应的A0模态和S0模态超声导波响应信号作为检测波形。

图6 不同频率超声导波响应信号幅值Fig.6 Amplitude response curves of guided wave responses with different frequencies

3.3 单损伤识别

本小节通过铝板结构单损伤识别实验验证本文所提相控阵超声导波多模态融合成像方法的有效性和精确性。

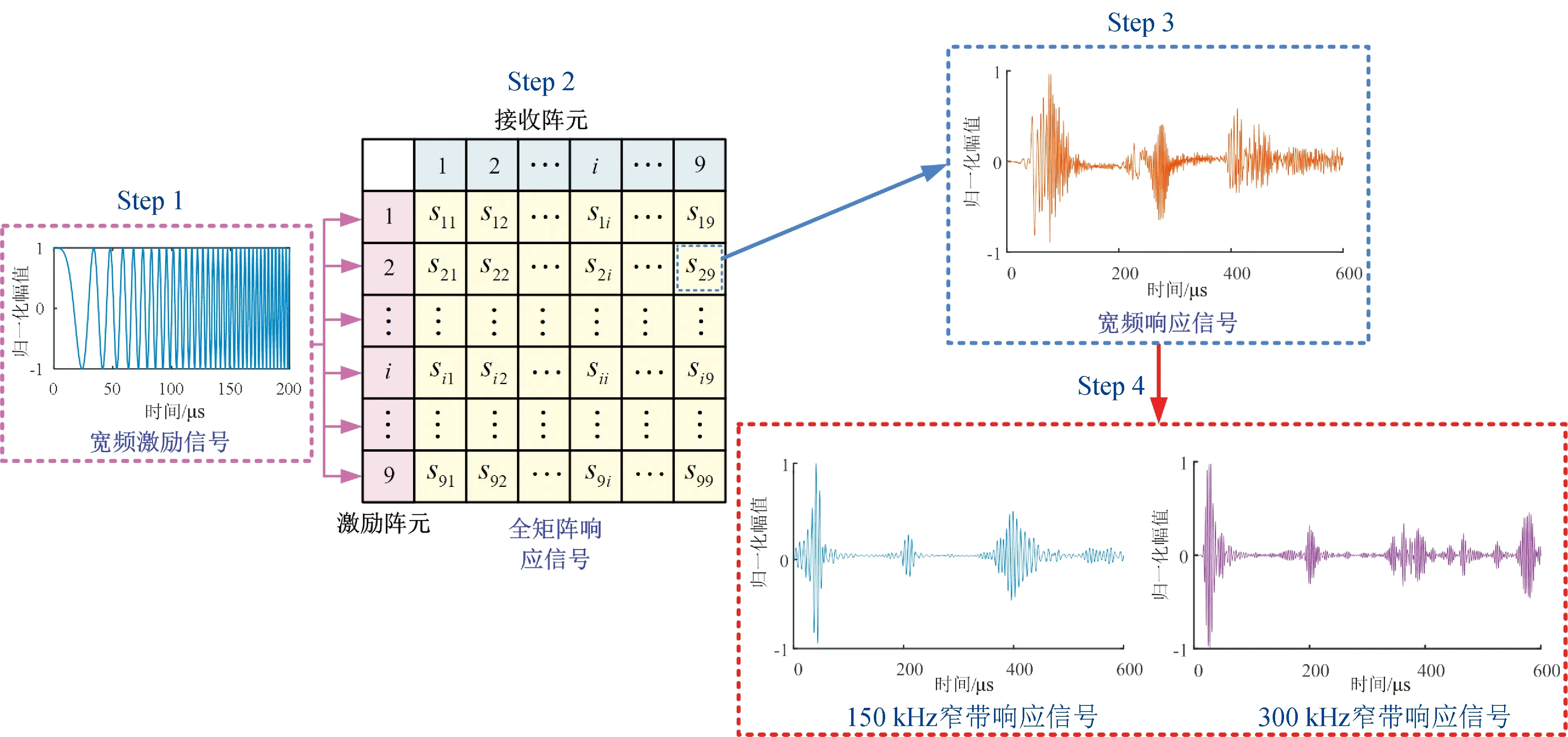

在实验中,为了减少实验时间,激励信号采用宽频带Chirp信号。实验系统近似为一个线性系统,窄频带脉冲激励响应信号的频域表达式为[6]

(13)

式中:Sd(ω)、Sc(ω)分别为窄频带脉冲激励、宽频带Chirp激励信号的频域表达式;Rc(ω)为宽频带激励响应信号的频域表达式。

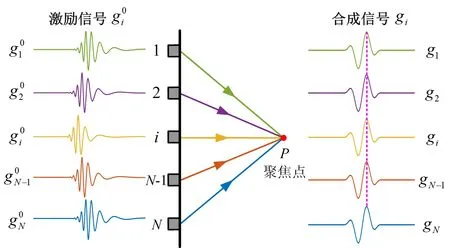

线性传感器阵列PZT1-PZT9每个阵元依次激励宽频Chirp信号,其余8个PZT阵元接收响应信号。依次激励结束后,可以采集72组单通道激励-接收响应信号。利用式(13)提取中心频率为150、300 kHz的A0模态和S0模态窄带超声导波响应信号,如图7所示。

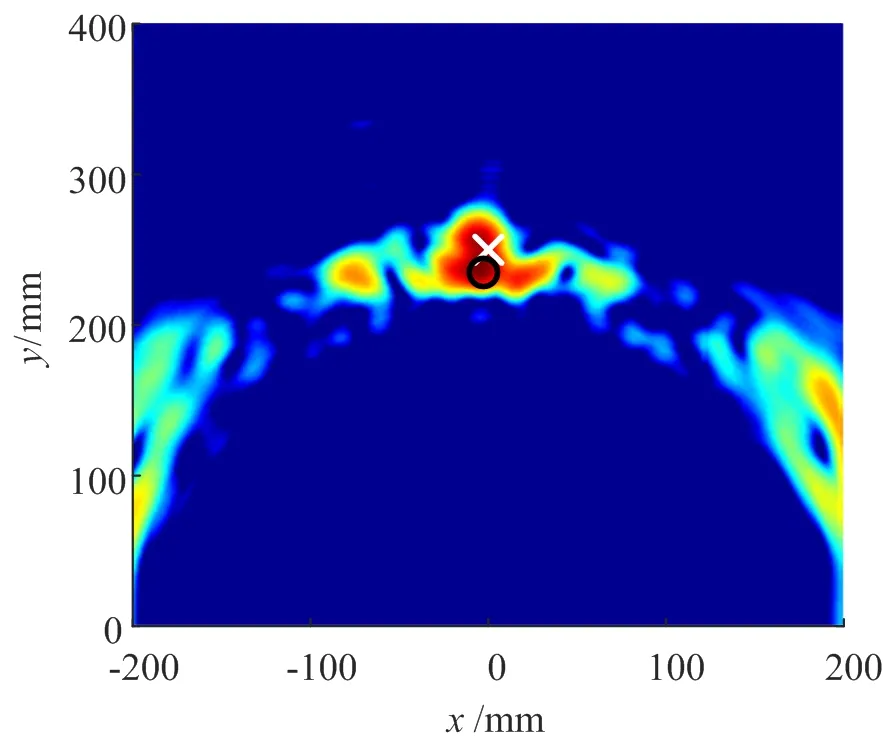

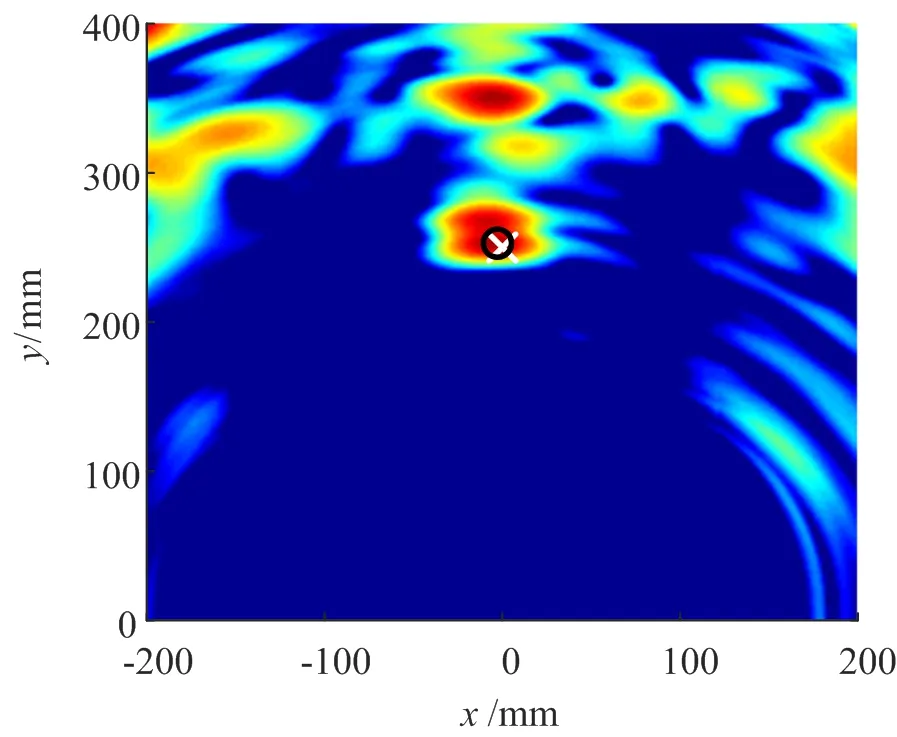

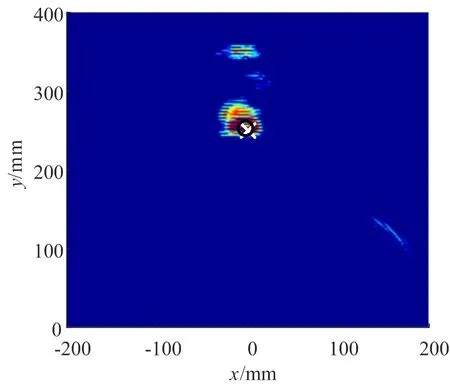

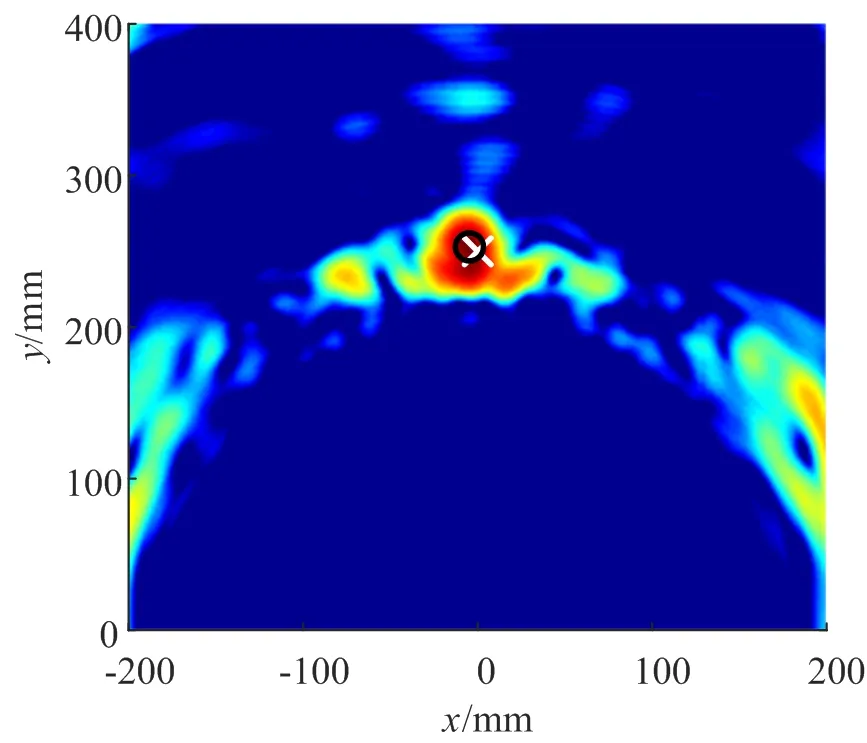

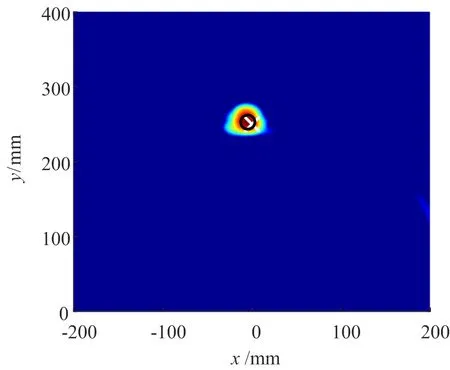

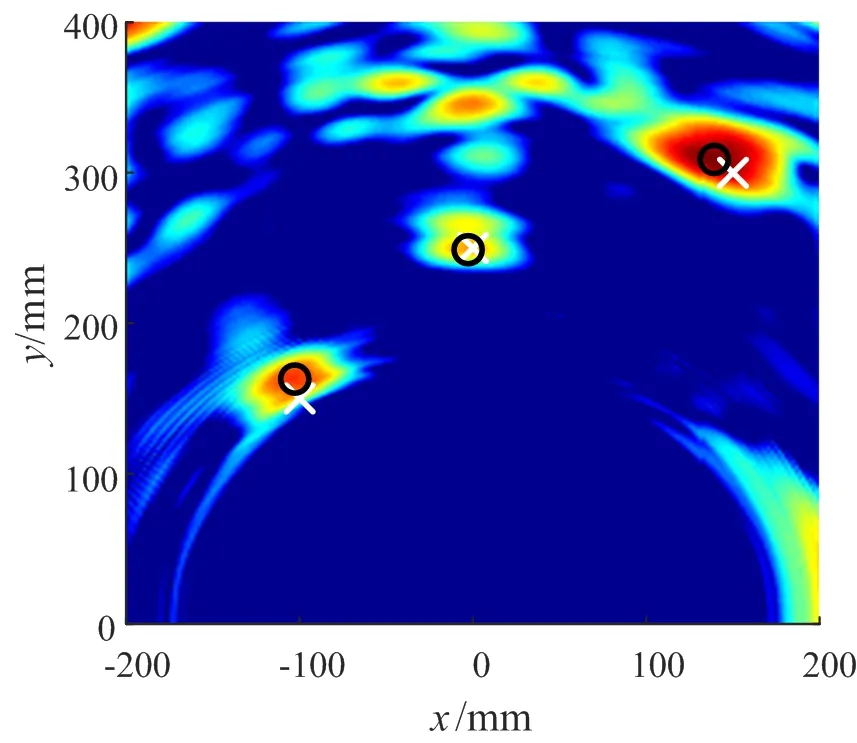

利用单模态超声导波全聚焦与超声导波多模态融合成像得到铝板结构单损伤成像结果如图8所示,图中白色×表示损伤实际位置,黑色○表示损伤识别结果。为了便于比较,在损伤成像结果中,所有结果均用最大像素值进行归一化处理,并在20 dB范围内显示[26]。

由于抑制了频散效应的影响,采用A0模态或者S0模态超声导波,能够实现相控阵超声导波全聚焦成像。然而,采用单一模态超声导波进行损伤聚焦成像,在成像结果中存在着很强的噪声干扰,检测分辨率不高,甚至S0模态相控阵超声导波全聚焦成像结果存在伪像;采用幅值与相位信息融合成像方法能够识别结构损伤,且识别损伤位置精度较高,但在(0,350 mm)区域位置也存在伪像;采用多模态融合相加成像方法,损伤识别结果存在着很强的噪声干扰,且检测分辨率不高。

图7 实验过程及窄带响应信号提取流程Fig.7 Flowchart of experiment and narrowband response signal extraction

(a)A0模态超声导波聚焦成像

(b)S0模态超声导波聚焦成像

(c)超声导波幅值与相位融合成像[19]

(d)多模态超声导波相加融合成像

(e)多模态超声导波相乘融合成像

对于中心频率150 kHz的A0模态超声导波的波长λA0为10.3 mm,此时阵元间距d≈λA0,相控阵超声检测的声学特性较好,使得回波响应的主瓣宽度变窄,具有较高的检测分辨率,损伤D1的识别结果为(-2 mm,234 mm)。对于中心频率300 kHz的S0模态超声导波的波长λS0为17.8 mm,此时阵元间距d<λS0,相控阵超声检测的声学特性变差,导致回波响应的主瓣宽度变宽,降低了检测分辨率,损伤D1的识别结果为(-2 mm,252 mm)。

为了提高相控阵超声导波损伤检测的定位精度和分辨率,将A0模态和S0模态损伤成像结果进行融合,识别损伤D1的位置为(-4 mm,252 mm),且具有很高的定位精度和分辨率。相比于单一模态相控阵超声导波全聚焦成像结果,相控阵超声导波全聚焦多模态融合成像效果最好,具有很高的定位精度,能够有效提高损伤成像的分辨率和信噪比,避免产生伪像。

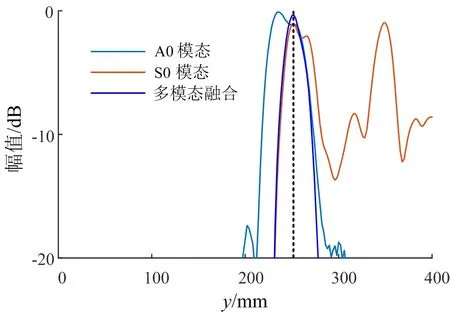

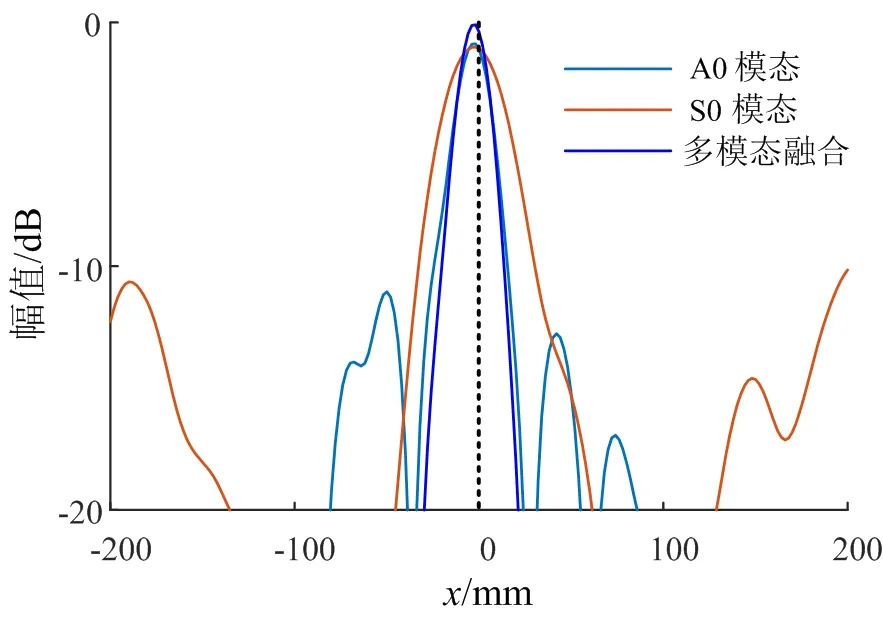

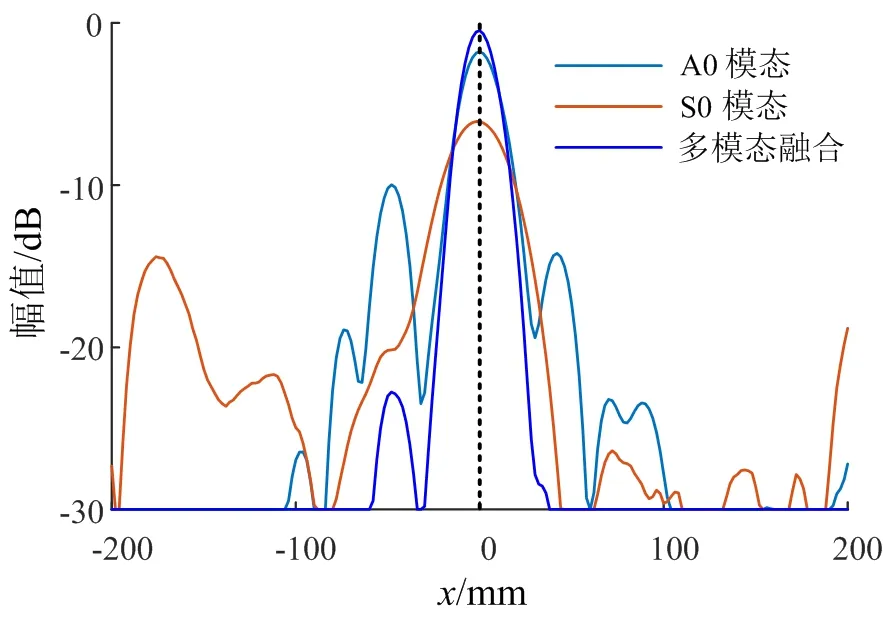

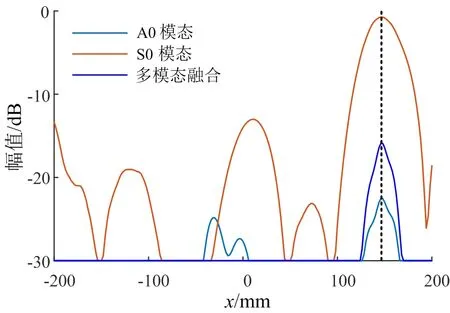

铝板结构单损伤识别侧视图如图9所示,图中虚线为损伤实际位置。由图9可以看出,相控阵超声导波全聚焦多模态融合成像方法具有很高的定位精度和最小的主瓣宽度,可有效抑制旁瓣,避免产生伪像。主瓣宽度越窄,结构损伤成像分辨率越高;旁瓣的存在会产生强背景噪声,甚至会产生伪像,造成损伤定位失败。

(a)x=0

(b)y=250 mm

3.4 多损伤识别

第二个实验算例是铝板结构多损伤识别。在单损伤识别实验铝板试件表面预制通孔损伤D2及表面损伤D3,用于模拟不同类型多损伤。

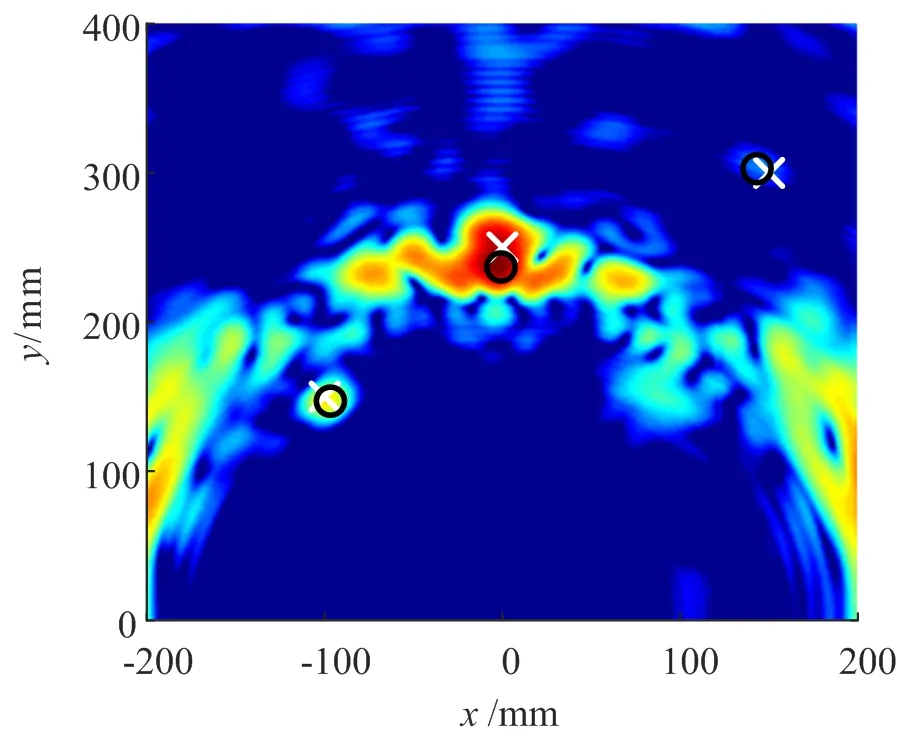

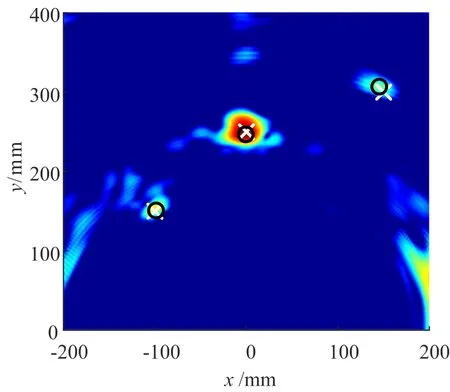

利用单模态相控阵超声导波全聚焦成像与相控阵超声导波聚焦多模态融合成像得到铝板结构多损伤成像结果如图10所示,损伤成像结果在30 dB范围内显示。利用A0模态超声导波,能够有效地识别损伤D1、D2,对于D3识别幅值不高,如图10(a)所示。利用S0模态超声导波,则能够有效识别损伤D1、D2和D3,具有较高的定位精度,如图10(b)所示。与铝板结构单损伤识别结果类似,采用单模态相控阵超声导波全聚焦成像存在着很强的噪声干扰,检测分辨率不高。利用相控阵超声导波聚焦多模态融合成像算法,能有效识别3个损伤,损伤识别精度非常高,同时具有很高的定位精度和分辨率,如图10(c)所示。

(a)A0模态相控阵超声导波多损伤聚焦成像

(b)S0模态相控阵超声导波多损伤聚焦成像

(c)多模态相控阵超声导波多损伤融合成像

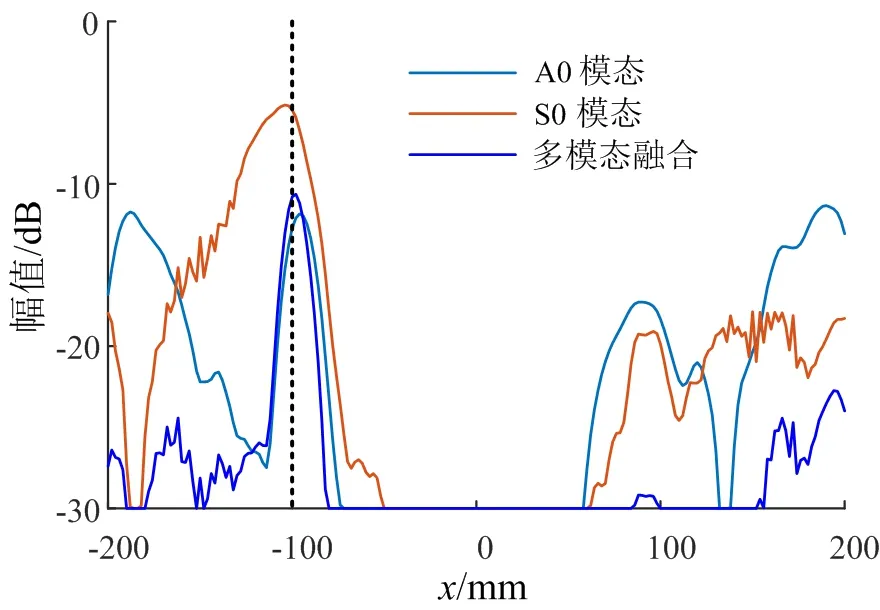

铝板结构多损伤识别侧视图如图11所示,图中虚线为损伤实际位置。与单损伤侧视图相类似,相控阵超声导波聚焦多模态融合成像算法不仅能够成功识别3个损伤,定位精度高,而且可以有效地抑制旁瓣,避免产生伪像。

(a)损伤D1处y=250 mm

(b)损伤D2处y=150 mm

(c)损伤D3处y=300 mm

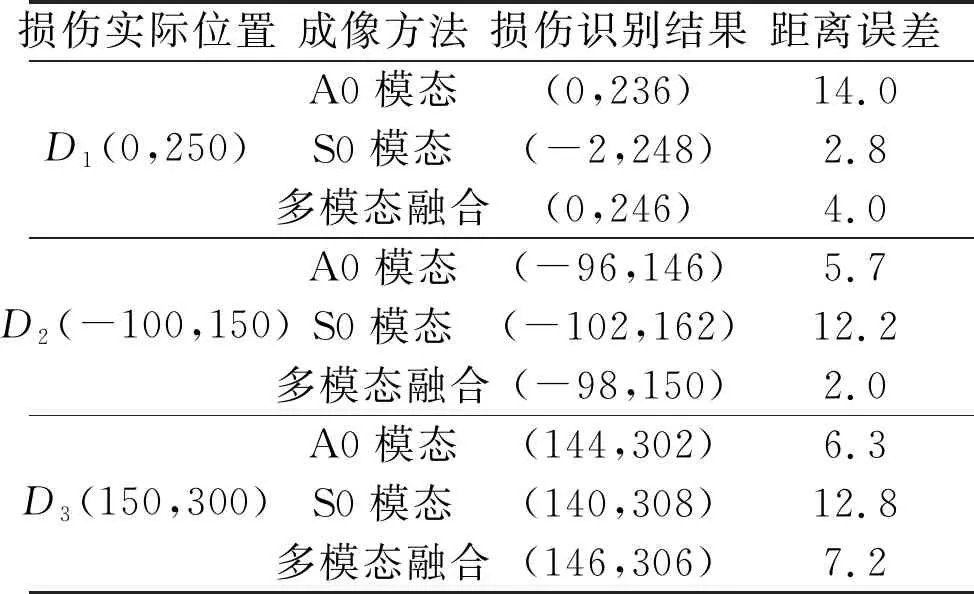

铝板结构多损伤识别结果如表1所示,3个不同损伤的位置参数均被成功识别。利用A0模态和S0模态相控阵超声导波全聚焦成像最大的定位误差分别为14.0、12.8 mm,而采用相控阵超声导波聚焦多模态融合成像算法最大的定位误差仅为7.2 mm,实现了铝板结构多损伤高精度定位。

通过铝板结构多损伤识别的实验结果表明:本文所提相控阵超声导波全聚焦多模态融合成像方法能够识别铝板结构多损伤,具有很高的定位精度和分辨率,多损伤识别效果非常好。

表1 铝板结构多损伤识别结果

4 结 论

(1)本文提出了相控阵超声导波聚焦多模态融合成像方法,该算法不需要健康结构的基准信号,能够实现板结构单损伤、多损伤高精度定位和高分辨率成像,同时可以有效抑制旁瓣,避免产生伪像。

(2)考虑超声导波频散和多模态特性,利用频散预补偿技术校正相位失真,实现超声导波响应信号在聚焦点完全补偿频散效应,通过数据融合技术将不同模态相控阵超声导波全聚焦成像结果进行融合,提高结构损伤定位精度和分辨率。

(3)通过铝板结构单损伤和多损伤定位成像结果对比,采用单模态相控阵超声导波全聚焦能够实现板类结构表面和贯穿损伤缺陷的检测,但相控阵超声导波全聚焦多模态融合成像方法成像效果最好,最大的定位误差仅为7.2 mm。