风冷汽油机热载荷分析及喇叭型导流罩的影响研究

2023-05-05张俊红王西博林杰威张立鹏郑越洋阎岩戴胡伟

张俊红,王西博,林杰威,张立鹏,郑越洋,阎岩,戴胡伟

(1. 天津大学内燃机燃烧学国家重点实验室,300354,天津; 2. 天津仁爱学院,301636,天津;3. 天津内燃机研究所,300072,天津)

由于结构简单维护方便,风冷发动机被广泛用于摩托车动力[1]。随着发动机强化程度的日益提升,发动机热载荷也随之上升,由此引起热疲劳损伤,机油过热导致润滑不良引起的拉缸、抱瓦等故障频发[2-4]。掌握发动机热载荷分布特性、通过合理措施降低发动机热载荷是保证发动机可靠运行的关键。

为获取发动机热载荷分布特性,Morel等[5]将热力学循环程序与燃烧室热传导程序直接耦合起来,考虑活塞组-气缸套的耦合传热,完成了对发动机燃烧室零部件的整体传热模拟。刘志恩等[6-8]建立了包括活塞组、气缸套/气缸体、气缸垫、气缸盖、进排气门等多个零部件的耦合传热模型,为进行燃烧室主要零部件与缸内燃气的耦合传热研究提供了理论依据。文献[9-13]对风冷汽油机缸盖内的固体传热过程与外部对流换热过程进行耦合处理,建立了风冷发动机的缸盖热流固耦合传热模型,得到的缸盖温度场分布与实验结果具有较高的吻合度。文献 [14-15]建立了风冷汽油机的缸体-冷却介质耦合传热仿真模型,分析得到了缸体温度场分布特征,为风冷发动机缸体的优化设计提供了理论依据。

上述研究中,燃烧系统表面的壁面热边界条件难以通过实验获得[16-17],多采用经验公式计算,后对整个部件表面施加一个平均的温度和对流换热系数[18-19]。而在实际运行过程中,燃烧室内火焰面的发展在空间上存在一定顺序[20-21],这导致了燃烧室各部件表面的温度、对流换热系数等热边界条件在空间上分布不均匀[22-23]。耦合传热分析中采用经验值或经验公式给定热边界输入势会降低仿真计算结果的准确性。Wu等[24]对某汽油直喷发动机缸内燃烧进行模拟,将获得的燃气侧时均壁温与换热系数进行映射,建立了机体与冷却水套的耦合传热模型,提高了仿真模型准确性。但风冷发动机冷却系统的结构和工作原理与水冷发动机存在较大差异,发动机热载荷不仅受燃气侧热边界影响,还与发动机外部来流密切相关。燃气侧热边界的空间不均匀分布与复杂冷却来流条件共同作用下的发动机热载荷有待进一步探讨。

本文对某四冲程风冷式汽油机热载荷进行研究,基于CONVERGE仿真软件对发动机缸内燃烧进行仿真计算,获得了更加完整的缸内燃气侧热边界条件。基于FLUENT仿真软件建立发动机热流固耦合稳态传热仿真模型,结合台架实验模型验证,得到考虑车身结构影响的发动机热载荷。设计喇叭型结构导流罩,分析了导流罩收缩比对导流罩性能的影响,改善发动机的冷却效果,研究对风冷汽油机的冷却系统设计及优化具有指导意义。

1 数值计算建模

1.1 几何模型

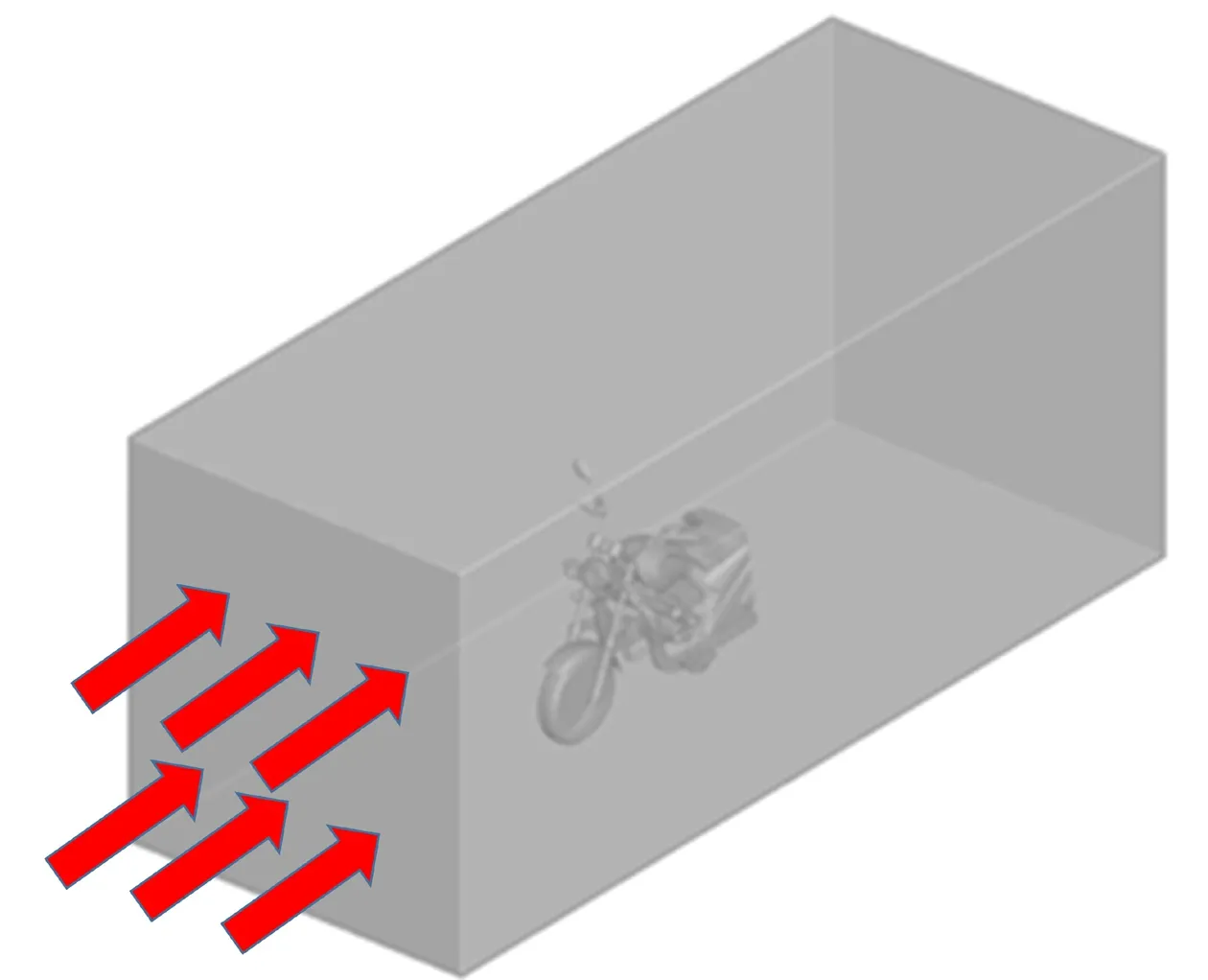

三轮车整车模型包括车架、发动机、后车斗等结构。由于后车斗等部件位于发动机的下游,且距离发动机有较长的一段距离,对发动机的冷却影响不大,为了简化模型并减少计算量,参考文献[22],几何模型和虚拟风洞模型如图1所示。

(a)整车模型与半整车模型

(b)虚拟风洞模型

省略三轮车后半部分,简化后的模型包括前半部分车架、发动机等结构。为真实模拟车辆行驶过程中发动机冷却过程,建立一个虚拟风洞,风洞的尺寸为5.4 m×2.6 m×2.1 m,车辆在风洞中保持左右对称位置,前轮放置在地面上,前轮心距风洞入口1.285 m,为避免计算中回流的产生,将车身后风洞区域进行适当延长。

1.2 网格划分

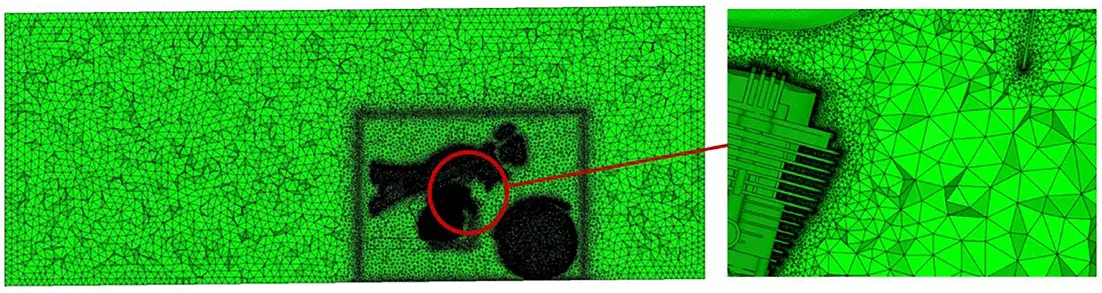

本文计算域主要分为三轮摩托车车体固体域及其外部冷却空气的流体域,采用四面体非结构化网格分别对两个区域进行划分。网格尺寸的选择从发动机机体到风洞壁面按照网格增长率120%增大,考虑到散热翅片间距较小,为更好分析发动机机体附近冷却气流的流动状态,对发动机机体散热翅片进行了适当的网格加密,计算域网格模型如图2所示。

(a)发动机机体网格模型

(b)流体域网格模型

在满足计算精度的前提下尽量减少网格数量,对9.553×107、1.1×108和1.199 3×108这3种网格数量进行了网格无关性验证,截面位置及不同网格尺度下机体温度分布如图3所示。选取气缸中心截面位置上发动机迎风侧不同高度的机体温度分布为验证对象,网格数为1.1×108时,机体温度分布与1.199 3×108基本一致,而9.553×107网格条件下温度分布明显偏高,综合考虑计算精度和计算效率,本文选取1.1×108网格作为计算基准。

(a)气缸中心截面位置

(b)3种网格尺度下气缸中心截面发动机迎风侧不同高度处机体表面温度分布

1.3 控制方程

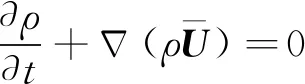

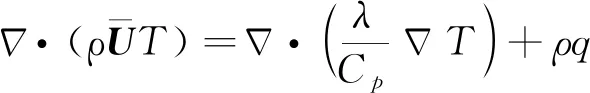

本研究中涉及质量守恒方程、动量守恒方程和能量守恒方程分别为

(1)

(2)

(3)

采用RNGk-ε湍流模型封闭N-S方程,RNGk-ε输运方程可表达为

Gk+Gb-ρε-YM+Sk

(4)

(5)

式中:C1ε=1.42;C2ε=1.68;Gk为平均速度梯度引起的湍流动能;Gb为浮力产生的湍流动能;YM为可压缩湍流中波动膨胀对总耗散率的贡献;αk、αε为k、ε的湍流Prandtl数;Sk、Sε为用户定义的源项。

1.4 边界条件与计算工况

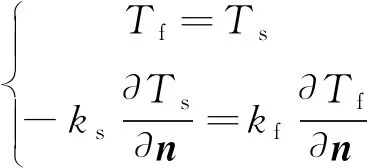

对于建立的流固耦合稳态传热仿真模型,本文采用整场求解的方法,即将传统上流体区域和固体区域分开计算的传热过程统一起来视作一个整体的传热过程,从而将流固交界面转化为计算区域的内部面。为实现交界面的耦合处理,交界面上的传热过程满足温度、热流量连续,即

(6)

式中:Tf、Ts分别为流体域、固体域在交界面处温度;kf、ks分别为流体域、固体域在交界面处导热系数;n为耦合面法向量。

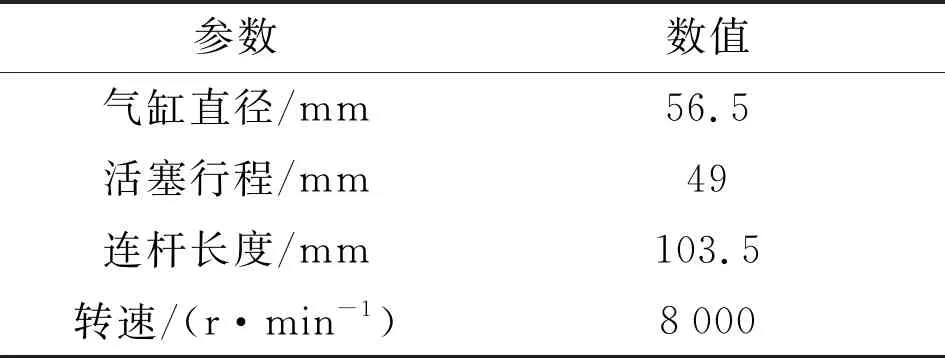

本文研究的发动机技术参数如表1所示。选取一档最大扭矩工况(车速为20 km/h,发动机转速为8 000 r/min)为本文研究工况,该工况下发动机热载荷较高且冷却空气流速较低,导致散热较差。稳态工况下发动机可认为处于热平衡状态,即高温燃气对发动机结构传热与发动机对来流散热处于热平衡状态。

表1 发动机主要技术参数

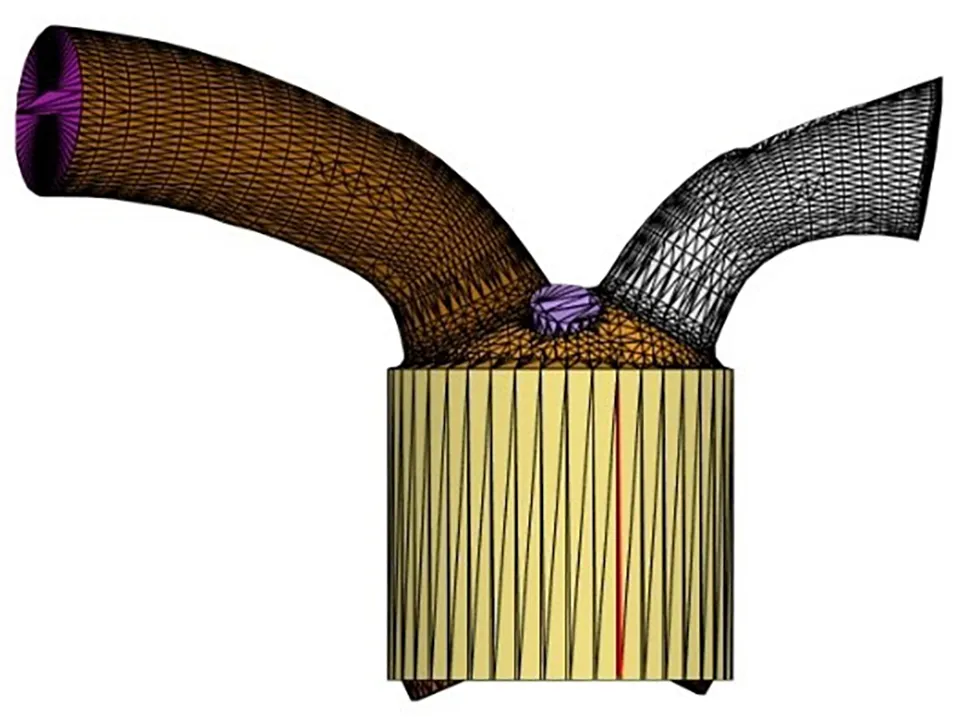

基于CONVERGE的发动机燃烧过程数值计算模型如图4所示。将所得到的燃气侧对流换热系数和燃气温度进行时均化处理,并映射到发动机气缸壁等结构部件表面,用于计算发动机流固耦合传热过程,以得到更加贴合实际的燃气侧热边界条件。

图4 缸内燃烧模型Fig.4 In-cylinder combustion model

2 仿真模型准确性验证

2.1 燃烧过程数值计算模型准确性验证

将CONVERGE仿真软件计算得到的发动机缸压与实验测试缸压值进行对比以验证燃烧过程计算的准确性。仿真与实验缸压数据对比如图5所示,仿真缸压数据的计算结果与实验缸压曲线一致性较高,仿真得到的最大缸内爆发压力约为6.195 9 MPa,实验最大缸内爆发压力为6.304 6 MPa,相对误差为1.75%,缸内燃烧仿真可比较真实地反映该风冷发动机的缸内工作状态。

图5 仿真与实验缸压数据对比Fig.5 Comparison of simulation and experimental cylinder pressure data

2.2 流固耦合稳态传热模型验证

验证流固耦合稳态传热计算的准确性,搭建发动机稳态热载荷测试实验台。实验平台主要由鼓风机、三轮车整车、控制台、转鼓实验台、红外热成像仪和风速仪等组成。实验时环境温度303 K,通过鼓风机送风模拟车辆行驶过程中冷却气流的流动,鼓风机放置于三轮车正前方,风机最大功率7.5 kW,通过风速仪测试风机出口气流速度,通过调整风机转速使得风机出口气流速度稳定在20 km/h,实验过程中发动机工作转速稳定在8 000 r/min。

在发动机机体上选择测温点,通过对比实验测试与仿真计算的机体温度,验证流固耦合稳态传热仿真的准确性。发动机机体温度的红外测试结果如图6所示,在图6中分别选取了3个测温点和一个测温区。表2分别给出了仿真计算与实验测试结果及相对误差,可知最大误差3.12%出现在缸套下半部分区域,流固耦合稳态传热仿真与实验结果吻合度较高,仿真模型具有较高准确性。

图6 发动机温度红外测试结果Fig.6 Engine temperature infrared test results

表2 实验测试与仿真计算的特征点温度值

3 发动机热载荷分析

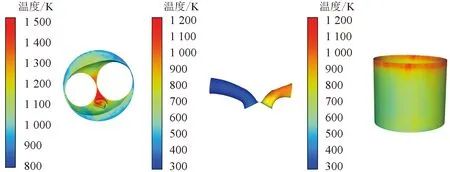

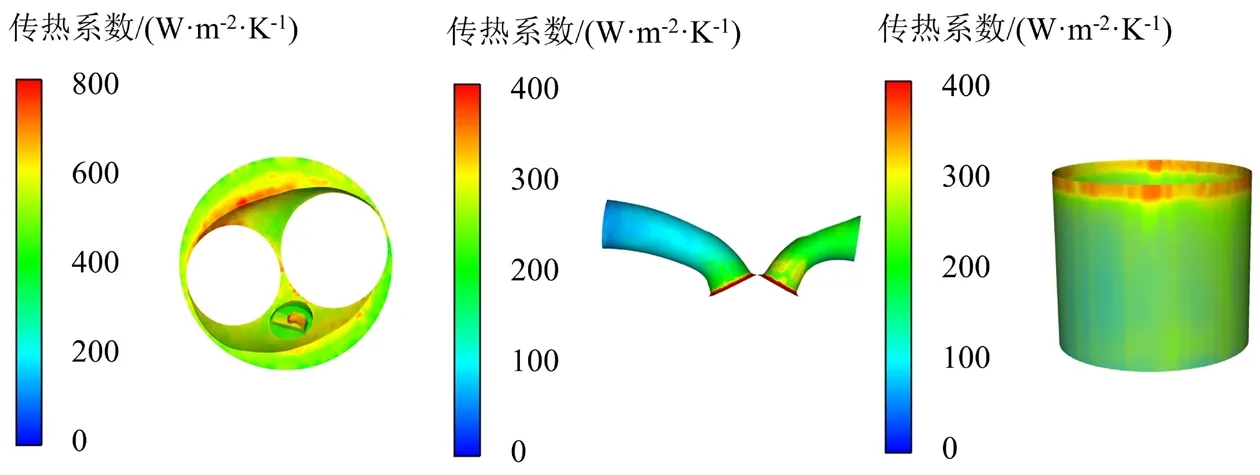

发动机缸内不同部件的壁面流体温度分布和对流换热系数分布情况如图7所示。对于缸内不同部件表面的流体温度分布:温度最高点1 685 K出现在火花塞和排气管道根部中间区域,并呈现出以此区域为中心沿径向逐级递减的分布规律;缸套上端的温度最高,达1 100 K,并从上至下逐渐降低至630 K;排气道内表面燃气最高温度为1 000 K,远高于进气道内的气体温度。对流换热系数最大值758.8 W/(m2·K)出现在火花塞处区域,缸头区域对流换热系数远大于其他位置;缸套表面的对流换热系数呈现从上到下递减的分布规律,数值上从缸套顶部的512 W/(m2·K)逐渐减小至底部的310 W/(m2·K);进排气道阀座位置各自存在一个对流换热系数值较大的细窄环带区域,两处区域的对流换热系数均值分别为458、535 W/(m2·K);对于进排气道而言,表面对流换热系数从根部到出口数值逐渐减小,且排气道表面对流换热系数远高于进气道表面对流换热系数。

(a)发动机不同区域壁面流体温度分布

(b)发动机不同区域壁面传热系数分布

发动机机体的温度场流固耦合计算结果如图8所示,发动机机体温度最高点(655 K)出现在排气道端口处位置,缸盖上端温度区域较低(410 K),火花塞处温度为500 K。迎风侧机体温度远高于进气道侧机体温度,温差为162 K;火花塞侧机体温度高于另一侧机体温度;在迎风侧,机体温度呈现出以排气道为中心向外围逐级递减的规律;整个机体以火花塞位置为对称中心向上、向下温度逐渐降低。

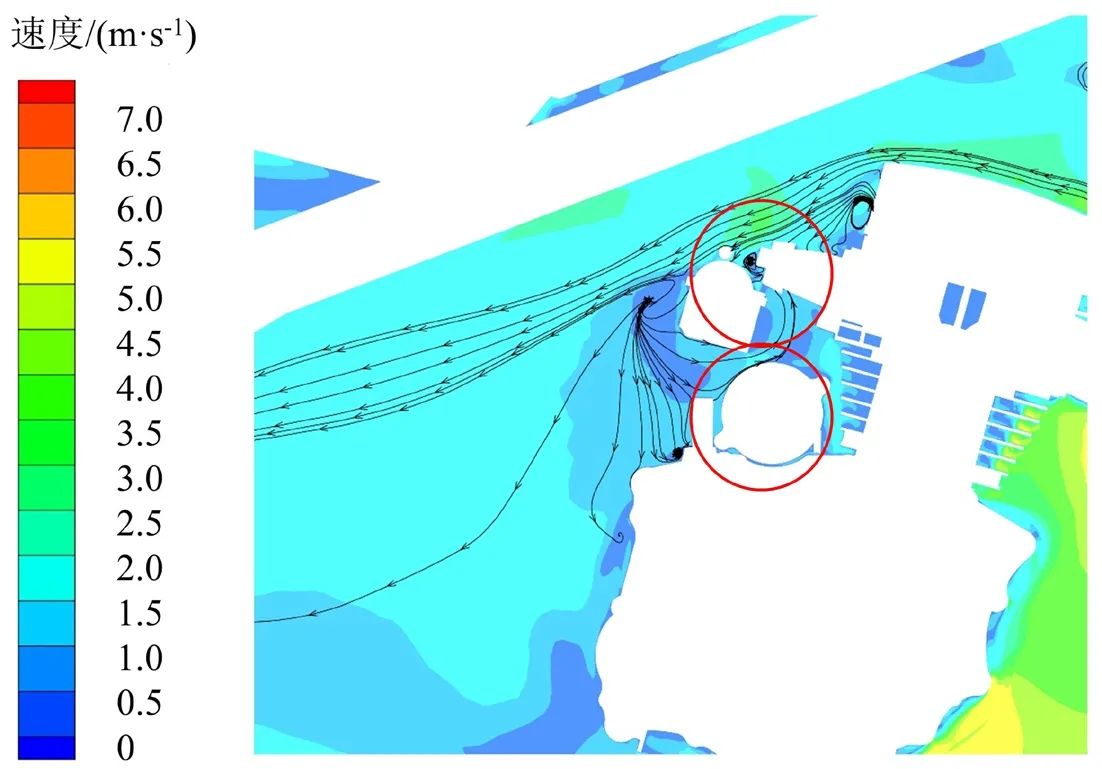

发动机周围冷却空气的流动直接影响发动机热载荷,流固交界面上冷却空气的速度分布如图9所示,在靠近发动机区域,冷却空气流速最大约为7.01 m/s,出现在缸盖迎风侧两侧螺栓紧固处;缸头背风侧冷却空气流速约为0.88 m/s;迎风侧冷却空气的流速约为3.55 m/s;缸体部分,迎风侧由于排气道的影响,部分区域冷却空气流速降低为1 m/s左右,其余部分维持在3~4 m/s。机体背风侧冷却空气流动情况如图10所示,在背风侧起动电机和进气道对冷却空气冲刷缸体产生阻碍作用。同时,在机体两侧由于翅片肋板的存在,导致冷却空气到达肋板处时直接向两侧分散,在翅片的根部和肋板后侧形成了多处无法扫掠的死区,导致该处区域散热性能极大降低。

(a)火花塞侧机体温度分布

(b)迎风侧机体温度分布

(c)缸盖燃烧面温度分布

图9 流固交界面上冷却空气的速度分布 Fig.9 Velocity distribution of cooling air at the fluid-solid interface

图10 机体背风侧冷却空气流动情况Fig.10 Cooling air flow on the back side of the engine

为了进一步分析车辆结构对发动机的冷却空气流动的影响,截面位置示意如图11所示,沿着冷却空气的来流方向,对外流场在平行于x-z平面方向上分别在发动机左侧(S1)、中部(S2)和右侧(S3)做3个切面,得到不同位置冷却空气的流速分布矢量图。

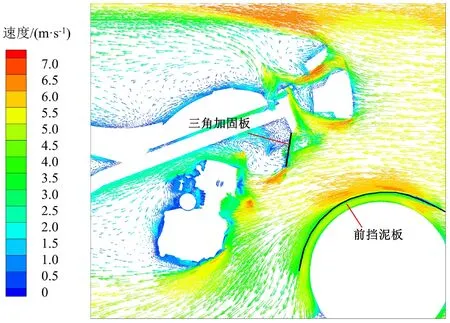

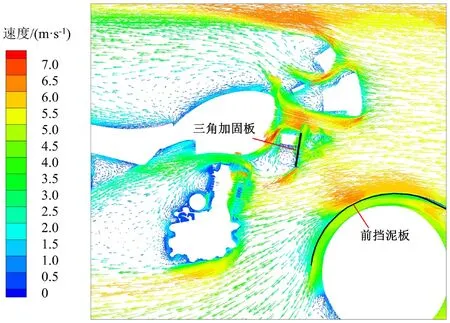

发动机左、中、右侧冷却空气流速矢量图如图12 所示,冷却空气首先通过前避震与前车轮之间的空间,同时由于挡泥板的拱形造型,在挡泥板上端冷却空气速度增大。此后,冷却空气通过前车架中部空间,直接冲刷冷却发动机机体。在前车架连接处,由于三角加固板件,对冲刷缸盖的冷却空气产生了阻挡作用。除此之外,在前车轮挡泥板导流作用下,部分冷却空气产生一个向下的速度,直接流向地面而不是冲刷发动机机体,冷却空气的利用率降低,这也导致了发动机冷却效果的恶化。

(a)S1截面

(b)S2截面

(c)S3截面

4 导流罩及其收缩比对发动机冷却的影响

4.1 导流罩结构设计参数

原机由于前车轮挡泥板结构造型的影响,部分冷却空气被导向地面,没有很好冲刷冷却发动机机体,流经前避震车架以及前车轮两处的冷却空气利用率不高。为了改善冷却空气流动,降低发动机负荷,考虑在前车架和前车轮之间加装导流罩,具体位置及结构形式如图13所示。

图13 导流罩位置示意图Fig.13 Deflector position schematic

导流罩为喇叭型设计,相比于定截面型流道,喇叭型流道入口截面积增大,可以增多冷却气流的导入量;喇叭型流道从入口到出口截面积收缩,出口处冷却气流速度增大,从而改善车辆低速行驶时导流罩出口处冷却空气的流动,有利于发动机的冷却强化。

定义导流罩收缩比为

(7)

式中:Ain为导流罩前端冷却空气入口面积,mm2;Aout为导流罩后端冷却空气出口面积,mm2。

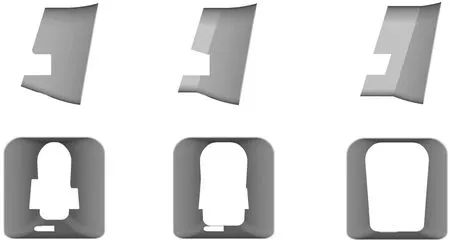

导流罩入口截面积保持不变,恒定为500 mm×500 mm,通过改变导流罩后部出口的宽度和高度从而改变收缩比。综合考虑车架宽度的限制以及驾驶舒适性,出口宽度分别设置为1/2油底壳宽度、3/4油底壳宽度和与油底壳等宽;而对于出口高度,考虑到车架高度的限制以及车辆的通过性,高度设置为以1.06的比例增长。最终共得到3种收缩比3.67、2.42、1.94的导流罩,不同收缩比导流罩模型如图14所示。

(a)λ=3.67 (b)λ=2.42 (c)λ=1.94图14 不同收缩比导流罩模型Fig.14 Different shrinkage ratio deflector models

4.2 结果分析

采用已验证的流固耦合稳态传热仿真模型,对具有不同收缩比的导流罩对低速运行工况下的发动机的冷却影响进行数值模拟,其余所有条件与原机保持一致,得到改进后发动机的机体温度分布情况和发动机周围冷却空气的流动分布情况。

取S2截面发动机前部冷却空气的流线分布,如图15所示。在原始机型中,由于前挡泥板的导流作用,大部分冷却空气在流过前车轮后,被导向地面。通过加装导流罩,原本被导向地面未被利用的冷却空气更多地流向了发动机机体,并最终通过导流罩与机体油底壳形成的通道和导流罩后端流出,对降低机体和油底壳内机油温度产生了有利影响,提升了冷却空气的利用效率。随着导流罩收缩比的增大,导流罩倾斜程度减小,通过导流罩前端流出的冷却空气减少,对发动机的冷却产生了更加有利的影响。

为了解导流罩对发动机冷却性能的影响,如图16所示,选择火花塞安装位置右上侧区域、机体迎风侧排气道周围区域和机体背风侧进气道区域3个典型发动机热载荷高、散热性能差的区域进行对比分析。在每个特征区域均匀选取4个特征观测点,通过特征点温度平均值表征特征区域平均温度。

图16 火花塞侧、迎风侧和背风侧对比点位置示意图Fig.16 Schematic of the location of the comparison points on different sides of the engine

不同特征区域的平均温度对比如表3所示,方案1、2、3和4分别代表加装收缩比为3.67、2.42、1.94的导流罩和原始机型。随着导流罩收缩比的减小,即导流罩出口面积的增大,各区域的温度都随着降低。但是,方案1中导流罩收缩比过大,导致出口面积过小,出口宽度约等于机体上部宽度,冷却空气无法较好地冲刷背风侧区域,背风侧区域温度出现反常增大现象。导流罩对迎风侧机体的冷却强化有较大影响,方案2、方案3迎风侧机体温度都降低了8.8 K,但相比方案2,方案3的背风侧机体温度更低。综合考虑,方案3在车辆低速运行工况下有着最优的冷却性能。

(a)原始机型

(b)λ=3.67

(c)λ=2.42

(d)λ=1.94

表3 不同方案的特征区域温度趋势

5 结 论

本文建立了某三轮摩托车发动机热载荷流固耦合模型,通过燃烧过程数值模拟获得发动机燃气侧热边界条件,对发动机热载荷进行了分析和实验验证,探讨了导流罩对发动机热载荷影响,得到如下主要结论。

(1)采用三维热边界条件作为输入,建立用于模拟车辆运行过程中风冷发动机机体传热过程的流固耦合稳态传热模型,仿真结果与实验结果对比最大误差为3.12%,吻合度较高,能够准确地模拟实际机体传热冷却过程。

(2)原始车型下发动机机体最高温度为655 K,出现在排气道端口处;火花塞处机体温度为500 K,迎风侧机体温度远高于背风侧机体温度,温差为162 K。

(3)原始车型前车轮挡泥板导流作用降低了冷却空气的利用率,不利于对发动机冷却,设计的导流罩将原本流向地面的冷却空气导向发动机机体,改善了发动机的冷却性能。

(4)随着导流罩收缩比的增大,迎风侧机体温度逐渐降低,导流罩收缩比为1.92时,冷却性能较好,最大降低温度为8.8 K。

后续工作将结合改进机体散热翅片结构以强化冷却换热性能。