低温甲醇洗气液分离器的计算应用研究

2023-05-04韩秀颖

韩秀颖

(天津兴辰工程技术服务有限公司,天津 300400)

在化工装置中,很多工况都需要对气-液混合的介质进行分离,从而达到产品净化或满足下游工艺流程要求的目的。比如,许多由油田装置气井采出的天然气、炼化装置的瓦斯气中,均含有一定比例的液体(水、凝析油),这些液体的存在会对管道、设备、仪表等产生腐蚀,还可能堵塞阀门、管线,对安全生产产生极大影响。因此,在气液混合物进入下游装置以前,必须对其进行脱液处理。

气液分离的方法和设备已经大量应用于化工装置的生产中,分离设备的结构各种各样,进料方式也各有不同,罐体形式有立式、卧式,分离介质涉及三相分离或者两相分离;当然,不同的分离设备具有不同的优缺点。当介质和工艺条件发生变化时,若不能选用合适的分离模型,可能导致气液分离效果不好,甚至出现严重夹带。

1 气液分离器的形式

分离器的主要原理有两种:一种是利用组分质量的不同,对混合物进行有效分离;另一种是根据分散颗粒尺寸大小的不同对混合态物质进行有效分离。目前常见的分离方法有4种。

(1)重力沉降式分离。因为气体和液体的密度差别较大,气体与液体一起流动时,液体在自身重力作用下,会产生一个相对于气体向下的速度,而气体相对于液体,依然可以保持原来的流动方向,由气体和液体在重力作用下有彼此分离的倾向,向下加速运动的液体会沉降在分离器底部,从而实现分离。

(2)折流式分离。同样因为气体和液体密度的不同,当气体和液体一起流动时,若遇到物体阻挡,由于惯性大小的不同,气体会折流改变方向,但是液体仍然有保持原有运动方向的趋势,继续向前运动,从而实现气体和液体的分离。

(3)离心式分离。同样也是因为气体和液体的密度差,当气体和液体混合物高速旋转流动时,气体受到的离心力要远远小于液体受到的,液体附着在分离器外壁然后汇集,实现分离。

(4)丝网式分离。因为气体和液体微粒尺寸大小的不同,当气液相混合物一起运动时,如果要通过丝网,就会像通过筛网一样,颗粒尺寸极小的气体可以有效通过,但是液体由于尺寸较大,会被拦截而停留在丝网上,实现分离。

2 计算方法

煤化工装置中的低温甲醇洗工段的工艺比较成熟,国外专利商主要是林德和鲁奇,国内专利商有大连理工大学的技术,通过对比林德或鲁奇技术和大连理工大学技术的分离器机械数据单,可以反向推导出各工艺专利商设计分离器中采用的关键参数,同时依据分离器相关标准,比如HG/T 20570—95与GPSA—2012,可以计算出分离器最优的规格。

为了确保分离器分离后的气体中液滴的精度达到10~30 μm,常选用带丝网除沫装置的分离器。以金属丝网过滤网为例,当气态介质流经金属丝网滤芯时,若气态介质携带的液滴尺寸大于金属丝网的孔径,液滴就会被金属丝网拦截下来,通过重力落入分离器底部,进而分离出来;若气态介质中携带的液滴直接与金属丝网碰撞,液滴也将被丝网拦截下来,通过该方式可以分离下来一定量尺寸小于金属丝网孔径的颗粒,有助于分离气态介质中夹带的细小液体杂质。除此以外,还有下列因素可以使微米级的介质被金属丝网分离:①对于大多数细小的悬浮液滴,其形状不规则,在金属丝网的孔道中架桥;②当两个或多个液滴同时流向单一的金属丝网孔道时,液滴和液滴之间也会产生桥接的现象;③单个液滴一旦被丝网孔道拦截下来,则这个孔道的通过率会因为已经被拦截介质堵塞了局部孔道,从而降低了孔道的流通能力,这样就能把粒径更小的液滴分离出来[4]。本文通过比较多个带丝网除沫器的立式分离设备的国内外工艺技术方案,得出一般规律,给出最经济的分离器尺寸。

现对多个项目进行研究,采用HG/T 20570—95中气液分离器设计推荐的方法[5]进行常数(KG)的计算:

式中,uG为与丝网自由横截面积相关的气体流速,m/s;ρL、ρG分别为液体和气体的密度,kg/m3;KG为常数,通常KG选取0.107。如果气流中有较大的液体量被分离,则建议KG取0.075。在高黏度液体、高压或高真空工艺中,KG可取0.06。

式中,uG为丝网自由截面积上的气体流速,m/s;DG为丝网直径,m。

由于安装的原因(比如支承环的尺寸50/70×10mm),容器的直径必须至少比丝网的直径大100mm。

3 气液分离器的直径选择

3.1 原料气分液罐

从变换工段输送的变换气含有少量水分,由于低温甲醇洗工段主要是在低温下吸收CO2与H2S,设计时会在变换气中喷入少量甲醇,以降低凝固点,防止水在管线中凝固,气液两相的气体进甲醇洗涤塔之前,进入原料气分液罐进行分液操作。通过计算,原料气分液罐的计算结果见表1。

表1 原料气分液罐的计算结果

通过计算推导KG,可以看出,原料气分液罐的KG取值在0.083~0.121之间。从表中可以看出,项目1、项目3、项目4和项目5是基于林德工艺包计算出的数据,工艺包KG取值略小于0.107,取值偏保守。采用大理工大学工艺包的计算结果普遍略大于0.107,取值相比于林德略微激进。对比不同项目的工艺包数据发现,对于低温甲醇洗洗涤塔入口的原料气分液罐,KG选择0.107是合适的,两家专利商对于该值的选取偏差不大,整体上林德取值更加保守,分离器的分离效果更好。

通过比较国内外工艺包,原料气分液罐的最终直径可确定为计算出的丝网除沫器圆整+100 mm或200 mm,计算出的设备尺寸适用于工程运行。

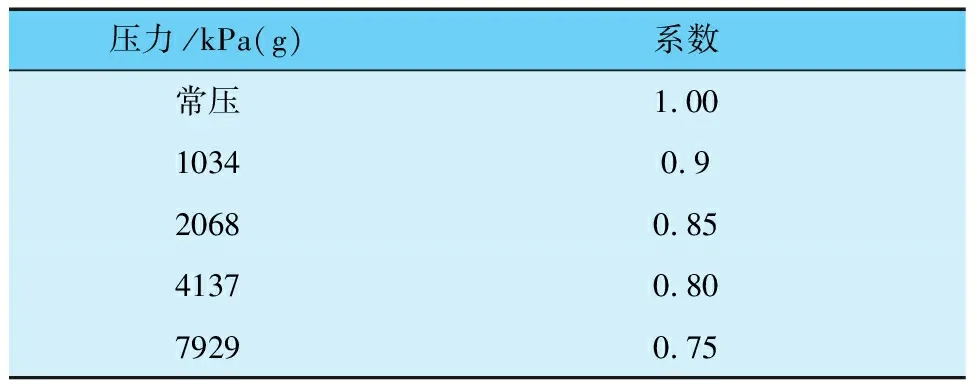

根据GPSA—2012的说明,KG取值在低压、低液气比及低黏度的介质体系中一般选取0.11 m/s,还可根据压力选取比例系数进行相应的调整。

根据如上的关系进行模拟,计算的直径都比最终实际选取的直径要大,并没有找出相关的规律。

因此,笔者认为对于低温甲醇洗工段的原料气分液罐,罐的直径可采用计算出的丝网除沫器圆整+100 mm或200 mm解决。

比例系数表与压力关系见表2。

表2 比例系数表与压力关系

3.2 H2S气体分液罐

除了上文提到的原料气分液罐,本文还研究了H2S气液分液罐,此罐分离出的气体经过换热后进入硫回收。不同项目的计算结果见表3。

表3 H2S气体分液罐的计算结果

从计算推导的KG结果可以看出,H2S气液分液罐的KG取值在0.052~0.113 m/s之间。除项目4外,其余项目取值都小于0.107,但整体偏差不大。总体来说,H2S气液分液罐,KG选择0.107 m/s是合适的。

根据比较国内外工艺包,可采用计算出的丝网除沫器圆整+200 mm或300 mm解决。

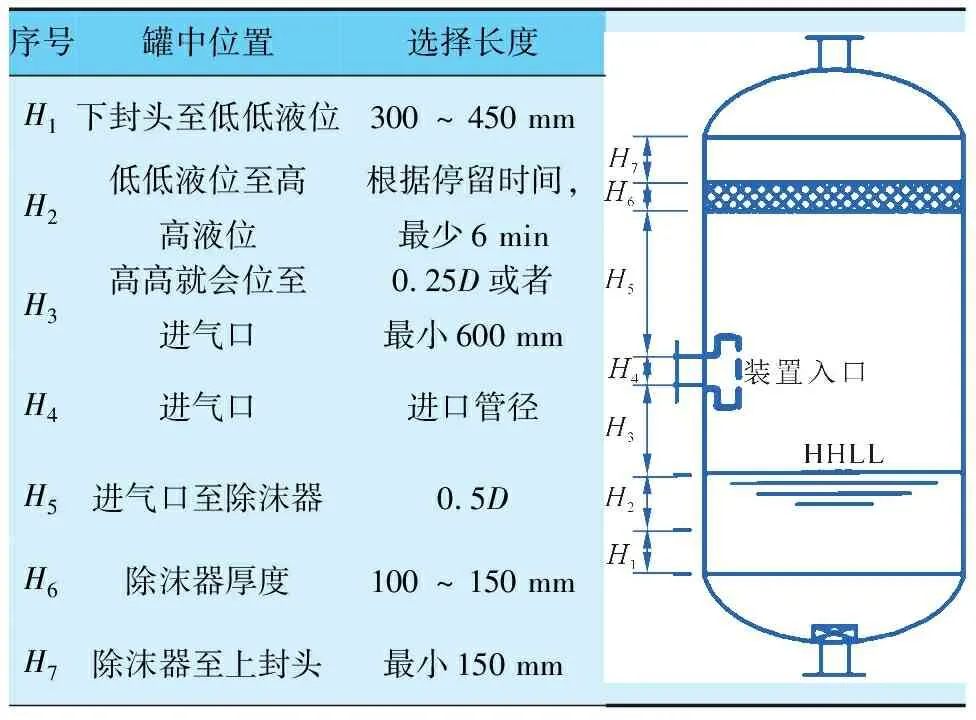

4 分液罐高度的选择

选择直径之后,进行罐高度的计算(见表4)。

5 封头的选择

对于原料气分液罐与H2S气液分液罐封头的选取,两个分液罐的顶封头型式不一样。原料气分液罐采用的是椭圆封头,而H2S气液分液罐更多采用的是平板封头。

选择椭圆形封头的主要目的是可以避免出现热应力与边缘应力叠加,使焊缝转移到圆筒的区域。采用椭圆形封头,因为封头壁厚筒体壁厚差不多,因此,可以采用同样厚度的钢板。通常选用椭圆形封头作为圆筒体的封头。平板封头也是化工设备或容器常采用的一种封头,通常用于低压和常压的设备上,具有制造方便、结构简单的特点。

表4 高度的计算公式

综上所述,从受力分析的角度来看,椭圆形的封头比平板封头受力更好。从制造的难易程度来看,平板封头要比椭圆形封头更有优势。

6 结语

根据上述研究结果可以看出,不同项目采用的KG不尽相同,但整体取值偏差不大,因此只能根据经验进行类比选择。对于原料气分液罐可采用KG为0.107 m/s,根据计算出的丝网除沫器圆整+100/200 mm解决。H2S气液分液罐可以采用KG为0.107 m/s,根据计算出的丝网除沫器圆整+200/300 mm解决。对于分液罐高度的设计,可参考本文表4进行选取。对于封头形式的选择,原料气分液罐操作压力较高,建议采用椭圆封头,H2S气液分液罐可采用平板封头。