车漆那点事儿

2023-05-01李尔欣

李尔欣

对于在车身外表面刷油漆这事,起先并未让汽车制造商感到头疼,毕竟这是流传自马车时代的熟练手艺。但自从福特汽车在20世纪初启用流水线生产模式后,之前那些以天然亚麻籽油树脂为黏合剂的主流车漆,便成为影响交货效率的主要不利因素—哪怕是干燥时间最短的黑色漆亦需耗费一周的时间,以至于仓库堆满油漆未干的半成品。为此,福特汽车的创始人HenryFord 在当时说出那句著名的“The customer canget the Model T painted in any color he wants,so long as it’s black!” ,意思是,福特只提供黑色的Model T。

福特当然不可能只发售黑色车型,其他车厂也不会这么做。但若库存长期居高不下,就会增加企业的运营成本,甚至导致资金周转不灵。因此,如何缩短油漆的干燥时间也就成为车厂在那时急需解决的难题。

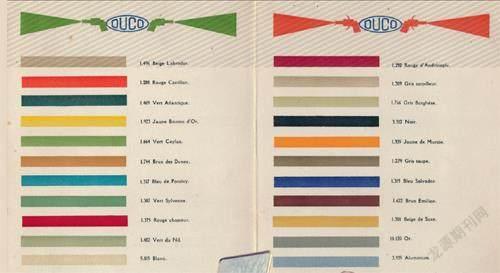

幸运的是,杜邦化工于20世纪20年代发明出一种名为“Duco”的新型涂料。这种硝基纤维素涂料以内含约15%树脂固体的低黏度合成漆树脂为基础,因此,不仅比此前的天然油性树脂涂料更耐磨,还更易着色,尤为关键的是,其干燥时间可缩短到数小时以内。而自从通用汽车率先在生产线上广泛应用Duco涂料后,欧美地区的各大汽车制造商也陆续引入Duco涂料或其他品牌的硝基涂料,汽车世界自此正式变得绚丽多姿。

值得一提的是,在20世纪20年代后期,美国的汽车制造商已在生产线上用人工喷涂系统取代传统的手工涂刷技艺,从而使整车的涂装时间缩减至原来的1/3。不仅如此,均匀漆膜的形成,也让汽车底漆技术的商业化成为可能。

最早实现商业化的汽车底漆出现于20世纪30年代,其核心系由邻苯二甲酸酐、甘油和亚油酸合成的醇酸涂料。之后,具有出色薄膜性能的醇酸树脂涂料便逐渐成为车漆系统里的重要组成部分,并沿用至今。

不过,当醇酸涂料作为色漆使用时,却极易受光氧化,进而在数月之内褪色。为此,汽车制造商于20世纪50年代引入以热塑性丙烯酸树脂为黏合剂的新型汽车涂料。

尽管热塑性丙烯酸树脂需要多次喷涂才能形成足够稳定的薄膜,但作为一种高分子人造树脂,热塑性丙烯酸树脂可在70摄氏度时发生玻璃化转变,即该溶液的黏度会变大,并且终将硬化。因此,可在丙烯酸涂料里加入金属薄片,再于低黏度时让金属片随着流动的丙烯酸树脂平铺车身,然后迅速提升黏度固定住金属片,从而使车身呈现出鲜亮的金属色彩。这便是最早的金属漆。

但无论色漆有多艳丽,也终究只是表面功夫,即便再加上面漆,也难以对底下那套金属车身提供周到的防护。而金属车身一旦被腐蚀或者生銹,就会让水汽乘机侵入,进而导致彩色涂层起泡、皲裂,乃至剥落。

然而,仅凭磷化处理以及醇酸涂料底漆,并不能挽回金属车身被腐蚀的命运。事实上,直至改用电泳底漆之后,金属车身才真正获得既耐腐蚀又防锈的保护膜。

说到用于汽车生产的电泳技术,PPG匹兹堡工业涂料公司厥功甚伟:先是在1964年成功用阳极电泳漆填充单个零部件;而后,又于1973年推出渗透力更强,同时耐腐蚀性也更好的阴极电泳产品,并由此将电泳技术推广至整个汽车行业。目前,已有95%的汽车制造商采用阴极电泳技术来为车身上底漆。

然而,阴极电泳漆在紫外线的照射下会发生降解,为此,自20世纪80年代起,汽车制造商便在电泳漆固化后,再喷涂一层“釉漆”覆盖其上。这便是中涂层的由来。不过,近年随着环保要求的提升,各大主流车厂已陆续通过改善板件冲压工艺,以及优化电泳漆的粗糙度等手段,在涂装流程中实现免中涂工艺。

顺便一提,由于电泳技术必须使用水性漆,因此无意之中使电泳漆成为汽车涂料环保水性化的开端。

时间来到20世纪90年代,几乎所有汽车工业发达的国家都开始要求汽车制造商从尾气、焊装,乃至涂装等各方面,减少对环境的污染。具体到涂料,汽车制造商应对的第一步,便是放弃水性阳极电泳涂料,改用VOC挥发性有机化合物排放量更少的水性阴极电泳涂料。

然后,就是中涂层的水性化。像欧美及日本的车厂就在中涂层用过水性聚酯氨基树脂或封闭聚氨酯树脂等水性涂料。如今又开始推广免中涂工艺,以求进一步减少对环境的污染。

接下来,就是清漆、面漆,乃至色漆的水性化。尤其是金属漆,作为汽车涂装过程中的VOC排放大户,更是重点攻克对象。这还没完。进入21世纪后,对排放物的限制更扩大到整个供应链,连配件供应商都不得不精简涂装流程,以更少的涂装操作换取更低的涂料用量及能源消耗。诸如“免中涂”“单次烘烤”等新工艺便是这番节能运动中的产物。而为应对这些工艺的调整,杜邦、PPG等涂料供应商更是从底漆到面漆全都重新调整配方,以满足类似中国的《GB 24409-2020车辆涂料中有害物质限量》等有关车辆涂料的环保标准。

再往后,车漆的进化趋势却呈现出大相径庭的两个方向。一方面,BASF巴斯夫、立邦等涂料供应商正在尝试调整配方,以迎合可预见的未来用户需求。比如取消使用金属漆里的铝粉,以防阻碍自动驾驶汽车所用雷达传感器的探测效果;或者用生物基固化剂替代石油基的同类成分,以助新能源汽车实现减碳目标。

但与此同时,宝马、奔驰等欧洲车厂似乎打算彻底放弃传统车漆,改用经过新工艺处理的材料或者新型预着色材料造车,从而直接让车辆“裸奔”。好在,就目前来看,无论走哪条进化道路,都会对环境相当友好。

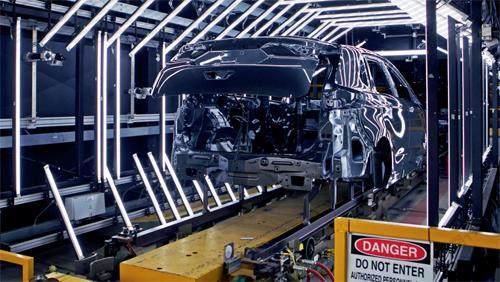

所谓汽车涂装,说到底就是两个步骤:Coat喷涂以及Bake烘烤。以福特的“3-Wet”水性漆涂装工艺为例,其流程便是3C1B:在经过前处理及电泳后,再依次进行中涂、色漆、表面清漆的喷涂,然后便直接烘干面漆,而不再对中涂层进行烘干及打磨,仅以热风速干,从而使涂装效率大幅提升,并有效减少生产成本。

顺便一提,电泳之前的预处理工艺,目前正在从传统的磷化处理向更为环保的无磷化处理转变,比如用钴盐替代磷酸盐作为镀膜的主剂。或许整车的涂装流程又将迎来新的变革。

眼下,在汽车涂装领域,以生物原料制作的可再生涂料仍处于初步应用阶段。其中,从植物性废弃物中提炼的生物基石脑油,以及从有机废料中获取的生物甲烷已可作为原料,用以生产基礎化学品,并将此化学品用于量产车的涂装。

而以70%再生碳基为原料制作的汽车涂料固化剂,则还在跟车厂联手测试之中。当然,无论哪种,都能有效减少整个汽车生产过程中的碳排放。

以前,车漆其实并不能主动变色,要么借助油漆本身的光泽特性,并配合特殊的车身曲线,来使车身颜色随光线变化产生微妙的动态视觉效果,要么直接使用热敏漆,让车身跟随不同的表面温度变换颜色。

不过,近年亮相的多款概念车表明,在现实世界里已经可以利用电子墨水主动改变车身的颜色。要是今后这类电子墨水的“显示屏”可以像量产的车身涂料一样耐用、抗造,那“车漆”的定义将被改写。