全过程生产计划管理在大型钢铁联合企业的应用与实践

2023-04-29李末卓田伟

李末卓?田伟

摘 要:在钢铁产能相对过剩的条件下,面对日益激烈的内外部环境,需要解决产销平衡中各层面计划管理问题,迫切需要构建智能生产计划管理系统解决钢铁行业长期、中期及短期计划产能规划问题,进而构建网络化、扁平化、柔性化、一体化生产计划模式,满足钢铁企业在高层生产组织中实现产销平衡的管理要求,建立起以生产计划为龙头的全局计划排产规则和多品种小批量排产规则,进而推动能源效率的提升。同时为了精益生产水平提升,建立规范的交期应答模型和生产计划管理模型,并利用余材充当模型最大限度的降低非计划品库存,最终实现精益生产目标。

关键词:生产计划;智能排产;精益管理

APPLICATION AND PRACTICE OF FULL-PROCESS PRODUCTION PLANNING MANAGEMENT IN LARGE IRON AND STEEL COMPLEX

Li Mozhuo Tian Wei

(Tangshan Iron and Steel Co., Ltd. Hegang Group Tangshan 063000,China)

Abstract:In the face of the increasingly fierce internal and external environment under the condition of relatively overcapacity of iron and steel, it is necessary to solve the problems of plan management at all levels in the production and marketing balance, and it is urgent to build an intelligent production plan management system to solve the problems of long-term, medium-term and short-term planned capacity planning in the iron and steel industry, so as to build a networked, flat, flexible and integrated production planning model, To meet the management requirements of iron and steel enterprises to achieve the balance of production and sales in the high-level production organization, establish the overall planning and production scheduling rules with production planning as the leading factor and the multi-variety and small-batch production scheduling rules, and then promote the improvement of energy efficiency. At the same time, in order to improve the level of lean production, establish a standardized delivery response model and production plan management model, and use surplus materials as a model to minimize the inventory of unplanned products, and finally achieve the goal of lean production.

Key words:production planning; intelligent production scheduling; lean management

1 全过程生产计划管理方案总体目标

钢铁工业是国民经济的重要组成部分,智能制造是制造业实现转型升级的关键所在,大力发展钢铁智能制造,建设钢铁强国,是落实制造强国战略的重要举措。因此,必须把握变革趋势和时间窗口,充分利用新一代信息技术,落实两化深度融合,推动钢铁工业智能升级,努力抢占新一轮产业竞争制高点。为了在供给侧结构性改革中实现跨越式发展,需要不断丰富和完善实现产销平衡管理、生产业务一体化,进而助力企业降本增效。

2 全过程生产计划管理推进过程存在的主要问题

全过程生产计划管理需要克服诸多困难因素,面对着手工作业管理粗放、时效慢,工序、人员、质检等数据准确性差导致生产进度管控困难;生产订单多、个性化需求多、半成品多、订单交付难等生产排产困难;接到生产任务时仓库材能否充足是否会造成停工待料等困难;插单、急单、补单、取消订单无法应付、产线材料管理难、生产难管理等生产变更难题,这些问题交织在一起导致生产管理面对诸多不确定因素,造成难以实现精益生产管理模式。

3 利用智能化技术构建全过程生产计划管理平台

大规模定制是实现钢铁智能制造的重要组成部分,制定具有柔性的生产计划是钢铁企业实现大规模定制的核心和关键。大规模定制是指能够以大规模生产的成本实现产品多样化、个性化的定制,这对企业生产计划的编制工作提出了更高的要求,提高生产计划排产效率及准确度成为是钢铁企业生产管理的核心与难点[1-2]。

3.1 依托智能化计划管理平台建立全过程生产计划管理模式

公司统一规划供应链计划,通过策划产品成本信息、售价信息、产品能源消耗构成、厂内厂外运输路径、销售预测等因素编制整体年度、月度供应链计划,并输出市场策略、利润评估、成本测算、能源计划、运输计划、原料计划、铁水计划、销售计划等一系列结果和任务。

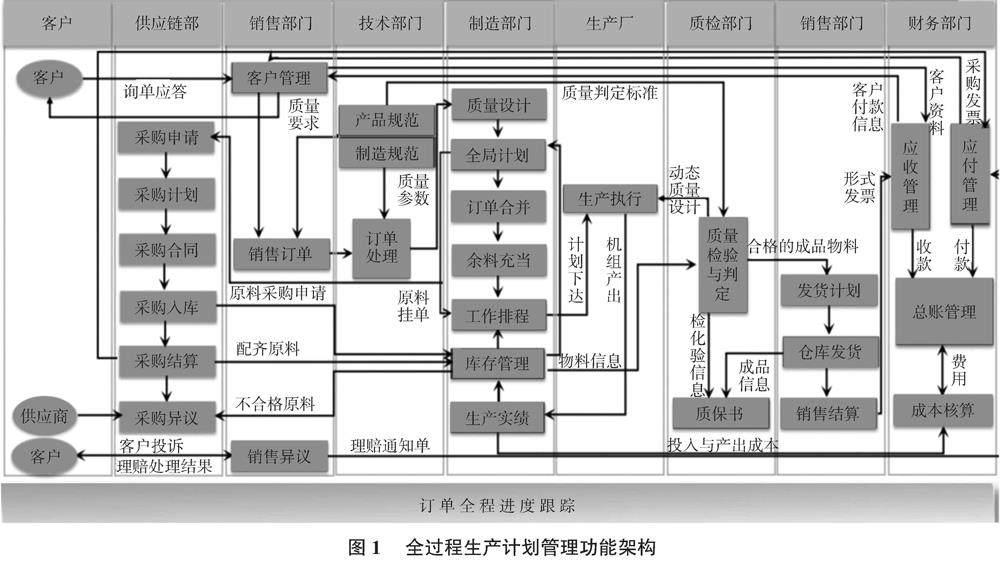

生产制造部门建立统一资源调拨平台并依据信息化的支撑来组织全局化生产,根据多厂多基地、多法人的生产格局,统筹规划全局生产计划,全局生产计划需要考虑跨厂、跨公司资源调拨与排产,并输出资源配置结果,经济与质量、产能最佳平衡的生产工艺路径和排产计划。建立完成全过程生产计划管理功能架构[3-4],如图1所示。

3.2 依托智能化计划管理平台建立询单控制管理模式

战略客户在客户管理系统进行询单,产销平台系统及时响应,并根据询单信息及时跟踪询单的进展情况,在询单的整个过程中给客户直观快速的体验,抓住用户,防止因为询单无反应流失用户。客户通过询单功能录入信息,需要包括基本的品种、钢种、规格、特殊需求、性能、表面、交期、价格等信息,并且支持在APP上输入上述询单信息,可以跟踪询单进程和结果。在执行询单过程中,首先需要将客户输入的询单内容进行处理,然后去成熟订单库进行搜寻,如果成熟订单库有此类订单并且满足其特殊需求,直接返回询单结果,如果没有搜到,将联合销售、技术中心、制造等部门进行详细的确认,并将结果汇总给销售部门,销售部门根据汇总的实际结果再与客户进行沟通。

3.3 依托智能化计划管理平台建立订单评审和交期应答控制管理模式

在执行订单评审过程中,由于销售过程中会面对许多个性化的客户需求,所以在确定客户订单时必须进行订单的技术评审和供期评审,财务评审,以确定该订单是否可以正常接单。该评审是由营销管理部门牵头管理,协同技术部门和生产部门、财务部门共同完成。订单评审流程包括质量、客户信誉度、价格、交期、成本的评审,该功能把质量、价格、成本、交期评审流程进行串联,最终是建立高效的评审体系,将订单评审时间缩短在3天内。

在利用智能化计划平台进行交期应答过程中,根据询单信息和生产能力和供应链、销售配额信息,给出交期评估结果。在线交期应该可根据不同的规则和要求分为快速交期应答和精确交期应答来满足不同的在线交期应答要求[5-7]。用户需求实时与资源计划进行匹配,按加工中心、客户、产品组、周期展开销售资源,并根据客户录入的询单及订单,按加工中心、客户、产品组、周期匹配销售资源计划,并实时给出相应的承诺交期。同时,计划员可以依据实际订单接订的情况,对销售资源进行动态调整,以更灵活的支持询单的在线交期应答。

为了保证市场需求,开展快速交期应答模式,除了基于销售资源的实时交期承诺以外,同时基于能力校验的交期应答功能,该模式的交期应答可以结合当前各工序已被占用的能力,采用优化算法自动进行工序能力校验,并给出对应的订单预计交期。

在精确交期应答方面,根据实现基于订单全局能力平衡后得到的订单计划结果,系统支持为每个生产订单预排其最佳的建议交期,该建议交期可帮助销售人员或客户实时掌握每条订单基于当前生产情况的最新计划,提前预知与掌控可能存在的交付风险。

3.4 依托智能化计划管理平台建立全局订单计划控制管理模式

在全局订单计划管理业务中,根据可用成品库存及中间品库存信息,全局订单计划综合规划每个销售订单的交货期要求,以每个销售订单的全工艺产线为基础进行上下游的全局订单计划,确定每个订单每个工序的具体生产时间,确定各生产中心每日每周对应的订单、工序生产计划要求,同时规划出相应的能源需求和运输等计划,实现对能源流和运输资源的平衡[8]。

物料计划业务实现对实际生产过程中产生的物料进行实时管控。在生产过程中不可避免的将产生超产、过渡材等非计划物料,科学匹配非计划物料的使用,可有效降低库存,提高生产效率和库存周转率。集批计划针对特定要求产线,允许计划人员手工设置集批顺序,由系统根据订单情况进行自动填充匹配,并实时展示对应KPI便于计划人员调整。

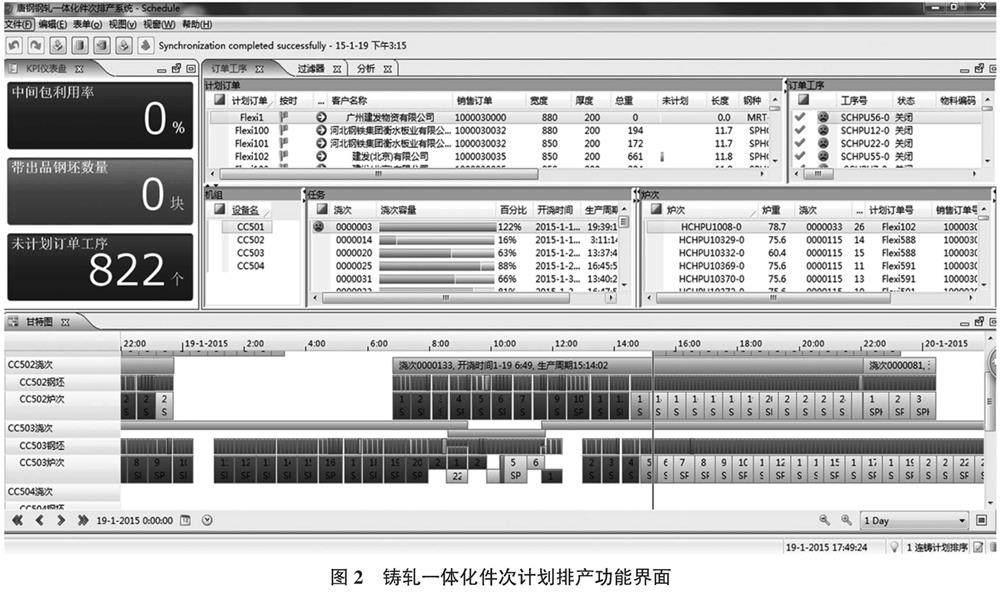

在现场执行层面推行件次计划管理,件次计划包含钢轧作业计划排产、冷轧作业计划排产,同时具备对排产计划进行调整功能。

炉次浇次设计中全局订单协同计划规划出精确到生产订单、天的生产计划,并可实现对炼钢计划的进一步细化,计算出每天的浇次、炉次计划。 铸轧一体化件次计划排产功能[3-4],如图2所示。

热轧计划对于热连轧排实物坯的情况,当建立好热连轧轧制单元之后,为避免库存物料倒垛,对库存物料和生产订单之间的挂单关系进行调整。对于热连轧排虚拟坯的情况,当组建立好热连轧轧制单元之后,通过调整浇次顺序、浇次内出坯顺序以及和生产合同的对应关系,保证炼钢出坯顺序能够对上热连轧轧制顺序,提升直装比例。

冷轧计划排产前提供丰富灵活的待排工序过滤实现对库存品物料的科学匹配;排产过程中系统提供规则违反提前预警或限制,最佳可用设备提示;排产后提供规则违反提示、实时KPI以及对后续工序的影响。同时系统提供强大的自动优化算法,在综合规划设备生产允许规则、设备停机时间、生产速度等规则的前提下,为各设备选择可排工序,为各设备编制物料生产顺序,并满足设备利用率的最大化,上下游工序间的协调等要求,支持全流程预排产 。

作为件次计划的补充,为了提升现有库存的周转率,根据订单的成品和半成品要求,结合中间库和成品库存的相关信息进行,余材的充当,提高订单的生产效率,有效降低库存和带出品。

3.5 依托智能化计划管理平台建立多品种小批量的生产组织模式

通过建立合理的组炉组浇规则,按照钢种连浇规则进行订单最大程度进行合并生产,提高生产效率;提高服务水平;规划精准材料设计方案,以最小带出品和最小废品率为目标;降低生产、库存与销售成本。设计生产过程成本测算机制,合理测算生产带出与销售带出的成本附加和订单生产过程成本,保证各个工序连续生产、均衡生产、均衡交货,在生产计划排产过程中按照各个工的等待时间、物流流转时间合理安排库存数量[9-10]。

为实现精准订单排产科学规划订单切片管理,将订单细分成件次,炼钢一炉多订单的生产模式,订单组炉组浇,双机四流根据订单来调整不同的断面,满足订单多样化的需求,提高交期能力和生产组织水平。规划库存倒垛策略和运输策略,增强炼轧的生产衔接控制和降低运输约束对生产的影响。完善计划回收自动机制,形成计划与实际生产的实时互动,对事故情况下的计划未执行或者计划未完成等情况能够自动处理并滚动形成新的件次计划。逐步推进和完善预排计划,实现对上游计划的拉动,给各个前置工序提供更长准备时间,实现各个工序均衡生产并实时调整,满足热装、直装的生产节奏要求。

3.6 依托智能化计划管理平台建立最大化热装热送生产组织模式

从营销过程开始策划,合理策划规模品比例,增大规模品热装热送比例,最大限度集中生产,减少热坯下线数量。

推动构建智能化板坯排队控制模型,科学策划板坯连铸过程以及铸轧界面的温度场变化规律,实施两台连铸机四流生产同时匹配的剪切序规则,以及不同铸坯的等待序、铸坯温降、铸坯温度分布;构建四流连铸机铸轧界面的板坯排队模型,优化钢坯从剪切到加热炉的输送路径,减小铸坯温降,铸轧界面连铸板坯的保温工艺。

构建以提高连续化率为目标的铸轧流程动态协同规则库。制定铸轧界面板坯从剪切到加热炉的排产工艺规则,综合考虑钢种、板坯尺寸、生产工艺、轧辊预热、订单产量、热装冷装、钢坯位置、输送时间、轧制周期等因素;根据工艺库规则,实施不同条件下板坯组合排产控制模型。

实施铸轧工艺制度优化及相关影响方案,利用新板坯库的大数据信息,科学总结不同工艺库板坯的生产规律和特性、板坯的混合加热策略及工艺优化;研究加热制度对性能的影响及适合热装热送的钢种,不同钢种加热热履历变化对产品质量的影响;合理设计板坯在铸轧区段工艺变化对钢材性能稳定性控制技术,不同工艺参数对产品性能指标的对应关系,不同板坯的排产组合对产品质量的稳定性的影响。

4 结 语

随着对精益生产要求的日益提高,依靠智能化技术对生产计划进行管理,成为企业提升设备生产经营水平的必然选择。企业越来越感觉到生产计划管理思想与信息化的融合对于培育企业核心竞争力的重要性,该全流程智能生产计划管理系统充分融合了最先进的信息化架构理念和现代企业的管理,能够满足日益复杂和多变的生产运行外部环境,具有良好的可靠性、扩展性、安全性,该系统的成功运用必将对整个流程型企业生产计划管理提升启到巨大支撑作用,全过程生产计划管理实施后,生产计划执行率提升到6%以上,整个流程运行效率提升30%以上,随着对系统深度使用生产计划策略水平逐年提升,成本管控更加精确,为智能化工厂推进奠定了重要基础,使企业能够处于更有利的竞争地位。

参考文献

[1] 邵海军,罗涛.基于多智能体自组织生产系统的智能制造车间[J].科学技术创新,2021(32):22-30.

[2] 彭启.制造执行系统MES企业实施与应用浅析[J].计算机产品与流通,2020(6):138.

[3] 路世昌,姚德利现代企业战略管理[J].现代经济信息,2020(10):117.

[4] 康静,喻大华.MES系统在钢铁企业的应用与研究[J].数字技术与应用,2016(11):75.

[5] 梁永宏,张昊,黄康培,等.制药行业MES产品的设计与实现[J].机电工程技术,2020,49(7):120-122.

[6] 刘宫昊,丛森,应小昆,等.智能制造执行系统在特种工业生产中的应用[J].新技术新工艺,2021(10):18-23.

[7] 刘振宇,刘瑾,厉娜.智能车间MES产业技术[J].中国科技信息,2020(11):15-19.

[8] 卢光明.当前我国制造执行系统(MES)存在的问题及发展趋势分析[J].电子世界,2018(4):112-120.

[9] 叶楠,奚立峰.制造执行系统(MES)实时性的改进和系统整合[J].工业工程与管理,2005(6):46-51.

[10] 陈伟,秦忠,何雨洁.MES系统在钢结构公司的应用研究与实现[J].科技与创新,2021(16):78-81.