在线监测烟气预处理优化

2023-04-29赵凡博

赵凡博

摘 要:随着宣钢焦化厂焦炉和锅炉烟气超低排放的改造完成,烟气使用氨法脱硝,烟气排放存在二氧化硫浓度低、氨逃逸的特点,易造成冷干直抽法CEMS检测二氧化硫数值偏低或为“0”,全程通二氧化硫标气响应时间和示值误差超标的问题。原因在于高温烟气冷凝水析出,溶解烟气中的二氧化硫,逃逸氨在CEMS中发生二次脱硫,且生成的铵盐能吸附烟气中的二氧化硫。以氨法脱硝装置的抽取式CEMS系统为研究对象,通过在烟气预处理中增加磷酸滴定装置,解决了二氧化硫监测数据偏低、全程通标气响应时间不达标问题,确保了在线监测数据的准确性。

关键词:超低排放;氨逃逸;CEMS;预处理;磷酸滴定

OPTIMIZATION OF CEMS FLUE GAS PRETREATMENT

Zhao Fanbo

(Hegang Group Xuangang Environmental Protection Center Xuanhua 075100,China)

Abstract:With the completion of the transformation of the ultra-low emission of coke oven and boiler flue gas in the coking plant of Xuan Steel, the flue gas is denitrified by ammonia method. The flue gas emission is characterized by low sulfur dioxide concentration and ammonia escape, which is easy to cause the problem that the sulfur dioxide value detected by the cold dry direct extraction CEMS is low or "0", and the response time and indication error of the sulfur dioxide standard gas pass through the whole process exceed the standard. The reason is that the condensed water of high-temperature flue gas is separated out, dissolving the sulfur dioxide in the flue gas, and the escaping ammonia is subject to secondary desulfurization in CEMS, and the ammonium salt generated can absorb the sulfur dioxide in the flue gas. In this paper, the extraction CEMS system of ammonia denitration device is taken as the research object. By adding phosphoric acid titration device in flue gas pretreatment, the problems of low sulfur dioxide monitoring data and substandard response time of standard gas throughout the whole process are solved, and the accuracy of online monitoring data is ensured.

Key words: ultra low emission;ammonia slip;CEMS;pretreatment;phosphoric acid titration

0 前 言

随着宣钢焦化厂焦炉和锅炉烟气超低排放的改造完成,污染物排放浓度越来越低,对在线监测设备的精度、响应时间提出更高要求,传统烟气排放连续监测系统取法冷凝水对二氧化硫的吸收在10%左右,氨法脱硝工艺也会造成在线监测二氧化硫数值不稳定,造成在线监测二氧化硫的数据与实际情况存在误差较大情况[1]。

1 现 状

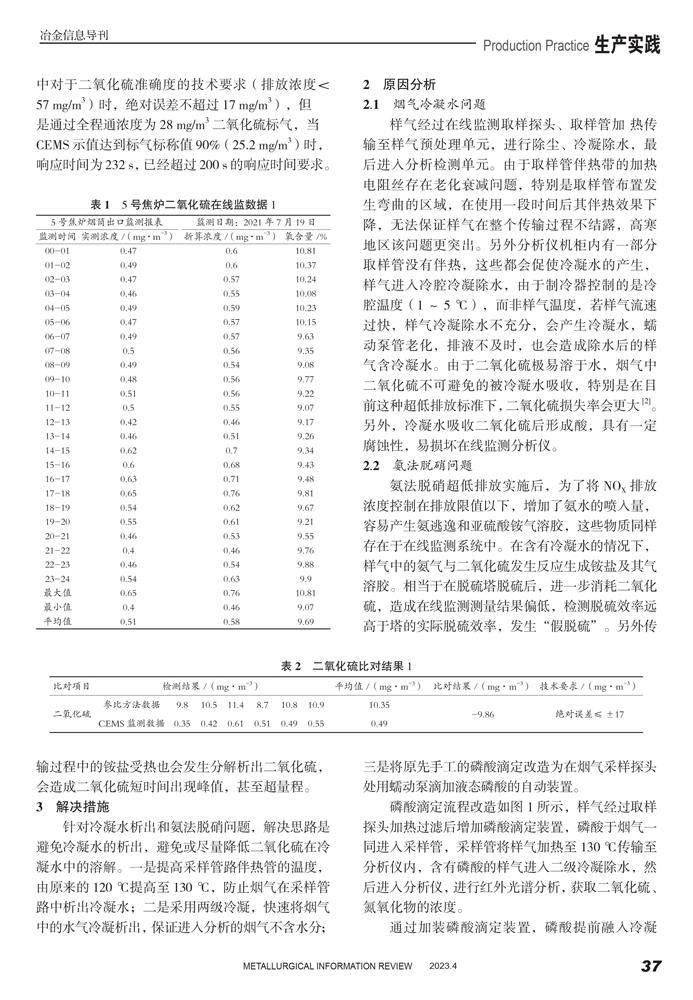

查看2021年7月19日焦炉烟气排口二氧化硫数据(见表1),发现二氧化硫数值偏低,实测浓度在0.4~0.6 mg/m3,随后通过手工监测设备进行比对,发现二氧化硫数值绝对误差为-9.86 mg/m3(见表2),虽然符合HJ 75-2017《固定污染源烟气(SO2、NOX、颗粒物)排放连续监测技术规范》中对于二氧化硫准确度的技术要求(排放浓度<57 mg/m3)时,绝对误差不超过17 mg/m3),但是通过全程通浓度为28 mg/m3二氧化硫标气,当CEMS示值达到标气标称值90%(25.2 mg/m3)时,响应时间为232 s,已经超过200 s的响应时间要求。

2 原因分析

2.1 烟气冷凝水问题

样气经过在线监测取样探头、取样管加 热传输至样气预处理单元,进行除尘、冷凝除水,最后进入分析检测单元。由于取样管伴热带的加热电阻丝存在老化衰减问题,特别是取样管布置发生弯曲的区域,在使用一段时间后其伴热效果下降,无法保证样气在整个传输过程不结露,高寒地区该问题更突出。另外分析仪机柜内有一部分取样管没有伴热,这些都会促使冷凝水的产生,样气进入冷腔冷凝除水,由于制冷器控制的是冷腔温度(1~5 ℃),而非样气温度,若样气流速过快,样气冷凝除水不充分,会产生冷凝水,蠕动泵管老化,排液不及时,也会造成除水后的样气含冷凝水。由于二氧化硫极易溶于水,烟气中二氧化硫不可避免的被冷凝水吸收,特别是在目前这种超低排放标准下,二氧化硫损失率会更大[2]。另外,冷凝水吸收二氧化硫后形成酸,具有一定腐蚀性,易损坏在线监测分析仪。

2.2 氨法脱硝问题

氨法脱硝超低排放实施后,为了将NOX排放浓度控制在排放限值以下,增加了氨水的喷入量,容易产生氨逃逸和亚硫酸铵气溶胶,这些物质同样存在于在线监测系统中。在含有冷凝水的情况下,样气中的氨气与二氧化硫发生反应生成铵盐及其气溶胶。相当于在脱硫塔脱硫后,进一步消耗二氧化硫,造成在线监测测量结果偏低,检测脱硫效率远高于塔的实际脱硫效率,发生“假脱硫”。另外传输过程中的铵盐受热也会发生分解析出二氧化硫,会造成二氧化硫短时间出现峰值,甚至超量程。

3 解决措施

针对冷凝水析出和氨法脱硝问题,解决思路是避免冷凝水的析出,避免或尽量降低二氧化硫在冷凝水中的溶解。一是提高采样管路伴热管的温度,由原来的120 ℃提高至130 ℃,防止烟气在采样管路中析出冷凝水;二是采用两级冷凝,快速将烟气中的水气冷凝析出,保证进入分析的烟气不含水分;三是将原先手工的磷酸滴定改造为在烟气采样探头处用蠕动泵滴加液态磷酸的自动装置。

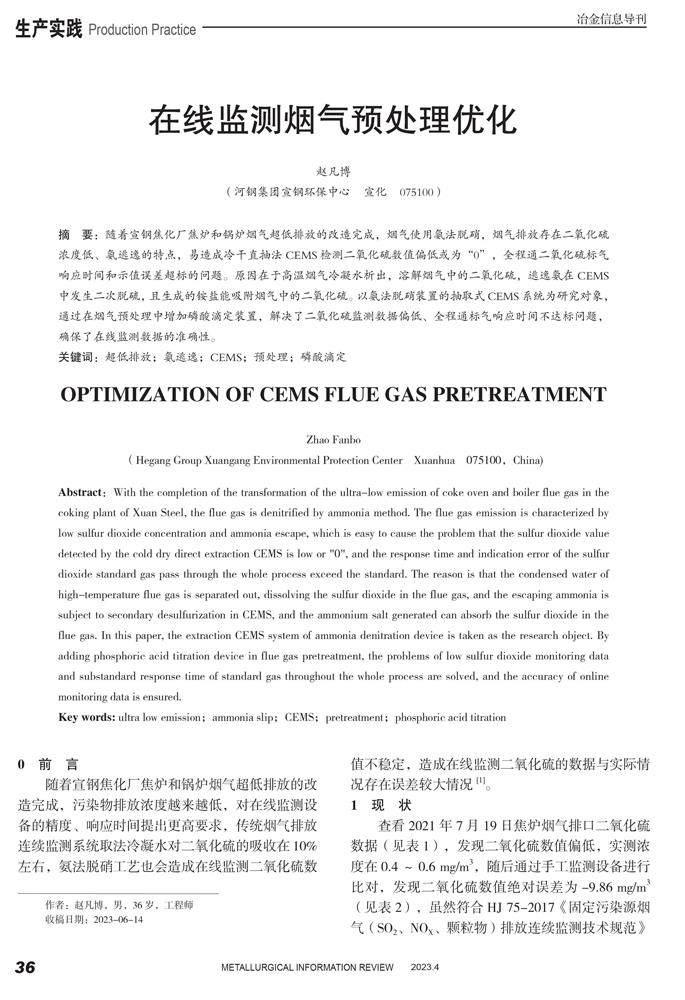

磷酸滴定流程改造如图1所示,样气经过取样探头加热过滤后增加磷酸滴定装置,磷酸于烟气一同进入采样管,采样管将样气加热至130 ℃传输至分析仪内,含有磷酸的样气进入二级冷凝除水,然后进入分析仪,进行红外光谱分析,获取二氧化硫、氮氧化物的浓度。

通过加装磷酸滴定装置,磷酸提前融入冷凝水,磷酸电离出的H+有效地抑制了SO2与水生成H2SO3的反应,从而降低了SO2溶于水的情况产生,大大降低了SO2在水中的溶解度,避免了SO2在冷凝水中的溶解损失。同时,该种方式还有效地抑制了铵盐的产生,其反应机理如下:

4 实施效果

通过运行一周时间后,查看2022年6月20日在线监测二氧化硫数据(见表3),二氧化硫数值在4~9 mg/m3之间,通过手工监测设备进行比对,发现二氧化硫数值绝对误差为-0.6 mg/m3(见表4),随后对监测设备全程通入浓度为28 mg/m3二氧化硫标气,计时84 s时CEMS示值达到标气标称值90%(25.2 mg/m3)时,已经能够完全满足200 s的响应时间要求。

5 效益分析

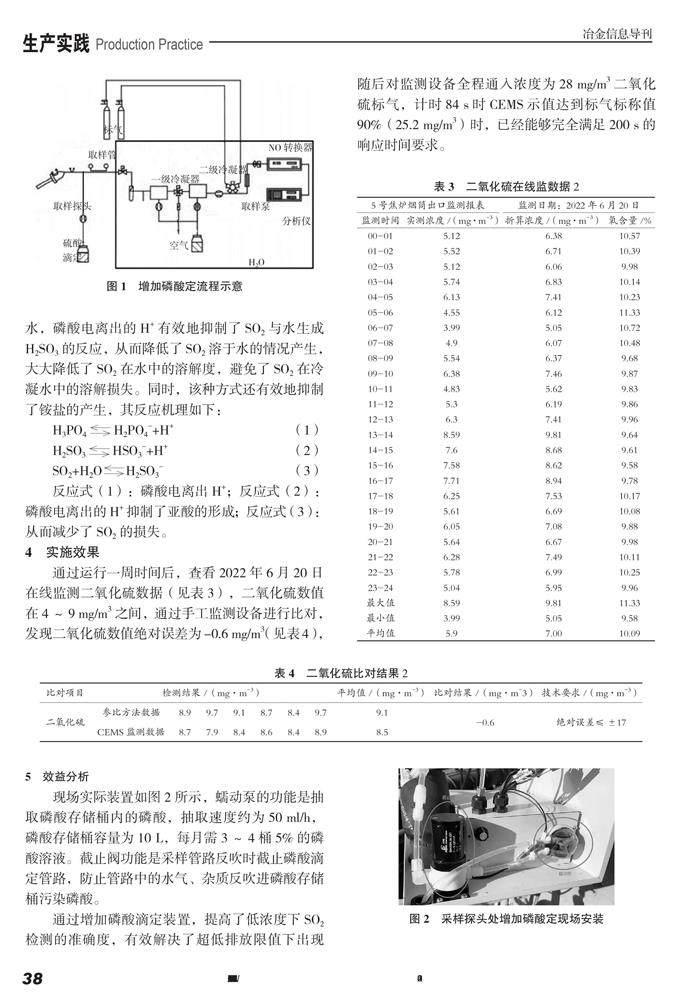

现场实际装置如图2所示,蠕动泵的功能是抽取磷酸存储桶内的磷酸,抽取速度约为50 ml/h,磷酸存储桶容量为10 L,每月需3~4桶5%的磷酸溶液。截止阀功能是采样管路反吹时截止磷酸滴定管路,防止管路中的水气、杂质反吹进磷酸存储桶污染磷酸。

通过增加磷酸滴定装置,提高了低浓度下SO2检测的准确度,有效解决了超低排放限值下出现

SO2浓度数值偏低、系统响应时间不达标的问题。同时,也解决了(NH4)2SO4造成分析仪堵塞、腐蚀的问题,降低了人工清理采样管路的劳动强度。

参考文献

[1] 黄立华,杜蓬宇,罗志林,等.超低排放CEMS样气预处理系统优化[J].油气田环境保护,2018(10):31-33.

[2] 韩旭,李峰.某钢铁厂烧结烟气超低排放CEMS预处理系系统升级改造浅析[J].分析仪器,2021(5):79-84.