特材研制公司天然气节能降耗优化改造

2023-04-29王艳红

王艳红

摘 要:通过组织机构和管理制度的建立,以及项目优化组坯入炉加热方案,减少装炉量,找到装炉量和燃气消耗最佳的匹配方式。对H13锻后热处理执行超细化工艺+退火工艺,超细化工艺第一段取消650 ℃保温2 h工艺、直接炉冷;第二段由780 ℃提高到820 ℃,取消第三段工艺和采取连续生产组织模式,提高钢包烘烤效率,减少烘烤时间。通过降低燃气消耗的优化改造和岗位职工的技能培训,提高了天然气能源介质管理水平,而工艺参数的优化,以及人员技术操作能力的提升,进一步降低了燃气消耗和生产成本,提高了特材产品的市场竞争力和创效能力,增加企业的经济效益。

关键词:天然气;优化改造;降低消耗;管理;培训

NATURAL GAS CONSUMPTION REDUCTION OPTIMIZATION OF SPECIAL MATERIAL DEVELOPMENT COMPANY

Wang Yanhong

(Zhang Xuan Technology Special Materials Research and Manufacturing Company Xuanhua 075100,China)

Abstract:Through the establishment of organization and management system, as well as the project to optimize the heating scheme of the billet into the furnace, reduce the amount of filling, and find the best matching way between the amount of filling and gas consumption; For the post-forging heat treatment of H13, the superfine process + annealing process was carried out. The first stage of the superfine process canceled the 650 ℃ heat preservation process for 2 hours and directly cooled in the furnace. The second stage is raised from 780 ℃ to 820 ℃, the third stage process is cancelled and the continuous production organization mode is adopted to improve the ladle baking efficiency, reduce the baking time, reduce gas consumption optimization and transformation and the skills training of the staff, improve the management level of natural gas energy media, optimize and improve the process parameters, and enhance the technical operation ability of personnel, reduce gas consumption. Reduce production costs, improve the effectiveness of special products, increase the economic benefits of enterprises, and enhance the market competitiveness of products.

Key words:natural gas; optimization and transformation; reduce consumption; management; train

0 引 言

特種材料研究制造公司隶属河钢集团河北张宣高科科技有限公司,是以替代进口、研发国内急需的特种材料为主要目标的集产品研发、中试、生产、销售为一体的高科技企业,与中科院理化所、上海大学、东北大学等高校及科研院所进行战略合作,面向国内、国际高端装备制造市场,产线投资3.6亿元,总建筑面积26 135 m2,年产1万t气阀材料、镍基合金、特种不锈钢、精密合金、高端模具钢等,产品注册商标“龙烟”牌。

1 现 状

特种材料研究制造公司(以下简称:特材研制公司)现有钢水罐预热式烘烤器2座,蓄热式加热炉7座,台车式处理炉6座,所使用的气体介质均为天然气。作为张宣高科科技有限公司首家使用天然气的子公司,特材研制公司燃气消耗量大、吨钢成本高,降低产品单耗和生产成本,成为特材研制公司需要解决的重点问题。

特材研制公司于2021年5月投入生产,投产前期吨钢天然气消耗900 m3/t,面对竞争日益激烈的特材市场与当前钢铁企业的严峻形势,能源介质成本制约着特材研制公司效益的提高,为进一步提高各项技经指标,降低工序成本,全面提升特材产品创效能力,对影响天然气能耗指标的工艺进行优化改造。

2 优化改造方案

2.1 完善组织机构 强化制度管理

特材研制公司成立总经理为组长的能源工作领导小组,加强组织机构建设体系和能源考核体系。制定、完善、积极改进能源工作的有关管理制度,先后编制下发了《特材研制公司能源管理办法》《天然气管理制度》等制度文件,制定能源工作计划和经济责任制考核办法,认真分解落实指标,做到指标到岗,责任到人。

实行能源介质指标日报制度、周例会制度。每天对天然气生产、使用总量和使用时间进行统计分析。时刻掌握天然气动态和变化趋势,及时采取措施,进行纠偏。利用周例会从量化的工序能耗,进行横向、纵向比较分析,总结一周指标完成情况,结合生产、工艺实际情况,制定下一周节能降耗措施和主攻方向。从而收到了有效动态控制天然气消耗的目的。

2.2 优化系统工艺 降低吨钢消耗

1)组坯入炉加热方案优化。

特材研制公司锻压区为了提高产量,完成生产目标,加热炉做到满负荷生产,每炉装炉量为满炉50 t,采用40多支钢锭集中加热的方式,产量高、燃气消耗低,节约了生产成本。但在实际的生产过程中发现,满炉加热,天然气没有达到最佳的消耗方式。例如,以8号加热炉生产H13钢种531锭型,锻造采取两墩两拔工艺为例,8号加热炉装炉量50 t,满负荷生产,燃气消耗降低,但随着生产任务加重,产量提高,虽然装炉量多,但是钢锭在炉内加热时间过长,炉门开启次数增多,40多支钢锭累积开启炉门次数多达160多次,空气进入炉内增多,燃气消耗较高。

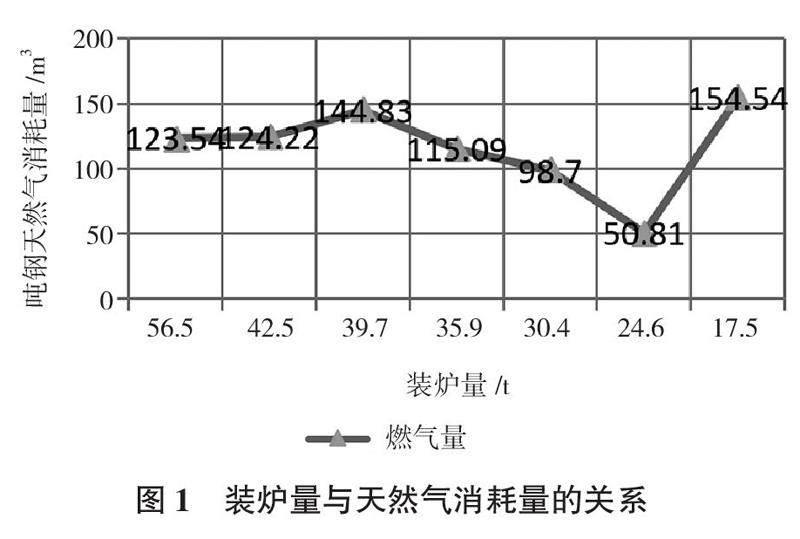

通过优化组坯入炉加热方案,减少装炉量,找到装炉量和燃气消耗最佳的匹配方式。还以8号加热炉H13钢种531锭型为例,由原来的50 t依次减少到45、40、35、30、25、20 t,并由此得到不同装炉量的天然气消耗量。通过天然气消耗统计分析,得出合理的装炉量,即在合理的天然气消耗情况下,装入最合适的坯料。

由图1可知,装入量在25 t左右,燃气消耗量最小。

2)锻材H13超细化采用新工艺。

H13锻后热处理执行超细化工艺+退火工艺,耗时约需要7 d左右,总热处理时间较长,天然气消耗量大。其中超细化工艺结束具备进入球化退火约需要时间2.5 d(约60 h)左右,消耗天然气每炉次超细化处理工艺需要约2 900~3 100 m3。

为减少天然气消耗,降低生产成本,对超细化工艺进行优化调整,降低原超细化高温度20 ℃,取消保温工艺,由原来的保温工艺调整为直接炉冷;同时再提高第二段加热温度40 ℃,取消第三段工艺,新调整的工艺大幅降低天然气消耗。

优化前后超细化热处理工艺天然气消耗对比情况如图2所示。

从图2可看出,优化前超细化工艺单炉次消耗天然气2 994 m3,优化工艺后天然气消耗单炉次在2 031 m3。从以上数据看,总天然气消耗较优化前单炉次节约963 m3。可见,工艺优化后天然气消耗量有明显降低,对于降低成本是有利的。

3)提高钢包烘烤率 降低吨钢消耗。

特材研制公司中频炉冶炼生产前,凉置的钢水罐需要使用烤包器进行烘烤后才能正常冶炼。烤包器使用天然气进行烘烤。凉置时间超过12 h的钢水罐,应提前6~8 h进行大火烘烤;其他钢包应提前2~3 h置于立式烤包器下进行大火烘烤。

针对钢包烘烤天然气消耗高的问题,特材研制公司采取连续生产的组织模式,缩短钢水罐的凉置时间,同时缩短钢包烘烤时间,由原来的每炉烘烤10 h,消耗天然气894 m3,优化调整为每炉烘烤6 h,消耗天然气427 m3,持续使用热包烘烤,可有效减少燃气的消耗。生产组织模式的调整,既提高了中频炉的产量,又降低了天然气消耗,通过2022年5-7月天然气消耗的数据对比(见表1)可以发现,吨钢消耗有了明显的降低。

2.3 加强职工技能培训,提高锻造水平

在正常生产过程中,锻件产品需要多火次锻造完成,钢锭在加热炉按照加热工艺加热保温后,由取料机夹持坯料快速到锻造设备开始锻造,锻造过程采用两墩两拔→单向拔长→圆坯、方坯。锻造过程变形量根据终锻温度控制,低于终锻温度不得进行锻造。不得再进行锻造的中间坯料再返回加热炉后继续加热,温度符合工艺要求后再取出锻造,反复以上过程,直到坯料锻造完成。

特材研制公司通过开展技术比武,提高岗位职工专业技能。掌尺工根据目测尺寸差、温差给出准确指令,司锤工和司车工默契配合,精准控制送尽量、锻打节奏和压下量等关键工艺参数,精准执行锻造工艺,缩短锻件锻打时间,减少锻件返回加热炉的次数,锻造速度和效率提高,缩短钢锭在加热炉中的保温时间,同时减少天然气加热时间,降低燃气消耗。

3 取得效果

通过降低吨钢天然气消耗取得了显著经济效益。2021年5月特材研制公司吨钢天然气消耗为900 m3/t,经过优化改造降低至2022年的每月450 m3/t。2022年锻压区年产量为1 158 t,天然气单价为3.62元/m3,根据下述公式可以计算出全年降低吨钢天然气消耗取得的经济效益,即:2022年产量×天然气单价×(优化改造后吨钢消耗-优化改造前吨钢消耗)/月×12月=1 158 t/×3.62元/m3×(900 m3/t-450 m3/t)/月×12月=188.638 2万元。

通过组织机构和管理制度的建立,以及项目的优化改造和岗位职工的技能培训,提高了天然气能源介质管理水平,而工艺参数的优化,以及人员技术操作能力的提升,进一步降低了燃气消耗和生产成本,提高特材产品的市场竞争力和创效能力,为企业增加了经济效益。

随着钢铁产业结构调整以及优化产业布局,张宣高科科技有限公司积极执行国家钢铁产能政策,特材研制公司投产一年来,通过对各工序实施工艺优化,能源消耗得以进一步降低,产生出了良好的经济和社会效益。

参考文献

[1] 黄帆.我国天然气现状及发展前景[J].天然气技术,2007,1(1):68-72.

[2] 武利亚.加快我国天然气行业的改革与发展[J].天然气工业,2003,23(6):4-6.

[1] 陈希.我国天然气发展问题与对策思考[J].生态经济,2011(2):123-126.