铝螺柱在一体式铸铝车身上的焊接性研究

2023-04-29曹久雷李大勇吴强李少华钱红丽吴显波

曹久雷 李大勇 吴强 李少华 钱红丽 吴显波

摘要:随着汽车轻量化的需求,铝质材料越来越多的应用在车身上,特别是在一体式铸铝上焊接铝螺柱。由于铝合金材料特性决定了铝合金焊接性较差,包括:焊接变形大、易产生气孔、夹渣,接头质量不稳定,易烧穿及易产生裂纹等等。为解决以上问题,本文主要介绍了应对一体式铸铝车身带来的铝螺柱焊的工艺性研究,主要有焊接工艺特性、可焊性试验验证、接头质量影响因素及评价、焊接应用可行性分析及常见缺陷的优化策略等。

关键词:铸造车身;一体化车身;铝合金;螺柱焊;焊接参数

随着电动汽车的迅速发展,续驶里程的诉求带来了轻量化需求。从目前技术和成本应用来看,铝合金的性能、密度以及价格等多方面具备优势,是最具有性价比的轻量化材料。

目前白车身采用铝合金一体式压铸成为趋势。所谓的一体式压铸技术,指通过大吨位压铸机,将多个单独、分散的铝合金零部件高度集成,再一次成型压铸为一个大型铝铸件,替代传统的多个零部件,先冲压再焊接在一起的新铸造方式。相对应的连接螺柱也由钢螺柱替换成铝螺柱,铝螺柱的连接成为新的研究课题。

铝螺柱焊接电极特性

在正接模式下,板材表面被难分解氧化膜阻挡难以发出金属正离子,导致引弧困难,焊接过程中能量集中于板材,热量过高容易烧穿母材。但在反接模式下,螺柱发射大质量的金属正离子撞击板件表面氧化膜,有助于氧化膜破碎。并且焊接过程中能量集中于螺柱,有助于螺柱受热融化,板材接受的热量不致过高,变形小。因此铝螺柱焊大多采用反接模式,主要有直流反接和交流反接,如图1所示。

铝螺柱焊接试验准备

1.试验设备

试验室使用设备为鸿栢PIDS铝合金螺柱焊接系统(配置M5/M6/M8手动焊枪)。设备原理:直流脉冲波形,利用小电流长时间击穿铝材氧化膜,主要熔化母材形成熔池,实现铝螺柱与母材连接。图2所示为试验设备实物图及原理图。

2.试验材料

试验材料见表1,为M5/M6/M8铝合金螺柱/螺母(AlMg5);3mm铸铝(AlSi10MnMg)。

3.保护气体设计

保护气选择高纯度氩气(>99.99%)—Ar阴极雾化作用强,有利于铝合金表面氧化膜破碎清理,或者(75%Ar+25%He)混合气体—He能够增加电弧热功率,但阴极雾化作用较Ar弱,并且成本较高。气体的流量选择不是越大越好,流量过大会造成紊流,导致熔池保护不充分,空气与熔池金属发生反应,降低接头性能,而且产生焊接气孔的倾向增加。一般铝合金螺柱焊保护气流量为8~12L/min。焊接面是曲面(弯曲半径≥300mm)时,必须使用保护气罩,如图3所示,防止保护气溢出。

4.接地设计

螺柱焊系统接地设计:每台焊机接地数量至少2个,大件需4个以上,且相对螺柱位置对称分布。分线排至各接地极的线缆长度相等。每台焊机必须单独接地,不能共用接地极。接地极底座与夹具间须做绝缘处理,保证焊接电流直接通过接地线缆形成回路;多层板通过涂胶、SPR、Clinch等机械方式连接时,需要至少1个接地极直接与螺柱焊接侧板件接触。图4所示为是螺柱焊系统接地示意图。

5.检测工具

试验采用弯矩扳手进行弯矩检测,采用数显游标卡尺进行破坏扭矩检测,如图5所示。主要评价指标有:静态弯矩,即螺柱保持不弯曲的最大弯矩;变形弯矩,即螺柱发生弯曲但未被破坏的最大扭矩;破坏弯矩,即螺柱弯曲至接头断裂的最大扭矩;承载扭矩,即用扭矩扳手拧紧匹配螺母直至接头被破坏,记录螺柱接头承载的最大扭矩。

6.试验质量评价

接头质量评价分为外观质量、强度质量和剖面质量。外观质量缺陷主要有:表面气孔、焊环不对称、焊瘤、螺牙烧损、过融合/烧穿、未熔合、飞溅及咬边等;剖面质量缺陷主要有:螺柱与板材未熔合、穿透型气孔、密集气孔、夹渣、裂纹及咬边等[1] [2]。评价标准如表2所示。

表2为铝螺柱焊外观、强度及剖面质量评价表。

试验结果及分析

1.铝螺柱焊接接头质量关联关系试验数据

采用DOE全因子试验,仅采用M6凸焊螺柱+3mm铸铝(AlSi10MnMg)试片,主要焊接参数为:焊接电流/A(700、800、900),焊接时间/ms(20、30、40),提升高度/mm(1.0、1.5、2.0)。主要评价外观质量、静态弯矩、承载扭矩及接头融化量等,铝螺柱焊接接头质量关联关系如图6所示。

2.参数单独影响

接头融化量与焊接电流、焊接时间、提升高度均为正相关关系:焊接电流越大,焊接时间越长,提升高度越高,接头融化量越多。根据曲线斜率判断,影响因素由大到小排序为:焊接时间>焊接电流>提升高度,如图7所示。

3.多参数综合影响

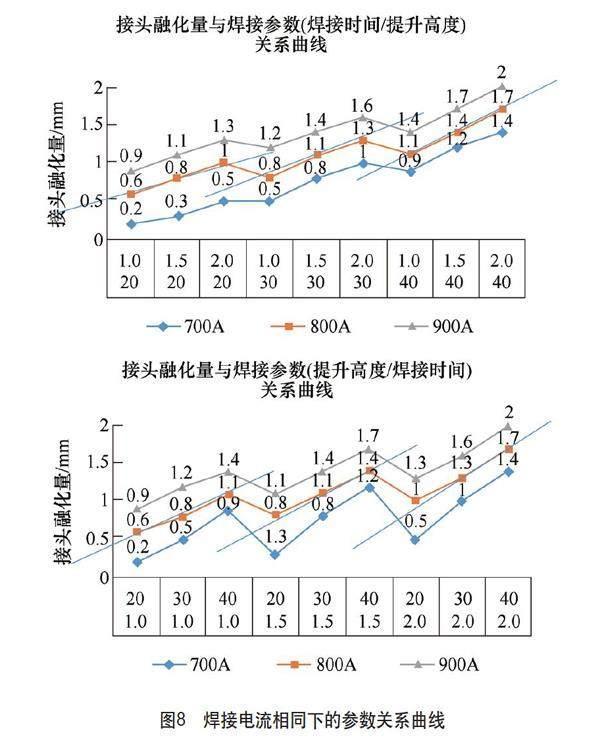

在焊接电流相同情况下,焊接时间/提升高度的关系:焊接时间增加,提升高度对融化量的影响增大(曲线斜率随时间增加而增大);不同提升高度下,焊接时间对融化量的影响增大(曲线斜率随时间增加而增大);提升高度相同时,焊接时间增加,焊接电流对融化量的影响减小(曲线间距随时间增大而越小);焊接时间相同时,不同提升高度下,焊接电流对融化量的影响无明显变化(曲线间距基本相同)。焊接电流相同下的参数关系曲线如图8所示。

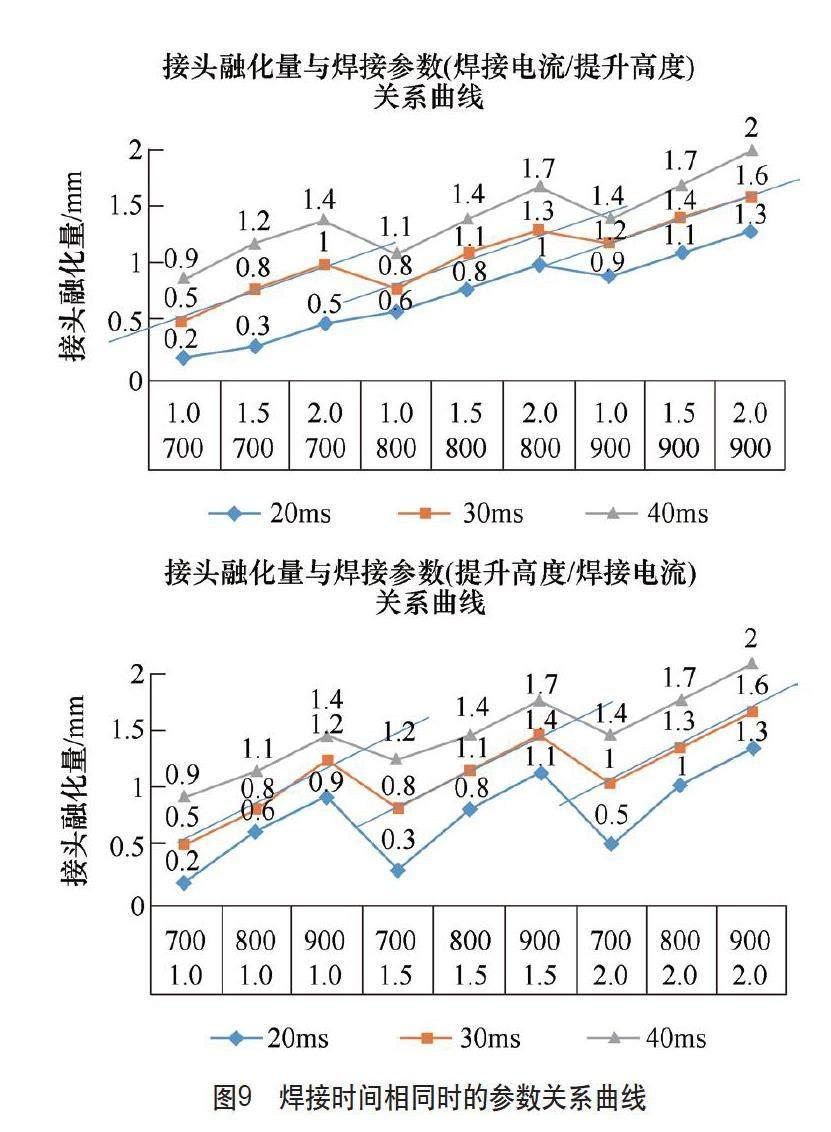

在焊接时间相同,焊接电流/提升高度的关系:不同焊接电流下,提升高度对融化量的影响无明显变化(曲线斜率基本一致);不同提升高度下,焊接电流对融化量的影响无明显变化(曲线斜率基本一致);提升高度相同时,焊接电流增加,焊接时间对融化量的影响减小(曲线间距随时间增大而越小);焊接电流相同时,提升高度增加,焊接时间对融化量的影响增大(曲线间距随时间增大而增大)。焊接时间相同下的参数关系曲线如图9所示。

在提升高度相同情况下,焊接时间/焊接电流的关系:焊接时间增加,焊接电流对融化量的影响减小(曲线斜率随时间的增加而减小);焊接电流增加,焊接时间对融化量的影响减小(曲线斜率随时间的增加而减小) ;焊接电流相同时,焊接时间增加,提升高度对融化量的影响增大(曲线间距随时间增大而增大);焊接时间相同时,不同焊接电流下,提升高度对融化量的影响无明显变化(曲线间距基本相同)。提升高度相同下的参数关系曲线如图10所示。

结语

一般情况下,考虑现场设备选型及布局,提升高度及保护罩设计相对固定(按照1.5mm设计),通过调整焊接电流和焊接时间来满足接头质量的要求。通过多组试验得出,对于厚度约3mm的铸铝材料(AlSi10MnMg),M5/M6/M8铝螺柱的焊接性良好,数据如下:M5螺柱接头静态弯矩约为2.5N·m,变形弯矩约为3.0N·m,破坏弯矩约为3.5N·m;最大承载扭矩约为4N·m左右;M6螺柱接头静态弯矩约为5.0N·m,变形弯矩约为5.5N·m,破坏弯矩约为6.0N·m;最大承载扭矩约为8N·m左右;M8接地螺柱接头最大承载扭矩约为14.0N·m左右。铝螺柱焊接质量测试情况如图11所示。

如图12所示,针对用量最多的M6铝螺柱,在3mm铝合金铸件( AlSi10MnMg ),在提升高度为1.5mm的情况下,最优焊接区间为焊接电流800~900A,焊接时间30~46ms;可焊区间随着焊接电流和焊接时间的增大而逐渐收窄。

参考文献

[1] 武英海.螺柱焊工艺评定试验[J].金属加工 (热加工),2016(6):30-31.

[2] 郭中付,宋亚东.螺柱焊在车身焊接工艺中的 应用[J].汽车实用技术,2014(5):101