AGV系统关键技术及其在汽车总装车间的应用

2023-04-29于海月董欣阳

于海月 董欣阳

摘要:AGV已经在仓储物流、汽车制造、港口码头等领域广泛应用,并不断地向其他领域渗透。AGV系统具有较强的柔性,整个AGV系统既相互关联又相对独立,可以通过增减AGV的数量或调整AGV的速度适应不同的生产节拍。对AGV的导航技术、定位技术、安全技术、驱动形式及供电形式做了详细介绍,并列举了AGV在汽车总装车间的应用场景,对AGV技术的发展及其在总装车间的应用具有一定的借鉴和参考意义。

关键词:目标检测;深度学习;变速器;装配防错

自动导引车(AGV,Automated Guided Vehicle)已经在仓储物流、汽车制造、港口码头等领域得到了广泛应用,并不断地向其他领域渗透[1]。

相比传统的输送系统,AGV应用于汽车总装车间具有显著的优势。首先,AGV可以自由地在连续运行模式和步进运行模式间切换,兼顾快速输送和工人作业的便利性。其次,整个系统相互关联又相对独立,如果系统中某台AGV发生故障,可以迅速撤出或更换备用AGV,从而恢复系统运行,并大大降低故障修复时间。还有,AGV系统还具有较强的柔性,通过灵活地增减系统中AGV的数量,或调整AGV的运行速度,便可达到适应不同生产节拍的目的[2]。

此外,AGV还可以用于车间物流配送系统,替代人工配送,不仅可以提高物料配送的准确率和及时性,还可以提高配送效率,降低人工成本。

AGV系统关键技术

1.导航技术

(1)磁条导航 即通过在地面规划磁条来对AGV进行路径引导。磁条导航器读取地面磁条磁场的变化,并将磁场强度的变化以模拟量-10~ +10V的形式发给车载控制器的模拟量输入模块,车载控制器据此对AGV舵机进行PID控制,修正其位置偏差,以防止AGV脱轨。磁条导航不受室内光线、灰尘、油污等环境因素的影响,导航方式较为可靠,且施工周期短、成本低,便于后期路径变更,因此得到了广泛的应用。但磁条的磁场强度容易受到地面磁性物质的干扰,导致磁条导航器采集信息偏差,致使AGV脱轨。因此,采用磁条导航时,地面不允许有磁性物质或磁性物质需均匀分布。

(2)激光导航 是在AGV上安装激光导航器,同时在运行路径沿途的墙壁或立柱上安装激光反射板。反射板需要与激光导航器位于同一高度,这样激光导航器发射的激光束才可以被沿途的反射板反射回发射器。激光导航器至少需要同时接收三个反射信号,才能够计算出车辆当前的方位及运动姿态,通过与设定路径对比进行调整,从而实现自动运行。激光导航安装便捷,路径易于更改,适用于仓储物流等复杂工作路径和工作环境。但激光导航器和反射板成本较高,系统计算和构图算法较为复杂。

(3)视觉导航 即AGV通过车载视觉传感器采集地面图像信息,通过一系列图像处理技术,得出AGV的位置信息和姿态信息,由相应的物理模型进行坐标系之间的转化。接着将位姿参数发送给运动控制模块,控制器根据接收到的信号控制驱动电动机,在行驶中对AGV车体进行实时纠偏,从而实现导引跟踪功能。AGV的导引精度与其运动控制和视觉系统测量精度相关,而视觉系统检测和识别的精确度是决定AGV导引精度的关键因素。然而在实际环境中,由于受到如光照、路标污损、图像遮挡等多种环境因素的影响,视觉导航难以达到理想的可靠性和导航精度。

(4)电磁导航 通过在AGV的行驶路径上铺设感应电缆,并加载25kHz中频电,通过磁导航器识别供电电缆电磁场的变化来实现AGV的导航功能。感应电缆一方面可以作为AGV的导航系统,另一方面还可作为AGV的供电系统。电磁导航感应电缆需要埋设到地下,感应线路不易损坏,这使其施工成本高、工艺复杂,并且后期线路更改比较困难。电磁导航通常应用在耗电量比较大的重载AGV系统或需要连续运行不能进行定点充电的AGV系统。

(5)SLAM导航 SLAM(Simultaneous Localization and Mapping)导航技术融合了定位技术与地图构建技术。采用SLAM导航技术的AGV在移动过程中通过传感器识别环境特征,通过驱动轮上的编码器反馈实时位置信息,结合环境特征和位置信息完成地图构建,完成地图构建后,AGV可根据地图信息自主规划任务路径。SLAM导航不需在地面或环境中安装任何导航系统,能够适应多种室内和室外环境,现场安装施工任务量小,任务路径灵活,可自主规划实时避障,通常用于室外搬运或仓储物流等领域。

2. 定位技术

(1)磁钉定位 磁钉是一个带有芯片和感应线圈的圆棒,芯片里可写入16位代码,通常安装在地下。磁钉读头通常安装在AGV底部,用于读取地面磁钉的位置信息。当磁钉读头到达磁钉的正上方时,磁钉的感应线圈产生感应电流,激活其内部芯片,芯片产生脉冲将代码传输给磁钉读头,AGV控制器通过获取的代码计算出AGV的实时位置。磁钉是通过感应线圈获得能量,因此不需要电源或电池。磁钉配备的是EEPROM芯片,后期可以根据需要擦写,最多重复写入次数高达10万次。磁钉定位技术允许AGV的最大速度为2m/s,其定位精度通常可达到±5mm以内。

(2)二维码定位 一种用数据矩阵代码进行精确定位的定位系统。它由一个带内置照明装置的2D相机和数据矩阵码带构成,2D相机读取并解码印码带上的位置标记,即二维数据矩阵代码。2D相机的视窗可达120mm×80mm,在单次读取操作中,宽大的读取窗口可同时读取5个数据矩阵码来提供额外的冗余。即使多个数据矩阵码被污染或损坏,定位系统也能确保实现可靠的定位,因此其抗干扰能力非常强,即使75mm的无码带间隙,也不会影响其定位功能。二维码定位技术允许AGV的最大速度为8m/s,其定位精度通常可达到±2mm以内。

3. 安全技术

(1)激光扫描仪 AGV车体上可根据需要安装一个或多个激光扫描仪,并可根据环境复杂性设置多个可切换保护区域。通过定义不同的保护区域,AGV可以在遇到障碍物时自动减速或停止,保障设备和人员安全。

(2)安全触边 安全触边由橡胶外套、内部导电层和铝合金底座组成。当外界有障碍物碰撞到安全触边时,橡胶外套变形,挤压内部两个导电层,使其相互接触导致电阻发生变化,通过电阻变化,安全触边向控制单元发送信号。车载控制器将切断电动机电源,实现AGV安全停机,保障设备和人员安全。

(3)安全速度监控 安全速度监控是通过在AGV驱动轮上安装安全编码器实现的。安全编码器通过ProfiNet连接到安全主控器。通过该功能,可以时刻监控AGV的实际运行速度,防止AGV因电动机速度异常而失控。同时,AGV的速度可以被限制在一个安全范围内,并在不同速度下切换合理的激光扫描区域。

(4)急停按钮 AGV的急停按钮通常装在四角或靠近车头车尾的位置,容易识别且易于接近。AGV上任意急停按钮被按下,AGV将立即停止。

(5)指示灯 为了便于人员视觉识别,AGV上还安装有声光报警指示灯,在AGV启动、加速、减速、阻塞及故障的情况下发出声光报警,便于附近人员识别AGV工作状态,减少安全事故发生的可能性。

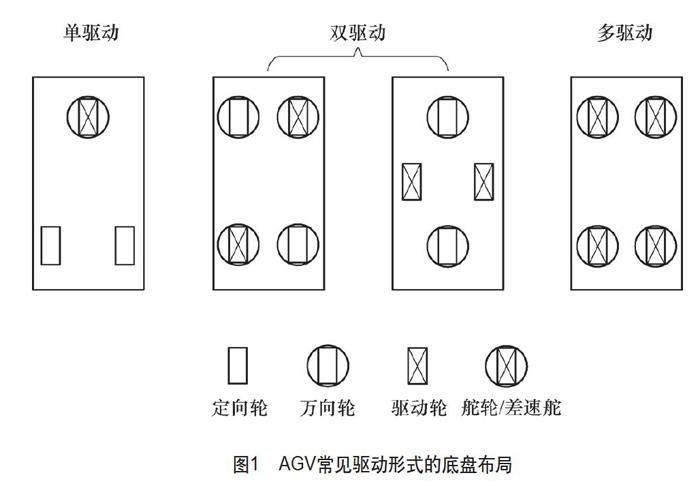

4. 驱动形式

按照驱动的数量,可以分为单驱动、双驱动和多驱动。其中双驱动AGV可分为双舵AGV和差速AGV。常见的底盘布置形式如图1所示。

1)单驱动AGV车体由一个舵轮和两个定向轮组成,俗称三轮车结构。这种结构的AGV转弯半径小,但只能实现单向运动,如前进、转弯,而不能实现后退功能。另外,由于其只有车头一个舵轮,其对车尾的控制精度也比较差。单舵AGV通常用于轻载或停位精度要求不高的场合。

2)双舵AGV由两个舵轮和两个以上万向轮组成,从而可实现前进、后退、转弯及自旋等全方位运动,控制精度高,但成本也较高。双舵AGV通常用于定位精度要求高、空间狭小或需要实现全方位运动的场合。差速AGV由两个固定的驱动轮及2个以上万向轮组成,通过左右两个驱动轮的速度差来实现前进、后退、转弯及自旋运动。与舵轮驱动AGV不同,差速AGV的运动方向是由两个驱动轮的差速决定的,因此地面平整度、驱动轮是否打滑等对控制精度影响较大。此外,由于驱动轮和AGV底盘是刚性连接,AGV在运动过程中车体会有明显的摆动现象。

3)多舵轮AGV是由两个以上舵轮组成,与双舵AGV一样,可实现前进、后退、转弯及自旋等全方位运动。通常用于载荷较大或AGV车体尺寸较长的场合。

5. 供电形式

(1)电池供电 电池供电应用比较广泛,绝大部分AGV均采用电池供电方式。其特点是需要为AGV设立充电站,实现定点充电。AGV通常采用磷酸铁锂电池供电,其优点是结构紧凑、内阻低、可靠性高、容量高及工作寿命长,可实现大电流快速充电,正常循环使用寿命高达1500次。电池由电池模组及电池管理系统组成。电池管理系统具有过充过放保护、充电放电过流保护、MOS温度保护、电芯温度保护、短路保护及低电量报警等功能,并可以与PLC进行通信,从而监控电池状态。

(2)感应供电 通常用在重载AGV或连续运行的AGV系统中,其特点是AGV可以在运行的同时连续地充电。AGV车体底部装有Pickup取电板,可通过无接触方式从感应供电线路获得电能,经车载电源转换模块将其转换为DC500V电源,供动力系统及控制系统使用。

(3)感应供电+UPS 在感应供电的基础上,配备UPS电源管理系统和备用电池。UPS电源管理系统能够根据AGV电源的实际情况,智能分配感应电源(DC500V)供电或内置电池电源(DC48V)供电。如图2所示,在正常情况下,感应电源是AGV的主要电源,UPS管理系统能够在监控感应电源状态的同时,将多余电量为电池充电。当UPS检测到感应电源断开或者出现故障时,可将AGV的主要电源在线切换为电池供电,由电池提供的电能依然能保证AGV继续正常运行。

AGV在汽车总装车间的应用

在汽车总装车间,AGV主要应用于线边物料配送、白车身转运、各类分装线、电池和底盘合装线及内饰装配线等。

常见的车间线边物料配送是人工+料车的方式。由于人为因素的存在,物料配送的效率较低,错配率较高,且配送的实时性较低。采用AGV线边物料配送,不仅可以降低人力成本,还可以提高物料配送的准确性和实时性,提高物流配送的效率,并可以实现物料的实时动态跟踪[3]。与人工配送相比,AGV上还配备安全防护设备,可以避免由人为因素所带来的安全隐患。

传统的底盘合装一般采用升降滚床+吊具的形式,由于托盘无法知道自身的实时位置,难以实现与EMS同步运行,故只能进行定点合装。而采用AGV进行底盘合装则不同,AGV上装有同步相机,可实现与EMS的实时同步,工人可站在AGV踏台上,在AGV与EMS连续运行的状态下完成合装操作,作业效率较高。此外,合装AGV上用于前后副车架合装的剪台是相对独立的,通过剪台的间距调整可适应不同轴距的车型,从而实现多车型混线生产。

传统的分装线形式有辊道输送、滚床输送、轻载摩擦线等。在分装线上,滚床和辊道是连续铺设的,线体有多长,滚床和辊道就需要有多长,因此需要永久性占用地面空间;轻载摩擦线在空中架设轨道,施工安装和后期维护都不便利。用AGV输送替代传统的分装线输送形式,可以节省地面的占用空间,前期安装和后期维护、改造都比较方便。通常主线两边都是物流通道,用AGV输送可以直接将分装线的工件跨过物流通道输送到主线。

目前,主流车企的内饰线一般都采用滑板形式输送,若线体出现故障,则可能导致长时间停线。采用AGV输送,如果其中一台AGV出现故障,可以将其从线体中移出或切换备用AGV,而不至于导致长时间停线。

总的来看,随着AGV技术的发展与普及,AGV在总装车间也得到了越来越广泛的应用。

结语

随着智能化的推进,AGV已经在汽车制造领域得到了广泛应用。从简单的物流配送,到零部件的分装,再到底盘和电池合装线,进而延伸至主线车身输送,如白车身输送、内饰装配线等。每个AGV都是一个独立的个体,而AGV系统是由多个独立的个体组成,整个系统相关关联又相对独立,使得整个系统具有很强的灵活性。AGV输送已经逐渐对传统的输送形式产生了较大的冲击,相信随着AGV技术的不断发展,未来的汽车装配输送线将更加智能、更加灵活[4]。

参考文献

[1] 韩乐. AGV 常见减震浮动结构对比分析[J]. 中国设备工程, 2020(5下):131-134.

[2] 苏州牧星,AGV小车在汽车行业自动化生产线上的应用[J]. 汽车工艺师,2020(7):16-18.

[3] 贾晨曦. AGV的路径规划与调度在智能制造中的研究与应用[D].电子科技大学,2021.

[4] 陈洪波. AGV在物流行业中的发展前景与市场应用[J]. 机器人技术与应用, 2015(6):39-40.