电池工厂的建设与智能制造实现路径

2023-04-29阳如坤

阳如坤

摘要:据统计,2022年,中国新能源乘用车市场动力电池装机量230.73GW·h,同比增长86.24%。预计2023年,全球电动车对动力电池的需求达406GW·h,而动力电池供应预计为335GW·h,缺口约18%;到2025年,这一缺口将扩大到约40%。因此,各大电池生产企业不断增建新厂,以满足整车市场的装机需求。

关键词:动力电池;工厂;设备;智能制造;路径

2022年,我国新能源汽车市场继续爆发,全年产销分别完成705.8万辆和688.7万辆,同比分别增长96.9%和93.4%,市场占有率达到25.6%。

新能源汽车的热销也带动了动力电池装机量的大幅增长。据统计,2022年,中国新能源乘用车市场动力电池装机量230.73GW·h,同比增长86.24%。预计2023年,全球电动车对动力电池的需求达406GW·h,而动力电池供应预计为335GW·h,缺口约18%;到2025年,这一缺口将扩大到约40%。因此,各大电池生产企业不断增建新厂,以满足整车市场的装机需求。

电池工厂建设的基本原则

电池制造工厂的建设,主要考虑在满足电池性能条件下,电池制造的安全、合格率、效率、系统的柔性及建成的速度,以快速适应市场的需求,带来最大的经济效益。

电池大规模生产的条件

为了满足电池快速增长的市场需求,如何保证电池的大规模生产是目前需要重点考虑的问题。高质量、高安全性、低成本——这是行业一直以来对电池生产的追求,也是保证大规模生产的关键。

综合考虑目前的电池技术、材料、装备的保障能力,动力电池大规模智能制造应满足如下基本条件:

1)生产型号单一化:单产线生产的尺寸规格型号1-2个。

2)整线制造能力:4GW·h以上,单台设备的产能不小于0.5~1.0GW·h。

3)制造合格率96%以上。

4)材料利用率95%以上。

5)制造成本0.08~0.1元/W·h。

6)安全控制、环境、环保指标及能耗指标控制优化措施。

7)来料数字化、过程数字化、设备网络互连及大数据优化。

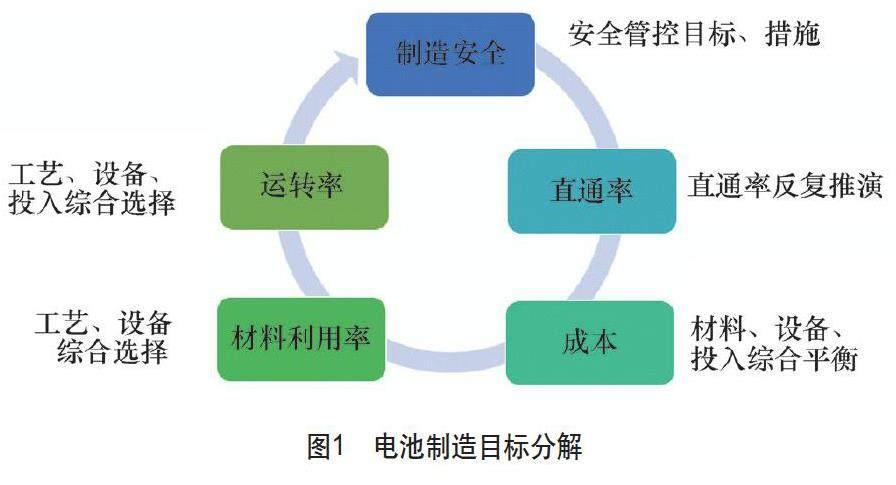

电池制造目标分解

在明确电池制造目标的前提下,接下来是对电池制造目标细节分解,主要包括:制造安全目标分解及管控措施、电池直通率目标分解到各电池制造子系统、成本目标分解、材料利用率目标分解及生产运转率(Down Time)目标分解。这五个方面还可以根据工厂自身建设的条件进行进一步细化分解,直到落实到材料、工艺、设备及环境的选择确定。制造目标分解如图1所示。

制造合格率分解

电池电芯工厂主要分为六大模块,电池设计的首要任务是在选择合理的电池结构后,针对合格率指标,根据制程控制的难易程度和可能达到的目标,将总体合格率目标按照核心影响因素原则分解到各大模块,确定模块的关键产品特性KPC(Key Product Characteristics)的工序能力(Cpk),再进一步Cpk分解到模块内的核心工序,这是从上到下的分解。再根据各个工序工艺方法的关键控制特性KCC (Key Control Characteristics) 可能达到的工序控制能力Cpk值和设备投入进行综合分析,总体核算整线设备投入,以及各个工序控制点Cpk的保证能力、可靠性和稳定性,达到设备投入与制造质量的最优化。电芯制造合格率分解如图2所示。

在设备规划时,一般根据工序质量控制的难易程度及产线投入成本进行Cpk综合分解平衡,反复迭代优化到最佳设计。即同样的投入,达到最佳的质量;或者保证质量要求前提下最少的设备投入,同时还要考虑设备和产线的综合输出产能。

由于这些设备是由不同的厂商提供,采用的也是多种不同的协议和标准,面向各种不同的应用要求,因此智能工厂集成不仅需要将不同厂家提供的不同产品结合在一起,还要有科学的方法让它们能够互联、互操作,不产生冲突。更为重要的是,整个系统要达到系统性能最优,成本最低,生产产品的质量最好,同时将来容易扩充和维护。

电池生产设备选择原则

(1)设备选择原则 电池生产设备的选择应遵循以下几个原则:技术先进性、生产适应性、经济合理性、相互兼容性及人机友好性。

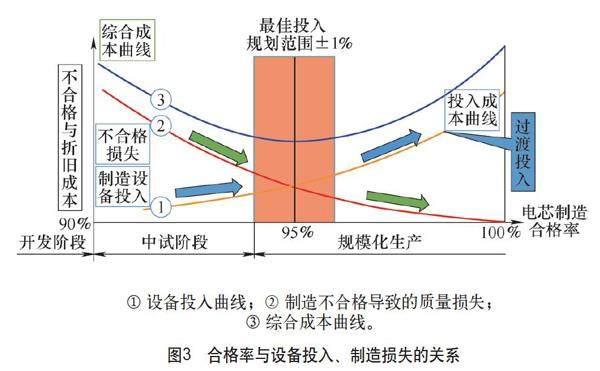

(2)设备综合选择 装备是提升制造合格率和制造效率的,设备投入影响设备的质量,电芯制造的合格率也就高。如图3所示,纵轴代表成本(设备投入成本,合格率变化带来成本改变),横轴代表合格率,图3中曲线①为设备投入曲线,设备投入增加,合格率也提升;曲线②由于合格率提升带来成本损失减少;③为曲线①与②的合成。可以看出:曲线③表示设备投入增加,合格率提升综合成本逐步下降,但随着设备投入增加,合格率提升有限,降低废品损失的程度也逐步减少,因而综合成本会逐步上升。总之,设备的投入与成本有一个最优点,这个点就是设备投入的最佳选择。

① 设备投入曲线;② 制造不合格导致的质量损失;

③ 综合成本曲线。

按照目前电池产业大规模制造合格率只有90%~93%的现状,提升电芯制造合格率还有较大提升空间,同时也有较大的难度和更大的企业价值,可以说中国电池制造进入产品制造质量攻坚阶段。

按照电芯材料成本0.5元/W·h计算,电池制造工厂生产每GW·h提升1%的合格率,将有500万元的利润增加,如果考虑筛选合格的电芯中的一些隐含缺陷和使用中暴露的问题,合格率提升对电池企业将有更大的价值。2022年中国累计输出546GW·h,电池企业全面提升合格率1%,将有27.3亿元利润的增加,况且,目前中国电池制造合格率的空间远远不止1%。

智能工厂设计流程

智能工厂的规划建设是一个十分复杂的系统工程,如何设计锂电池智能工厂也是一个难题,需要进行详细的分析与规划,经过详细的项目方案评审,再到方案的落地以及设计。智能工厂的设计流程如图4所示。

电池智能工厂的规划设计一般分6个步骤进行:

1)智能工厂的总输入是企业的发展战略。

2)做详细的市场调研、分析,确定项目产品的应用领域。

3)根据识别出的需求,站在智能工厂的高度,对企业的组织、管理模式、业务流程、技术手段和数据开发利用等进行诊断和评估。

4)根据产品定位以及工厂目标,进行电芯的产品设计,设计电芯的基本参数。

5)项目方案评审,包括对项目投资预算和方案可行性进行评审。

6)确认项目方案和实施计划,落实总项目和分项目的负责人和团队。

总体设计思路如图5所示。

主流程为根据电池性能要求,进行材料选择配置设计、电池设计、工艺设计、设备选型及设备开发制造,其他为辅助设计流程。

电池智能制造实现的路径

采用标准化、数字化、智能化等技术手段,依托物联网、工业互联、大数据等新兴技术,对传统产线数字化改造及建设,实现增效降本,已成为动力电池装备制造大规模、高质量制造的必然途径。

在此背景下,我国政府也提出要实现智能制造,在“十三五”“十四五”期间连续编制智能制造发展规划,促进制造业企业实现数字化、网络化及智能化转型,向制造强国迈进。

智能制造是动力电池生产的趋势,要在高度自动化的基础上全面实现数字化、网络化和智能化,以期实现动力电池制造“高精度、高速度及高可靠性”的发展目标。

1.标准化

储能电池大规模制造需要采用标准化的手段,需要一系列标准体系的支撑。面对储能电池智能制造发展的新形势、新机遇和新挑战,有必要系统梳理现有相关基础标准,明确储能电池制造集成的需求,从基础共性,关键技术以及储能电池行业应用等方面,建立一整套标准体系来支撑储能电池产业健康有序发展。

首先,要实现电池尺寸规格的标准化。目前国内80多家储能电池企业有150多种电池规格型号,意味着需要有150多种不同的生产工艺和生产线,这严重限制了储能电池大规模制造能力的提升。总结过去的经验及给我们产业造成的损失,尽快制定出储能电池尺寸规格标准,需要将电池规格型号限制在10种左右。

其次,要实现储能电池设计及基础标准化。需要建立储能电池领域元数据标准,元数据是关于数据的数据,是储能电池设计、制造、应用的基础。科技部国家科学数据共享工程的《元数据标准化原则与方法》中规定了领域元数据制定时的选取原则,可以参照此原则制定储能电池领域元数据标准。

最后,要实现储能电池制造标准化。储能电池制造过程复杂,工艺流程长,产线生产设备众多,而且同一条产线的生产设备往往来自于不同的厂家,采用不同的通讯接口和通讯协议,设备之间缺乏互联互通互操作的基础。因此需要建立电池制造过程数据字典标准,统一设备模型,制定设备通讯接口规范,进行数据治理,实现产线设备和企业信息化系统集成,实现OT与IT深度融合,利用工业互联网平台,实现企业内、外部信息集成,优化电池制造资源配置及过程管控。

2.模型化

数学模型是智能化的基础,是把制造工厂、物料、机器、过程转化为计算机可以识别、优化、提升的基本手段。储能电池制造需要建立包括电池模型、工厂模型、设备模型、工艺模型以及质量模型等。

模型化是实现数字化制造的基础,模型需要能准确完整描述对象的真实属性,同时,模型的建立是一个不断调整优化的过程。模型化和数字化是一个互相促进的过程,有理论模型的过程和物理量可以将现有模型数字化。没有模型或难以用准确理论模型描述的物理量或过程可以先采集数据,通过数字分析,建立数字化模型,可以很好地解决制造过程算数和质量优化问题,这也是数字化、智能化给制造业带来的红利。

3.数字化

储能电池行业需要建立数字化研制体系,包括数字化设计、数字化制造及数字化应用等方面。

(1)数字化设计 电池设计包括材料设计、结构设计及工艺设计等。电池设计过程需要应用专业的产品设计工具、结构设计工具,需要建立电化学仿真模型、电池寿命模型等。

(2)数字化制造 包括工艺规划、设备研制、系统集成等。需要运用工厂仿真、过程仿真、虚拟调试等技术手段,建立起实际生产过程与虚拟生产过程的数字化双胞胎映射系统。设计人员利用软件提供的仿真环境,对产品及生产过程进行设计及优化,以加快产品从构思到投产的周期,减少失误,降低成本。

(3)数字化应用 包括电池质量闭环控制、电池追溯系统的建立、产品大数据分析等。数字化应用需要建立电池设计、制造、质量追溯及梯次利用等全生命周期数据管理应用平台。

通过电池数字化设计、制造、应用全流程系统的建立,可以实现电池高效设计、高质量、低成本制造及可靠的安全管控。

智能制造是一项长期的系统工程,核心是用数据解决制造中质量、效率和安全问题,为产业带来更大的价值。