高钛矿渣-微硅粉协同制备多孔陶瓷的孔结构调控

2023-04-29杨益刘来宝

杨益 刘来宝

摘要:为提升高钛矿渣和微硅粉资源化利用率,以高钛矿渣、微硅粉、氧化铝和氧化镁为原料,通过高温固相法制备多孔陶瓷,研究了高钛矿渣掺量及烧成制度对多孔陶瓷的孔结构和物理性能的影响。结果表明:高钛矿渣掺量(质量分数)从25% 增加到40%,孔隙率從72.6%下降到33.2%;烧成温度从1 200 ℃ 升至1 310 ℃,孔隙率从5.0% 增加到62.3%;保温时间从30 min升至8 h,孔隙率在60% 附近变化,对孔结构调控影响相对较小。高钛矿渣掺量为25%、烧成温度为1 250 ℃、保温2 h的多孔陶瓷性能最佳,吸水率为2.13%,体积密度为1.15 g/cm3,孔隙率为72.6%。高钛矿渣掺量、烧成温度和保温时间可有效调控多孔陶瓷的孔隙率、体积密度和吸水率,实现对多孔陶瓷的孔结构调控。

关键词:高钛矿渣 微硅粉 多孔陶瓷 孔结构 烧成温度 保温时间

中图分类号:TU52804文献标志码:A文章编号:1671-8755(2023)01-0008-07

Abstract: To enhance the resource utilization of high titanium slag and micro silicon powder, porous ceramics were prepared by high temperature solid phase method using high titanium slag, micro silicon powder, aluminum oxide and magnesium oxide as raw materials. The effects of high titanium slag content and sintering system on the pore structure and physical properties of porous ceramics were studied. The results show that as the content of high titanium slag (mass fraction) increases from 25% to 40%, the porosity decreases from 72.6% to 33.2%. With the sintering temperature rising from 1 200 ℃ to 1 310 ℃, the porosity increases from 5.0% to 62.3%. As the holding time increases from 30 min to 8 h, the porosity changes around 60%, indicating that the holding time has little influence on the pore structure regulation. The porous ceramics with high titanium slag content of 25%, sintering temperature of 1 250 ℃, andholdingtime of 2 h have the best performance, and their water absorption, volume density and porosity are 2.13%, 1.15 g/cm3 and 72.6%, respectively. The amount of high titanium slag, sintering temperature and holding time can effectively regulate the porosity, volume density and water absorption of porousceramics, and realize the control of porous ceramics on the pore structure.

Keywords: High titanium slag; Micro silicon powder;Porous ceramics; Pore structure; Sintering temperature; Holding time

多孔陶瓷具有质量轻、孔隙率高、热导率低等诸多优点,在国防、化工、建筑等行业广泛应用[1-4]。目前多孔陶瓷的制备以天然原材料黏土、云母为原料,对环境造成了破坏,提高了成本[5]。利用矿渣[6]、微硅粉[7]、粉煤灰[8]等工业固废作为原材料既可以降低多孔陶瓷的合成温度,降低能耗和成本,又可以消纳工业固废,是未来发展的趋势。川西攀枝花地区冶金产生的高钛矿渣大量堆积,目前堆积量超过7 000万t,且以380万t/a的速度增长,由此产生了严重的环境污染和资源浪费[9]。目前高钛矿渣利用方面的研究主要集中在混凝土和钛资源提取。Li等[10]以高钛矿渣作为替代骨料制备活性粉末混凝土,加快了活性粉末混凝土的早期水化,显著改善了浆体和集料的界面结构,但高钛矿渣直接加入混凝土中作为掺合料使用降低了其使用价值。He等[11]以高钛矿渣为原料,采用碱焙烧-水浸法制备富钛产品,采用稀硫酸浸出法提取钛。这一方法最大的缺点就是产生了过多的废酸和废碱,不利于绿色化应用。Fan 等[12]使用CH4H2N2混合气体在低温下初步还原高钛矿渣为Ti(C, N, O),随后进一步使用氯气对产品纯化。高温碳化-低温氯化法相较于其他钛资源提取方法具有明显优势,但仍然存在能耗大、电极消耗大、生产率低等缺点。利用高钛矿渣直接作为多孔陶瓷的原料可以达到高效利用、减少能耗和保护环境的目的[13-14]。微硅粉是硅和硅铁工厂产生的一种副产物,含质量分数85%以上的非晶硅,可降低陶瓷材料烧成温度[15-16],其内部的孔结构能够为多孔陶瓷的制备起到成孔作用[17]。

本文选用高含量的镁、铝、硅氧化物高钛矿渣和微硅粉两种工业固废为主要原材料,以工业氧化铝、氧化镁为辅助原料制备多孔陶瓷,研究高钛矿渣掺量、烧成制度对多孔陶瓷孔结构的影响,制备了具有高孔隙率、低体积密度的多孔陶瓷,为高钛矿渣资源化、绿色应用提供新途径。

1 实验部分

1.1 原材料

实验用高钛矿渣、微硅粉、工业氧化铝和氧化镁的化学组成如表1所示,粒度分析结果如图1(a)所示,各原料的粒度d50≈10 μm。高钛矿渣是川威钢铁集团产生的水淬渣,其矿物组成见图1(b),物相组成为玻璃相和钙钛矿(CaTiO3)。

1.2 样品制备

多孔陶瓷样品原料配比和化学组成如表2、表3所示。称取原材料,在球磨机中以400 r/min研磨15 min。将原料与质量分数4% 聚乙烯醇溶液混合制成直径为5 mm的生料球,干燥后将生料球放入马弗炉中于1 200 ~1 310 ℃ 保温0.5 ~8 h ,烧成后随炉冷却至室温得到样品。

1.3 样品表征

将多孔陶瓷从中间对半切开,向截面处暴露的孔内填满400目CaCO3粉,之后将截面上多余粉体清除,最后在垂直截面的方向上拍照,利用图像分析软件Image-Pro Plus 6.0对得到的照片进行处理,表征多孔陶瓷的孔径分布和孔隙率。采用X射线衍射仪(XRD,X pert pro,帕纳科,荷兰)分析样品的物相组成,扫描范围5°~80°,扫描速度4°/min。对破碎样品内部新鲜断面喷金处理,采用扫描电子显微镜(SEM,TM-4000,日立,日本)观察样品内部微观形貌。利用阿基米德天平(ST-600A,易仕特,中国)测试样品的1 h吸水率Wa和体积密度Db。根据阿基米德原理,各物理量的计算表达式为:

2 结果与讨论

2.1 高钛矿渣掺量对样品孔结构和性能的影响

图2是高钛矿渣掺量(质量分数,下同)为25%~40% 的多孔陶瓷孔结构形貌图。高钛矿渣掺量为25% 时,图中大部分是孔,其中有一些连通孔,小部分是黄褐色的孔壁。掺量为30% 时,图中连通孔的数量大幅下降,黄褐色的孔壁显著增加。掺量增加到40% 时,图中的孔多为独立孔,图中孔的数量相比于图2(b)的孔数量减少,大部分孔尺寸变小,小部分孔尺寸变大,孔形状变得不规则,黑褐色孔壁明显增大。由此可见,高钛矿渣掺量增加,多孔陶瓷的孔减少,连通孔数量减少,孔隙率降低。由于高钛矿渣引入的亚铁离子含量增加,基体“缺氧”导致基体的颜色加深,基体黏度增大和造孔剂减少导致气孔的形状逐渐从圆形变化为不规则形状。

图3是高钛矿渣掺量25%,30%,40% 的多孔陶瓷孔径分布图。多孔陶瓷的孔隙率、体积密度和吸水率与其毫米孔密切相关,因此,本文研究的多孔陶瓷孔的类型主要是毫米孔,参考其他学者对多孔陶瓷孔径分布的研究,确定孔径分布的下限为0.5 mm[18-20]。随高钛矿渣掺量增加,0.5~1.0 mm孔的占比从40%升高到55%,1.0~2.0 mm孔的占比从55% 降低到40%,2.0~3.0 mm孔的占比最大值为15%,孔隙率从最高的72.6%依次降至61.0%,33.2%。

图4是高钛矿渣掺量为25%,30%,40% 的多孔陶瓷体积密度、吸水率图。由图4可知,随高钛矿渣掺量增加,体积密度从最低的1.15 g/cm3升高到2.01g/cm3,吸水率从最高的2.1% 下降到1.1%。这是因为高钛矿渣掺量增加而微硅粉掺量减少(表2),导致基体黏度增大,造孔剂减少使得体系内的孔数量降低,因此体积密度增大而吸水率减少。

2.2 烧成温度对样品孔结构和性能的影响

图5是H25样品在1 200~1 310 ℃下保温2 h的孔形貌图。由图5可知,在1 200 ℃ 时,孔壁为黄褐色,孔的面积较小,多数孔形状不规则,出现了少数孔径较大的孔。温度升高到1 230~1 280 ℃ 时,孔的面积增大,孔形状多为圆形,孔分布变得密集,连通孔的数量明显增加,孔壁的面积显著减少,孔壁颜色逐渐加深变成黑色,可以看出此时的多孔陶瓷具有较好的孔结构。1 310 ℃时,孔壁颜色为深黑色,温度升高导致气孔之间的融合程度增加造成孔径增加,孔的類型也多为连通孔,孔形状的圆形度降低。综上,烧成温度从1 200 ℃ 升高到1 310 ℃,多孔陶瓷孔的面积增大,而孔壁的面积减小,孔形状的圆形度增大,在1 230~1 280 ℃ 时孔形状最接近于圆形,孔径在1 310 ℃ 时达到最大。

图6是H25在不同烧成温度下保温2 h的孔径分布图。随烧成温度升高,多孔陶瓷的孔隙率从5.0% 升到最高72.6%,之后下降到62.3%。0.5~1.0 mm孔的占比从1 200 ℃ 时的65% 逐渐降低到1 250 ℃和1 310 ℃ 的40% 和25%,2.0~3.0 mm孔在1 280 ℃ 时消失,在1 310 ℃ 时,占比约为10%。综上,在1 250 ℃ 时多孔陶瓷的孔隙率最大,为72.6%,温度升高,0.5~1.0 mm孔的占比从65%下降到25%,2.0~3.0 mm孔在1 310 ℃ 时的占比达到10%的最大值。

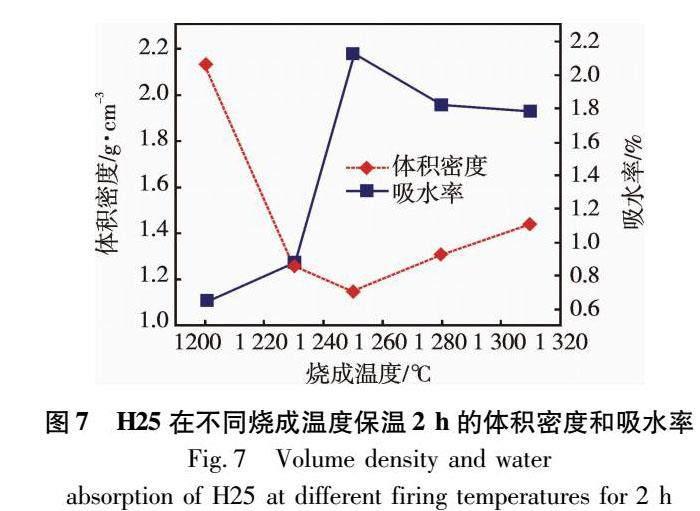

图7是H25在不同烧成温度下的体积密度和吸水率图。由图7可知,随烧成温度升高,体积密度逐渐下降至1 250 ℃ 的最小值1.15 g/cm3,吸水率逐渐增加至1 250 ℃ 的最大值2.1%,这可能是温度升高,基体黏度降低,有利于气体在多孔陶瓷内膨胀。随着烧成温度从1 250 ℃ 升高至1 310 ℃,体积密度开始增加,吸水率开始下降,这是由于当温度过高时,基体黏度过低,导致基体内部气体逸出量增加,不利于多孔陶瓷膨胀。

2.3 保温时间对样品孔结构和性能的影响

图8是H25在1 250 ℃下分别保温0.5,1,2,4,8 h的孔形貌图。随保温时间从0.5 h增加到 2 h,孔数量减少,大部分孔尺寸略有增加,当保温时间从2 h增加到8 h后,大部分孔尺寸略有减小。从图8可知,相比于掺量和烧成温度,保温时间对多孔陶瓷的孔形貌影响较小,可能是因为这个体系高温黏度较大,保温时间对气体的变化影响较小。

图9是H25在1 250 ℃ 保温不同时间的多孔陶瓷孔径分布图。由图9可知,随保温时间增加,0.5~1.0 mm孔的占比从65%下降到30%,而1.0~2.0 mm孔的占比从35% 升高到65%,说明保温时间增加导致孔径增大。保温2 h的多孔陶瓷孔隙率最高,大于70%,其他保温时间下的孔隙率均在60% 附近,可见保温2 h是最合适多孔陶瓷成孔的时间,可能是因为保温时间少于2 h,气体没有足够时间融合成孔,而保温时间多于2 h,气体没有足够数量融合成孔。

图10是H25保温不同时间的体积密度和吸水率图。由图10可知,当保温时间小于1 h时,随保温时间增加,体积密度增加而吸水率减小,这是因为基体中颗粒界面不断融合,一部分气孔在此过程中迁移到基体表面并逸出,一部分滞留的气体合并为孤立的闭气孔,连通孔数量较少,基体致密度提高。当保温时间为2 h时,微硅粉中的小气孔融合形成内部的大气孔,并进一步受热膨胀,导致体积密度减小而吸水率增大。当保温时间大于2 h时,保温时间过长使得气体逸出量增多,连通孔数量减少,导致体积密度增大而吸水率降低,体积密度从1.15 g/cm3增大到1.31 g/cm3,吸水率从2.13% 下降到1.66%。

2.4 物相组成和微观结构

图11是H25在1 250 ℃ 保温2 h的XRD图,图12是H25在1 250 ℃ 保温2 h的SEM图。由图11可知,多孔陶瓷在1 250 ℃ 下保温2 h的物相为堇青石、钙长石、尖晶石。从图12(a)可知,基体中多种晶粒交织堆积在一起,玻璃相填充在晶粒间的连接处,除此之外基体中还有微米级的孔隙。从图12(b)可以看出,板条状的钙长石(A点)长度超过10 μm,颗粒状的尖晶石(B点)和六方柱状的堇青石(C点)尺寸在10 μm以下,钙长石間彼此接触,在钙长石未填充的孔隙中填充了物相堇青石和尖晶石。

3 结论

(1)利用工业固废高钛矿渣和微硅粉制备了多孔陶瓷,当高钛矿渣掺量(质量分数)为25%、微硅粉掺量为38.0% 时,加入工业氧化镁、氧化铝作为辅助原料,在1 250 ℃ 保温2 h制备的多孔陶瓷孔隙率最高,其孔隙率为72.6%,体积密度为1.15 g/cm3,吸水率为2.13%。

(2)多孔陶瓷孔隙率随高钛矿渣掺量增加而下降,体积密度随掺量增加而上升。孔隙率从25% 掺量的72.6% 下降到了40% 掺量的33.2%,体积密度则从1.15 g/cm3 升高到2.01 g/cm3。

(3)温度升高导致孔隙率先增大后减小,2.0~3.0 mm孔的占比在1 310 ℃ 时最大,为10%。随保温时间增加,孔径有增大趋势,1.0~2.0 mm孔的占比从保温0.5 h的35% 升高到保温8 h的65%。

通过调节高钛矿渣掺量、烧成温度和保温时间可有效调控多孔陶瓷的孔隙率、体积密度和吸水率,实现对多孔陶瓷的孔结构调控。

参考文献

[1] HUA K, SHUI A, XU L, et al. Fabrication and characterization of anorthitemullitecorundum porous ceramics from construction waste[J]. Ceramics International, 2016, 42(5): 6080-6087.

[2] 景亚妮, 邓湘云, 李建保,等. SiC/莫来石复相多孔陶瓷气孔率和强度的影响因素[J]. 硅酸盐通报, 2013, 32(10): 1979-1983.

[3] 鞠银燕, 宋士华, 陈晓峰. 多孔陶瓷的制备、应用及其研究进展[J]. 硅酸盐通报, 2007(5): 969-974.

[4] 任鑫明, 马北越, 李世明,等. 工业废渣制备多孔陶瓷的研究进展[J]. 耐火材料, 2018, 52(5): 82-86.

[5] MALIK N, BULASARA V K, BASU S. Preparation of novel porous ceramic microfiltration membranes from fly ash, kaolin and dolomite mixtures[J]. Ceramics International, 2020, 46(5): 6889-6898.

[6] ZHANG C, WANG X, ZHU H, et al. Preparation and properties of foam ceramic from nickel slag and waste glass powder[J]. Ceramics International, 2020, 46(15): 23623-23628.

[7] 王涛, 铁生年, 汪长安. 微硅粉原位合成莫来石制备高强度多孔陶瓷材料[J]. 硅酸盐通报, 2013, 32(11): 2244-2248.

[8] LIANG B , ZHANG M , LI H , et al. Preparation of ceramic foams from ceramic tile polishing waste and fly ash without added foaming agent[J]. Ceramics International, 2021, 47(16): 23338-23349.

[9] 景建发, 郭宇峰, 郑富强,等. 含钛高炉渣综合利用的研究进展[J]. 金属矿山, 2018(4): 185-191.

[10]LI X, LI J, LU Z, et al. Preparation and properties of reactive powder concrete by using titanium slag aggregates[J]. Construction and Building Materials, 2020, 234: 117342.

[11]HE S, SUN H, TAN D, et al. Recovery of titanium compounds from Ti-enriched product of alkali melting Ti-bearing blast furnace slag by dilute sulfuric acid leaching[J]. Procedia Environmental Sciences, 2016, 31: 977-984.

[12]FAN G, WANG M, DANG J, et al. A novel recycling approach for efficient extraction of titanium from hightitaniumbearing blast furnace slag[J]. Waste Management, 2021, 120: 626-634.

[13]ZHANG Y, QI T, ZHANG Y. A novel preparation of titanium dioxide from titanium slag[J]. Hydrometallurgy, 2009, 96(1/2): 52-56.

[14]XI C P, ZHOU J M, ZHENG F, et al. Conversion of extracted titanium tailing and waste glass to valueadded porous glass ceramic with improved performances[J]. Journal of Environmental Management, 2020, 261: 110197.

[15]SIDDIQUE R, CHAHAL N. Use of silicon and ferrosilicon industry byproducts (silica fume) in cement paste and mortar[J]. Resources Conservation & Recycling, 2011, 55(8): 739-744.

[16]李青翠, 黃以军. 微硅粉低成本制备莫来石基陶瓷材料[J]. 硅酸盐通报, 2019, 38(7):2072-2075,2086.

[17]GUZMAN I Y. Certain principles of formation of porous ceramic structures. Properties and applications (A review)[J]. Glass & Ceramics, 2003, 60(9/10): 280-283.

[18]LIU T, LIU P, GUO X, et al. Preparation, characterization and discussion of glass ceramic foam material: Analysis of glass phase, fractal dimension and selffoaming mechanism[J]. Materials Chemistry and Physics, 2020, 243: 122614.

[19]GE X, ZHOU M, WANG H, et al. Effects of flux components on the properties and pore structure of ceramic foams produced from coal bottom ash[J]. Ceramics International, 2019, 45(9): 12528-12534.

[20]LIU T, LIN C, LIU P, et al. Preparation and characterization of partially vitrified ceramic material[J]. Journal of Non-Crystalline Solids, 2019, 505: 92-101.