发动机气缸盖热机疲劳寿命预测

2023-04-25曾小春苗瑞刚魏涛景国玺张执南郭荣孙帅

曾小春,苗瑞刚,魏涛,景国玺,张执南,郭荣,孙帅

(1.江铃汽车股份有限公司产品研发总院,江西 南昌 330001; 2.河北工业大学机械工程学院,天津 300400;3.天津市新能源汽车动力传动与安全技术重点实验室,天津 300400;4.上海交通大学机械与动力工程学院,上海 200240;5.同济大学汽车学院,上海 201804)

气缸盖是内燃机中结构最复杂、热-机械负荷最高的零件之一,其内表面直接处于高温和高压的工作环境中,承受着交变载荷的作用,工作条件十分恶劣[1]。同时,由于冷却水从气缸盖带走一部分热量,热流量大,气缸盖内部存在较高的温度梯度,因此,气缸盖内部会产生较大的热应变,燃烧产生的高压气体也直接作用在气缸盖上,产生高机械负荷,容易导致气缸盖热机疲劳(TMF)失效。近年来,发动机气缸盖热机疲劳分析一直是研究领域的热点与难点。

随着CAE仿真分析技术在工程上的应用越来越成熟,其经济、高效的优点使得该分析技术已被高校研究学者、企业工程师广泛采用[2-3]。何联格等[4]对气缸盖中两相流沸腾传热热机耦合进行了仿真分析,得到了气缸盖火力面热机耦合应力分布。盖洪武等[5]采用CAE仿真分析方法研究了柴油机鼻梁区的重要结构参数——宽度和厚度对鼻梁区热机耦合疲劳寿命的影响。朱小平等[6]采用有限元分析研究了气缸盖在热固耦合条件下的强度和疲劳寿命。徐玉梁等[7]采用基于Sehitoglu理论的数值模拟方法,结合有限元分析对某小型强化汽油机缸盖的热机疲劳问题进行了研究。Amri Ghasemi[8]采用局部应力应变方法结合CAE仿真分析技术对柴油机铸铝气缸盖热机疲劳寿命进行预测,该方法未考虑尺寸因素和表面情况的影响,结果是趋于冒险的。Carpentiero等[9]采用CFD和有限元分析相耦合的方法进行了热机耦合分析。随着发动机燃烧压力的增大,气缸盖的热载荷和机械载荷相互作用增大,铸铝材料在结构温度高于100 ℃时可能发生蠕变,极易发生低周热机疲劳损伤。然而,大部分研究只采用了传统的有限元分析方法,这迫切需要开发一种全面的有限元分析方法来预测气缸盖热机疲劳寿命。

本研究以某柴油机气缸盖为研究对象,首先基于流-固耦合的方法对水套流场和整机温度场进行分析,并与试验结果进行对标;在此基础上,对缸盖进行热-机械载荷下的耦合应力结构强度分析,获得气缸盖总体应力、位移边界;以此为边界驱动子模型计算,获得了气缸盖在发动机冷热交替热冲击试验工况下的应力应变历程。基于Sehitoglu模型计算得到了气缸盖热机疲劳损伤和寿命。

1 热机疲劳分析总体流程

气缸盖TMF分析非常复杂,需要考虑众多影响因素,如随温度变化的弹性模量、弹塑性材料曲线、高温下气缸盖材料的蠕变和氧化等。

气缸盖TMF分析的总体流程见图1。首先建立整机一维热力学仿真模型,对发动机进行一维热力学模拟分析。将一维分析的结果作为三维缸内燃烧分析的计算边界,通过CFD分析软件进行缸内燃烧分析和水套CFD分析,并将燃烧和冷却水侧传热边界映射到有限元模型上,采用Abaqus有限元分析软件对气缸盖进行温度场分析,通过多轮次的耦合计算使得气缸盖温度分布结果趋于稳定,并与实测结果进行对标。以温度场结果作为计算边界,进一步进行热机耦合应力分析,获得总体边界。依照整机热冲击试验规范,采用子模型方法获得气缸盖怠速-标定转速交变工况下的应力应变行为。最后,基于Sehitoglu模型实现气缸盖热机疲劳损伤计算和寿命预测,基于轻卡评价标准对气缸盖热机疲劳进行评估。

图1 气缸盖TMF分析流程

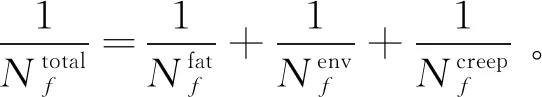

TMF分析的目的是对气缸盖火力面在给定的热冲击测试过程中的寿命进行预测,以评价设计的耐久性。气缸盖的TMF分析基于应变循环标准(E-N),本研究中的TMF寿命预测采用Sehitoglu模型[10-11],该模型基于3种损伤机制,包括疲劳、环境氧化与蠕变。总损伤与机械损伤、氧化损伤和蠕变损伤的关系如式(1)所示,寿命预测关系如式(2)所示。

DTMF=Dfat+Denv+Dcreep,

(1)

(2)

2 缸盖温度场分析

2.1 热边界条件确定

本研究缸盖热分析工作中缸内燃烧侧边界采用缸内燃烧数值模拟方法获得。缸内燃烧分析的湍流模型采用k-ε湍流模型。缸内燃烧CFD的分析模型如图2所示,包括进排气道、进排气门、缸盖、缸套、活塞等。CFD-FEA燃气侧耦合交接面包括缸盖火力面、进排气门、进排气道和气缸套。通过缸内3D燃烧分析获得燃气温度和传热系数,并将温度和传热系数边界映射到缸盖有限元模型上。

图2 缸内燃烧CFD分析模型

标定工况下CFD-FEA耦合单缸燃气侧一个发动机循环周期内的平均温度和传热系数见图3。4个缸采用相同的热边界。可见气缸盖的传热系数要明显高于其他区域,同时在整个循环周期中,气体平均温度也非常高,其峰值温度高于排气道口温度。因此,在发动机各部件中,气缸盖的热载荷最高。

图3 标定工况温度与传热系数的分布

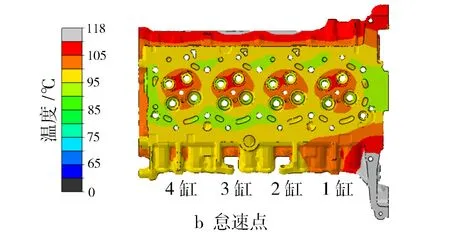

水套的主要作用是吸收气缸盖内燃烧产生的热量,确保气缸盖稳定工作。CFD-FEA分析中的水侧交界面是指气缸盖与缸体的水套表面。类似于三维燃烧CFD分析,三维冷却CFD分析同样计算出标定点与怠速点条件下近壁面处的水温及传热系数分布。经过多轮计算,缸盖水套的近壁面温度与传热系数达到稳定状态。冷却CFD计算出的怠速点、标定点条件下缸内水套温度场及传热系数分布分别见图4和图5。

2.2 温度场计算结果

有限元传热模型(见图6)由气缸盖、缸体、垫片、螺栓、进排气门、气门座、气门导管等组成,整个模型网格数约为400万。缸体与缸盖接触燃烧室的气体温度与传热系数由三维燃烧CFD分析提供,冷却侧边界则由三维冷却流动CFD分析提供。与机油接触的表面温度,在标定工况设置为140 ℃,怠速工况为100 ℃,传热系数为130 W/(m2·K)。

图6 有限元分析模型

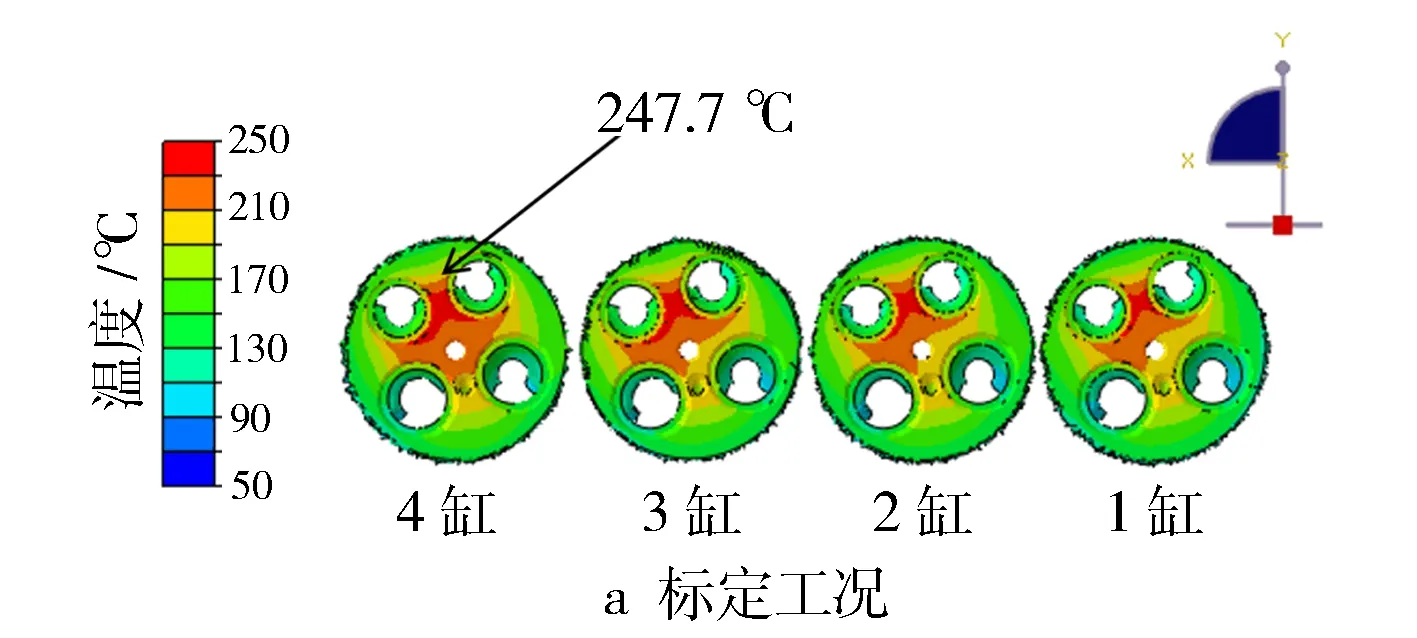

气缸盖在标定点、怠速点条件下的温度分布如图7所示。由图7进而看出,气缸盖火力面区域的温度明显高于其他区域,因为其与燃烧火焰直接接触。排气侧温度高于进气侧温度,这是由进排气温差较大导致。标定点条件下缸盖的最高温度达到了247 ℃,位于4缸两个排气门之间的鼻梁区域,低于铸铝材料温度限值260 ℃;怠速点条件下缸盖的最高温度为110 ℃,最高温度位置与标定点保持一致。

图7 缸盖温度场分布

为验证耦合计算的准确性,采用硬度塞方法对发动机标定工况各缸缸盖的温度进行了试验测试。单缸的测点分布如图8所示,每缸测点分布均相同。标定工况各测点的平均温度对比如图9所示。由图9可见,模拟结果与实测结果吻合较好。整体来看,测试结果略低于模拟值,相对偏差均小于10%,测试值与计算值相近,说明该模型准确可靠,可用于后续的热机耦合应力分析。

图8 测点分布位置

图9 标定点下温度模拟结果与测试结果的对比

3 热机疲劳载荷历程计算

3.1 缸盖热机耦合分析

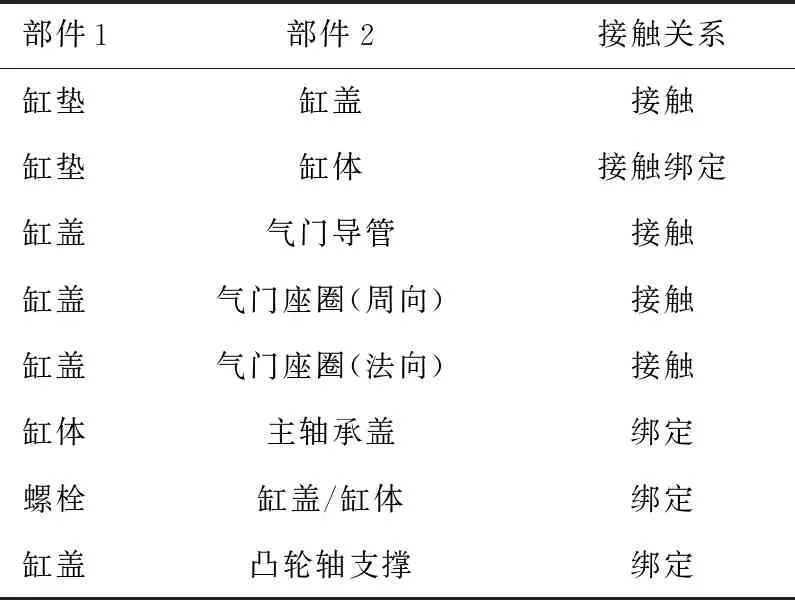

将缸盖、缸体、缸垫、螺栓进行装配,其相互间的连接进行接触和绑定设置,具体接触关系见表1。根据流-固耦合计算得到的缸盖温度场,将热载荷通过映射施加到缸盖有限元模型上作为其温度边界;确定标定工况、怠速工况下气缸盖最高燃烧压力,以均布载荷形式施加在火力面表面。

表1 气缸盖各部件之间接触关系

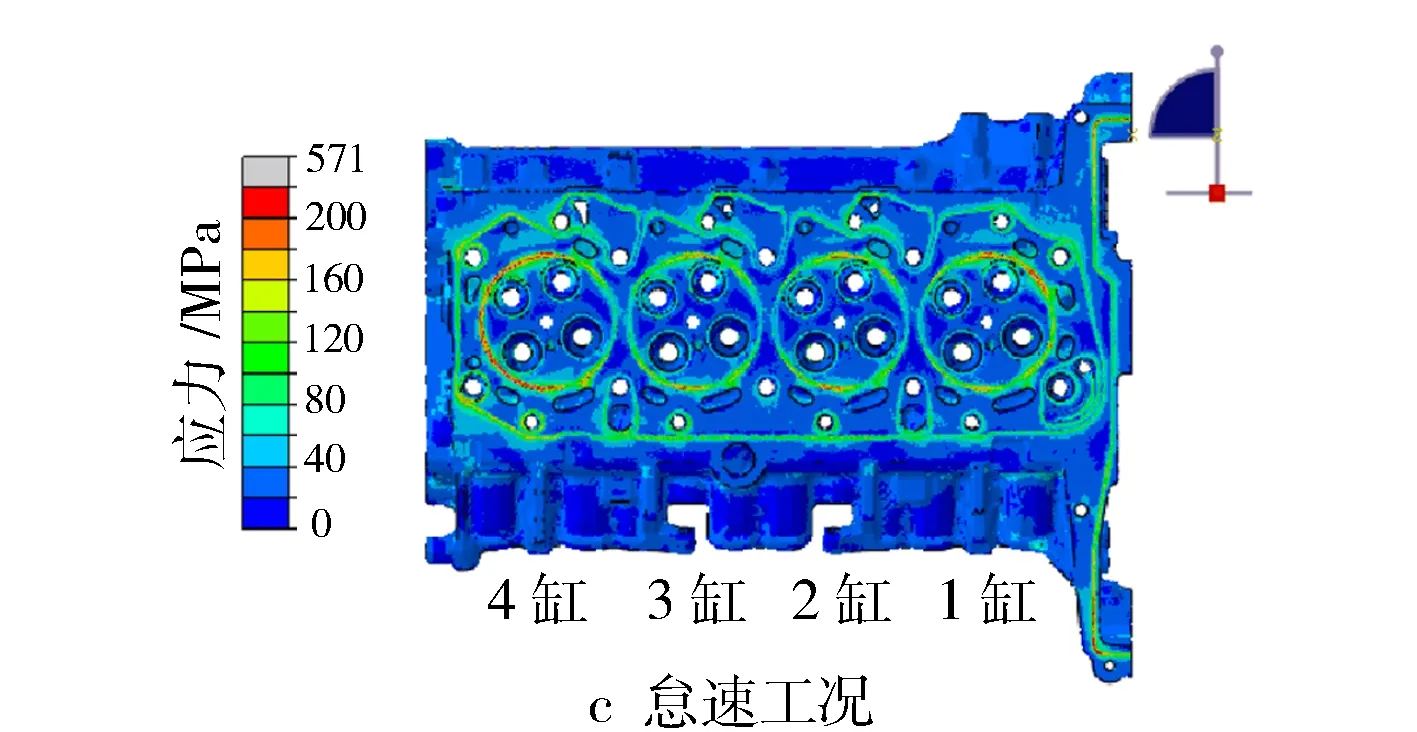

采用顺序耦合的方式,将温度场计算结果作为边界条件导入有限元软件ABAQUS中,对气缸盖进行热机耦合应力分析。为准确分析缸盖热机耦合应力分布,分别在装配工况、怠速工况、标定工况下对缸盖进行应力分析,其应力分布结果见图10。

图10 气缸盖应力分布

3.2 缸盖子模型建立

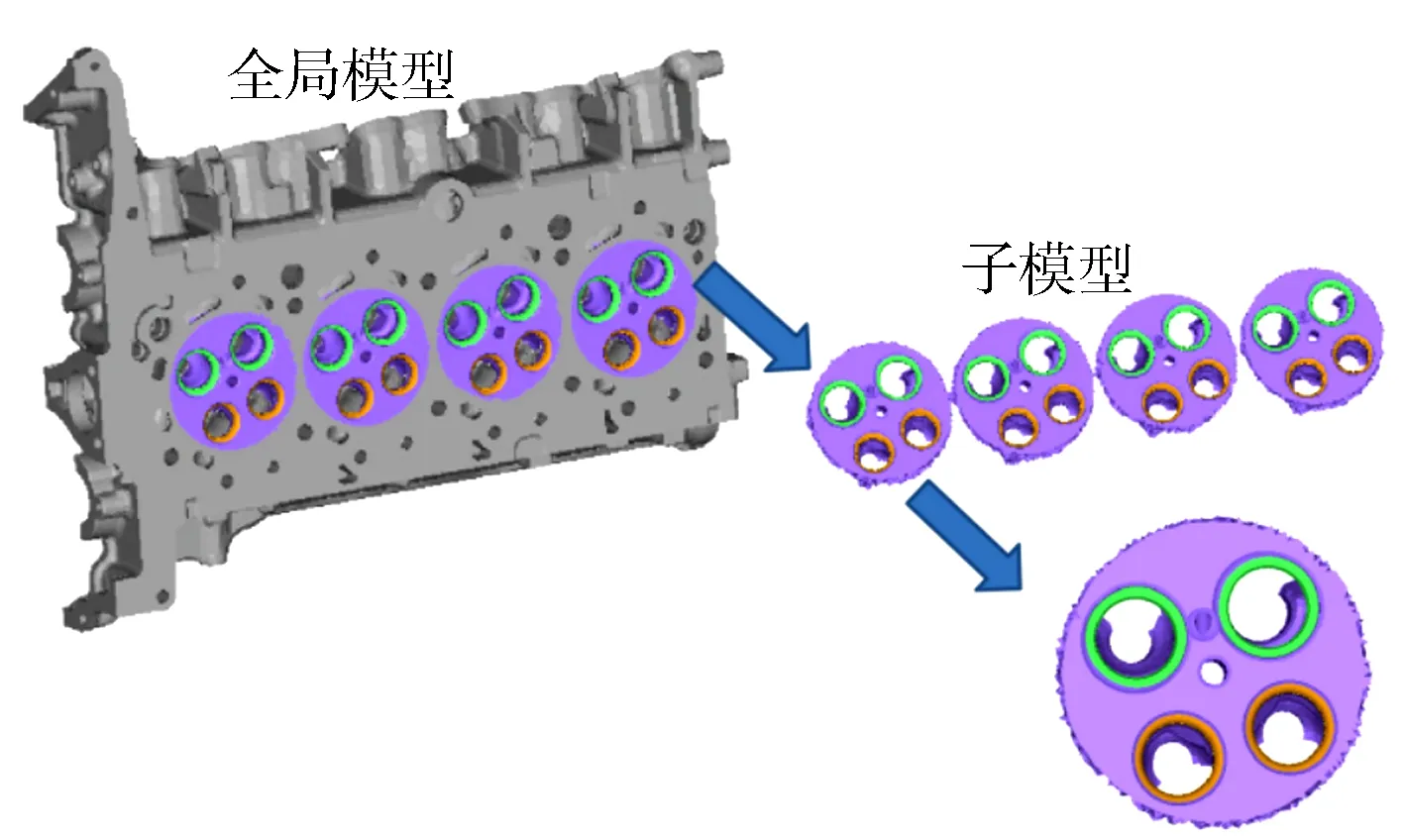

由于缸盖的整机模型非常大,且自由度及接触关系数量较多,如果计算冷热冲击交变载荷工况,所需计算时间将会很长,在工程计算和解决工程问题方面并不适用,所以在以下分析中引进子模型的分析方法。整机模型采用线弹性模型进行计算,将怠速点、标定点的温度和位移边界从整体模型中提取出来,作为边界驱动子模型进行详细计算,计算出子模型的温度场和应力场。

气缸盖子模型见图11,其热边界与位移边界由全模型映射得到。子模型上的瞬态热载荷情况如图12所示,其中P0为装配步长,P5为标定点下的热装配步长,P9为怠速点条件下的冷装配步长。

图11 气缸盖子模型

图12 子模型上的瞬态热负荷条件

通过全模型的静态应力-应变来计算P0,P5,P9载荷条件下子模型的温度和位移,其热载荷与边界条件按如下公式计算:

T(i)=T5-(T5-T9)K(i),

(3)

U(i)=U5-(U5-U9)K(i)。

(4)

式中:T(i)为子模型的温度;U(i)为子模型外表面位移;K(i)为试验测试的温度与位移系数。标定点、怠速点子模型的温度分布结果见图13。其中,怠速点子模型缸盖火力面最高温度为110.4 ℃,位于4缸两个排气门之间的鼻梁区域;标定点子模型缸盖火力面最高温度为247.7 ℃,最高温度位置与怠速点保持一致。标定点、怠速点缸盖子模型火力面温度分布与全局模型基本一致。

缸盖在不同工况下的全局模型与子模型应力结果对比见图14。其中缸盖在装配工况、标定点下的应力分布与全局模型火力面应力分布基本一致。

图14 整体模型与子模型应力对比

从图13和图14的结果中可以看出,子模型的温度场、应力场分布与整体模型火力面分布完全一致,表明该边界可以满足计算要求,可将其温度边界和位移边界作为交变载荷反复作用在子模型上进行计算。

4 热机疲劳损伤和寿命分析

结合低周疲劳耐久试验规范,进行了发动机热机与冷却模拟分析。对子模型进行了瞬态非线性应力应变分析,共计算4个循环以得到一个稳定的热机疲劳循环。热机疲劳损伤计算结果如图15所示。由图可见,氧化损伤在缸盖热机疲劳总损伤中占主导作用,其次是机械损伤,蠕变损伤贡献很小。每个气缸热机疲劳寿命计算结果如图16所示。由图16可知,最低的热机疲劳寿命出现在第3缸火力面排气座圈附近区域,为5 038次。计算得出的热机疲劳寿命最低值高于轻卡评价标准要求5 000次的限值,满足低周疲劳寿命设计要求。

图15 气缸盖热机疲劳损伤

5 结论

提出了基于子模型方法的气缸盖TMF分析方法,过程包括一维热力学分析、三维缸内燃烧CFD分析、三维冷却CFD分析、传热计算、温度场计算、整体模型应力-应变计算、子模型温度场计算、子模型应力-应变计算,并用于气缸盖热机疲劳寿命预测,得到以下结论:

a) 气缸盖火力面区域的温度明显高于其他区域,气缸盖标定点的最高温度处于两个排气门之间的鼻梁区,实测温度与有限元模拟预测温度吻合较好,证明采用该耦合分析方法能够较准确地反映缸盖的实际温度分布情况;

b) 子模型与整体模型在怠速点、标定点的温度场及应力场计算结果保持一致,证明了子模型的有效性;运用子模型方法,可减少网格数量,计算时间远小于整体模型计算时间;子模型由于没有接触计算,对提高计算精度和减少计算时间有显著效果;

c) 基于轻卡试验规范要求,对气缸盖子模型进行热机疲劳损伤及寿命计算,计算结果显示:氧化损伤在缸盖热机疲劳总损伤中占主导作用,其次是机械损伤;第3缸火力面排气座圈附近区域的TMF寿命最低,最低寿命为5 038次,满足5 000次设计要求。