菲律宾蛤仔清洗分级整机设计及参数优化

2023-04-23潘澜澜黄炜雯王泳杰李秀辰张国琛

潘澜澜,黄炜雯,王泳杰,母 刚,李秀辰,张国琛

(1 大连海洋大学机械与动力工程学院,辽宁 大连 116023;2 设施渔业教育部重点实验室(大连海洋大学),辽宁 大连 116023;3 辽宁省海洋渔业装备专业技术创新中心,辽宁 大连 116023)

菲律宾蛤仔(Ruditapesphilippinarum)是中国重要的滩涂贝类养殖品种,2021年中国滩涂贝类养殖总面积为5.85×105hm2,其中菲律宾蛤仔养殖面积为3.84×105hm2,占滩涂贝类养殖总面积的64%[1]。

清洗与分级是贝类捕捞后处理的必要环节,清洗与分级设备的开发是产业效率提升的关键[2]。国内外学者开展了贝类清洗、分级设备研制,分级方式较具有代表性的有栅条式分级机、滚筒式分级机、振动筛式分级机、滚杠式分级机。意大利研制的Italy-001-A型分级机[3]利用传送带将贝壳按大小进行无级分级。日本横崎公司的自动分级机[4]可将各种海鲜类制品根据重量大小的不同分成不同的等级。日本三菱公司研制的双壳贝类分级机[5]利用传感器综合测出贝类的重量、形状和大小,与计算机中设定的数据进行对比筛分贝类。

国内对贝类单作业的清洗、分级设备研制较多。史增录等[6]设计了栅条滚筒式贝类分级机,新疆农业机械研究所研究了6FG-3000型滚杠式贝类分级机[7]。欧阳杰等[8]对蛤类滚筒分级工艺参数进行研究,发现影响最小的是滚筒转速。滚筒式分级设备结构简单,可连续工作,其分级精度受滚筛结构及运行参数影响,而分级设备的准确率是其研制的关键。清洗方法主要有高压清洗、滚刷清洗和超声波清洗等。目前国内已经研制了滚筒清洗[9]、高压喷淋式贝类清洗[10]、牡蛎壳清洗[11]等清洗设备。董佳旭等[12]设计了一种多作用式贝类清洗机,在工作中可将清洗好的扇贝输送出来,提高了清洗效率。胡秋生等[13]设计的喷刷式贝类清洗机,采用了带螺旋板和毛刷的清洗刷辊及蜗轮—蜗杆传动形式,解决了人工清洗劳动强度低的问题。蔡维等[14]设计的基于水射流贝类清洗机械,医用水箱中的压力结合气罐释放出高压气流,使高压水通过喷嘴射出来,可将贝类表面淤泥清洗掉。不同的清洗设备的运行参数、清洗方式对清洗效果影响显著。也有学者对清洗分级一体设备进行研究,采用高压气流将扇贝表层污物吹走清除,此设备毛刷辊的长度、倾角都可调节,提高了分级的适应性[15]。鲍成伟等[16]设计了一种蛤蜊分级除杂装置,利用离心法和密度原理,解决了蛤蜊分级清洗及去除杂质的问题。贝类清洗分级一体机的面临着产品功能单一,自动化程度低,并且分级精度不高和破损率的问题,即装置分级精度无法达到90%以上且破损率约3%[17-18]。因此提高实际贝类清洗分级过程中的分级精度,减少破损率,实现其高效率、高品质的清洗分级十分必要。

本研究针对蛤仔形态特性,设计了一套清洗分级一体机并优化整机结构及运行参数,以提高实际工作中的分级精度,减少破损率,实现对菲律宾蛤仔的高效率、高品质的清洗分级。

1 清洗分级整机工作原理

清洗分级机主要由上料、清洗、送料、分级四部分构成(图1)。蛤仔从喂料池投入进入清洗部分,完成清洗作业后进入分级环节,蛤仔在滚筒筛内沿滚筒壁向前运动,完成菲律宾蛤仔的清洗分级。

图1 菲律宾蛤仔清洗分级一体机结构示意图Fig.1 Structural diagram of Ruditapes philippinarum cleaning and grading machine

2 关键部件及运动学结构分析

2.1 滚筒筛结构设计

2.1.1 滚筒筛分级总体结构

分级部分主要由滚筒筛、从动辊轴、出料口、传动电机、传动链、主动滚轴和机架组成(图2)。

图2 菲律宾蛤仔分级部分结构Fig.2 Hierarchical structure of Ruditapes philippinarum

2.1.2 蛤仔在滚筒筛的受力分析

将菲律宾蛤仔外形近似为一个球体,以蛤仔的质心P为原点,滚筒筛切向为X轴方向,滚筒筛法向为Y轴方向,其蛤仔在滚筒筛的受力如图3所示。

图3 蛤仔滚筒筛内受力图Fig.3 Internal force diagram of Ruditapes philippinarum drum screen

当蛤仔在筛筒内做圆周运动时,在升角为某一值时,蛤仔P沿滚筒壁向下滚动的临界条件是:

FC+mgsinα=F

(1)

经简化后可得:

(2)

式中:μ为蛤仔与滚筒表面的摩擦系数;α为蛤仔的升角;m为物料的质量,kg;g为重力加速度,m/s2;R为滚筒的半径,m;ω为物料运动的角速度,rad/s;F为F推和fB的合力。

式(2)表示蛤仔在筛筒内的升角α大于某一值时,蛤仔可以沿着筛筒壁转动进行向下滚动分级。经计算,升角为2°~6°时,蛤仔在筛筒内沿筒壁均匀向前运动,可见蛤仔在筒内翻动与过筛均有效[19]。

2.1.3 滚筒筛直径及长度确定

滚筒筛直径、长度是滚筒筛的主要核心参数,决定着蛤仔分级的效率和分级精度[20-21]。滚筒筛长度过短,蛤仔不能充分分级;滚筒筛直径过小,分级效率下降。

当滚筒筛转速为n时,蛤仔轴向移动速度为[20]:

v=nx=DKvtanθ

(3)

式中:Kv为速度修正系数

取θ=3°时,Kv=1.35,当θ=5°,Kv=1.85,滚筒直径表示为:

(4)

式中:Qm为进料率,kg/m3;θ为滚筒倾角,(°);Kv为速度修正系数;db为容积密度,kg/m3;F为填充率。

在菲律宾蛤仔的分级过程中,蛤仔分级的有效区域接近1/3圆周[22],取整滚筒筛直径800 mm。为了充分筛分,延长蛤仔在滚筒一级分级的停留时间,第一级筛网长度为1 000 mm,二级筛网长度为860 mm。

2.1.4 筛孔尺寸及排列方式确定

在保证滚筒筛强度、刚度的条件下,采用45°错排时筛面有效面积最大,分级更充分[23]。蛤仔转动时在滚筒内也会进行自转,通过分析蛤仔下落时的两种状态(图4),结合菲律宾蛤仔壳长、壳宽参数,最终滚筒筛的筛孔确定为23 mm、28 mm。为防止蛤仔在滚筒中容易造成堆积,影响分级效率,以滚筒筛中轴为中心,安装一个长13 cm,高3 cm的钢板,轴向布置三排(图5)。

图4 菲律宾蛤仔下落示意图Fig.4 Schematic diagram of Ruditapes philippinarum

图5 滚筒筛内结构示意图Fig.5 Schematic diagram of inner structure of drum screen

2.2 清洗机结构及关键部件设计

2.2.1 清洗总体结构

菲律宾蛤仔清洗装置结构如图6所示。

图6 菲律宾蛤仔清洗装置结构Fig.6 Cleaning device structure of Ruditapes philippinarum

清洗部分主要由传送带、步进电机、摆针轮减速器、机架、毛刷辊、高压喷嘴、水泵、滤水箱、过滤网等零部件组成。为防止蛤仔滑落作用,在送料传送带网带上每隔400 mm,设置高30 mm的钢板;在毛刷辊下方的滤水箱上安装600目、1 000目过滤网,循环泵将过滤后的水从喷嘴喷出循环利用。

2.2.2 高压喷淋机构及毛刷辊选型

喷嘴作为清洗部分的关键执行元件,结合圆柱形喷嘴既能聚集能力又能聚集射击,可以获得最大打击力的优点[24-25]。为减少高压水射流在喷嘴中的压力损失,因此选用圆柱形喷嘴,并配以压力为10 MPa,额定流量96 L/min、泵速332 r/min、功率为18 kW的柱塞泵。高压喷淋机构如图7所示。

图7 高压喷淋机构Fig.7 High pressure spray structure

高压射流清洗公式如下:

(5)

式中:d为喷嘴内径,mm;Q为清洗蛤仔时高压柱塞泵的额定流量,L/min;P为高压柱塞泵的额定压强,MPa;n为喷嘴个数;U为喷嘴结构系数,0.6~0.7。

取Q=90 L/min,U=0.6,n=66,P=3 MPa,将数据代入公式中,d=1.2 mm,取d=1.5 mm。

当入射角为90°时,打击力最大,清洗效果最好,因此喷嘴垂直向下安装[26]。当靶距为喷嘴直径100倍时,射流打击力最大,喷嘴直径为1.5 mm,则靶距为150 mm,喷嘴每排3个,22排,共66个喷嘴。

蛤仔经过上料区进入清洗区域通过毛刷辊的作用力进行清洗,蛤仔在毛刷辊上受到5个力,分别是蛤仔自身重力mg,两毛刷辊的支持力FN1、FN2,以及两个摩擦力f1、f2,将蛤仔近似为一个椭圆,a、b、c分别代表椭圆长轴距离、短轴距离、焦距、l为周长。

合力矩为:

mo2=FN1(a+b+c)2sin(α-θ)-mgαsinθ-f1l+αcos(α+θ)>0

(6)

合力矩mo2是对蛤仔在毛刷辊上所受支持力、摩擦力以及其他所有分力的力矩的代数和,其大于零,蛤仔在毛刷辊的摩擦作用下向前运动,通过毛刷辊进一步清洗蛤仔代谢物,并输送至分级环节,刷洗装置毛刷辊材料采用PA1010[27],设置为26组,直径110 mm,总长度2 600 mm。

菲律宾蛤仔毛刷辊上受力如图8所示。

图8 菲律宾蛤仔毛刷辊上受力示意图Fig.8 Force diagram onRuditapes philippinarum brush roller

3 EDEM离散元仿真及优化试验

3.1 离散元仿真试验设计

为开展清洗分级机整机分级精度优化,开展毛刷辊转速、滚筒筛转速和滚筒筛倾角参数的仿真,忽略蛤仔颗粒与蛤仔颗粒之间的粘附力,选择Hert-Mindlin无滑动接触模型[28],用多球形颗粒填充蛤仔模型,建立菲律宾蛤仔离散元仿真(EDEM) 模型如图9所示。

图9 菲律宾蛤仔清洗分级过程仿真试验模型Fig.9 Test model of cleaning and grading simulation process for Ruditapes philippinarum

确定蛤仔和钢的基本物理和力学性能参数相关仿真参数(表1、表2)[29]。用EDEM后处理Selection模块在所创建平面上方建立Bin Group,统计一定时间内在每级收料斗区域内蛤仔的数量[31]。

表1 材料间的接触参数Tab.1 The contact parameters of materials

分析毛刷辊转速、滚筒筛转速和滚筒筛倾角对分级精度的影响,结合仿真结果,确定菲律宾蛤仔清洗分级装置结构参数的最优组合。

为探讨菲律宾蛤仔的分级效果,以分级精度作为评价指标,计算公式为:

(6)

式中:P为分级精度;n为正确落入目标料斗的总数目;N为试验总的颗粒目数。

分别以毛刷辊转速、滚筒筛转速和滚筒筛倾角为试验因素,以分级精度作为评价指标,进行分级作业的离散元仿真。由于筛筒倾角影响蛤仔在筛面上纵向运动的加速度,滚筒筛倾角过大或过小都会造成分级不充分[32]。

当倾角增大时,加速度也增加,蛤仔通过筛面的时间短,蛤仔不能充分过筛,造成分级不完全。当倾角增大到一定值时,蛤仔在筛面上跳动剧烈,会增加蛤仔破损率。倾角过小,蛤仔向前运动缓慢,产生堆积。结合蛤仔在滚筒内的受力分析,确保蛤仔充分分级,确定滚筒筛倾角范围2°~4°。蛤仔在滚筒筛内做轴向运动,在蛤仔所受重力与离心力相等范围内设定筛筒转速, 因此筛筒调速范围设定10~20 r/min。由于清洗作业时蛤仔停留时间影响清洗效果,与毛刷辊的转速尺寸相关,本机毛刷辊为26组,总长度为2 600 mm,当毛刷辊为2~4 r/min时,保证了蛤仔清洗停留时间,可有效地冲刷掉蛤仔表面的泥沙。依据上述分析,运用Design-Expert软件进行响应面优化试验设计,拟定3种因素的水平范围,分级试验方案如表 3所示。

表3 试验方案及结果Tab.3 Test scheme and results

3.2 试验结果与分析

菲律宾蛤仔分级作业的EDEM仿真结果如图10所示,经过后处理将滚筒中的蛤仔进行颜色标记,并在出料口边缘设置收集箱,通过计算可以准确得出在不同参数条件下蛤仔的分级情况。

响应面模型ANOVA分析如表4所示。

表4 响应面模型ANOVA分析Tab.4 Response surface model ANOVA analysis

运用Design Expert软件进行回归分析,建立各因素关于蛤仔分级精度的影响程度的拟合方程,并进行响应面分析,探究影响因素交互作用对分级精度的影响规律。从表4可知,所建立的回归模型极显著(P<0.000 1),失拟不显著,表明模型能较好地反映各因素对分级精度的影响,并进行较好预估。

Yc=-236.89000+11.06800X1+114.47000X2

+9.37750X3-0.23200X1X2+0.07520X1X3

(7)

方差分析表中显著项交互作用对分级精度影响的响应面分析,结果如图11所示。

图11 交互作用的响应面分析Fig.11 Response surface analysis of interaction

由图11a可见:随着滚筒筛转速的增大,分级精度有上升趋势;但是增大滚筒筛倾角,分级精度反而下降。当滚筒筛转速在16~20 r/min之间时,此时分级精度受滚筒筛转速的影响比较明显。随着滚筒筛转速减小到15 r/min时分级精度达到91%。图11b可见:毛刷辊转速在2 r/min时,蛤仔在毛刷辊上行驶速度缓慢,分级时间长;分级精度随毛刷辊转速增加而增加,随滚筒筛转速增加而下降,二者的交互作用对分级精度有明显影响。毛刷辊转速2~3 r/min时,分级精度上升至最高点,同时滚筒筛转速在15 r/min后也存在下降的趋势。图11c可见,设定的毛刷辊转速范围内,蛤仔分级精度受滚筒筛倾角的影响不明显。

3.3 参数优化分析

参数优化结果如图12所示。

图12 参数优化结果图Fig.12 Parameter optimization result diagram

根据所得的回归方程,选择Design-Expert软件的中心组合响应曲面设计进行作业参数优化,以菲律宾蛤仔分级精度为目标函数,寻求目标函数的最小值。在滚筒筛倾角为3°、毛刷辊转速为3 r/min、滚筒筛转速为15 r/min的最优参数条件下,装置的蛤仔分级精度最优仿真值为91%。

4 样机制造及其作业试验

4.1 样机制造

样机生产能力可达150~200 kg/h,样机整机主要由送料带、减速电机、高压清洗机构、水泵、电控箱、滚筒筛等零件组成(图13),选用功率0.75 kW的传送带电机(YE2-80M2-4)和功率2.2 kW的滚筒电机(YE2-100L-4),并配以功率3 kW,流量5.9 m3/h的离心泵(IRG40-200),滚筒筛倾角依靠机架地脚螺丝调节。

图13 菲律宾蛤仔清洗分级样机Fig.13 Cleaning and grading prototype of Ruditapes philippinarum

4.2 作业试验设计

蛤仔清洗分级过程中入料总量为100 kg,设定滚筒筛转速15 r/min,滚筒筛倾角3°,毛刷辊转速3 r/min,水压3 MPa为作业参数,开展设备作业测定。

为验证菲律宾蛤仔分级的仿真分析结果,进行样机性能试验,并重复3次。其中指标评价采用如下方法。

(1)准确率。蛤仔样品,分级后其中准确分级的个体占分级总质量的百分比,未准确分级包括错误分级个体和未完成分级的个体,准确率如式(8):

(8)

式中:A为准确率;W0为蛤仔样品总质量;W1为单次试验后未完成分级的蛤仔数量;W2为单次试验后错分蛤仔数量。

(2)损伤率。表面有裂痕、表面打破,出现缺口的蛤仔质量,占蛤仔总质量的百分比,损伤率如式(9):

(9)

式中:G为蛤仔机械损伤率;Gs为测定中损伤蛤仔质量;Gy为测定样品蛤仔质量。

作业测试现场如图14所示。

图14 性能试验现场Fig.14 Performance test site

(3)洗净率。通过查阅相关文献引入感官评价,目前海产品清洗装备性能试验的国家,没有定量评价蛤类是否清洗干净的判断标准,故采用清洗后观察蛤类表面没有泥沙、黏液等杂质即为清洗干净[33],洗净率如式(10):

(10)

式中:Q为蛤仔洗净率;Qs为清洗干净的蛤仔数量;Qy未被清洗干净的蛤仔数量。

4.3 作业试验结果分析

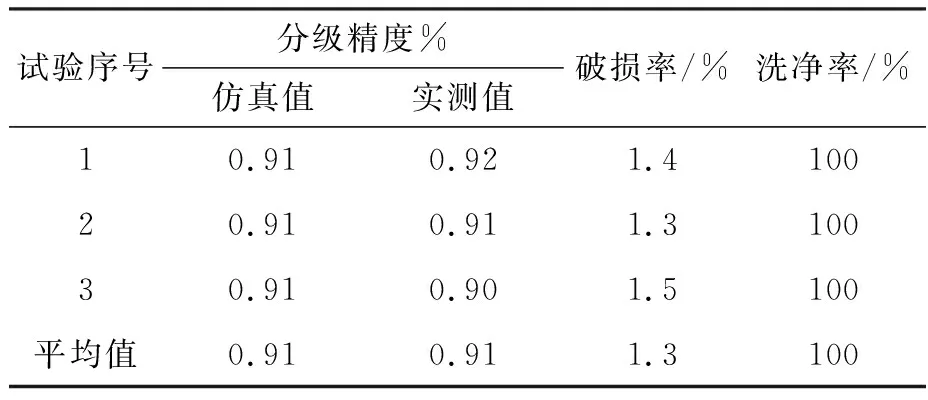

菲律宾蛤仔清洗分级一体机性能试验结果如表5所示,蛤仔分级准确率平均值91%,破损率平均值1.3%。

表5 作业试验结果Tab.5 Results of practical test

清洗前后效果对比如图15所示。

图15 清洗前后效果对比Fig.15 Effect comparison after cleaning operation

由图15可知,蛤仔泥沙均被冲洗干净,表面附着物被清除,洗净率100%。即滚筒筛转速15 r/min、滚筒筛倾角3°、毛刷辊转速3 r/min,分级精度、破损率、洗净率均符合设备作业要求,在此参数下分级精度达到91%,蛤仔破损率在1%~2%之间,其壳体附着泥沙冲洗干净。与已有研制的其他贝类清洗分级一体装置相比[34],本机降低了蛤仔分级清洗过程的破损率,提高了分级准确度,并且入料、清洗、分级功能集成,自动化程度较高。但本机分级结束后缺乏集成称重测量包装要求,今后将进一步优化集成清洗、分级、称重功能,提高其自动化及智能化程度。

5 结论

面向菲律宾蛤仔清洗分级一体设备自动化程度不高,清洗分级准确率低,菲律宾蛤仔易破碎等问题,本研究结合蛤仔形态特性,设计了一套清洗分级一体机,并优化了整机结构及运行参数。采用高压喷淋与毛刷辊结合的清洗方式清洗蛤仔,蛤仔泥沙均被冲洗干净,表面附着物被清除,洗净率100%;滚筒筛分级结构的优化设计,使设备分级精度达91%;清洗分级机作业测定发现蛤仔破损率仅为1%~2%。通过设备EDEM仿真及作业性能试验发现,在滚筒筛转速15 r/min、滚筒筛倾角3°、毛刷辊转速3 r/min作业参数下,蛤仔的洗净率、破损率、分级精度均符合设备设计要求,本机实现了对菲律宾蛤仔的高分级精度、低破损率的清洗分级。