循环水养殖系统氧锥运行参数设计

2023-04-23管崇武宋红桥

杨 菁,管崇武,宋红桥,吴 凡

(中国水产科学研究院渔业机械仪器研究所,农业农村部渔业装备与工程技术重点实验室,上海 200092)

循环水养殖系统以高密度集约化、养殖水环境可控、产品安全可靠等特点成为当前水产养殖先进生产力的发展方向[1-3]。增氧环节作为系统主要组成部分是系统有效运行的重要保障[4-5]。纯氧增氧能大幅提高养殖密度,促进养殖生物生长,降低饲料系数,减少药物用量[6-8],自20世纪70年代起,在国内外集约化养殖中得以研究与实践。Rebecca等[9]应用纯氧增氧技术,罗非鱼养殖密度达到120 kg/m3。高晓田等[10]研究表明纯氧增氧有效改善了水质环境,促进了大菱鲆生长。禹振军等[11]试验证实纯氧增氧使养殖水体溶氧质量浓度从3.5 mg/L提高至6.4 mg/L,增氧效果好。循环水养殖纯氧增氧系统由液氧罐或制氧机、气水混合装置、水泵等组成。纯氧气体、养殖水体通入气水混合装置,气液充分接触,使水体溶氧达到饱和与超饱和[12]。气水混合装置包括锥式溶氧器(氧锥)、U管曝气器、低压溶氧器、射流曝气器等,其中氧锥方式溶氧效率高,纯氧吸收率可达95%以上,出水溶氧质量浓度可达30 mg/L及以上,尤其适合于循环水超高密度养殖的增氧需求[13-14 ]。氧锥工作压力通常为100 kPa左右[15]。氧锥运行需产生一定气耗及能耗,因此科学确立氧锥运行参数,对提高纯氧增氧系统技术性能,降低其运行成本,促进其进一步推广具有重要意义。迄今鲜见循环水养殖高效氧锥运行参数设计相关报道。

本研究对通入氧锥纯氧气体流量、养殖水体流量进行科学设计,确立其高效运行参数,分析其运行成本,并讨论设计关键问题,为推进纯氧增氧在高密度循环水养殖中广泛应用提供技术支持。

1 材料与方法

1.1 试验系统基本情况

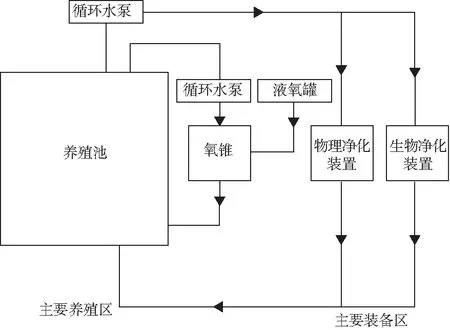

试验系统位于中国水产科学研究院渔业机械仪器研究所如东基地温室内,由养殖池、纯氧增氧系统、物理及生物净化系统等组成。纯氧增氧系统包括氧锥、循环水泵、液氧罐等。养殖对象为凡纳滨对虾(Litopenaeusvannamei),养殖水体300 m3,养殖密度6 kg/m3,日投饲率2.5%,补水量0.375 m3/h。养殖污水分别流入纯氧增氧系统、物理及生物净化系统,经历增氧、去除悬浮物及生物过滤后回至养殖池,实现水体循环利用。

试验系统工艺流程如图1所示。

图1 系统工艺流程图Fig.1 Process flow chart of system

1.2 氧锥结构及工作原理

氧锥为一种利用纯氧通过气液传质方式强制增加水中溶氧的压力式装备[16],由密封容器、底座、微孔曝气器、连接管、阀门等组成,见图2。密封容器为一呈现上小下大的锥形容器,置于底座上。容器顶部设有进水口,下部设出水口,其一侧置有取样口,进出水口均采用法兰与相应管道连接。容器底部设排污口,连通排污管道及排污阀门。容器上部还设有进气口,引入气管,其一端连接内置于容器上方微孔曝气器,另一端设置有单向气阀。

图2 氧锥结构图Fig.2 Chart of oxygen cone

水泵提供的压力水自顶部进水口流入,通入气管的纯氧气体经进气口经微孔曝气器后被分散成无数细小气泡,气液在密封容器内充分混合后向下流动。随着密封容器锥体直径增加,水流速度逐步下降,气液接触时间逐渐增加,当渐次下降的水流速度等于气泡上浮速度时,气泡悬浮于水体中,最大限度提高了气液接触时间,从而有效促进了气泡在水中溶解,达到强制增氧目的。另外,随着水体深度增加压强不断加大,气液中的氧气传质速率相应增加,进一步提高了增氧效率[17]。增氧后水体通过出水口流出。

1.3 氧锥运行参数设计

1.3.1 循环水养殖系统需氧量

1)总氨氮产生量PTAN

根据系统养殖生物量、日投饲率、饲料粗蛋白含量等,有公式(1)[18]:

PTAN=M×1 000×rfeed×Cp×aTAN/24

(1)

式中:PTAN为总氨氮产生量,g/h;rfeed为日投饲率,2.5%;Cp为饲料粗蛋白含量,40%;aTAN为投喂单位质量饲料蛋白所产生的氨氮质量,取0.10[18];M为系统养殖生物量,kg。

M=V×D

(2)

式中:V为养殖水体,m3;D为养殖密度,kg/m3。

将V等值代入公式(2),可得M=300×6=1 800 kg。

将M等值代入公式(1),可得PTAN=1 800×1 000×0.025×0.4×0.10/24=75.0 g/h。

2)硝化反应耗氧量RNOD

根据氨氮物质平衡相关原理及基础生化反应方程式,有公式(3)[19]:

RNOD=(PTAN-Qa×CTAN)×4.57

(3)

式中:RNOD为硝化反应耗氧量,g/h;Qa为系统补水量,取0.375 m3/h;CTAN为系统氨氮质量浓度,mg/L,根据中国渔业水质标准[20]中非离子氨阈值,对其在25 ℃水温及pH为7.0的条件下折算取得系统氨氮质量浓度控制在3.5 mg/L以下[21]。

将PTAN等值代入公式(3),可得RNOD=(75.0-0.375×3.5)×4.57=336.8 g/h。

3)溶氧消耗量RDO

根据养殖生物耗氧量、硝化反应耗氧量等,有公式(4)[19]:

RDO=Rresp+RNOD+RBOD

(4)

式中:RDO为溶氧消耗量,g/h;RBOD为生化反应耗氧量,g/h,按1/3RNOD估算;Rresp为养殖生物耗氧量,g/h。

Rresp=Rshrimp×M

(5)

式中:Rshrimp为虾单位呼吸速率,mg/(g·h),取值0.34 mg/(g·h)[22]。

将Rshrimp等值代入公式(5),可得Rresp=0.34×1 800=612.0 g/h。

将Rresp等值代入公式(4),可得RDO=612.0+336.8+336.8/3=1 061.1 g/h。

4)系统需氧量PDO

根据溶氧物质平衡相关原理,有公式(6)[19]:

PDO=Qa×CDOout+RDO-Qa×CDOin

(6)

式中:PDO为系统需氧量,g/h;CDOout为系统出水溶氧质量浓度,mg/L,设定为7.0 mg/L;CDOin为系统补水溶氧质量浓度,mg/L,取为7.0 mg/L。

将RDO等值代入公式(6),可得PDO=0.375×7.0+1 061.1-0.375×7.0=1 061.1 g/h。

1.3.2 氧锥最佳气液体积比

根据氧锥最高溶氧效率等,有公式(7)[24]:

θ=ΔCDO×10-3/(1.43×EDOmax)

(7)

式中:θ为氧锥最佳气液体积比;ΔCDO为氧锥进、出水溶氧质量浓度差值,mg/L;1.43为纯氧气体容重,g/L;EDOmax为氧锥最高溶氧效率,%。陈有光等[23]研究了氧锥增氧规律,结果表明当水流量为65 m3/h,纯氧气体流量为最适值时,该氧锥进、出水溶氧质量浓度差值达13.65 mg/L,溶氧效率达最高84.56%。

将最高溶氧效率及相应的进、出水溶氧质量浓度差值代入公式(7),可得θ=13.65×10-3/(1.43×84.56%)=0.011。

1.3.3 氧锥运行参数

设定上述氧锥作为循环水养虾系统纯氧增氧气水混合装置。

1)通入氧锥纯氧气体流量Qg

根据系统需氧量、氧锥最高溶氧效率等,有公式(8)[24]:

Qg=PDO/[60(1.43×EDOmax)]

(8)

式中:Qg为通入氧锥纯氧气体流量,L/min。

将PDO、最高溶氧效率值代入公式(8),可得Qg=1 061.1/[60(1.43×84.56%)]=14.6 L/min。

2)通入氧锥养殖水体流量Qw

根据最佳气液体积比、纯氧流量,有公式(9):

Qw=Qg/θ

(9)

式中:Qw为通入氧锥养殖水体流量,L/min。

将Qg、θ值代入公式(9),可得Qw=14.6/0.011=1 327.3 L/min。

1.4 试验管理及统计分析

统计运行正常的试验系统对虾养殖密度,使其保持设定值。检测养殖水体水温27.50 ℃,pH 7.42。按设计参数值全程开启纯氧增氧系统、物理及生物净化系统。定时投喂、补水。运行稳定后每天1次定时测定氧锥进、出水溶氧并记录,连续6 d。采用YSI-Proplus多参数水质测定仪测定溶氧、温度、pH。使用Excel 2016软件进行数据处理。平均值数据采用平均值±标准差表达。运用相对偏差法[25]进行溶氧效率参数比较:

Ep=(1-Ptest/Pexp)×100%

(10)

式中:Ep为参数的相对偏差,%;Ptest为参数实测值;Pexp为参数预期值,84.56%。计算水泵功率[26]:

N=Qw×H×ρ×g/(60×1 000×η)

(11)

式中:N为水泵功率,kW;H为水泵扬程,m,根据氧锥工作原理,设为10 m;ρ为介质密度,kg/L,介质为水则密度为1 kg/L;g为重力加速度,9.81 N/kg;η为水泵效率,设为0.75。分析动力效率:

ET=Qw×ΔCDO×10-3×60/(1 000×N)

(12)

式中:ET为动力效率,kg/kW·h。

2 结果

2.1 进、出水溶氧变化及计算结果

氧锥进、出水溶氧变化见表1。进水溶氧变化范围5.33~6.12 mg/L,均值(5.69±0.27) mg/L,养殖水体溶氧水平处于对虾适宜生长范围;出水溶氧变化范围18.28~20.13 mg/L,均值(19.14±0.69 ) mg/L。溶氧增量12.88~14.01 mg/L,均值(13.45±0.47) mg/L,出水溶氧较之进水溶氧大幅提升。

运用公式(7)计算取得氧锥运行实际溶氧效率,其变化见表1,氧锥在设计参数下运行,获得81.88%~89.07%高溶氧效率,均值(85.53±2.97)%。溶氧效率参数相对偏差变化见表1,相对偏差范围-5.33%~+3.17%,实测值与预期值吻合良好。

运用公式(8)计算取得供氧量,其变化见表1,实际供氧量1 026.8~1 116.9 g/h,均值1 072.5±37.3 g/h,完全满足循环水养殖1 061.1 g/h溶氧量需求。

表1 进、出水溶氧变化及计算结果Tab.1 Variations of dissolved oxygen and calculation

2.2 系统运行成本

纯氧增氧系统运行成本包括耗氧成本、耗电成本。根据分别为71.09%、51.77%氧锥溶氧效率及相应气液比[23],获得供氧量为1 061.1 g/h的不同溶氧效率下氧锥运行参数2、3。一并计算运行参数1、2、3其运行成本,见表2。

表2 系统运行成本Tab.2 Running cost of system

氧锥在运行参数1、2、3运行,其运行成本分别为4.2元/h 、5.8元/h 、8.9元/h,后二者运行成本较前者分别上升38.1%、111.9%。氧锥在设计参数下运行,在获得81.88%~89.07%高溶氧效率同时运行成本最低,显著低于运行参数2、3。

3 讨论

3.1 采用高溶氧效率氧锥

动力效率为装备每消耗1 kW·h电能转移至养殖水体的氧质量,是评价氧锥耗能经济性指标。根据公式(8)及动力效率定义,对应一定的系统溶氧需要量,氧锥效率直接决定其纯氧气体耗量,影响其动力效率。在生产实践中,应采用高溶氧效率氧锥,以发挥纯氧气源最大功效,降低气耗,减少能耗,提升动力效率,控制运行成本。根据试验结果计算得该氧锥动力效率为0.37 kg/kW·h。该参数水平与国外经济型氧锥0.40~1.06 kg/kW·h动力效率值比较[27-28],还有待提升。

3.2 确立氧锥最佳气液体积比

氧锥溶氧效率取决于结构参数、运行参数、水环境参数等,包括锥体结构尺寸、气液体积比、工作压力、进水溶氧浓度、水温等[29-30]。氧锥工作压力通常为100 kPa左右[15]。当不考虑进水溶氧浓度、水温等水环境参数影响时,对于一定锥体结构尺寸氧锥,气液体积比参数直接决定其溶氧效率。陈有光等[23]研究表明:该既定锥体结构尺寸氧锥,其在不同气液体积比运行时,溶氧效率范围17.58%~84.56%。故对一定锥体结构尺寸氧锥确立最佳气液体积比参数以获得其最高溶氧效率尤为重要。

3.3 满足氧锥运行条件

根据公式(7),当氧锥在最佳气液体积比参数运行时可获得最高溶氧效率。满足该运行条件并根据系统溶氧需要量,可取得氧锥运行参数。但当系统溶氧需要量大,使通入氧锥养殖水体流量大于氧锥进水量负荷,则因相应配置多台氧锥,以满足系统溶氧量需求。

4 结论

运用物质平衡等相关原理,对通入氧锥纯氧气体流量、养殖水体流量进行科学设计,确立其高效运行参数。采用一定锥体结构尺寸氧锥,当通入其纯氧气体流量为14.6 L/min、养殖水体流量为1 327.3 L/min时,能充分利用氧锥81.88%~89.07%高溶氧效率,提供1 026.8~1 116.9 g/h养殖系统需氧量,完全满足养殖水体300 m3、养殖密度6 kg/m3的凡纳滨对虾循环水养殖溶氧量需求。为提高纯氧增氧系统性能降低其运行成本提供了技术支持。