止回阀中法兰漏水故障诊断及处理

2023-04-23曾韵韬

曾韵韬

摘 要:该文介绍在重水堆核电厂主给水泵出口止回阀预防性解体检修后,出现中法兰处漏水现象,导致主给水泵无法使用退出热备用,影响机组安全。通过对止回阀的密封面、垫片、螺栓预紧力和阀门本体进行逐层排除分析,使用全新的检测方法对缺陷原因进行定位并制定合理的修复方法,最终使修复后的止回阀满足设计的使用要求,确保止回阀的稳定性及电厂安全。

2号主给水泵上级电源为偶母线,退出热备用状态后,若奇母线出现故障失电现象,则3台主给水泵将全部停运,机组需要立即进行停堆操作。因此能否快速、准确进行故障定位和处理尤为重要。1主给水泵出口止回阀的结构和工作原理

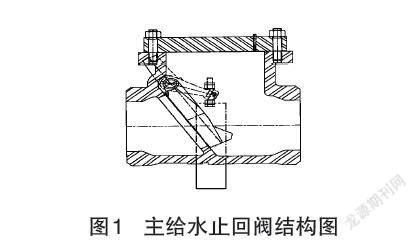

重水堆主给水出口止回阀是为16寸气动旋启式止回阀,其压力等级:CL600,阀体材料:铸造碳钢。如图1所示,当管道流体按指定方向流入(从左往右)时,阀瓣进口压力高于出口压力,阀瓣被推离阀座,阀门处于开启状态。当管道流体反向倒流(从右往左)时,阀瓣通过阀后介质的压力和气动执行机构,快速的关闭,使介质不能倒流。

2故障分析与处理

2.1故障分析方法简要介绍

重水堆主给水泵出口止回阀中法兰密封主要是在螺栓预紧力的作用下,把处于密封面之间的垫片压紧。通过垫片变形,将密封面上由机械加工形成的细微间隙填满,形成密封条件。

针对中法兰漏水的问题进行分析排查,用从简单到复杂的分析方法,可以清晰列出故障原因,事故层次,能有效避免所有故障原因横向列举造成的混杂和耗时长等问题。故此次决定对主给水泵出口止回阀中法兰漏水原因从简单到复杂逐层进行定性分析和排查。

2.2止回阀故障原因分析和处理

2.2.1故障原因

重水堆2号机组2号主给水泵出口止回阀在2014年4月第7次大修中进行过预防性解体检查,各部件无异常。在系统投运时,发现止回阀中法兰处出现漏水现象,分析能造成中法兰处漏水的原因如下:①中法兰垫片异常导致漏水;②中法兰螺栓预紧力不足导致漏水;③中法兰密封面异常导致漏水;④阀门本体铸造缺陷导致漏水。

2.2.2原因分析

(1)中法兰垫片异常导致漏水。

该垫片适用温度为:150℃,压力为:8MPa,垫片规格为:550mm×500mm×3mm与阀门密封面尺寸一致,满足现场使用要求。解体检查中法兰垫片,垫片表面平整,无贯穿性划痕。中法兰垫片与中法兰密封面未出现偏移,排除中法兰垫片因有贯穿性损伤、材质硬度过高、尺寸大小不合适、安装不到位等异常情况导致中法兰处出现漏水现象的可能。

(2)中法兰螺栓预紧力不足导致漏水。

该阀门螺栓为1-5/8英寸,维修规程中所要求的预紧力为1228N·m,查询技术手册,当螺栓为1-5/8英寸时,预紧力为1228.5N·m,满足技术要求。规程中明确使用力矩扳手分6次对称紧固中法兰螺栓至要求预紧力值1228N·m,测量中法兰四周间隙均匀,确认中法兰螺栓受力均匀。回装完成后对止回阀进行充水试验,发现漏水现象未消除,所以排除因中法兰螺栓预紧力不足或受力不均匀导致漏水现象的可能。

(3)中法兰密封面异常导致漏水。

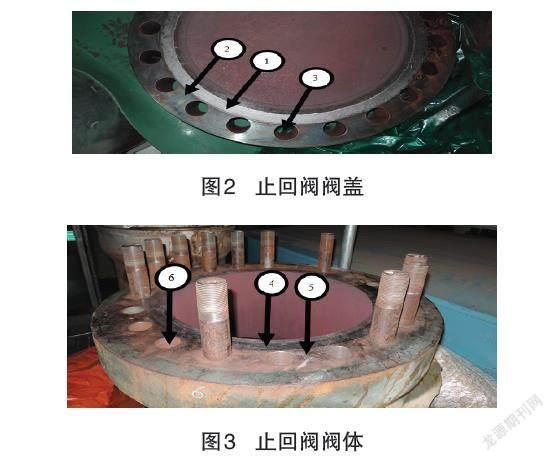

(5)对阀门进行“渗透显像”检测。閥体中法兰处,阀盖密封面①、阀盖表面②、阀盖螺栓孔③、阀体密封面④和阀体表面⑤已确认无可见性缺陷,介质可能是由阀体螺栓盲孔⑥渗出。直接对螺栓盲孔⑥进行检测难度较大,需用其他方法进行检测来验证螺栓孔与内壁存在缺陷位置。

螺栓孔内部与阀体内壁可能存在缺陷的位置不确定性,将所有螺栓孔进行清理,确认螺栓孔内部无异物,对内壁表面进行打磨,将内壁浮锈进行清洗,确认阀门内壁干净清洁。利用PT(渗透)检测所使用的渗透剂在细小裂纹中有较好渗透性的特点,在所有螺栓孔内灌入渗透剂;利用显像剂的毛细作用,在阀体内壁上喷涂一层显像剂,等待10min后,在阀体内壁上的显像剂层有显示渗透剂的痕迹。对显象位置进行打磨清理后,再次喷涂一层显像剂,显像剂层继续有渗透剂的痕迹析出。用该检测方法对缺陷进行定位,确认了止回阀中法兰密封面处漏水的根本原因[4]。

2.3故障处理及结果

2.3.1整体更换阀门

该阀门体积较大,与管道为对焊连接,现场空间限制,切割与焊接的难度较大。且仓库中无该阀门的备件库存,如等待购买备件,时间周期较长,经济损失较大,该方法暂不考虑。

2.3.2对缺陷处进行表面层补焊

如只对缺陷处的表面层进行补焊处理,因在阀体螺栓孔内无法补焊修补,只能在阀体内壁的漏点上进行补焊。但补焊层过薄,在水流的冲刷下可能再次出现渗漏,补焊层过厚,无法保证阀门的流量系数不受影响,该方法作为备选方案。

2.3.3对内壁缺陷处进行内部修复

对内壁缺陷进行跟踪打磨至最小要求壁厚,再补焊至与内壁齐平。该方法能有效的消除阀体内部的松散区,在保证阀门整体的安全可靠性和流量系数的同时,降低补焊层因水流冲刷再次出现渗漏的可能性,在最短时间内将缺陷修复,最终确认使用该方法对阀门进行修复。

虽然修复方案得以确定,但需要对阀门的最小要求壁厚进行计算,确保修复后的内壁满足设计要求,不会降低阀门整体的安全可靠性。实际测量,法兰处内径d=420mm,阀门等级为CL600。根据ASME B16.34中《强制性附录Ⅵ》要求,如表1,在阀门等级为CL600时,阀门直径为50<d≤1300mm范围内,最小壁厚tm=0.06777d+2.54,得出最小壁厚tm=31.0034mm,圆整到一位小数后tm=31.0mm。

在打磨之前,对螺栓孔处做好防异物措施,防止在后期打磨过程中,杂质进入到渗透剂中。

在阀门内壁喷涂显像剂,确认漏点后进行打磨。由于阀体内壁上的漏点并不是单一的一个,避免出现遗漏现象,在打磨深度为1mm左右时,清理阀门内壁打磨表面并重新喷涂显像剂,对漏点进行追踪处理,确保所有漏点均在打磨范围内。

当打磨深度达到31mm时,将阀体螺栓孔内的渗透剂清理干净,并用清水灌入螺栓孔,在阀体内壁打磨处喷涂显像剂,直至将裂纹内部的渗透剂完全吸出后,清理阀体螺栓孔,确保裂纹中无渗透剂残留。

对打磨部位进行堆焊,在堆焊过程中,每堆焊一层,需进行一次PT检测,确保堆焊的每一层都验收合格后方可进行下一层的堆焊工作。堆焊要求高于原阀体内壁3mm,待检测合格后,将凸出部分打磨至于内壁齐平并进行清理。最后进行PT检测,确认验收结果合格,准备回装阀门。在回装前将阀门内部清理干净,防止打磨时的金属碎屑残留在阀体内部[5]。在回装中法兰垫片时,确认密封面干净清洁,垫片安装到位无偏移。中法兰螺栓分6次对称紧固至要求预紧力值1228N·m,测量中法兰四周间隙均匀,确认力矩均匀到位。阀门回装后,对止回阀进行充水试验,确认渗漏缺陷消除。修复至今,设备现场运行状态良好,未再次出现中法兰密封处漏水的缺陷。

3故障分析及处理后续运用

造成此次止回阀中法兰漏水的原因为阀体处出现缺陷,导致阀内介质通过缺陷部位渗漏至阀门中法兰处。由于该缺陷产生的位置比较少见,对垫片、螺栓预紧力及密封面的常规检查后无法定位缺陷位置。为便于完善止回阀中法兰漏水故障的排查,列举止回阀中法兰因阀体缺陷导致漏水原因对照表(如表2所示)。