MWCNTs增强硅橡胶耐烧蚀特性研究

2023-04-20白皓碧田小涛胡博文

白皓碧,田小涛,胡博文

(西安现代控制技术研究所,陕西 西安 710065)

0 引言

固体火箭冲压发动机在工作时,高速来流通过进气道收缩段时被压缩,与燃气在补燃室内掺混并反应,最后经尾喷管膨胀并加速喷出,从而产生推力。固体火箭冲压发动机补燃室工作环境严苛,绝热材料直接暴露在高温高速且富氧的来流中,对绝热材料的耐烧蚀性、耐氧化性能以及成碳率要求较高[1]。硅橡胶基绝热材料由于具有较好的耐烧蚀与耐氧化性,常被用于固体火箭冲压发动机补燃室热防护,但成碳率低与碳化层力学性能较差是制约硅橡胶基绝热材料耐烧蚀性能的重要因素[2],需要通过添加补强填料来提升其耐烧蚀能力。

碳纳米管(CNTs)是一种一维碳系纳米材料,它由二维结构的石墨烯卷曲形成,呈细长中空的管状结构,具有极大的长径比,剪切模量非常高[3],且导热性能良好。MWCNTs可视为由CNTs同轴套构而成,具有与CNTs类似的特性,常被用作补强填料来改善复合材料性能。

目前国内外有大量学者在研究MWCNTs对橡胶复合材料性能及烧蚀机理的影响。何燕等[4]研究了MWCNTs对硅橡胶复合材料导热性能的影响,发现复合材料导热率整体上随MWCNTs添加量的增加而增大。林晨等[5]研究了碳纳米管用量对硅橡胶导热和力学性能的影响,其结果表明随着碳纳米管用量增加,硅橡胶拉伸强度、拉断伸长率均提高,导热率最高提升了139.2%。Iqbal等[6]研究发现添加1 wt%的MWCNTs填料可以使硅橡胶基材料热稳定性提升28%,拉伸强度提升100%,随着MWCNTs填料含量提高,硅橡胶基绝热材料烧蚀性能与热稳定性能均提升。Eslami等[7]在酚醛复合材料中添加MWCNTs并研究其耐烧蚀性能的变化,结果表明添加1 wt%的MWCNTs后,酚醛纳米绝热材料的线烧蚀率和质量烧蚀率分别降低约80%和52%,通过扫描电镜观察碳化层微观结构,发现碳化层中的MWCNTs形成了坚固的网状结构,提升了碳化层结构强度,显著改善了材料的烧蚀性能。Saghar等[8]研究了MWCNTs与碳化硅填料掺杂后对炭纤维酚醛基复合材料耐烧蚀性能的影响,研究表明0.1 wt%MWCNTs与5 wt%碳化硅综合作用就可使烧蚀率降低43%。Guo等[9-10]研究了MWCNTs对三元乙丙(EPDM)橡胶绝热材料耐烧蚀性能的影响,通过扫描电镜观测其碳化层微观形貌,发现含有MWCNTs的绝热材料表面炭层致密,内部呈网状结构,提高了炭层抵抗气流侵蚀的能力。Ko等[11]研究了低浓度MWCNTs对环氧树脂耐烧蚀性能的影响,SEM观察结果表明,MWCNTs可以作为核心促进石墨化结构形成,显著提高环氧树脂的耐烧蚀性能,添加质量分数为0.5 wt%的MWCNT的环氧树脂复合材料相较于纯环氧树脂,线烧蚀率降低了30.7%。Li等[12]研究了预包覆热解碳的MWCNTs对三元乙丙材料耐烧蚀性能的增强效果,通过扫描电镜观察烧蚀后碳化层并分析,发现MWCNTs能够改善炭层结构,促进烧蚀过程中热解气体在炭层中的化学气相沉积反应,降低炭层的孔隙率,增强了材料耐颗粒冲蚀的能力。目前还没有针对MWCNTs改善RTV硅橡胶烧蚀特性的研究,将不同份数的MWCNTs添加到RTV硅橡胶中制备试样,并对其烧蚀机理进行研究,为开发具有优异性能的硅橡胶复合材料提供技术支撑。

1 实验部分

1.1 实验试剂与仪器

实验用到的试剂主要有加成型双组份RTV硅橡胶,二氧化硅微粉,黏度为50 mPa·s的羟基硅油,碳化硅,醛基聚磷腈,酚醛树脂TH389,铂系催化剂等。

实验用到的主要仪器如下:磁力搅拌器,机械式电动搅拌器,超声波清洗机,电子天平,电子测厚仪,电热恒温鼓风干燥箱,Quanta 600F型扫描电子显微镜。

1.2 基础配方

用到的主要材料包括乙烯基RTV硅橡胶组分A 50份,乙烯基RTV硅橡胶组分B 50份,气相法白炭黑20份,碳化硅15份,醛基聚磷腈20份,硼酚醛树脂10份及少量铂系催化剂。制备了含不同份数MWCNTs的硅橡胶试样,具体组分及编号如表1所示。

表1 不同MWCNTs份数试样编号Table 1 Numbering of samples containing different amounts of MWCNTs

1.3 试样制备

在100 g乙烯基RTV硅橡胶组分A中添加40 g气相法白炭黑、30 g碳化硅、40 g醛基聚磷腈和20 g硼酚醛树脂,通过机械搅拌制成粘性呈灰色的预混胶A;在100 g乙烯基RTV硅橡胶组分B中添加少量铂系催化剂,通过机械搅拌制成粘性透明预混胶B。制备试样时先将MWCNTs加入到预混胶B中,使用机械搅拌器搅拌1 h,使其与胶液混合均匀,再加入预混胶A并搅拌30 min,放入真空干燥箱内排出多余气泡;最后将混合胶倒入模具,在室温下硫化一周,制成烧蚀性能测试试样。

1.4 实验分析

线烧蚀率测试:按照GJB323A—1996标准进行测试,烧蚀时间20 s,测量各试样试验前后的厚度差。

SEM测试:将烧蚀后材料碳化层表面与截面进行喷金处理,用电子扫描显微镜观察表面微观形貌。

2 结果与讨论

2.1 MWCNTs增强配方宏观形貌分析

添加不同份数MWCNTs的增强配方硅橡胶绝热材料宏观形貌如图所示。基础配方硅橡胶呈浅灰色,MWCNTs本身呈黑色,随着添加份数增加,硅橡胶试样颜色也不断加深。

图1 添加不同份数MWCNTs的硅橡胶绝热材料Fig.1 Silicone rubber insulation materials with different amounts of MWCNTs

如图2所示,烧蚀后的硅橡胶共形成4层结构,最外层为碳化层表面的白色物质,分析认为是材料中的硅元素在烧蚀过程中生成的二氧化硅吸热熔化析出后在碳化层外表面上冷凝形成的一层薄壳;下面为烧蚀形成的碳化层,主要由硅橡胶基体组织热解挥发后形成的多孔碳化骨架构成;碳化层下为热解层,此处硅橡胶基体达到热解温度而发生热解反应,最下层则是尚未反应的硅橡胶基体。

图2 烧蚀后硅橡胶剖面图Fig.2 Section of silicone rubber after ablation

各层结构的烧蚀反应过程与绝热机理可概括为:最外层的二氧化硅吸热熔化,在热解气体的驱动下向碳化层表面迁移、富集,吸附在表面碳化层孔隙中[13],形成高粘性的液态层,覆盖在碳化层表面,隔绝了高温富氧来流[14],减少了因氧化反应导致的碳化层消蚀,同时热解气体不断溢出,注入到边界层内,降低了外界高温气体的对流换热率。碳化层主要结构为热解反应后的固态残余物,内部存在大量热解产物挥发后残留的孔隙,碳化层是绝热材料烧蚀发生的主体结构,也是热解气体继续反应的场所,直接影响绝热材料的耐烧蚀性能。热解层通过硅橡胶基体的热解反应吸热,产生的热解气体流经碳化层时通过自身热容带走部分热量。基体材料层未达到反应温度,主要通过自身热容吸热[15]。

图3所示为烧蚀后试样形貌,受氧乙炔焰中心的冲蚀影响,所有配方样品碳化层均有明显的烧蚀凹坑出现,四周则受热解气体影响而膨胀。

图3 烧蚀后硅橡胶试样宏观形貌Fig.3 Macroscopic morphology of silicone rubber after ablation

观察烧蚀后试样的上表面可以看出,A0与A3试样的表面碳化层有明显的裂痕与破碎,主要是受氧乙炔焰机械冲刷导致,随着MWCNTs添加份数的增加,试样烧蚀表层的裂痕减少,说明碳纳米管对碳化层结构的力学性能有一定增强效果。观察试样侧表面可以看出,随着MWCNTs添加份数的增多,试样的碳化层厚度有所增加,因为MWCNTs增强了硅橡胶基体的导热性,一方面促进硅橡胶基体热解,使其更快的转变为碳化层,另一方面产生了更多热解气体,促进了热解气体在碳化层内的沉积。而当MWCNTs的添加量增加到两份时,导热率提升过高导致热解速率过快,碳化层膨胀过度,结构松散,与硅橡胶基体连接不够紧密,甚至发生脱落现象,导致硅橡胶耐烧蚀性能下降。

2.2 MWCNTs增强配方碳化层SEM分析

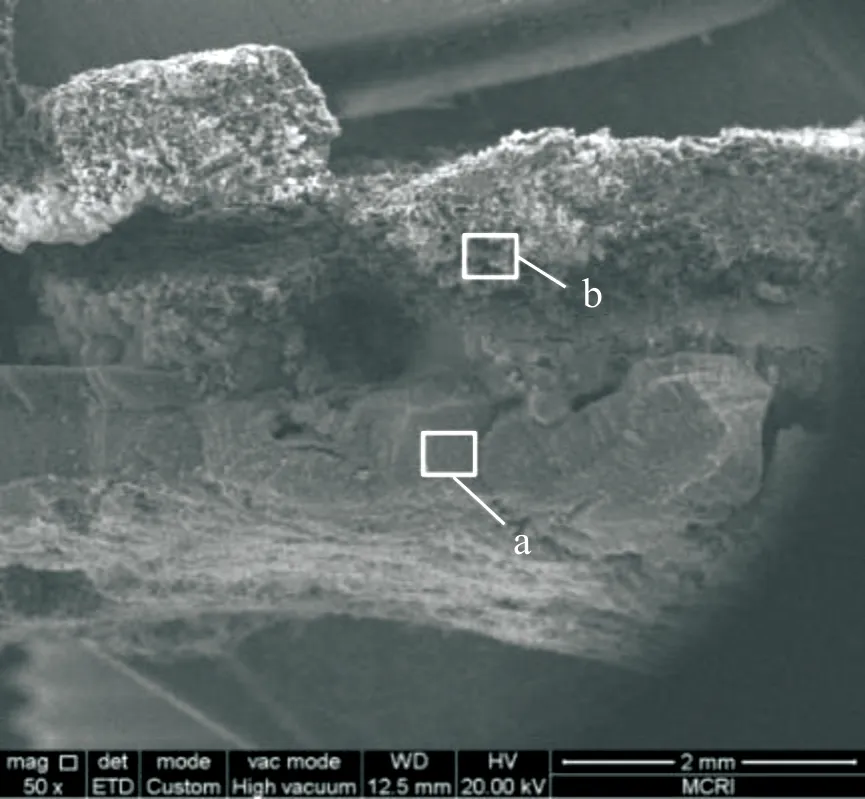

图4为A3试样碳化层的侧切截面SEM图,下方碳化层贴近烧蚀表层,上方碳化层贴近热解层,贴近烧蚀表层的碳化层结构更为致密,而贴近热解层的部分孔隙率较大。这是因为在靠近烧蚀表层的部位碳化层温度接近热解气体沉积温度线,热解气体在流经此处时发生沉积,形成致密结构[16],该结构对减缓碳化层烧蚀有很大作用。

图4 A3试样碳化层截面SEM图Fig.4 SEM image of the charred layer cross section of specimen A3

图5(a)、图5(b)所示为A3试样的烧蚀表层与碳化层背面的SEM图,可以看到碳化层中的MWCNTs表面有热解产物沉积,且烧蚀表层的沉积要明显多于碳化层背面。MWCNTs的表面效应为热解产物沉积提供了场所,而烧蚀表层附近的温度更接近沉积温度,因此热解产物在碳化层表层大量沉积,且沉积要多于碳化层背面。

图5 A3试样炭化层截面放大图Fig.5 Enlarged view of the charred layer section of specimen A3

如图6所示,A3试样仅添加0.5份MWCNTs,在烧蚀过程中产生的热解气体较少,沉积量较少,观测到的MWCNTs直径也相对较小;A4试样添加了1份MWCNTs,沉积量有所增加,烧蚀表层的MWCNTs直径达到了1.1 μm左右;而当添加2份MWCNTs时,由于热解速率过快,产生热解产物较多,表面沉积也是最多的,观测到的MWCNTs直径达到2.6 μm。说明随着MWCNTs添加量的增多,碳化层中的热解产物更容易发生沉积,形成的致密层更厚,减缓了碳化层的烧蚀,对硅橡胶材料的耐烧蚀性能有增强作用。

图6 各试样炭化层不同部位MWCNTs表面沉积状态Fig.6 Surface deposition state of MWCNTs in different parts of the charred layer of each specimen

2.3 MWCNTs添加量对硅橡胶烧蚀率的影响

烧蚀型绝热材料主要通过材料基体在高温下发生的一系列吸热物化反应,以牺牲自身质量为代价来达到热防护目的,因此耐烧蚀能力是衡量绝热材料热防护性能的一项重要指标,通常由烧蚀率来衡量。

表2给出了添加不同MWCNTs份数硅橡胶试样的氧乙炔焰烧蚀数据,每个试样氧乙炔烧蚀时间为20 s,试验分别测试了几种不同配方的硅橡胶试样的线烧蚀率、碳化烧蚀率与碳化层厚度。使用千分测厚仪分别测量每个试样的原始厚度、烧蚀后包含碳化层的厚度以及烧蚀后剥离碳化层的厚度,后两者相减可得碳化层厚度;其中线烧蚀率由烧蚀前后试样的厚度差除以烧蚀时间得出,碳化烧蚀率由烧蚀前厚度减去烧蚀后剥离碳化层的厚度再除以烧蚀时间得出。每种试样取4枚进行试验,试验数据取平均值进行后续分析。

表2 添加不同MWCNTs份数硅橡胶的烧蚀数据Table 2 Ablation data of silicone rubber with different amounts of MWCNTs added

如图7所示,随着MWCNTs添加份数增加,硅橡胶绝热材料的线烧蚀率呈明显下降趋势,在添加一份时最低,为0.132 6 mm/s,相较于未添加时的线烧蚀率0.169 0 mm/s降低了21.5%,当添加量达到两份时线烧蚀率增加。

图7 添加不同MWCNTs份数硅橡胶的线烧蚀率Fig.7 Wire ablation rate of silicone rubber with different amounts of MWCNTs

由图8可见,碳化烧蚀率随MWCNTs添加份数的增加变化趋势与线烧蚀率基本一致,呈明显下降趋势,在添加量为一份时最低,为0.185 9 mm/s,相较于未添加时的0.213 2 mm/s降低了12.8%。当添加量达到两份时碳化烧蚀率上升。

图8 添加不同MWCNTs份数硅橡胶的碳化烧蚀率Fig.8 Charred ablation rate of silicone rubber with different amounts of MWCNTs

图9为不同MWCNTs添加份数下硅橡胶的碳化层厚度,当添加量为一份时碳化层最厚。结合线烧蚀率与碳化烧蚀率的变化趋势可以看出,MWCNTs增强了硅橡胶耐烧蚀能力,添加份数越多,耐烧蚀能力越强。结合碳化层微观形貌分析认为,由于MWCNTs可以促进热解产物在其表面沉积,在碳化层表层中形成致密结构,降低了碳化层的孔隙率,阻止高温气体通过碳化层内的孔隙侵入到基体层,能有效降低碳化层的烧蚀速率;同时MWCNTs本身具有较好的力学性能和较大的长径比,在经过高温烧蚀后,已经碳化的MWCNTs穿插在碳化层中,起到骨架支撑的作用,增强了碳化层结构强度,使其抗冲蚀能力增强。而由于MWCNTs具有较强的导热性能,添加过多时会增强绝热材料的导热性,导致热解速率加快,反而会提高烧蚀率。分析试验数据可知,在MWCNTs添加份数为一份时烧蚀率最低,耐烧蚀能力最优,而添加份数达到两份时烧蚀率反而升高,耐烧蚀能力降低。

图9 添加不同MWCNTs份数硅橡胶的碳化层厚度Fig.9 Thickness of charred layer of silicone rubber with different amounts of MWCNTs added

3 结论

在RTV硅橡胶中添加MWCNTs可以降低其线烧蚀率与碳化烧蚀率,增强RTV硅橡胶绝热材料的耐烧蚀性能,在添加一份MWCNTs时材料的线烧蚀率与碳化烧蚀率达到最小值,分别为0.132 6 mm/s、0.185 9 mm/s,相较于未添加MWCNTs的基础配方分别减小21.5%与12.8%。RTV硅橡胶烧蚀后形成的碳化层在靠近热解层一侧有较大的孔隙率,在靠近烧蚀表层的一侧会因热解产物的沉积形成一层致密结构,减缓碳化层的烧蚀。在烧蚀过程中,热解产物流经碳化层中的孔隙时会沉积并附着在碳化层中的MWCNTs表面,增大MWCNTs的添加量可以促进热解产物沉积,提高致密层的厚度,从而增强硅橡胶的耐烧蚀性能。而当MWCNTs添加量过多时,导热率增加导致热解速率过快,碳化层结构疏松,反而削弱了材料的耐烧蚀性能。