延期点火具与发动机喉径间隙对点火特性的影响研究

2023-04-20井世博李嘉旻

井世博,郑 健,李嘉旻

(南京理工大学机械工程学院,江苏 南京 210094)

0 引言

炮射导弹是近年来发展比较迅速的一种新型制导武器,将火炮与导弹发射相结合,使得火炮既可以发射常规炮弹,又可以发射导弹。由于炮射炮弹的火箭发动机起始工作时刻是在飞行弹道段,推进剂装药的点火必须采用延时传递点火方式,因此对延期点火具的点火性能具有较高的要求。

点火瞬态过程研究一直是固体火箭发动机中的基础课题和难点问题,点火过程的稳定直接影响到整个发动机的工作性能、可靠性和安全性。研究人员对点火过程进行了大量的试验研究和理论探索。屠小昌等[1]介绍了大长径比、长尾喷管小型固体火箭发动机后点火的设计思路和试验情况。李海涛等[2]编制了一套可以精确计算并分析发动机点火内弹道影响因素对性能影响的软件。孟亮飞等[3]计算得到了两节阶梯装药在火箭弹中前后燃烧室的不同部位压力分布及变化情况和点火器喷孔附近的激波传递情况。宋大明等[4]考虑压力和流速对侵蚀效应的影响,对内孔燃烧固体火箭发动机的瞬态内流场进行了研究。刘赘等[5]研究了点火药量对于小型固体火箭发动机内弹道的影响。张明等[6]得到了篓式点火器结构的点火药量计算改进公式。张俊等[7]研究了某型固体火箭发动机工作末期复合过载条件下的三维两相内流场特性,重点分析了发动机不同部位的颗粒沉积浓度变化。周柏航等[8]研究了点火药盒开孔大小对点火燃气内流场的特性影响,保证了火箭发动机点火过程的安全性和稳定性。郑凌轩等[9]模拟了不同环境温度下的固体火箭点火瞬态过程,研究了点火初期的内弹道性能变化。夏定国等[10]研究了点火装置工作持续时间和点火燃气流量对于点火延迟的影响。

文中针对采用简易延期体结构的某型号炮射导弹固体火箭发动机,研究其喷管喉部间隙大小对发动机瞬态点火过程的影响。基于FLUENT软件以及UDF编程对点火器边界、推进剂点火燃烧加质过程进行二次开发,建立推进剂点火燃烧加质模型,以期探讨这种结构具有不同尺寸的固体火箭发动机在点火过程中的特性和影响因素。

1 模型建立

1.1 物理模型

为满足延期点火需求,该发动机采用了一个简易的延期体结构。通过螺钉固定在喷管尾部端面,将“堵盖”打开压强提高到10 MPa左右,进而达到延期点火的目的。针对所研究的发动机装药结构,建立二维轴对称非定常模型,对物理模型进行了简化假设,其模型示意图见图1。具体步骤为:

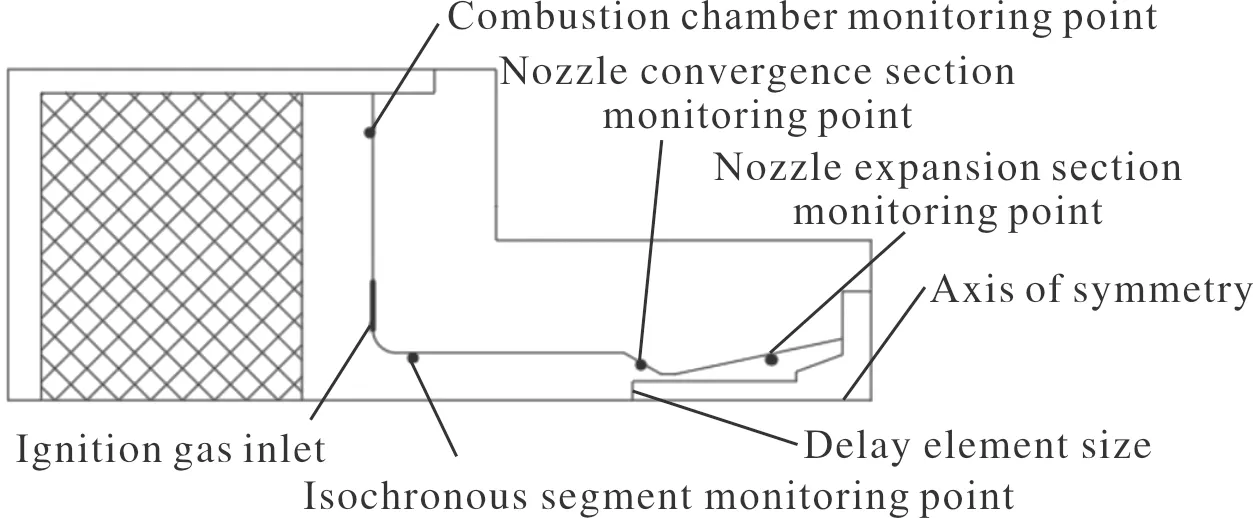

图1 发动机仿真模型Fig.1 Solid rocket engine simulation model

1)对点火器模型的简化。发动机中采用点火药包结构,贴在如图1中的位置。在简化模型中,将其设定为一个质量流率入口,建立单向点火器喷流模型。

2)对固体火箭推进剂燃烧加质的处理。发动机采用的是端燃药柱,推进剂的化学反应主要在药柱燃面的薄层内进行,据此在推进剂表面建立一气相薄层作为加质层。

3)假定点火药和推进剂的燃烧产物具有相同的物性参数。其均是呈理想无粘性气体状态的连续介质,满足理想气体状态方程。

4) 采用一种延期体结构同时作为喷管堵盖。该结构的尾端左侧表面通过螺纹连接紧贴于喷管尾部,延期体逸出前,整个表面作为绝热壁面处理;在达到堵盖打开压强后,通过嵌套网格方法,采用6DOF模型,让延期体结构在腔体内压力作用下自由逸出。通过采用不同延期体尺寸(分别为4 mm,6 mm,8 mm),得到不同的喉径间隙(喉径间隙占比分别为86.7%,70.2%,47.1%),从而分别进行仿真分析。

1.2 数学模型

点火瞬态过程燃气流动方程采用二维轴对称非定常可压缩Navier-Stokes方程[11]:

(1)

式中:Q为守恒变量;E,F为无粘通量;Ev,Fv为粘性通量;H,Hv为无粘和粘性的轴对称源项;S为推进剂燃烧加质源项,具体形式及意义参考文献[11]。

固体火箭发动机中的燃气流动具有较强的湍流特性,文中采用Menter提出的k-ωSST剪切应力输运(shear-stress-transport)模型,该模型集合了k-ε和k-ω两种湍流模型的优点,包含了修正的湍流粘性公式,考虑了湍流剪切应力的效应。同时在近壁区,对于适当的逆压梯度流可以很好地进行预测,在工程上得到广泛的应用,具体方程描述参考文献[12]。

1.3 点火准则

点火准则是点火瞬间火焰传播研究的基础。火焰传播模型中点火延迟的计算,点火延迟随各种参数变化的关系、理论和实验结果的比较等,都受到点火准则的影响。常用的点火准则有临界反应速率、温度时间曲线拐点、表面温度临界升高速率等。但到目前为止,还没有哪一种点火准则是公认和完善的。临界温度点火准则应用较为方便,该准则认为当推进剂表面某点的温度大于临界点火温度时,即认为推进剂点燃。

1.4 推进剂燃烧加质模型

根据试验结果及能量平衡的有关理论,建立推进剂表面温度Ts与气相加质层温度Tg随加热的时间t的关系[13]:

(2)

式中:h为对流换热系数;T0为推进剂初温;ρp为推进剂密度;Cp为推进剂比热;k为推进剂的导热系数。

在高温点火燃气的作用下,装药表面温度迅速上升,当装药表面温度达到临界点火温度(800 K)时,推进剂被点燃,随即产生大量高温燃气注入燃烧室,即在靠近推进剂表面的薄层单元内开始加质。文中采用常见的指数燃速公式来表征推进剂燃速,具体公式为[13]:

(3)

结合FLUENT求解软件本身的源项加质求解特点,采用单位体积单元格的加质源项。在UDF中读取到气相加质层与推进剂固相交界面,遍历面上每个单元格的温度之后,通过换算为推进剂表面对应单元格位置的温度,判断其是否达到预定的着火点温度。在推进剂表面温度未达到着火点之前,燃气质量、动量和能量加质源项均为0;若推进剂表面温度到达着火点,则通过气相加质层相应位置处的单位体积单元格垂直于燃面进行加质,具体表达式为:

(4)

式中:ρp为推进剂密度;um和vm分别为推进剂加质单元速度矢量的两个速度分量;Ab为到达着火点加质的单元格燃面面积;Vc为到达着火点价值的单元格体积;v为推进剂径向加质速度;Cp为燃气定压比热;T0为燃气绝热温度。

2 模型划分

根据前面的简化假设,建立了发动机仿真模型,利用ICEM建立二维轴对称模型并进行网格划分。

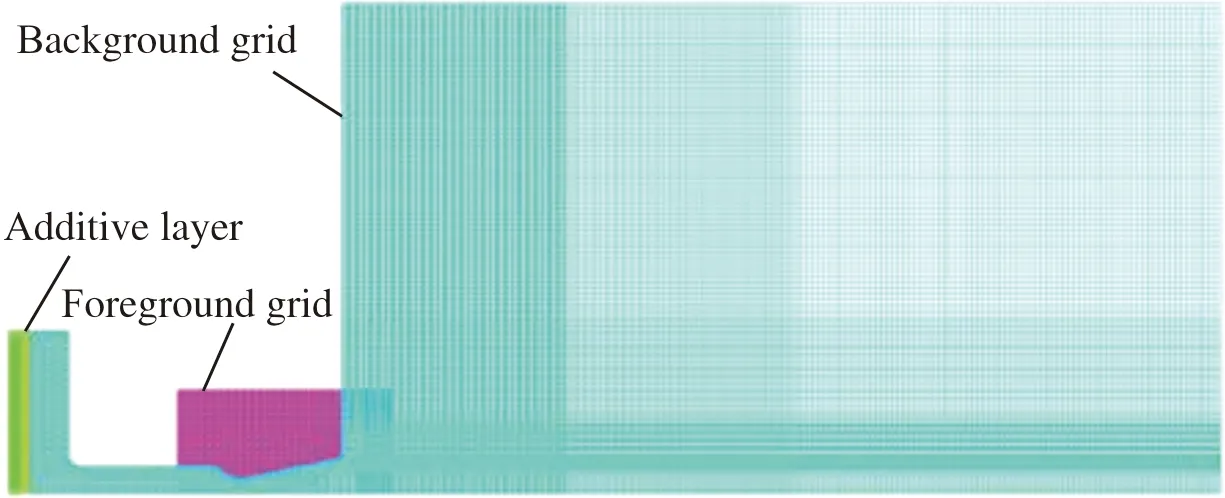

在模型中,为研究延期体结构的逸出过程,采用了如图2所示的嵌套网格结构。令喷管内流场同尾部外流场作为背景网格,延期体结构作为前景网格,保持两套网格尺寸一致。最后,在FLUENT软件中设置重叠面,将其结合在一起。

图2 嵌套网格结构Fig.2 Overset Meshing Structure

3 边界条件以及初始条件

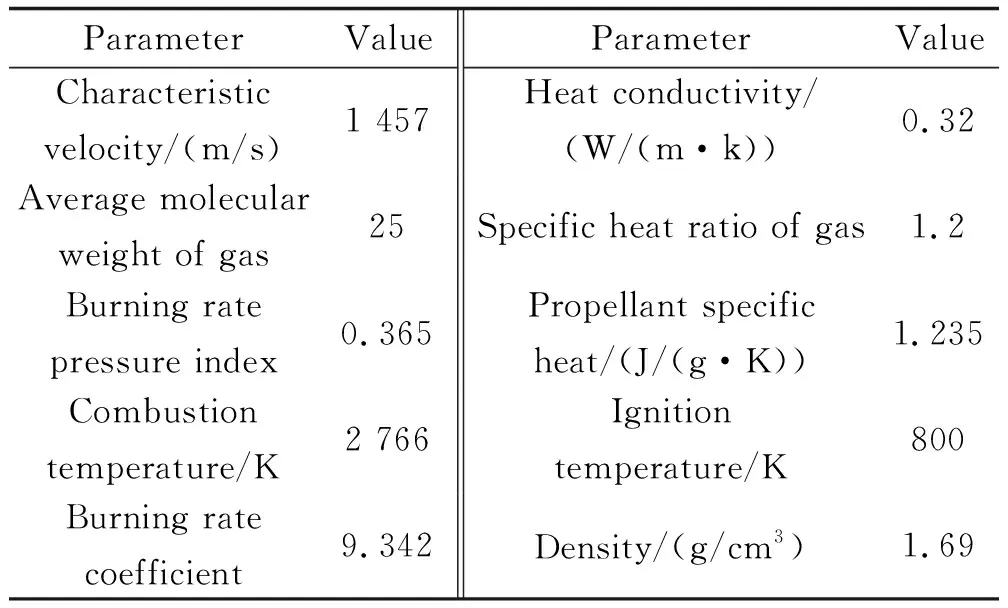

计算所用的推进剂参数如表1所示。

表1 推进剂物性参数Table 1 Propellant physical parameters

3.1 点火器边界

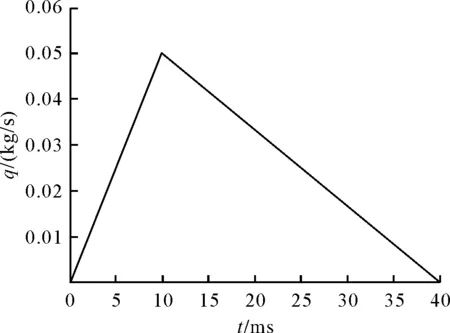

取如图1中所示位置的一小段作为点火燃气入口,并对其采用质量流率边界,依据参考文献[2,14-15]中的点火器流量特性曲线,结合点火药量计算公式以及自由容积法简化点火燃气质量流率随时间变化过程,对模型中点火器质量流量进行UDF编程,并且作为边界条件进行设置。

图3 入口质量流率Fig.3 Inlet mass flow rate

3.2 装药加质源项

模型中采用的是端燃药柱,推进剂的气相反应在其燃面上一薄层进行。将该薄层设为加质源项区燃烧物化反应源,如图2所示,将装药加质模型通过UDF编译写入FLUENT。

壁面包括燃烧室壁面、喷管壁面、延期体壁面,外流场左侧部分均为绝热无滑移边界。即

(5)

3.3 出口

外流场上侧以及右侧作为压力出口边界,常温常压。

3.4 初始条件

参考真实情况,全场初始条件与外界环境一致,即

(6)

4 仿真结果与分析

4.1 4 mm尺寸延期体逸出前内流场特性分析

在延期体逸出之前,喷管尾部外流场始终保持在常温常压情况下,该过程分为两个阶段:一是点火燃气单独作用时期;二是推进剂被点燃,加质燃气与点火燃气混合作用时期。

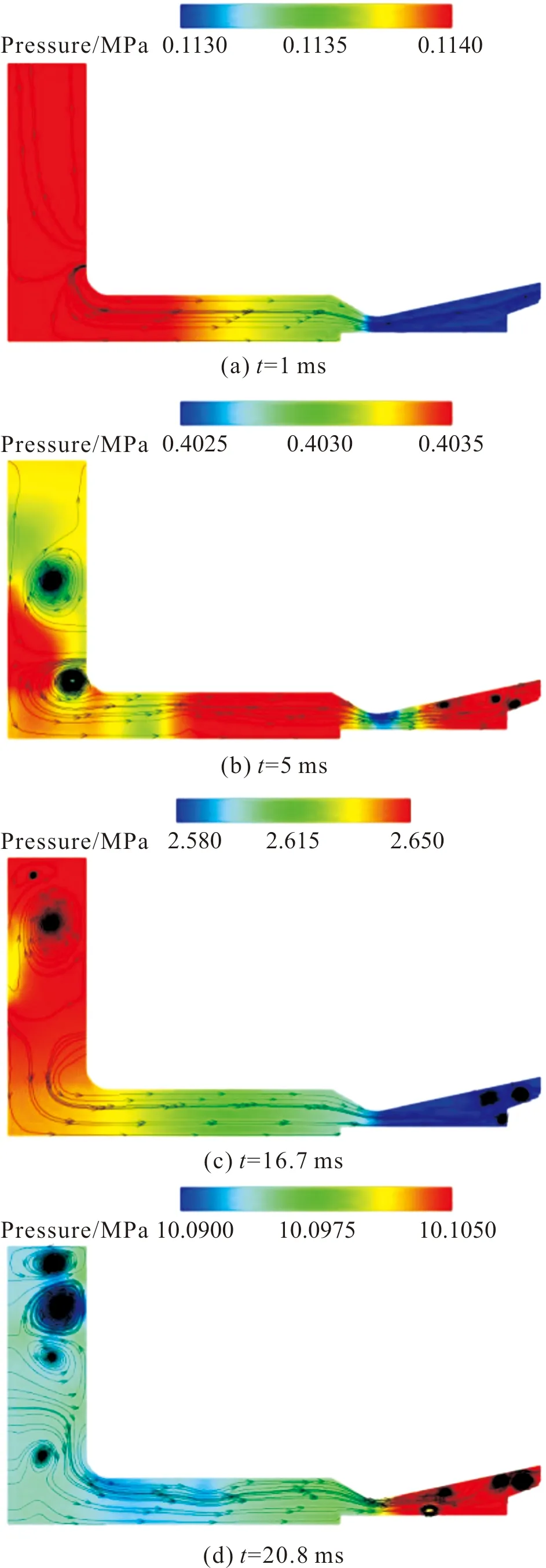

图4为燃烧室尾端以及喷管内在不同时刻流场瞬态特性。

图4 4 mm尺寸下建压过程发动机内不同时刻流场瞬态特性Fig.4 Transient characteristics of the flow field in the engine at different moments in the pressure building process at 4 mm size

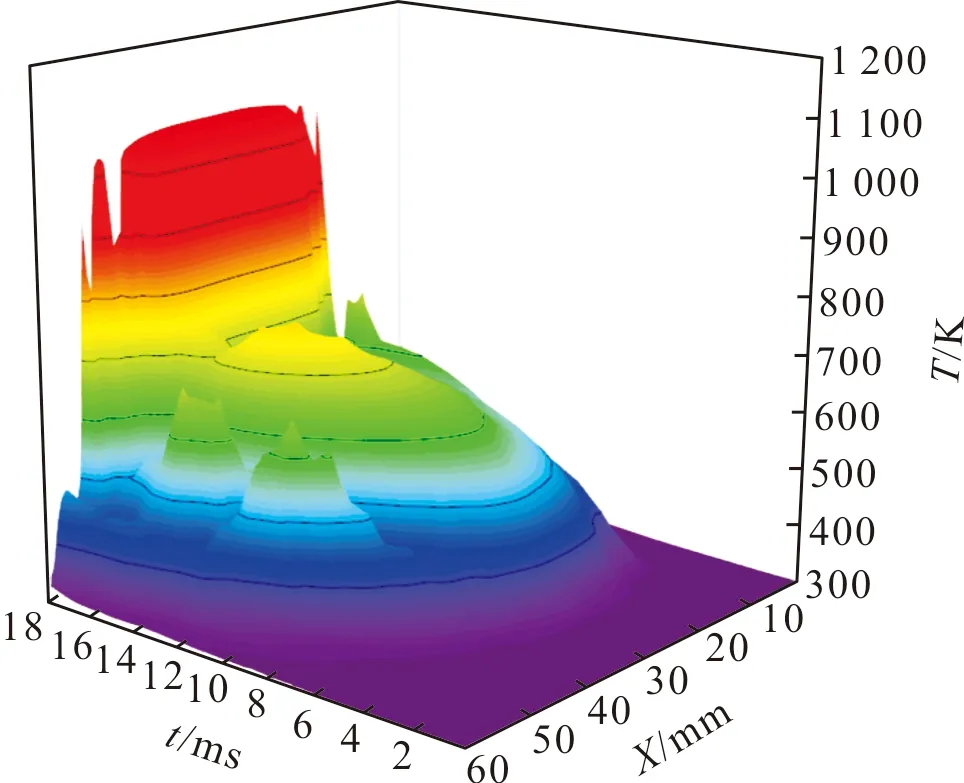

推进剂表面各时刻温度变化如图5所示。

图5 推进剂表面各时刻温度变化Fig.5 Temperature variation of propellant surface at each moment

结合压力云图以及推进剂表面温度变化图分析可知:在发动机刚开始点火的一段时间内,随着点火燃气开始向外喷流,点火燃气迅速向四周扩散并逐渐充满整个发动机内部。3 ms时,点火燃气扩散到推进剂表面,温度开始缓慢上升;5 ms左右,燃气碰撞到燃烧室上侧弹回并与新产生的燃气叠加,在紧挨着燃气入口的上下侧壁面均出现一个涡结构;同时随着点火燃气喷流向后运动,在喷管尾部延期体台阶处形成数个涡结构;之后随着燃气继续从入口流入发动机腔体,点火燃气喷流与装药端面反射回来的激波叠加形成更复杂的波系,点火燃气入口上下侧形成2个涡结构逐渐变大;16.7 ms时,随着推进剂被点燃,加质过程开始,推进剂加质燃气与点火药燃气共同作用使得腔体内压强迅速升高。在整个建压过程中,发动机腔体内压强整体趋于平稳,高压区从腔体前端逐渐转变为喷管尾部,最终保持压强平稳上升状态,直至升至10 MPa左右。

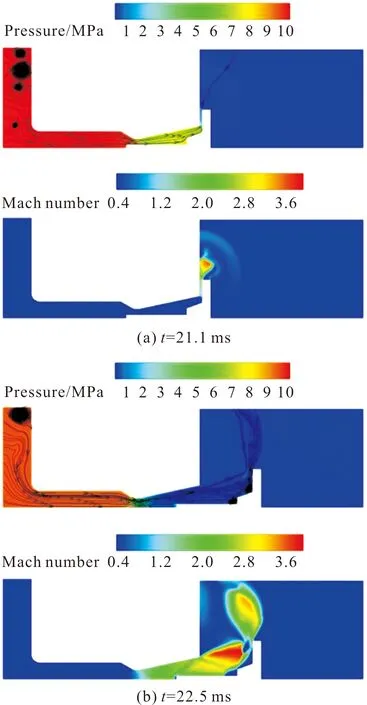

4.2 4 mm尺寸延期体逸出过程内流场特性分析

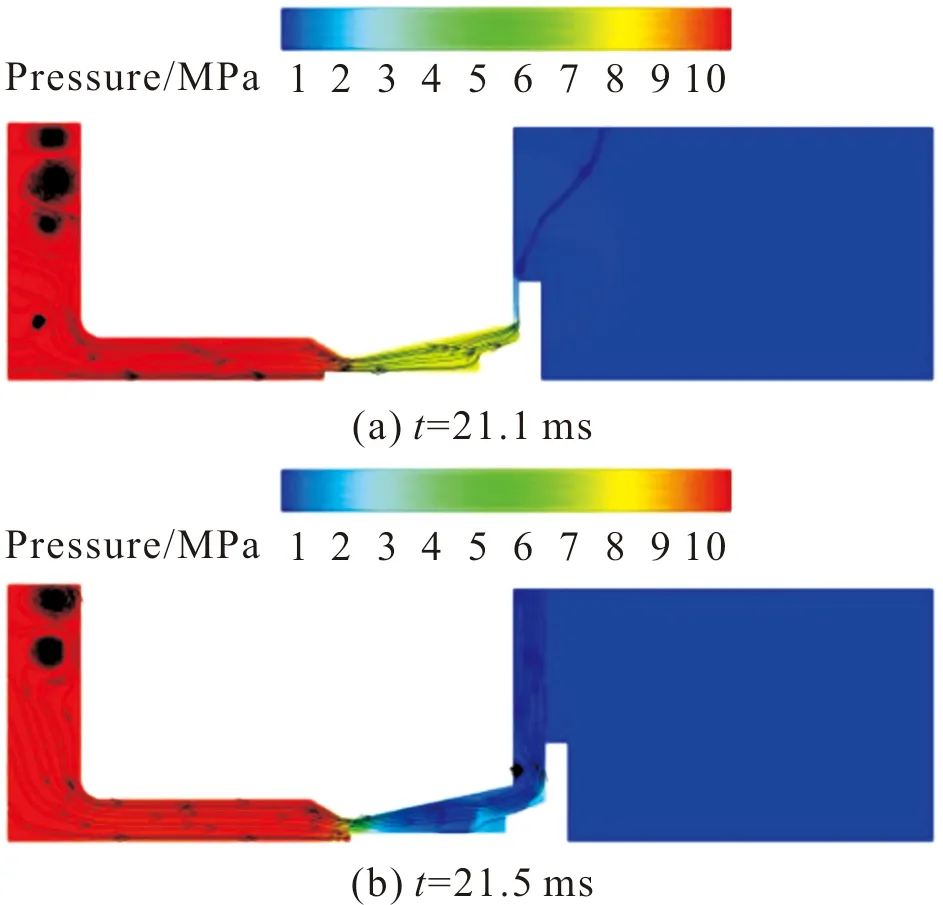

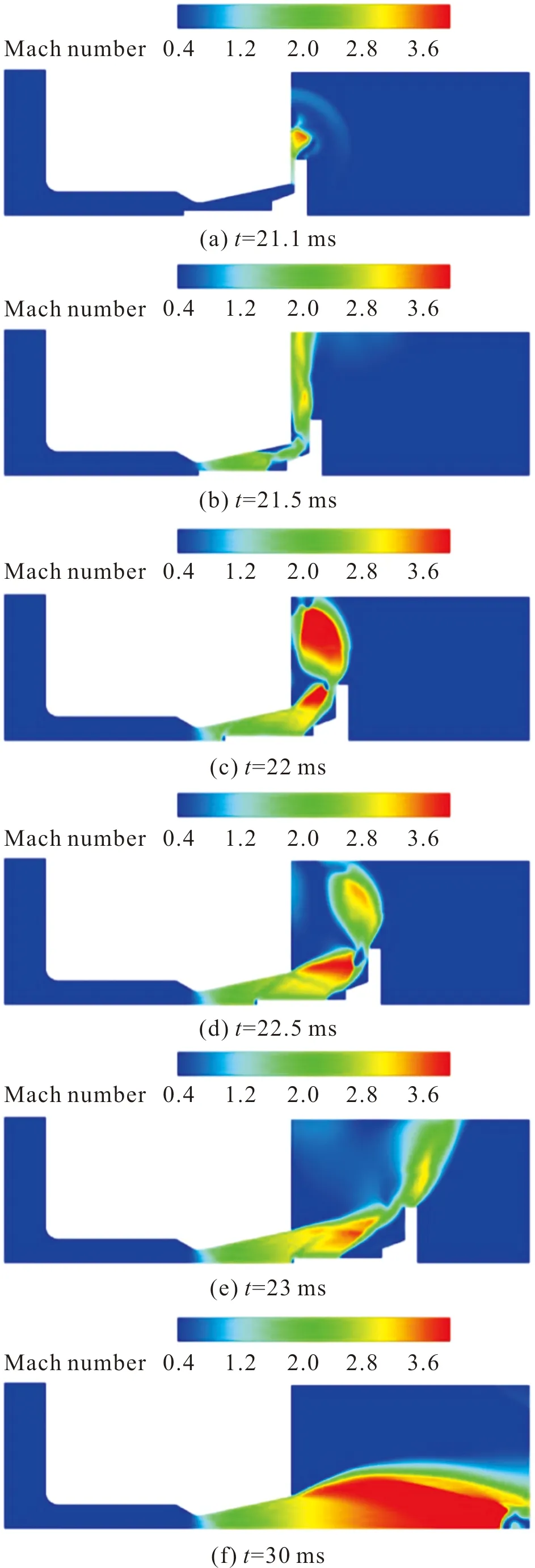

图6为延期体逸出过程中不同时刻内流场瞬态特性,发动机内各时刻马赫数变化如图7所示。

图6 4 mm尺寸下逸出过程中不同时刻内流场瞬态特性Fig.6 Transient characteristics of the internal flow field at different moments in the escape process at 4 mm size

图7 4 mm尺寸下逸出过程中不同时刻内流场马赫数分布Fig.7 Mach number distribution of the internal flow field at different moments in the escape process at 4 mm size

20.8 ms时,发动机尾部压强达到堵盖打开压强10 MPa,从压力云图中可以发现,在发动机堵盖打开的瞬间,喷管尾部压强并没有立即下降,而是又上升了一小段时间,然后在21.1 ms时才开始出现下降趋势。这是由于当延期体逸出的瞬间,喷管内高压燃气没有得到完全膨胀,大部分气体由于延期体存在而被“反弹”回喷管之中。21.5 ms时,喷管扩张段尾部由于加质燃气与碰到延期体台阶反弹回的燃气产生的涡结构随着延期体继续运动消失,此时延期体左侧头端正好处于喷管收敛段末尾,并在此处出现较为强烈的压力振荡现象。21.8 ms时,此现象消失的同时,燃气持续冲击延期体台阶处,在喷管扩张段出现两道激波。22 ms时,一道激波消失。22.5 ms时,第二道激波随着延期体向后运动消失。23 ms时,延期体结构完全逸出喷管,喷管内流场进入自由发展状态。在整个逸出过程中,延期体头部一直呈现出局部高压区的状况。

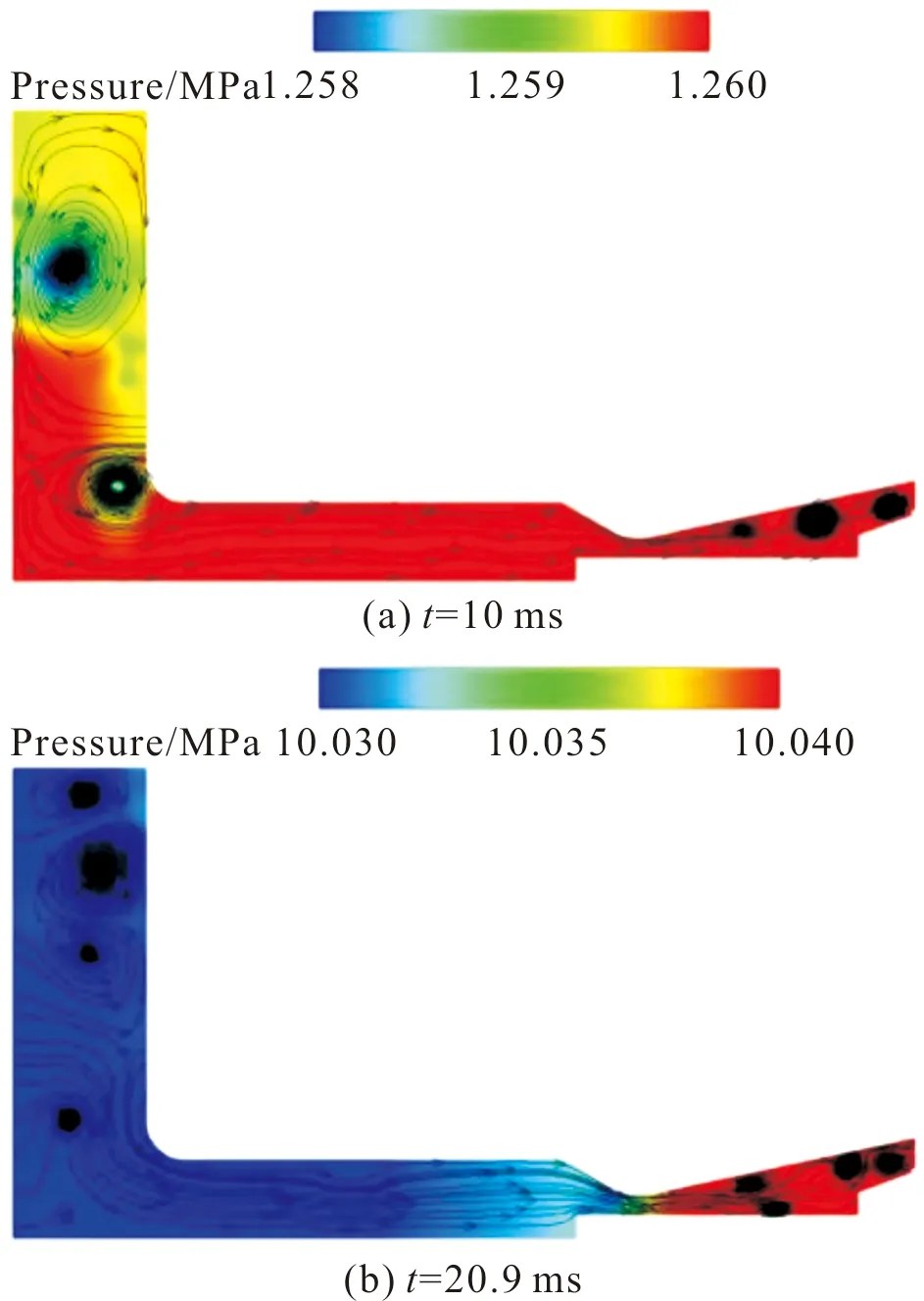

4.3 6 mm尺寸延期体逸出前内流场特性分析

图8为燃烧室尾端以及喷管内在不同时刻流场瞬态特性。

图8 6 mm尺寸下建压过程发动机内不同时刻流场瞬态特性Fig.8 Transient characteristics of the flow field in the engine at different moments in the pressure building process at 6 mm size

同4 mm尺寸工况对比,在相同时刻,6 mm尺寸工况下发动机内流场变化更为剧烈,涡的数量以及大小都有显著变化。它的涡结构较小,但是数量却增多。从建压过程时间历程来看,6 mm尺寸延期体腔体内压强达到10 MPa的时间比4 mm延期体要长0.1 ms。推测是由于喉部截面积变小,气体在进入喷管尾端时与遇到延期体后段弹回的燃气间碰撞导致的喷喉部位壅塞现象加剧,从而使得建压时间变慢。

4.4 6 mm尺寸延期体逸出过程内流场特性分析

图9为延期体逸出过程中不同时刻内流场瞬态特性以及马赫数分布情况。

图9 6 mm尺寸下逸出过程中不同时刻内流场瞬态特性以及马赫数分布Fig.9 Transient characteristics and Mach number distribution of the internal flow field at different moments in the escape process at 6 mm size

在发动机延期体逸出的瞬间,喷管尾部压强变化状态以及涡出现的整体趋势同于4 mm工况。当延期体左侧头端正好处于喷管喉部时,在此处会出现较为强烈的压力振荡现象,与4 mm工况相比,振荡持续时间增加至0.4 ms;23 ms时,延期体完全逸出喷管,喷管内流场进入自由发展状态。

4.5 8 mm尺寸延期体逸出前内流场特性分析

图10为燃烧室尾端以及喷管内在不同时刻流场瞬态特性。

图10 8 mm尺寸下发动机腔体内不同时刻流场瞬态特性Fig.10 Transient characteristics of the flow field in the engine at different moments in the pressure building process at 8 mm size

同4 mm、6 mm两种工况对比,可以发现:在相同时刻下,8 mm尺寸延期体的发动机内流场变化最为剧烈,涡的数量、大小及产生位置均有显著变化,主要分布在喷管扩张段。从建压时间历程来看,8 mm尺寸延期体腔体内达到10 MPa的时间比4 mm延期体同样要小0.1 ms,分析原因同于6 mm工况。

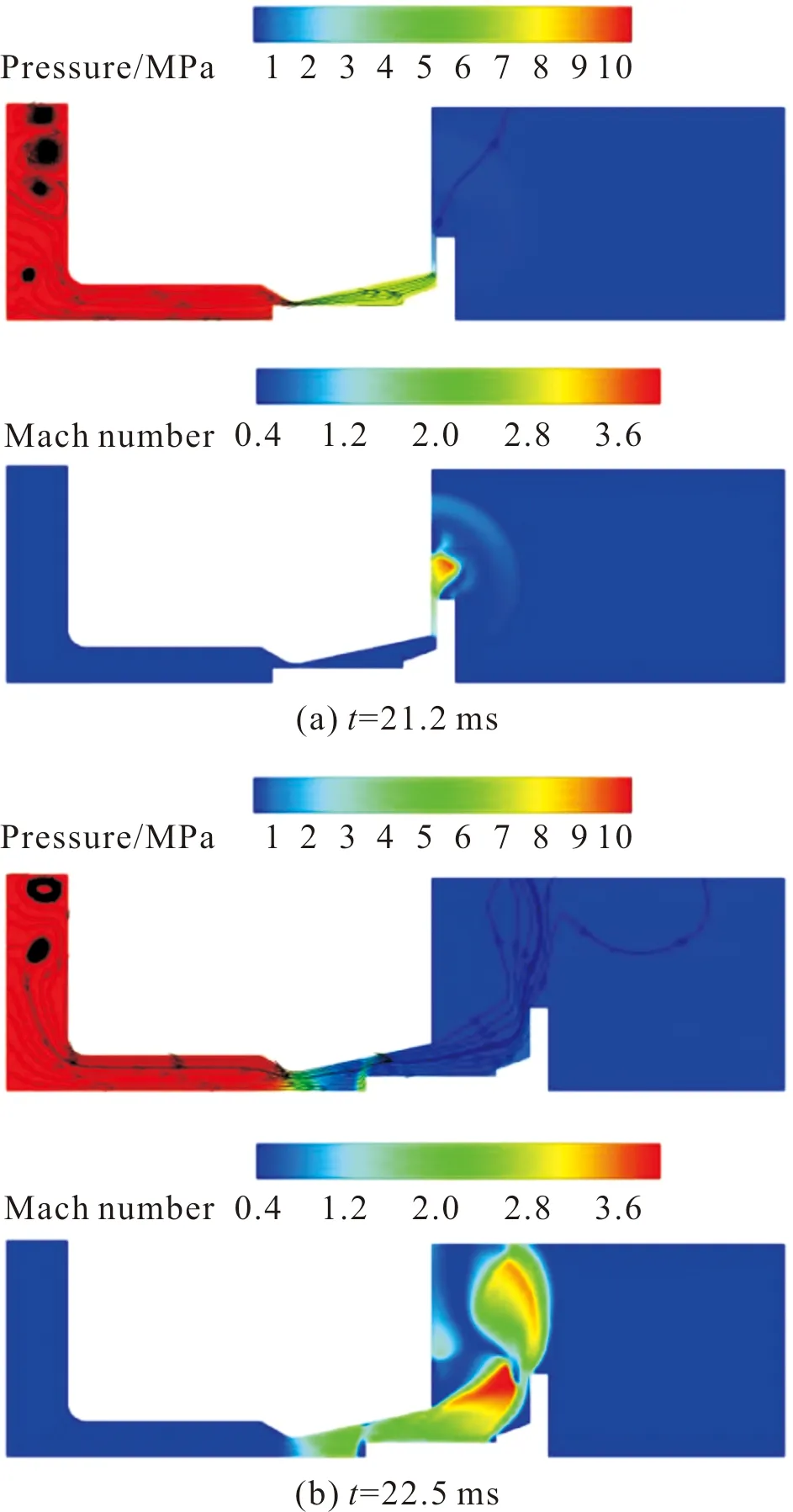

4.6 8 mm尺寸延期体逸出过程内流场特性分析

图11为延期体逸出过程中不同时刻内流场瞬态流线以及马赫数分布情况。

图11 8 mm尺寸下逸出过程中不同时刻内流场瞬态特性以及马赫数分布Fig.11 Transient characteristics of and Mach number distribution the internal flow field at different moments in the escape process at 8 mm size

在发动机延期体逸出的瞬间,喷管尾部压强变化状态同于前两种工况。21.8 ms时,延期体左侧头端处于喷管扩张段初始处时,在喉部出现较为强烈的压力振荡现象。相对4 mm工况而言振荡持续时间增加至0.5 ms。22.2 ms时,喷管扩张段呈现出四道激波成对叠加的状态;随着延期体后移, 23.2 ms时,延期体完全逸出喷管,内流场进入自由发展状态。

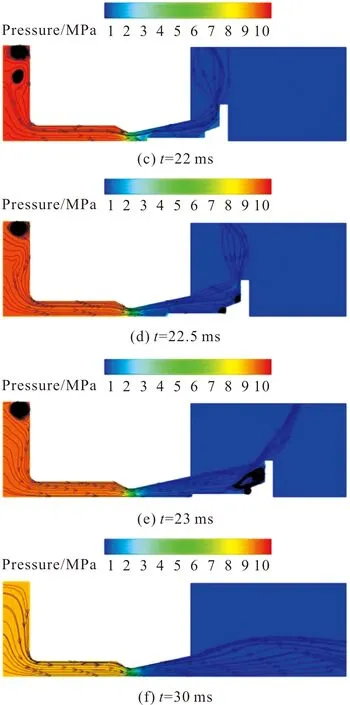

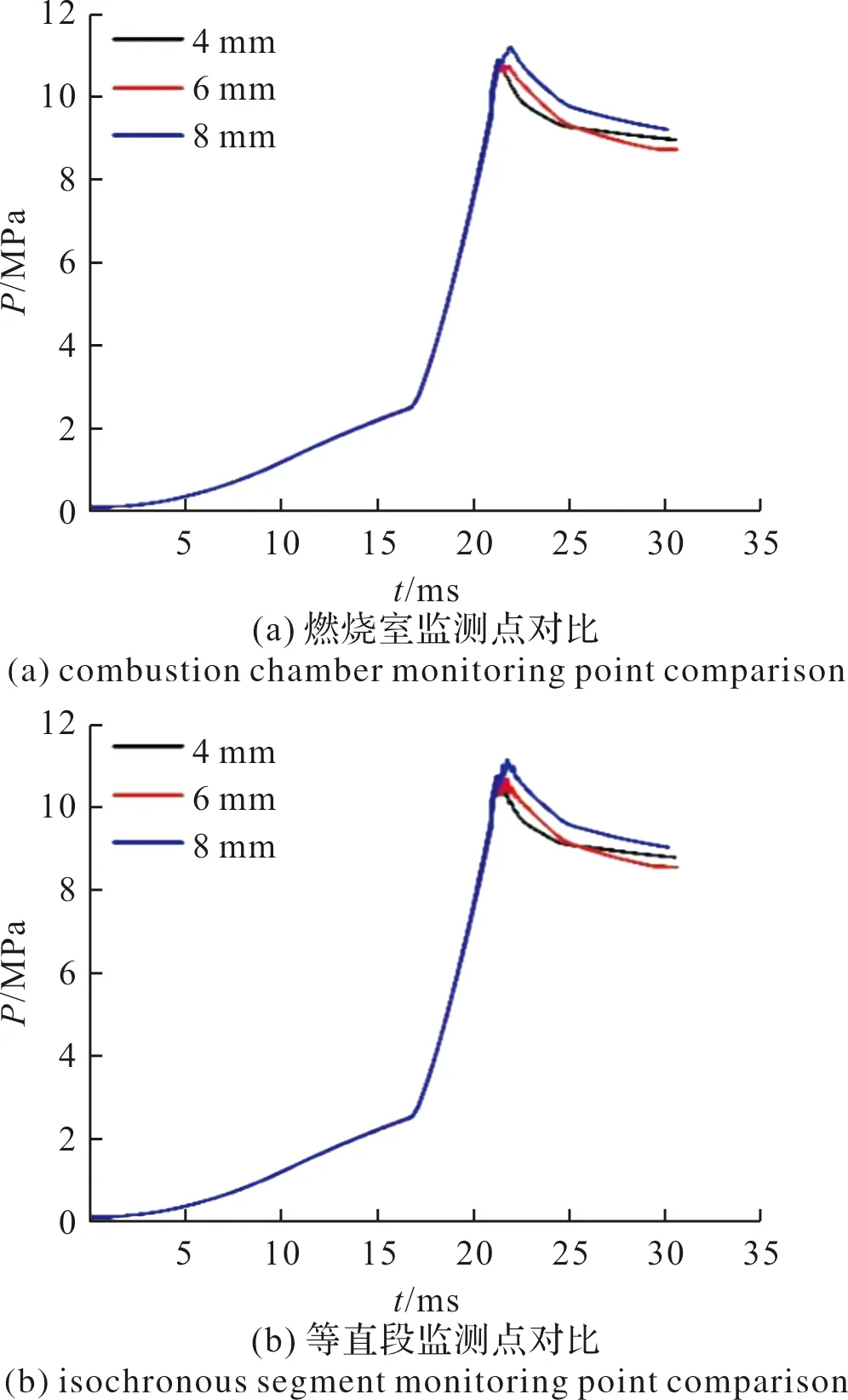

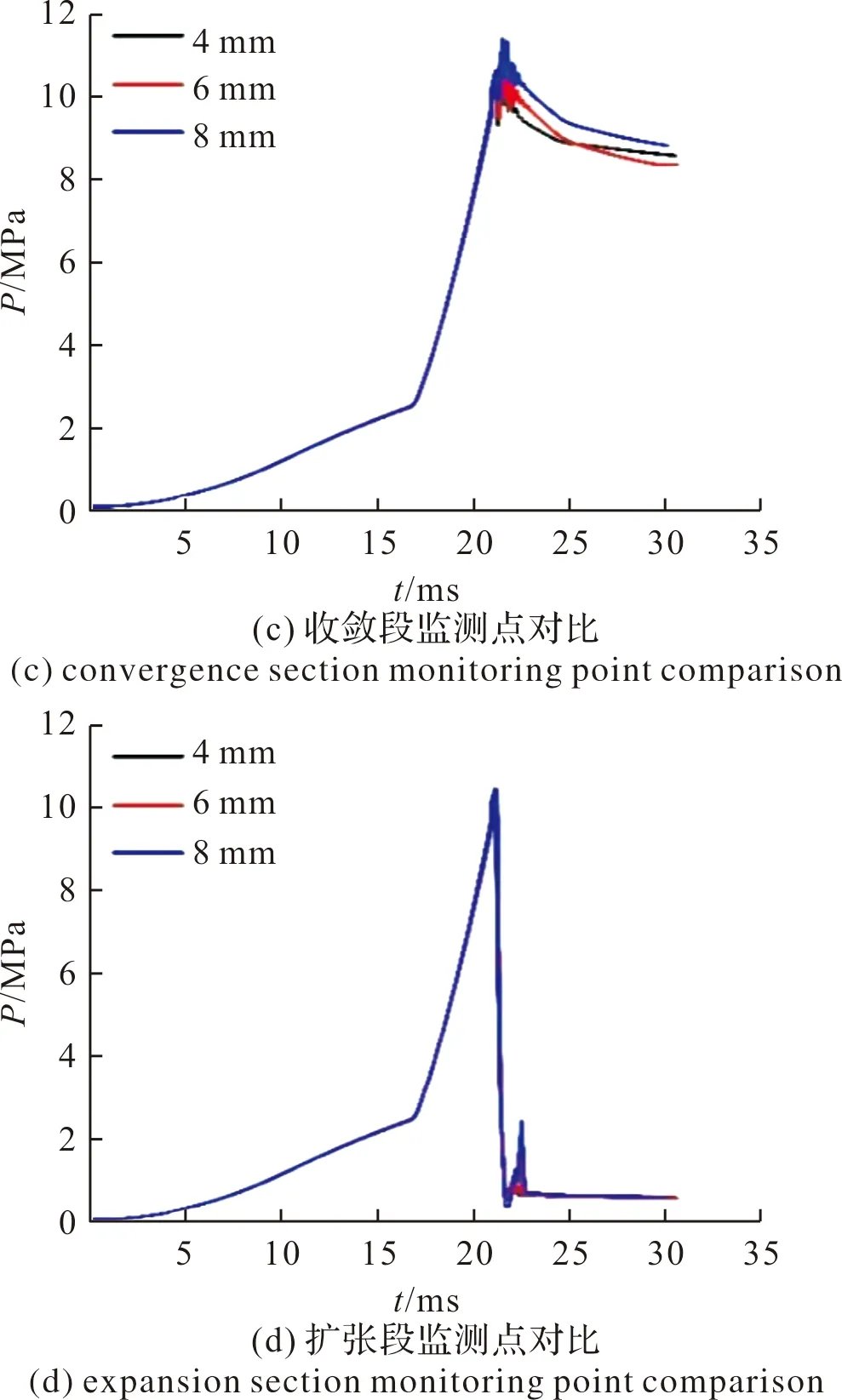

同测压位置3种工况对比如图12所示。

图12 同测压位置3种工况对比Fig.12 Comparison of three working conditions at the same pressure measurement position

对比分析可以发现:在整个点火过程中,3种工况下的喷管内流场变化状态整体趋势相同。发动机点火初期,发动机内升压速率经历了“快—慢—快”3个阶段,但内流场中的压强分布却很平稳;随着延期体结构从喷管开始逸出,该过程中会产生强烈的压力振荡现象。随着喉径间隙变小,出现压强振荡的位置逐渐向后移动,但是仍处于发动机的喉部附近;除此之外,当间隙减小时,压强振荡的持续时间变得更长,振荡的程度也随之增大,这是由于随着喉部间隙的进一步减小,燃气对延期体头端结构的冲击更加激烈,在此处形成的局部高压区也不尽相同,导致延期体结构在运动到喷喉附近时,间隙处呈现出的激波叠加状态从简单到复杂,产生的壅塞现象也变得更加明显。在延期体逸出过程中,发动机内整体压强水平也随着间隙变小而升高,延长了发动机进入稳定工作状态的时间。

5 结论

通过分析带有特殊延期体结构的固体火箭发动机点火过程内流场分布情况,其在点火过程中压力分布以及逸出过程中的内流场压力变化有明显的特点,根据数值模拟仿真分析结果,将整个过程分为建压逸出两个阶段,得出如下结论:

1)建压过程中,在发动机喷管扩张段流场变化最为剧烈,其程度与延期体尺寸成正比,即随着喷管喉径间隙变小,燃气在进入喷管尾端时与碰撞喷管尾部弹回的燃气间产生碰撞导致喷喉部位的壅塞现象加剧。

2)在3种工况中,推进剂被点燃时间相同;尽管增压速率在变化,整个发动机内压力分布却一直较为均匀。

3)当延期体开始逸出时,大部分气体由于延期体存在而被“反弹”回喷管内流场之中,从而导致喷管内高压燃气没有得到完全膨胀,产生喷管尾部压强先升高再降低的现象。同时,该现象中压强的上升幅度随着延期体尺寸增大而增大。

4)延期体结构逸出过程中,在其头部移至喉部附近时会产生强烈的压力振荡现象。随着尺寸增加,产生振荡的位置会相对延后,振荡持续时间增长,振荡程度也会越剧烈。