试样形状对轴承钢绝热剪切带微观组织的影响*

2023-04-18李志刚李淑欣鲁思渊王永刚

李志刚,李淑欣,3,余 丰,鲁思渊,3,王永刚

(1.宁波大学机械工程与力学学院,浙江 宁波 315211;2.宁波大学冲击与安全工程教育部重点实验室,浙江 宁波 315211;3.浙江省零件轧制成形技术研究重点实验室,浙江 宁波 315211)

绝热剪切带(adiabatic shear band, ASB)是材料在动态冲击载荷如高速加工、爆炸或子弹冲击过程中变形剪切局域化的结果。剪切带是材料损伤的一种表现形式,同时它会引起裂纹产生,导致材料失去承载能力而失效,因此ASB 被认为是高应变率下结构失效的主要模式之一[1-2]。关于高强钢ASB 微观组织的研究已经有大量报道,如不同微观组织马氏体35CrMo 钢的绝热剪切特性[3]、残奥含量及淬火温度对贝氏体钢绝热剪切行为的影响[4]、40Cr 钢剪切试样绝热剪切失效的临界加载速率[5]、高锰钢帽形试样剪切带内部的应力应变分布[6]、轴承钢因高应变率冲击载荷引起的形变和相变ASB[7]等。相比于软的金属材料,高强钢加工硬化能力较弱,对ASB 具有高敏感性,因此容易形成ASB[8]。

相同的材料,试样几何形状对ASB 的形成和微观组织会产生影响。Yan 等[9]关于ASB 的综述中,分析了圆柱、帽形和压剪型、双剪切型等试样在高应变率加载下的绝热剪切行为。有些材料ASB 的微观形貌和组织受试样几何形状影响较大,而有些几乎没有。例如,Peirs[10]研究了Ti6Al4V 合金圆柱和帽形试样在高速冲击下剪切带的形成,发现两种试样ASB 的微观组织形貌大体相同,都由随机分布的纳米晶组成,没有发生动态再结晶。Jo 等[11]采用圆柱动态压缩试样和平板子弹冲击试样,研究了超高强装甲钢ASB 的形成。虽然两种试样中的ASB 总体形貌一样,都是由细小的等轴晶组成,但后者的晶粒尺寸是前者的2 倍多。AA2219-T8 铝合金[12]在高速冲击载荷下,尽管不同形状试样的动态应力应变曲线差别很小,但ASB 的形成各不相同。形变ASB 的临界应变率与试样形状无关,但相变ASB 的临界应变率的大小取决于试样形状;圆柱试样容易形成ASB,而圆锥试样最不易形成。

不同几何形状的试样,应力状态不同,从而对ASB 的形成产生影响。郭等[13]研究了Ti-6Al-4V 合金三种不同形状试样(压-剪、剪切-拉伸和薄壁扭转)在冲击载荷下的ASB 形成。剪切试样缺口角度的改变,会引起应力状态的两个主要参数Lode 参数和应力三轴度的改变,从而影响ASB 的产生和发展。Peirs 等[14]通过改变圆柱帽型试样结构参数,研究了冲击载荷下应力和变形结构参数的变化规律。发现试样上受剪切区域的宽度决定着应力和变形的均匀性,而圆角处的半径主要控制ASB 的萌生。钨合金的剪切带形成对试样几何形状有很大的敏感性,在常规的圆柱试样上没有出现绝热剪切带,但在圆锥形试样上可以清晰观察到剪切带的形成、发展和断裂[15]。

由此可见,ASB 的形成和微观组织受到试样几何形状的影响,而影响程度的大小会因材料各异。轴承钢在冲击载荷、高速切削和接触疲劳载荷下,都会出现高度局域化的剪切带特征。为此,本文采用不同试样形状研究GCr15 轴承钢剪切带的形成和微观组织特征。

1 实验方法

实验所用的原材料为退火态GCr15 马氏体钢,其化学成分C、Mn、Cr、Si、S、P、Fe 的元素质量比为0.950∶0.300∶1.480∶0.250∶0.020∶0.027∶96.973。热处理工艺如下:在860 °C 下保温2 h,并在油中淬火至室温,然后在160 °C 下回火1 h,进行空气冷却。最终的微观组织为马氏体、渗碳体和少量残余奥氏体,洛氏硬度为60。图1(a)为用体积分数为4%硝酸酒精溶液进行腐蚀后的马氏体板条组织图,图1(b)为用苦味酸腐蚀出的原奥氏体晶界。平均晶粒尺寸为25 µm,残余奥氏体的体积分数小于5 %(经过X 射线粉末衍射仪测得[7])。为了便于与实验后的透射电镜(transmission electron microscope, TEM)图进行比较,图1(c)给出了马氏体的TEM 组织图。

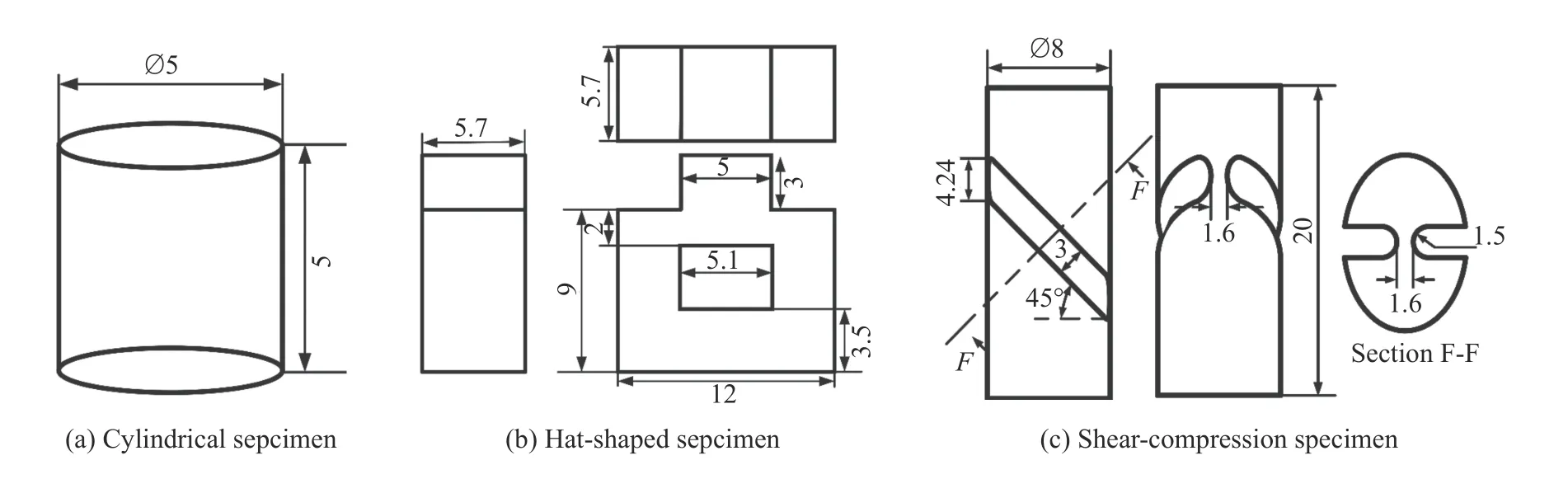

采用圆柱试样、帽形试样和剪切压缩试样(shear-compression specimen, SCS)[16]三种不同形状试样,形状尺寸如图2 所示。室温条件下,在实验机上进行准静态压缩实验(应变率为0.001 s-1)。动态冲击实验采用分离式霍普金森压杆(split Hopkinson pressure bar, SHPB)进行。选用直径为14.5 mm 的压杆,应变率控制在1 800 至3 100 s-1之间。每组取3~5 组有效数据,以保证实验数据的可靠性和可重复性。实验后,使用扫描电子显微镜(scanning electron microscope, SEM)对断口进行观察检测,加速电压和电流分别为15 keV 和50.3 pA。之后将断面机械研磨抛光,用体积分数为4%硝酸酒精溶液进行腐蚀以显示马氏体微观组织,对ASB 进行光学镜和SEM 检测。对ASB 的局部区域采用聚焦离子束(focused ion beam,FIB)制备透射电镜薄膜样品,在透镜上进行TEM 观察,加速电压为200 kV。

图2 试样形状和尺寸(单位:mm)Fig.2 Specimen shapes and dimensions (unit in mm)

2 实验结果

2.1 应力-应变曲线

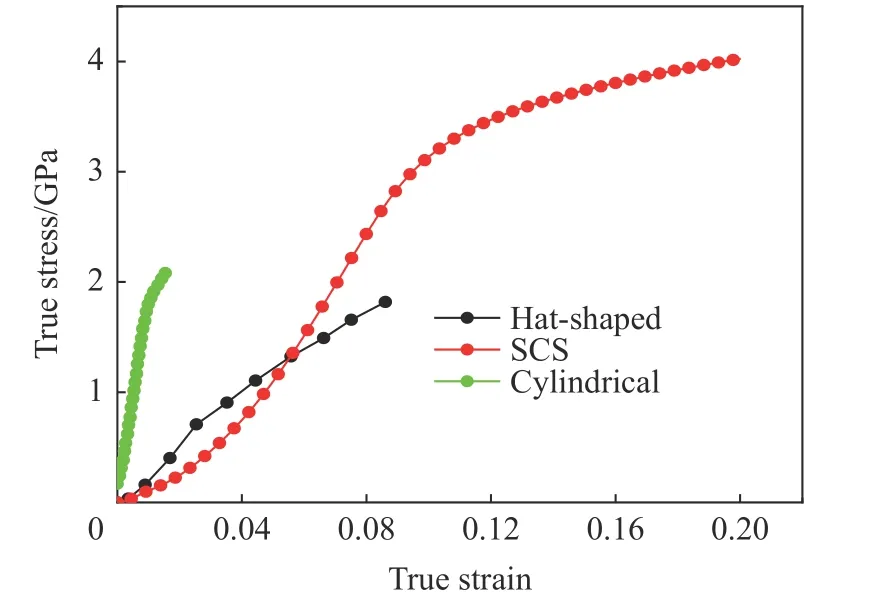

对三种不同形状的试样进行准静态(0.001 s-1)压缩实验,其中帽形试样和SCS 的应变采用数字图像法(digital image correlation, DIC)高速摄像机采集。图3 所示为三种试样的真实应力-应变曲线。轴承钢属于高强钢,塑性很小,圆柱试样的断裂应变只有0.016。但帽形试样和SCS 因受压缩和剪切作用,产生较大的变形量,断裂应变分别为0.086 和0.21。其中受剪切主导的SCS 的断裂应力为4 072 MPa,接近圆柱试样的2 倍。

图3 三种试样在准静态条件下的真实应力-应变曲线Fig.3 Stress-strain curves fo three different samples under quasi static compression

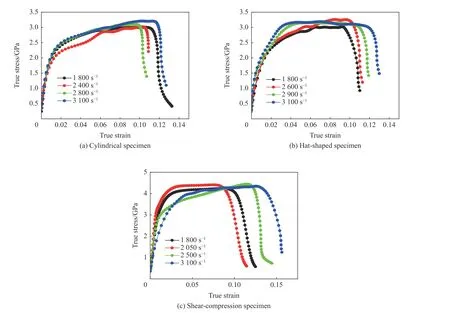

图4 为三种试样在1 800~3 100 s-1应变率下的真实应力-应变曲线。可以看出,三种试样的应变硬化特征趋势不同。图4(a)中圆柱试样呈现明显的应变硬化,流动应力随塑性应变的增加而提高。图4(b)中,1 800 和2 600 s-1的应变率下,帽形试样发生应变硬化;但应变率为2 900 和3 100 s-1下,当塑性应变从0.030 增至0.120,流动应力不变,未出现硬化,在0.025~0.100 的应变范围内,流动应力没有变化。但在2 500 和3 100 s-1下,随着应变的提高,应力显著增加,发生应变硬化,图4(c)中SCS 试样也表现出类似的现象。需要说明的是,尽管帽形试样和SCS 都分别呈现出应变硬化和无应变硬化的现象,但它们的最大应力几乎一样,并没有因为应变硬化使流变应力增加。帽形试样的流变应力在3 000~3 200 MPa 范围内,SCS 试样的在4 200~4 380 MPa 之间。另外,3 种试样的流变应力随应变率的提高变化不明显。图4(a)中圆柱试样的动态屈服强度约为2 000 MPa,接近准静态压缩屈服强度1 880 MPa。这说明在该应变率范围内,材料对应变率的敏感性比较低。

图4 不同形状试样的应力-应变曲线Fig.4 Stress-strain curves of specimens with different shapes

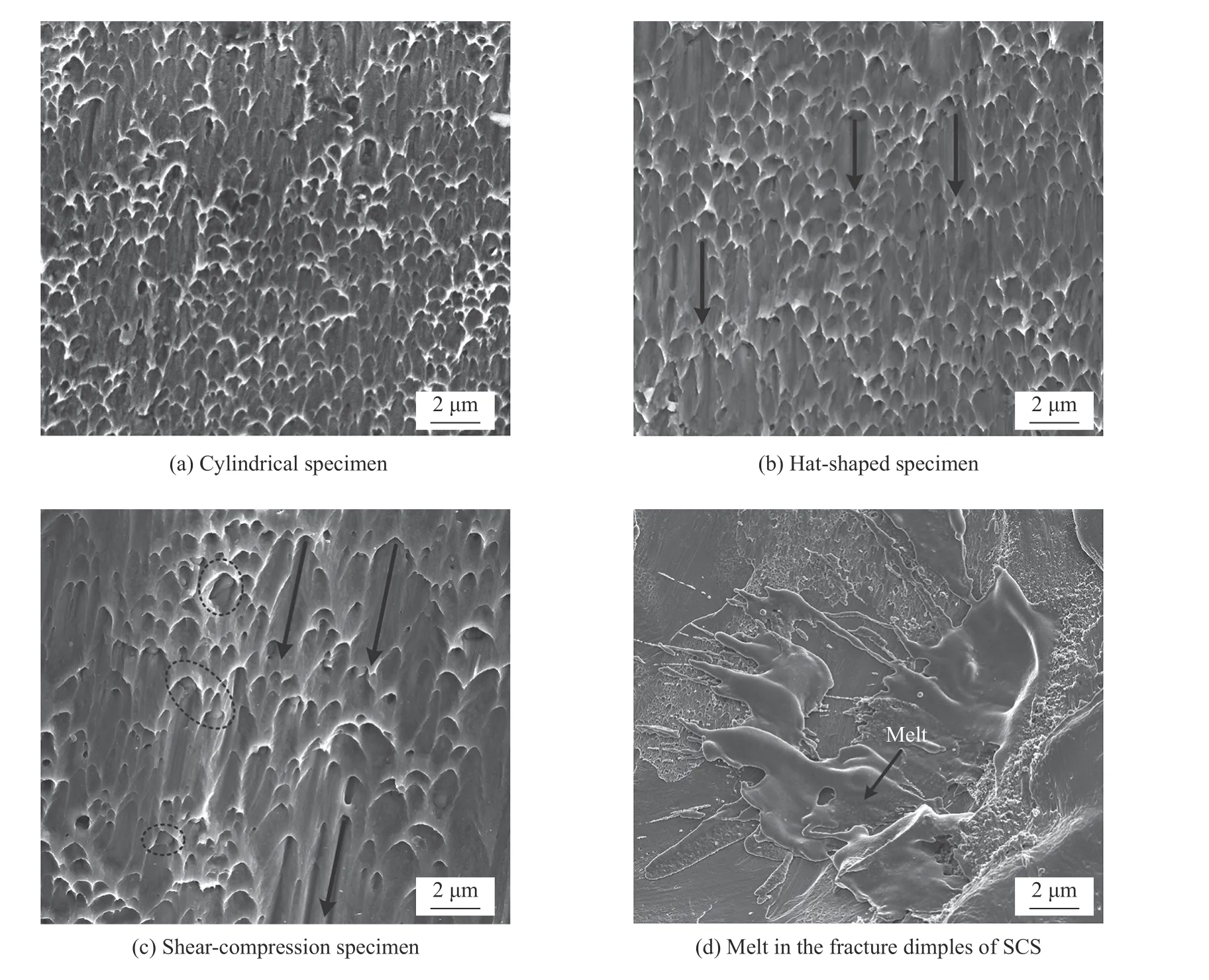

2.2 断口形貌特征

在扫描电镜SEM 下观察冲击试样断口,三种试样的断口呈现出典型的大剪切滑移特征。但由于断裂面受剪切的程度不同,导致韧窝的大小、形状和特征不一样。图5 所示为典型的剪切韧窝形貌。图5(a)中圆柱试样断口上,呈现大量密而小的韧窝和沿着剪切方向渗碳体滑移留下的痕迹。相比之下,图5(b)中帽形试样断口上的韧窝密度明显减少,取而代之的是大片的渗碳体滑移痕迹,滑移距离为3.5 µm,如图中箭头所示为剪切路径。韧窝深度更浅,椭圆形开口平均宽度为0.7 µm,大于图5(a)中的0.4 µm。这些特征在图5(c)中SCS 断口上更加突出,韧窝的开口平均尺寸达1.6 µm,渗碳体滑移长度达7 µm,是帽形试样的两倍。部分渗碳体被熔融,如图中椭圆圈内的半熔化渗碳体。帽形试样和SCS 因受剪切主导,断裂时释放大量的热量,在断口上局部位置处观察到了熔融物,也即温升超过了熔点。尤其是SCS 试样,在断口上观察到了大面积的熔融物,且呈飞溅状态,旁边的韧窝因受热的影响而部分熔融,如图5(d)所示。

图5 断口韧窝的SEM 形貌Fig.5 SEM morphologies of fracture dimples

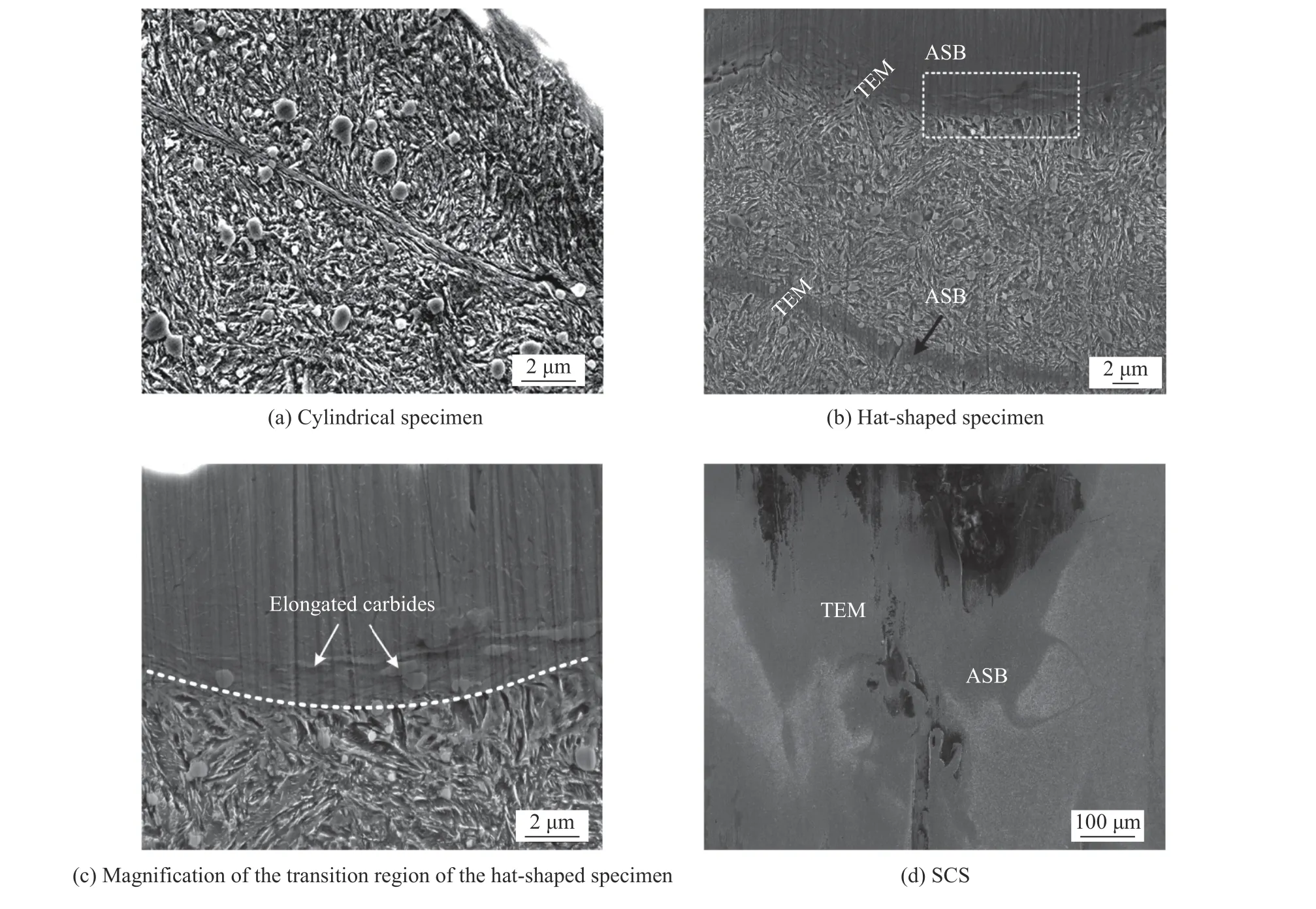

2.3 ASB 的SEM 形貌

对断口表面进行研磨抛光,用体积分数为4%硝酸酒精溶液腐蚀,再次进行SEM 观察。三种试样的断口上观察到形貌特征各不相同的ASB,如图6 所示。图6(a)为圆柱试样断口上细长的条带ASB,其宽度只有0.3 µm,呈现出典型的剪切拉长的特征,旁边紧邻ASB 的渗碳体没有发生变形。图6(b)为帽形试样断口上ASB 的形貌,是片状且致密的ASB,宽度在7~20 µm 之间。ASB 中没有观察到球状的渗碳体(渗碳体平均尺寸为1 µm),这是因为渗碳体受到大变形而细化或者溶解。帽形试样的ASB 与基体存在非常明显的界面过渡区,如图6(c)所示,该处观察到了渗碳体明显的大变形特征,受剪切变形的渗碳体被拉长(箭头所示),连成一个长条,或者呈现椭圆状。另外,在大片ASB 的下方观察到了条带状的ASB,宽度约为1.5 µm,如图6(b)所示,其组织形貌相对松散,仍可观察到部分渗碳体。这说明带状ASB 的变形程度远小于片状的ASB。图6(d)所示为SCS 断口上的ASB,其呈现出大片的ASB,在靠近基体处存在向外延伸的分支。

图6 各试样断口上的ASB 形貌Fig.6 ASB morphologies on fracture surfaces of different specimens

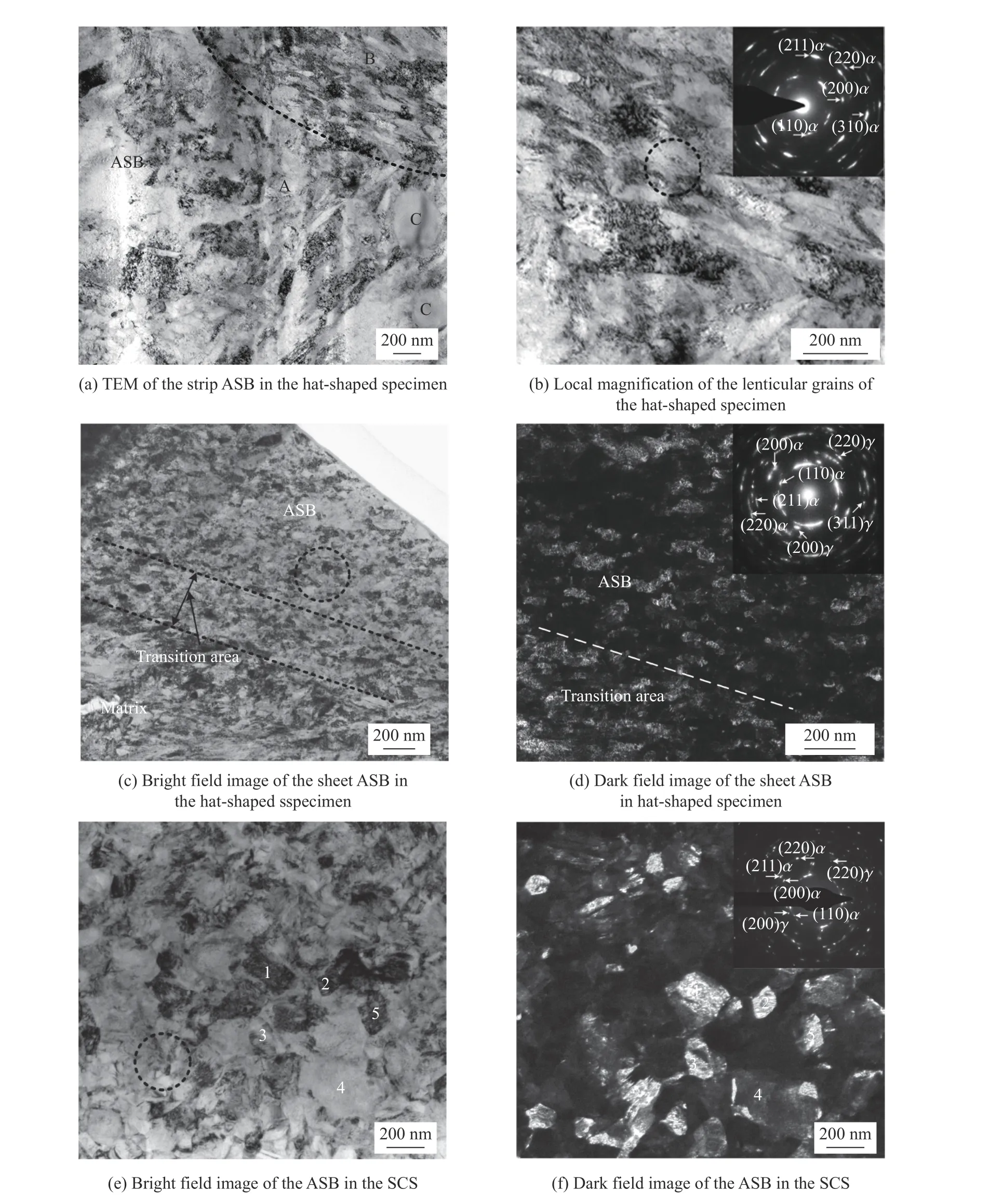

2.4 ASB 的TEM 观察

为了更进一步分析ASB 的组成和结构,对其进行透射电镜(TEM)观察。采用FIB 制备薄膜样品,具体的TEM 薄片位置如图6 中各ASB 上的TEM 标记处。由于圆柱试样的剪切带只有0.3 µm,无法成功制备TEM 样品。但通过对帽形试样上宽度为1.5 µm 条带状ASB 分析,以及圆柱试样升温的计算(后面讨论部分),可判断帽形试样的ASB 中是否发生相变。图7(a)所示为帽形试样条带状ASB 的TEM 明场图,组织非常不均匀,包括“A”区被细化的晶粒和位错云团、“B”区被拉成透镜层状的晶粒(平均晶粒尺寸为300 nm)以及“C”区未变形的渗碳体。其中,放大的层状的晶粒见图7(b)。对图7(b)圆圈标记位置的ASB 变形区域进行选区衍射测定,标定结果为体心立方体(body-centered cubic, bcc)马氏体相,这说明该条带状ASB 组织没有发生相变。

图7(c)是帽形试样片状ASB 的TEM 明场图,明显可见存在三个组织形貌不同的区域,ASB 区域、过渡区和基体,和图6(c)中SEM 的分区一致。最上面的ASB 由纳米等轴晶(晶粒尺寸平均为150 nm)和高密度位错组成,从图7(d)的暗场图可清晰看到纳米晶。原马氏体基体中残余奥氏体的体积分数低于5%,在选区衍射中很难标定到面心立方体(face-centered cubic, FCC)奥氏体相[7,17]。然而,对ASB 处(图7(c)圆圈标记位置)进行选区衍射测定,标定结果发现由BCC 马氏体和FCC 奥氏体组成,也即ASB 中发生了BCC 到FCC 的相变。中间的过渡区是由拉长变形的马氏体组织和大量位错组成,是典型的大变形特征,下面的是基体板条状马氏体。

图7 各ASB 的TEM 形貌Fig.7 TEM micrographs of ASBs

图7(e)为SCS 的ASB 的TEM 明场图,由较均匀的等轴晶组织组成,有清晰的晶界,且位错密度很低,平均晶粒尺寸为220 nm,但图中大的等轴晶尺寸可达400 nm。图7(f)暗场图可见标记清晰的等轴晶“1~5”,选区衍射标定结果为BCC 和FCC 相,也即该ASB 中也发生了BCC 马氏体到FCC 奥氏体的相变。

由上可知,ASB 微观组织结构与试样形状有很大的关系。圆柱试样处于压缩受力状态,而帽形试样和SCS 是剪切主导的断裂(图5 断口中渗碳体留下很长的滑移距离),其断裂应变能大于圆柱试样。圆柱试样上紧邻ASB 的渗碳体没有发生变形,即其塑性变形非常小,而帽形试样条带状的ASB(其宽度远大于圆柱试样的ASB)也没有发生相变。由此可推断,圆柱试样中的ASB 的微观组织很可能也没有发生BCC 到FCC 的相变,只有帽形试样片状ASB 和SCS 的ASB 发生相变。

3 讨 论

由上述分析可知,试样形状对ASB 的微观组织有很大影响。圆柱试样ASB 的宽度只有0.3 µm,而帽形试样和SCS 则生成宽度很大的片状ASB。条带状的ASB 没有相变的发生,而帽形试样和SCS 的片状ASB 由等轴晶组成,发生了马氏体BCC 向奥氏体FCC 的转变。尤其是SCS 的ASB 中的等轴晶,有非常清晰的晶界,是典型的动态再结晶晶粒。根据是否有相变发生,将ASB 分为形变剪切带和相变剪切带[9,18]。据此,条带状的ASB 属于形变剪切带,而帽形试样和SCS 的片状ASB 属于相变剪切带。片状ASB 的形成中温升超过了奥氏体化温度949 K(约0.5Tm,Tm为马氏体熔点[7]),发生了动态再结晶和奥氏体相变。图5(d)中断口上熔融物的产生说明断裂时局部温升达到了熔点。假设剪切带是一个厚度接近为零的无限介质中的平面热源,进而计算剪切带内温度的升高[9]。圆柱试样形变ASB 的宽度极窄,温度分布较为均匀。可利用塑性功转化为热量来计算圆柱内的ASB 内的最大温升[19]

式中:ρ 为密度;cV为定容比热容;ε 为应变;σ 为等温流动应力;β 为转化参数,代表功转化为热能的比例。β 的取值随应率、材料和加载方式而变化,例如:对于纯钛[20],β=0.6~0.9;对于铝合金[21],β=0.2~0.4。本文设定β=0.9。圆柱试样在3 100 s-1应变率下,ASB 的内部最高温度约为365 K。该温度不足以使得动态再结晶和奥氏体相变发生。

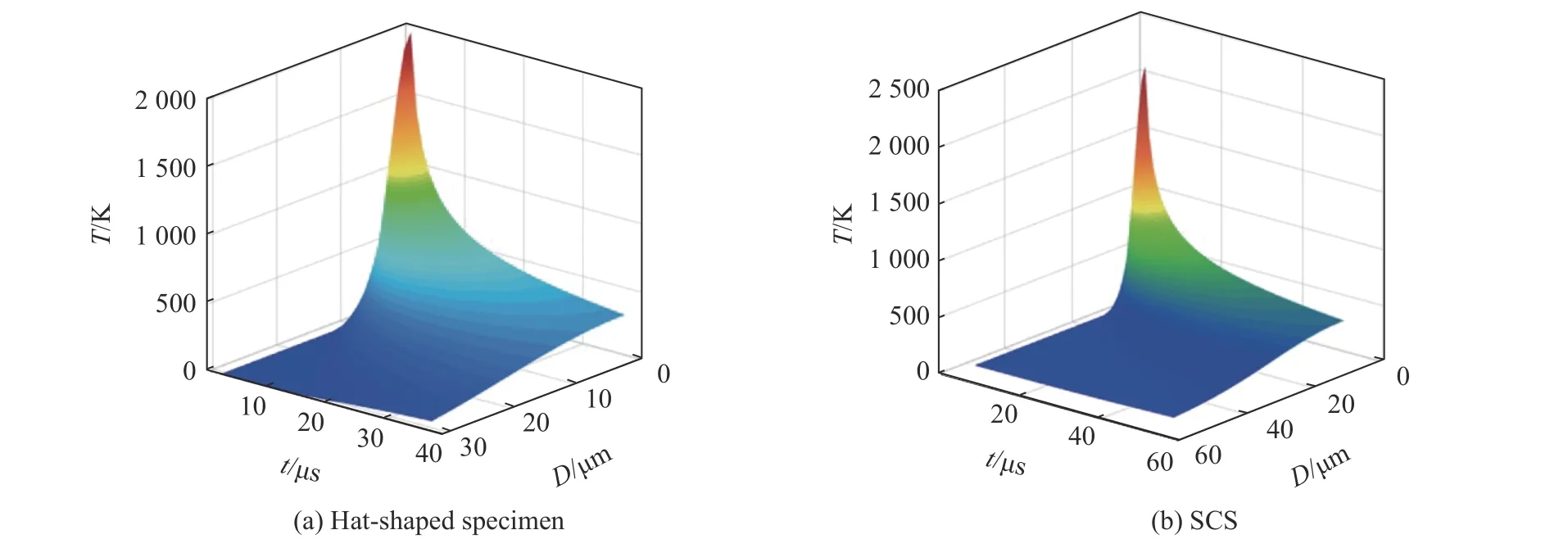

由于帽形试样和SCS 的片状ASB 宽度较大,温度分布不均匀,带内中心温度可以在短时间内升高上百摄氏度,并迅速扩散和冷却降低。因此可以使用热扩散方程计算相变ASB 的温度分布[19]

式中:H为热含量,α 为热扩散率,D为离带中心距离,t为热扩散时间。本文中GCr15 钢的密度为7.81 g/cm3[7],比热容为0.45 J/(g·°C)[7],热扩散率为1.138×10-5m2/s[17],热含量约为0.5 kJ/m2[17,19]。帽形试样和SCS 剪切带内温度计算结果如图8 所示,剪切带内中心处温度最高,分别为1 989 和2 055 K,远超过马氏体的熔点1 662 K[7],导致局部熔融。

图8 ASB 的温度分布Fig.8 Distribution of the temperature near the shear band

需要说明的是,尽管帽形试样片状ASB 中心温度超过了熔点,但其微观组织并没有形成像SCS 的ASB 中因高温诱发的典型动态再结晶晶粒。图6(d)中帽形试样的纳米等轴晶平均尺寸为150 nm,图7(f)中SCS 的等轴晶平均尺寸为220 nm,大的可达400 nm,位错密度较低,有可清晰可见的晶界。这是因为帽形试样断裂时局部熔融发生的面积很小,ASB 产生的地方并非是熔融发生的地方。也即ASB 的微观组织并非直接受到高温的主导作用,而只是受到部分热的影响。而SCS 因大量熔融的产生,ASB 受热的影响远大于帽形试样。由塑性变形引起的纳米动态再结晶,内部通常含高密度位错,其受温度的影响越大,长大的等轴晶中位错密度越低[22]。

大塑性变形下,马氏体会因晶体位向关系改变发生BCC 向FCC 的转变[23],该现象在铁碳合金和轴承钢接触疲劳微观大塑性变形下已经证实[24-25]。同时,因受到热的辅助作用,更进一步促使了部分马氏体转变为奥氏体。相比帽形试样,SCS 的ASB 是在熔融物下面发现的,其微观组织直接受到高温的影响,形成了典型的动态再结晶等轴晶。这在SCS 的准静态断口上已得到了证实[17]。

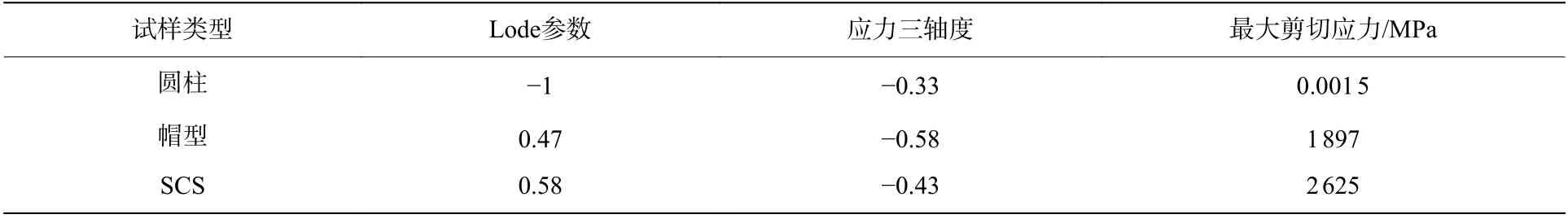

ASB 的形成与试样的应力状态有很大关系,而不同几何形状试样的应力状态不同。比如,改变SCS 的缺口角度,导致应力状态(Lode 参数和应力三轴度)发生变化[13]。本文计算了压缩载荷下圆柱试样、帽形试样和SCS 的最大剪切应力,以及最大剪切应力面上的Lode 参数、应力三轴度,结果如表1 所示。圆柱试样的Lode 参数为-1,应力三轴度为-0.33,是典型的压缩状态。但帽形试样和SCS 的Lode 参数和应力三轴度在±0.5 左右,除压缩载荷外,还受到剪切载荷,处于复杂应力状态。SCS 的应力三轴度(绝对值)比帽形试样的小,相比之下,更容易发生剪切断裂。这与断口上韧窝形貌和渗碳体剪切滑移痕迹一致,帽形试样和SCS 的椭圆状韧窝开口平均宽度分别为0.7 和1.6 µm,渗碳体滑移长度分别为3.5 和7 µm。Meyers[26]对钛合金和钨合金的研究发现,对受剪切和压缩的试样,绝热剪切失稳对剪切应力的变化具有很高的敏感性。试样倾斜角(与加载方向)增大,剪切失稳在很小的载荷和应变下就可以发生,即增加剪切应力和压缩应力的比值,可明显降低材料的变形能力。钨合金ASB 的形成对试样形状有很大的敏感性,在其圆柱试样上没有发现ASB,但在圆锥试样的观察到了ASB 形成、发展和剪切断裂的完整过程。原因是试样应力状态的不均匀性是影响ASB 形成和发展的主要因素,只有当剪切应力达到临界值时才会激发剪切失稳。SCS 的剪切应力为2 625 MPa,远大于帽形试样的1 897 MPa,SCS 中更容易激发ASB 产生,这也是为什么在准静态压缩中也观察到了大片剪切带的原因[17]。

表1 三种形状试样的罗德参数、应力三轴度和最大剪切应力Table 1 Rhodes parameters, stress triaxiality and maximum shear stress of three shape specimens

4 结 论

对三种不同形状(圆柱、帽形和剪切压缩型)试样的轴承钢进行高速冲击实验,使其产生ASB。采用扫描电镜和透射电镜对ASB 的微观结构进行观察分析,研究了试样形状对ASB 形成的影响。

(1) 在1 800~3 100 s-1应变率范围内,三种试样呈现不一样的应变硬化特征。圆柱试样有明显的应变硬化,而帽形试样和SCS 在不同应变率下分别呈现出应变硬化和无应变硬化的特征,但这两种情况的流变应力大小几乎一样,并没有因硬化而增加。三种试样的流变应力随应变率的增加没有明显变化,说明在该应变率范围内,该材料对应变率的敏感性比较低。

(2) 三种试样的断口上韧窝大小、形状和特征不一样。圆柱试样断口上是大量密而小的椭圆形韧窝,韧窝开口平均宽度为0.4 µm;帽形试样的韧窝密度明显减少,呈现大片但较浅的渗碳体滑移痕迹,韧窝开口平均宽度为0.7 µm;SCS 上韧窝的开口平均尺寸达1.6 µm,渗碳体滑移长度达7 µm,是帽形试样的两倍。帽形试样和SCS 断裂时释放大量的热量,发生局部熔融。尤其是SCS 断口,观察到大量熔融物。

(3) 圆柱试样上形成了宽0.3 µm 的细长ASB,呈现典型的剪切拉长特征。帽形试样上形成了带状和片状的ASB,前者主要由长为300 nm 呈透镜状的层状晶粒组成,后者为150 nm 的纳米等轴晶和高密度位错组成,且发生了BCC 马氏体向FCC 奥氏体的相变,属于相变ASB。SCS 的ASB 由动态再结晶等轴晶组织组成,平均晶粒尺寸为220 nm,也发生了BCC 向FCC 的转变的相变,属于相变ASB。

(4) 圆柱试样处于典型的压缩应力状态,帽形试样和SCS 处于压缩和剪切的复杂应力状态。相比之下,SCS 的剪切应力最大,主要受剪切断裂。温升计算结果显示,圆柱试样ASB 断裂时的温升远低于奥氏体相变温度,帽形试样和SCS 片状ASB 的温升超过马氏体的熔点,导致局部熔融,从而对ASB 的微观组织结构产生不同程度的影响。