架桥机架桥作业流程安全监测系统

2023-04-14赵挺生耿光辉

赵挺生,耿光辉,张 伟

(华中科技大学 土木与水利工程学院,湖北 武汉 430074)

架桥机是一种实现预制梁提升、运送、平稳下放的重型起重机械[1],具有结构庞大、重心高、作业人员密集、操作步骤多且复杂等特点,一旦发生事故会造成较大的人员伤亡及经济损失[2]。传统架桥机施工安全管理主要依靠施工人员的操作经验与管理人员的直觉判断。随着物联网技术的发展,先进传感技术诞生,可在架桥机关键部位布设传感器,对架桥作业全过程实时监测,已成为当前的研究热点[3-4]。

架桥机作业安全监测涉及智能传感技术、结构安全诊断技术、物联网技术等领域。陈士通等[5]利用架桥机主梁上测点的挠度影响线曲率曲线,识别架桥机主梁的单点和多点损伤。Anghelache 等[6-8]从动力学角度监测和分析架桥机动态数据,确定机臂在危险工况下应力和挠度变形较大的位置。Li 等[9-10]采用故障树法分析架桥机倾覆事故,获得三类事故致因,分别是制造缺陷、人员操作错误和管理监督缺失。Dong[11]提出基于数字孪生的桥式起重机结构疲劳寿命实时预测方法,建立了架桥机载荷、强度、缺陷和疲劳寿命的分析模型。Ullo等[12]提出对无线传感器网络进行降噪的方法,开发了智能作业环境监控系统。朱明清等[13-15]以分布式系统为基础,结合数据融合技术和图像识别技术,构建架桥机安全监控系统。综上所述,现有对架桥机安全监测系统的研究大多侧重于结构安全,对架桥作业的流程安全关注较少。

1 架桥作业流程动态仿真

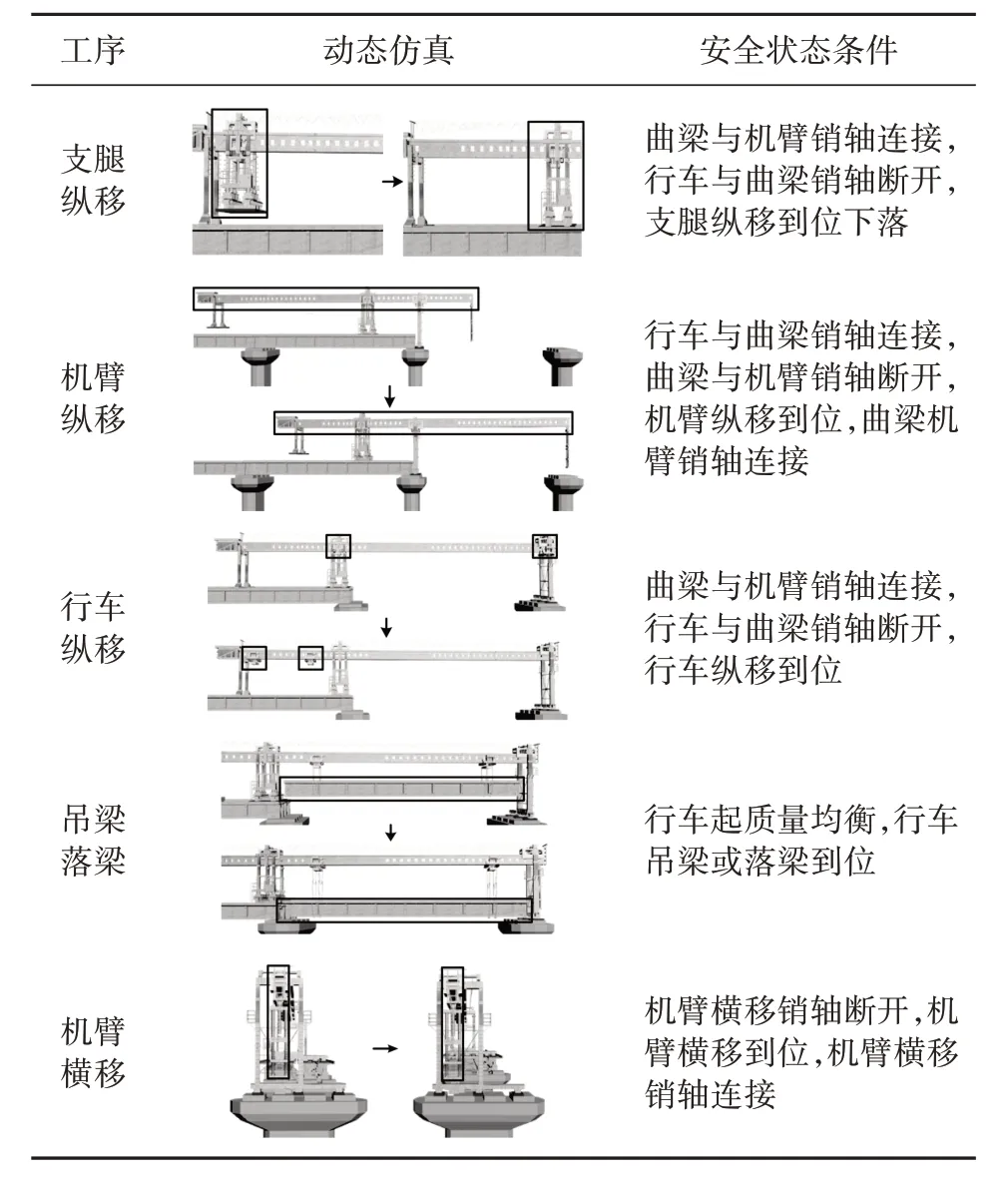

架桥机架桥作业过程包括过孔作业流程和架梁作业流程,主要涉及的关键工序包括支腿起落、支腿纵移、机臂纵移、行车纵移、吊梁落梁、机臂横移、整机横移等。参考DJ180 型架桥机结构图和架桥作业全过程资料,采用3Ds Max软件创建的三维仿真模型,依据现场作业实际情况和相关技术标准,模拟关键工序的操作步骤,分析关键工序操作过程中涉及的架桥机组件工作状态,以及工序操作完成后,架桥机组件达到的安全状态,见表1。安全状态条件主要包括各组成结构的销轴连接状态、运行速度、运行行程和行车起质量等。

表1 关键工序动态仿真Tab.1 Dynamic simulation of key processes

2 架桥作业流程安全监测方案

2.1 监测指标与监测对象

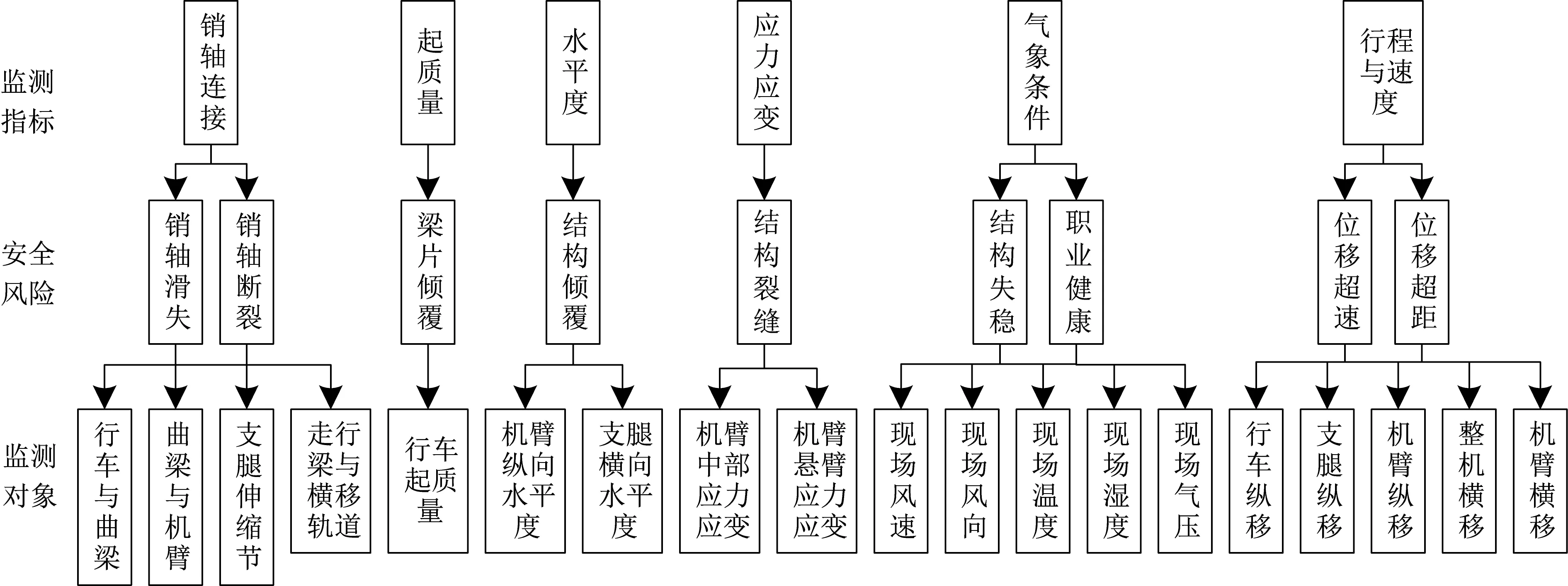

架桥机架桥为室外高处作业,承受风、雨、雪等气候的侵蚀,这对环境安全提出了较高的要求,主要涉及作业工作面的平整度、金属结构的应力应变、现场的气象条件等。结合架桥作业关键工序动态仿真结果,将架桥机施工作业流程安全监测指标分为6 类,分别是销轴连接状态、起质量、水平度、应力应变、气象条件、行程与速度。

(1) 销轴连接状态的监测对象包括行车与曲梁、曲梁和机臂、支腿伸缩节和走行梁与横移轨道的连接销轴。以上监测对象的连接销轴滑失或断裂会导致架桥机在运转过程中支腿失稳。

(2) 起质量监测指标的监测对象是行车。梁片重量出厂时已符合现场作业要求,但是,当吊梁移动过程中,1#和2#行车受力不均时,存在梁片倾覆风险。

(3) 水平度监测指标的监测对象是机臂的纵向水平度和支腿的横向水平度。在吊梁纵移、机臂横移、机臂纵移等环节,均存在由于架桥机平衡系统破坏而导致结构倾覆的风险。

(4) 应力应变监测指标的监测对象主要是机臂。移跨过孔中涉及多种工况,不同荷载作用下的机臂受力复杂多变,尤其是架梁流程中机臂中部和过孔流程中机臂最大悬臂段,是应力应变最大的部位。

(5) 气象条件监测指标包括现场的风速、风向、温度、湿度和气压。恶劣的气象条件不仅降低了架桥机的结构稳定性,而且影响作业人员的职业健康安全。

(6) 行程与速度监测指标的监测对象包括行车、机臂和支腿。架梁作业过程中,以上监测对象的横移或纵移动速度过快,如限位保护器同时失效,会导致金属结构之间的碰撞。过孔作业过程中,支腿或机臂纵移行程过大,会导致机臂前后受力不均,支腿失稳倾覆。

综上所述,架桥机架桥作业监测对象共有19类,涉及行车与曲梁连接销轴、曲梁与机臂连接销轴、支腿伸缩节连接销轴、行车起质量和气象条件等,如图1所示。

图1 架桥作业监测对象Fig.1 Monitoring objects of bridging operations

2.2 传感器布设方案

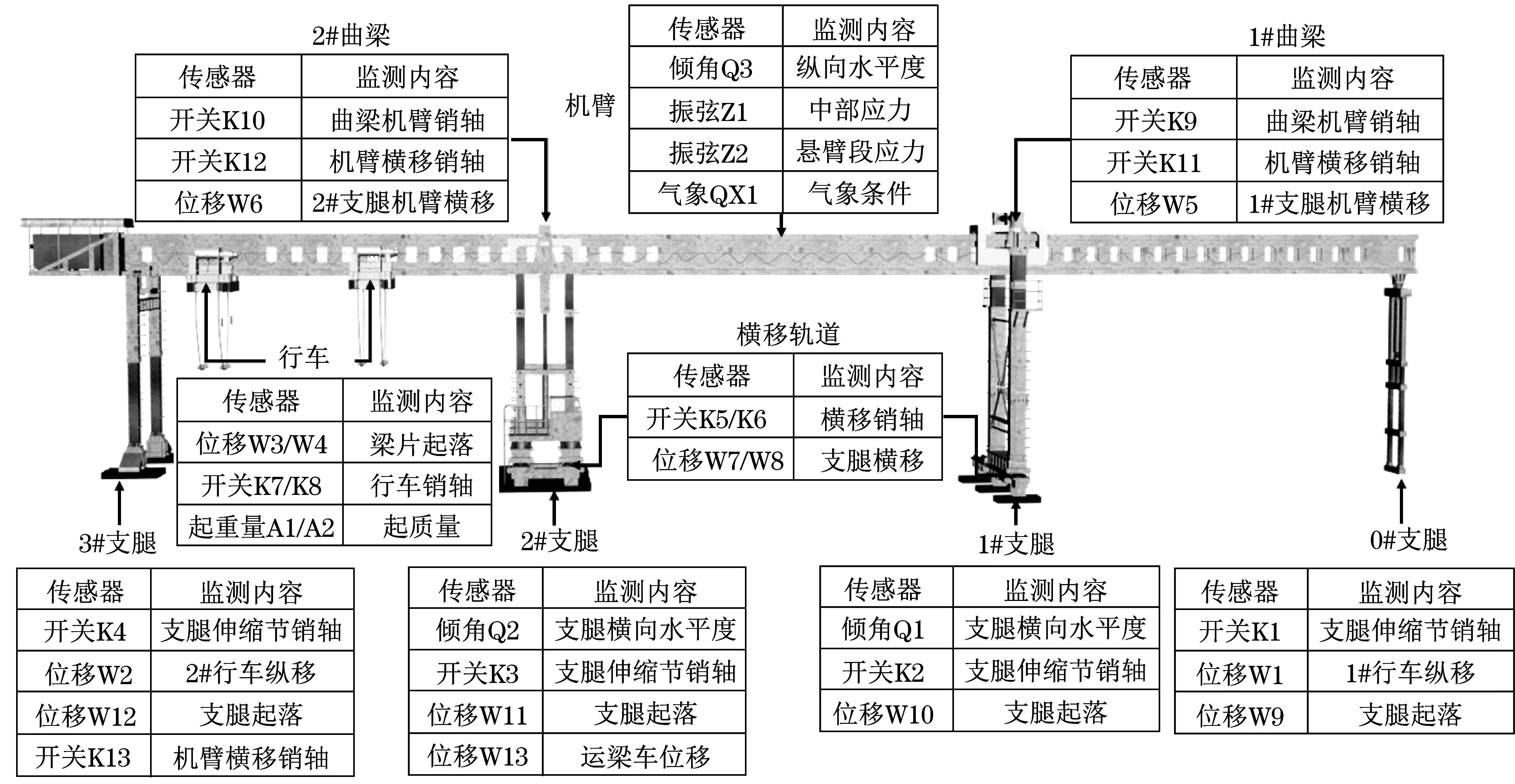

依据架桥机架桥作业的6 类监测指标、19 类监测对象,选择6 类34 个传感器进行数据采集,分别是1 个多参数气象传感器、2 个起质量传感器、2 个振弦应变计、3 个倾角传感器、13 个开关传感器、13个位移传感器。一般情况下,传感器直接输出感知量,位移传感器可同时输出直接感知的位移和计算的位移速度指标,多参数气象传感器的输出结果有风速、风向、温度、湿度和气压。为了减少传感器的布设数量,位移传感器W1 和W2 的监测指标有两个,行车与曲梁的销轴连接时,监测内容为两个支腿之间的相对纵移行程与速度;行车与曲梁的销轴断开时,监测内容为支腿与行车的相对纵移行程与速度。从架桥机各机构作业功能的角度考虑,传感器应布设在支腿、曲梁、行车、横移轨道、机臂等位置,如图2所示。

图2 传感器布设方案Fig.2 Scheme of sensor deployment

3 架桥机微模型架桥作业模拟分析

3.1 试验设计

为了验证架桥作业流程安全监测方案的可行性,以DJ180型架桥机为原型,设计制作了架桥机微模型和架桥作业场景,包括架桥机、桥墩、已架跨桥面、待架跨梁,如图3 所示。架桥机微模型尺寸为1.2 m×0.4 m×0.3 m,制作加工材料主要是轻质铝合金,具有重量轻、体积小、可操作的特点,可以实现真实架桥作业的所有功能,包括支腿起落、支腿纵移、机臂纵移、行车纵移、吊梁落梁、机臂横移等。

图3 架桥机架桥作业微模型Fig.3 Micro-model of bridge erection operations

依据上述传感器布设方案,微模型共布设30个传感器,分别是1 个多参数气象传感器、3 个倾角传感器、13 个位移传感器、13 个开关传感器。布设方式如下:① 多参数气象传感器布设在通风开阔区域;② 倾角传感器埋设在架桥机微模型结构内部,避免操作过程中的人为因素干扰;③ 位移传感器采用激光测距式,布设在微模型支腿上;④ 开关传感器采用霍尔式,埋设在架桥机结构内部,当螺栓销轴松开时,开关量信号消失;⑤ 考虑架桥机本质安全性设计的保障,试验中未监测起质量传感器和振弦应变计的数据。前端处理器与传感器组件有线连接,将传感信号转化为对应的物理量,并对物理量进行边缘计算和数据分析得到预处理信号,通过无线传输到监测平台。如图4所示。

图4 监测数据传输方案Fig.4 Transmission solutions of monitoring data

3.2 试验过程

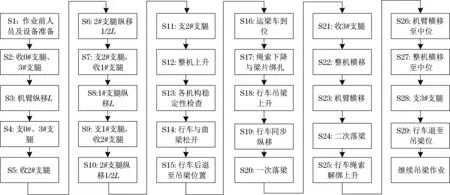

架桥机微模型首先在同一水平面进行拼装,连接监测系统组件,并检查数据的完整性和准确性,按照过孔作业和架梁作业的标准化流程依次进行操作,传感器同步进行数据采集,并发送至监测平台。当上一工序所有安全状态条件显示正常后,系统提示进入下一工序,下一工序操作内容及工序操作过程安全条件呈现在界面上,循环往复,依次完成架桥作业过程中的所有工序,如图5 所示,S1~S15 为过孔作业流程,S16~S29 为架梁作业流程。

图5 架桥作业标准化操作步骤Fig.5 Standardised operational steps for bridge erection

3.3 试验结果

本试验共用时19.75 min,完整实施了架桥作业全过程。结果表明,操作步骤逻辑关系准确,监测内容设计完整,可以实时获取架桥机架桥作业过程中各机构的安全状态数据,具体如下:

(1) 多参数气象传感器监测值以1次/min的频率循环显示,现场作业风速0~1 m/s,风向0~10°,温度23~25 ℃,湿度38%~42%,气压980~1 010 hPa。

(2) 倾角监测数据稳定在0~3‰范围内,符合相关技术标准的规定。

(3) 13 个开关传感器的开关量测值呈阶梯形变化,销轴断开时,开关传感器监测数据为“0”,销轴连接时,开关传感器监测数据为“1”。

(4) 13 个位移传感器的位移量监测近似线性变化,如图6 所示。图中,横坐标为29 个操作步的完成时间,纵坐标为位移量监测值。

图6 位移传感器时程Fig.6 Displacement sensor time and travel diagram

4 结语

基于架桥机架桥作业流程动态仿真分析,提出了架桥作业流程安全的6 类监测指标和19 类监测对象,采用6 类34 个传感器,对架桥机架桥作业流程安全进行监测。以架桥机铝合金微模型为试验对象,布设智能传感器和前端处理器,按照标准化流程进行架桥机架桥作业,结果表明,监测指标设计完整,监测数据准确,监测方案可行。本文所构建的架桥机架桥作业流程安全监测系统,可以规范操作人员的作业行为,有效地避免施工过程中由于施工顺序差错、工序遗漏、工人违规操作、工序完成不准确等流程安全问题的发生。本文完整分析了架桥作业过程中29 个工序的监测指标,为进一步的多模态融合、感传控一体化、自动化智能决策等相关技术提供理论依据。