6自由度液压机器人末端执行器控制策略

2023-04-14李亚昆崔战友

李亚昆,崔战友

(郑州工业应用技术学院 机电工程学院,河南 郑州 451100)

目前,机器人的驱动主要采用电机、液压和气动系统。液压驱动系统具有反应速度快、运动稳定、强负荷力[1-2]等优点,较快占据了主导地位。但也存在一些不足,比如机器人关节尺寸受到限制,不适合重型场合;液压系统阀控的动态特性不连续,易受到负载的扰动等,使得机器人运动精度下降。与国外发达国家相比,我国在机器人液压驱动系统方面的研究起步较晚,存在一定的差距。如何在短时间内提高机器人液压驱动控制精度,尽快赶超国外液压机器人先进控制技术,使得机器人在复杂环境中保持较高的输出精度,是科研人员研究的热门方向。因此,提升机器人液压驱动控制性能,具有十分重要的意义。

当前,为了提高机器人末端执行器定位精度,国内外学者对机器人末端执行器定位精度展开了研究。Navid等[3-4]研究6自由度并联机器人线性化径向基函数(radial basis function,RBF)神经滑模控制方法,通过仿真验证其跟踪效果,仿真结果满足了设计的要求。朱龙英等[5-6]研究并联机器人神经网络自适应控制方法,将改进的粒子群算法用于神经网络比例积分微分(proportional integral derivative,PID)控制参数调整,从而得到并联机器人最优控制参数。明瑞浩等[7-8]研究2 自由度并联机器人非线性同步控制方法,设计了机器人非线性同步控制方案,通过仿真验证机器人末端执行器跟踪误差,具有较好的跟踪精度。以往研究的并联机器人末端执行器,在控制精度方面有所提高,但随着企业加工精度的要求越来越高,现有控制精度已较难满足高精度产品的需要。因此,本文建立6 自由度液压并联机器人示意图,设计了增量式非线性逆控制方法。在不同期望信号条件下,通过Matlab软件对并联机器人末端执行器位置跟踪误差进行仿真,对比非线性逆控制方法的输出效果,为深入研究6 自由度并联机器人末端执行器跟踪误差提供参考价值。

1 液压系统动力学模型

本文研究的6自由度液压并联机器人如图1所示,主要包括上下2 个平台、6 个伺服液压缸和6 个活塞杆。图1 中,XaYaZa-Oa为上平台坐标系,XbYbZb-Ob为下平台坐标系,1、2、3、4、5、6 为6 个液压缸。下平台为基座,通常固定不动,通过液压缸驱动上平台运动。液压驱动系统如图2 所示,图中,xm为滑阀位移,q为执行器位移矢量。当滑阀向左移动时,液压油通过油管流入气缸室,驱动执行器向右移动;当滑阀向右移动时,液压油通过油管流入气缸室,驱动执行器向左移动。执行器向左或者向右移动,从而驱动6 自由度机器人上平台的伸长与缩短。

n杆机器人的刚体动力学方程一般采用Ⅱ阶非线性微分方程。特别是对于本研究中所考虑的并联机器人系统,采用牛顿-欧拉方法来获得笛卡尔空间中的动力学方程如下:

式中:z、s′和s″分别为笛卡尔空间中定义的末端执行器位姿、速度向量和加速度向量;F为驱动力矢量;M为质量矩阵;η为离心力和科里奥利力矩阵;J为雅可比矩阵。

典型阀门控制的单对称液压执行机构如图2所示。

Φp1、Φp2分别为流入和流出气缸室的液压油流量,Ps、Pt分别为供油和回油压力。

液压缸动力学方程[9-10]为

式中:Ap为活塞面积,m2;Cl为泄漏系数,L/s·Pa;PL=(Pp1-Pp2)为液压缸压力差,Pa;Φm=(Φp1-Φp2)/2 为液压油流量,L/s;Cm为液压油液压刚度,Pa/L;q为执行器位移,m。

液压油液压刚度表达式[11]为

式中:E为液压缸油的体积模量,Pa;V1和V2为气缸室体积,L。

对于具有匹配和对称节流孔的理想临界中心阀,液压油流量表达式为

式中:Cd为流量系数,L/m3;w为孔口宽度,m;xm为滑阀位移,m;Ps为供油压力,Pa。

将最大阀门行程xm,max和零负载压力下的最大流量定义为

由式(3)和式(5)可以得到如下表达式:

式中:GA(PL,xm,q)为一个函数表达式;fA(PL,q,q′)为一个函数表达式;u为控制输入。

2 增量非线性动态逆控制

n阶非线性控制输入系统方程式[12]定义为

式中:f为向量场;d为外部干扰;G为控制效果矩阵;h(x)为一个函数表达式。

x、d、h假设是连续的。假设f(x)和G(x)是x的函数,所有微分都是有界的。

假设h(x)=x,系统的相对度为(1,1,…,1)1×n,输出的Ⅰ阶时间导数为

式中:y=f(x)为一个函数。

对于m=n的全驱动系统,如果G(x)是可逆的,采用传统的非线性动态逆或一般的反馈线性化方法。与非线性动态逆方法不同,为了得到所研究系统的增量形式,在每个采样间隔(用下标0 表示)的开始时刻,应用泰勒级数对[13]式(9)中的系统动力学展开后得到表达式如下:

假设对式(10)等式定义为

式中:O为无穷小的一种表示符号。

则式(10)可转换为

式中:x′0为系统状态导数。

利用x和d的连续性及f(x)和G(x)微分的有界性,将式(11)的极限计算为

式(12)中的系统输入u不假定连续性。在给定的每个采样间隔内,采用式(12)中的非线性动态逆设计增量非线性动态逆控制律,表达式为

式中:v为伪控制输入。

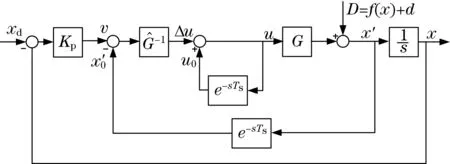

对于每个采样间隔,计算控制增量Δu=G-1(x0)(v-x′0)并递归地添加到u0,即前一个样本的集成或测量控制输入,如图3所示。

图3 增量非线性动态逆控制器Fig.3 Incremental nonlinear dynamic inversion controller

由于系统被线性化为单积分器,因此,通常选择简单的比例控制器作为伪控制ν。图3 给出了增量非线性动态逆控制器的一般结构,其中表示单个采样时间Ts中的传输延迟。当G存在模型不确定性时,用估计值̑作为控制器。

因此,式(14)写成递归离散形式为

式中:uk、uk+1为控制输入k次和k+1 次;xk-1、x′k-1为控制输入k-1次和k-1次变化率。

由式(12)和式(14)可得表达式如下:

由式(13)和式(16)可知,在无限小的采样时间下,系统是完全线性化的。简单地选择线性控制律v=x′d+Kp(xd-x),则系统误差动力学表达式如下:

式中:e=x-xd为误差;x为实际轨迹;xd为期望轨迹。

3 结果与分析

6自由度液压并联机器人末端执行器采用增量式非线性逆控制方法,通过Matlab软件进行仿真验证,可知执行器跟踪误差效果,并与非线性逆控制输出结果进行对比。仿真参数设置如下:执行器等效质量m= 3 000 kg,液压缸行程l=1.0 m,负载力F= 50 kN,工作压力为P=150 bar,仿真时间t=4 s。

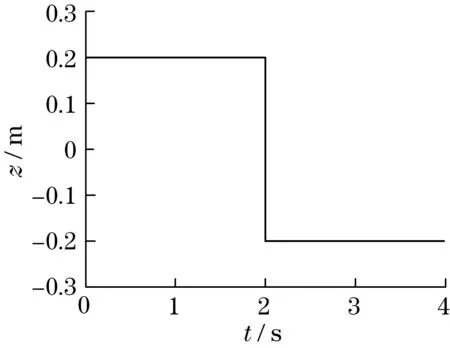

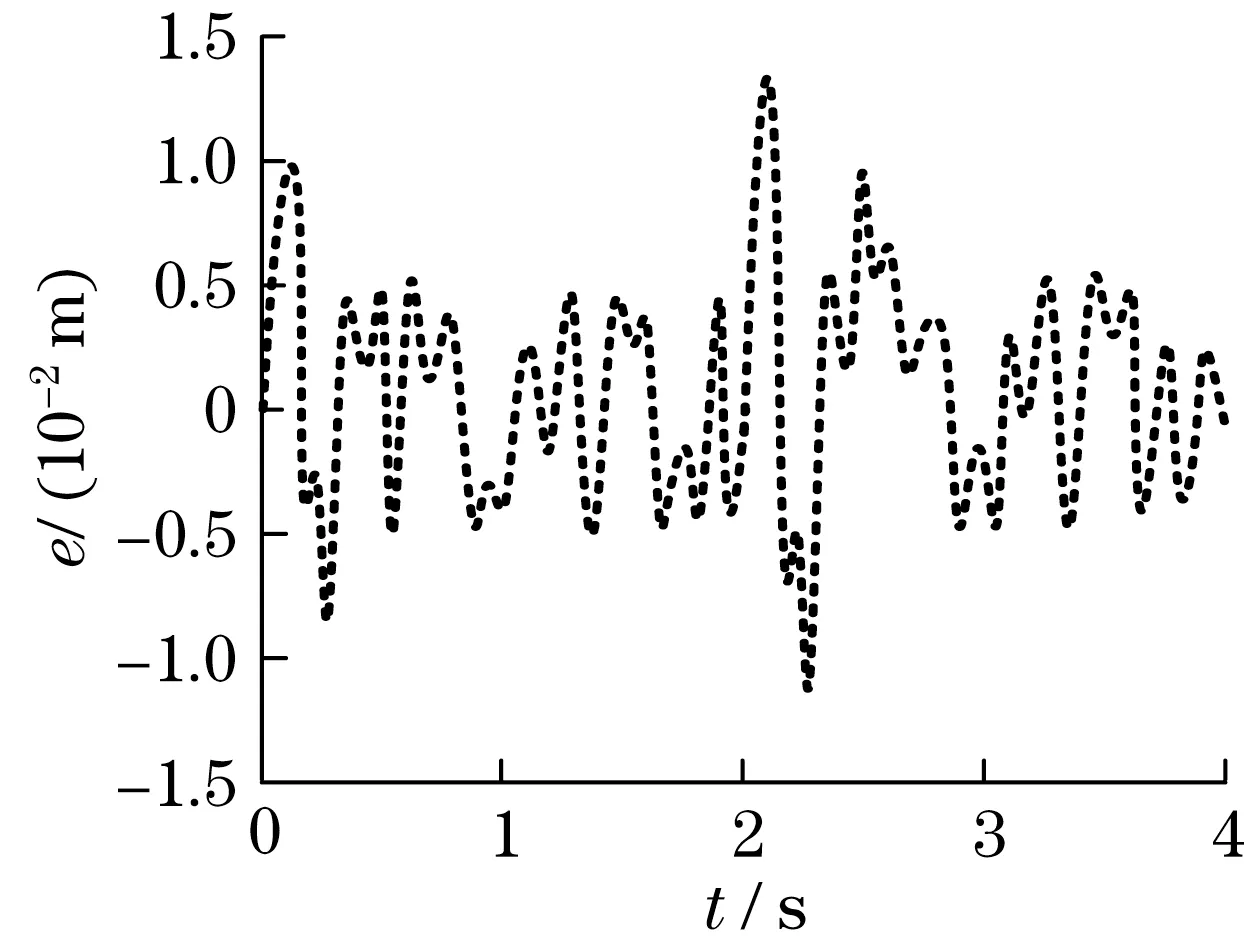

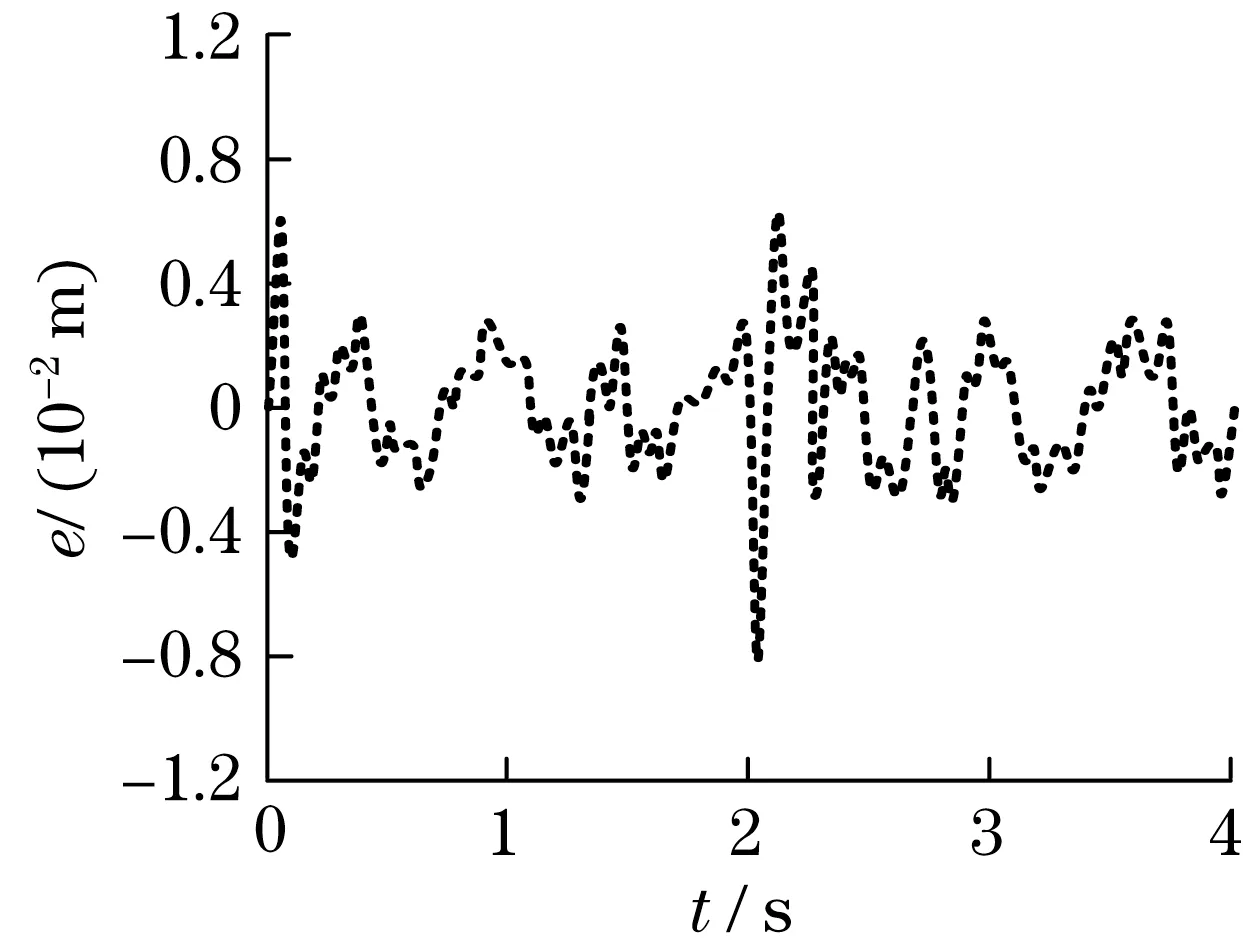

假设并联液压机器人末端执行器期望信号如图4 所示,则采用非线性逆控制方法跟踪误差如图5 所示,采用增量式非线性逆控制方法跟踪误差如图6所示。

图4 阶跃波信号Fig.4 Step wave signal

图5 非线性逆控制方法Fig.5 Nonlinear inverse control method

图6 增量式非线性逆控制方法Fig.6 Incremental nonlinear inverse control method

由图5 和图6 可知,如果机器人末端执行器期望信号为阶跃信号,采用非线性逆控制方法,机器人末端执行器产生的最大误差为1.39×10-2m,当控制系统处于稳定状态时,其误差在[-0.5×10-2, 0.5×10-2] m 范围内。而采用增量式非线性逆控制方法,机器人末端执行器产生的最大误差为0.8×10-2m,当控制系统处于稳定状态时,其误差在[-0.3×10-2, 0.3×10-2] m 范围内。同等条件下,通过输出误差对比,采用增量式非线性逆控制方法,机器人末端执行器输出误差较小,能够提高机器人末端执行器追踪精度。

4 结论

针对6 自由度液压机器人末端执行器运动轨迹跟踪误差较大问题,设计了增量式非线性逆控制的液压系统,通过仿真验证末端执行器跟踪效果,主要结论如下。

(1) 采用非线性逆控制方法,6 自由度液压机器人末端执行器跟踪误差较大,而采用增量式非线性逆控制方法,6 自由度液压机器人末端执行器跟踪误差较小。

(2) 采用Matlab 软件对机器人末端执行器跟踪误差进行仿真,可以检验不同控制方法输出效果,为设计人员提供参考资料,避免控制方法设计不当而造成控制系统输出精度下降。