某型纯电动汽车动力系统匹配及优化研究

2023-04-14杨年炯宋英杰

杨年炯,宋英杰,肖 旺

(1.广西科技大学 机械与汽车工程学院,广西 柳州 545006; 2.广西淞森车用部件有限公司,广西 柳州 545616)

纯电动汽车以其零污染、结构简单、低噪声等优点[1],受到各国政府及汽车企业的重视,成为新能源汽车发展的一个重要方向。但纯电动汽车技术仍不够成熟,其电池能量密度低、续驶里程短,使整车性能提升受到限制。为提高纯电动汽车动力性和经济性,合理匹配和优化纯电动汽车的动力系统参数显得尤为重要。

近年来,国内外诸多学者对电动汽车动力参数的匹配及优化展开了研究。戴广金[2]根据电动汽车的性能指标,匹配动力系统的参数,并通过Cruise 进行建模和仿真,为纯电动汽车的研究提供了参考。俞宴明等[3]根据某款纯电动汽车的动力系统做出匹配,通过Cruise 软件建立模型,并进行仿真验证参数匹配的合理性。利用粒子群算法对传动比进行优化,提高了0~100 km/h 加速性能和爬坡度。焦琨峰[4]对动力系统进行匹配计算,对纯电动汽车动力性和经济性进行建模和仿真,并通过遗传算法对动力参数进行优化,提高了纯电动汽车的动力性和经济性。王招君[5]以动力性为目标,通过NSGA-II 算法对纯电动汽车的传动比进行优化分析。以上学者的研究,为纯电动汽车动力参数匹配研究提供了基础。

本文针对某型纯电动汽车进行仿真及优化,以汽车的动力性作为约束条件,以中国轻型汽车行驶工况(China light-duty vehicle test cycle,CLTC)工况的续航里程和电耗作为优化目标,通过正交试验方法,建立多目标优化模型,通过Cruise 软件中内置的矩阵计算(matrix calculation,MA)功能进行仿真,优化整车经济性能和动力性能。通过实车试验,验证了仿真的合理性和正确性。

1 纯电动汽车的基本参数和性能指标

1.1 纯电动汽车的基本参数

以某型纯电动汽车为研究对象,详细参数见表1。

表1 整车基本参数Tab.1 Basic parameters

1.2 纯电动汽车的性能指标

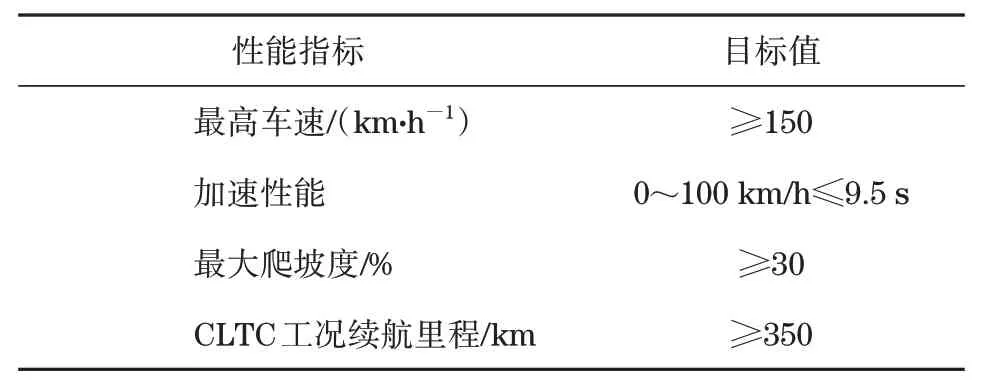

根据相关标准对电动汽车的技术要求,结合电动汽车的使用定位,确定该型电动汽车的性能指标,见表2。

表2 纯电动汽车的性能指标Tab.2 Performance index of pure electric vehicle

2 动力系统参数匹配

2.1 驱动电机参数匹配

电动汽车的核心部件“三电”即电池、电机和电控系统。电机将电能转化成动能驱动汽车运动;动力性是电动汽车基本性能;动力性评价指标为最高车速、加速时间和最大爬坡度。

电机的最高功率需满足各工况下的功率要求,即电机的最大功率Pmax满足最高车速、最大爬坡度和0~100 km/h加速时间的功率要求,其表达式如下:

式中:P1为以最高速度确定的最大功率;P2为以最大爬坡度确定的最大功率;P3为满足加速性能的最大功率。

经计算可知,三者中,满足加速性能的最大功率最高,P3≥93.18 kW,同时考虑空调及其他辅助元件的功率消耗,选取最大功率Pmax=100 kW。

2.2 电池组容量选择

电池组的容量对电动汽车的经济性有直接影响,放电功率对电动汽车的动力性能有间接影响。电池组的容量需满足行驶里程的能量Qb1和电池串并联所形成的总电量Qb2,表达式如下:

式中:LCLTC为续航里程;W为每百公里消耗的电量;ξ为放电深度;Cb为电池包容量;np为电池并联数;ns为电池串联数。

2.3 传动比设计

文中采用固定传动比传动,当驱动电机的相关参数确定后,传动比的设计与汽车的动力性相关。传动比的设计要满足最高车速和最大爬坡度要求。

(1) 根据电机的最高转速和汽车最高车速确定传动比为

式中:nmax为电机最大转速,r/min;uamax为最高车速,km/h。

(2) 根据驱动电机的最大扭矩和最大爬坡度确定传动比

式中:m为质量,kg;r为车轮半径,m;f为滚动阻力系数;αmax为最大爬坡度角度,(°);Tmax为最高转矩,N∙m;ηT为传动系统效率。

2.4 参数匹配结果

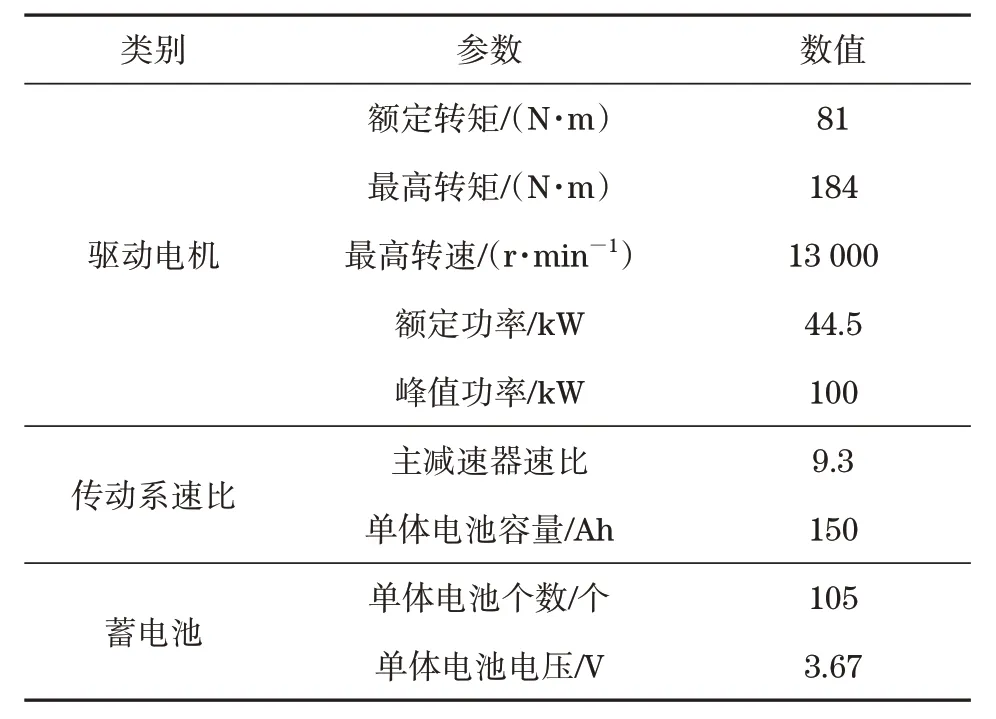

电动汽车动力传动系统参数匹配的结果见表3。

表3 电动汽车动力传动系统匹配参数Tab.3 Matching parameters of electric vehicle powertrain

3 纯电动汽车的建模和仿真分析

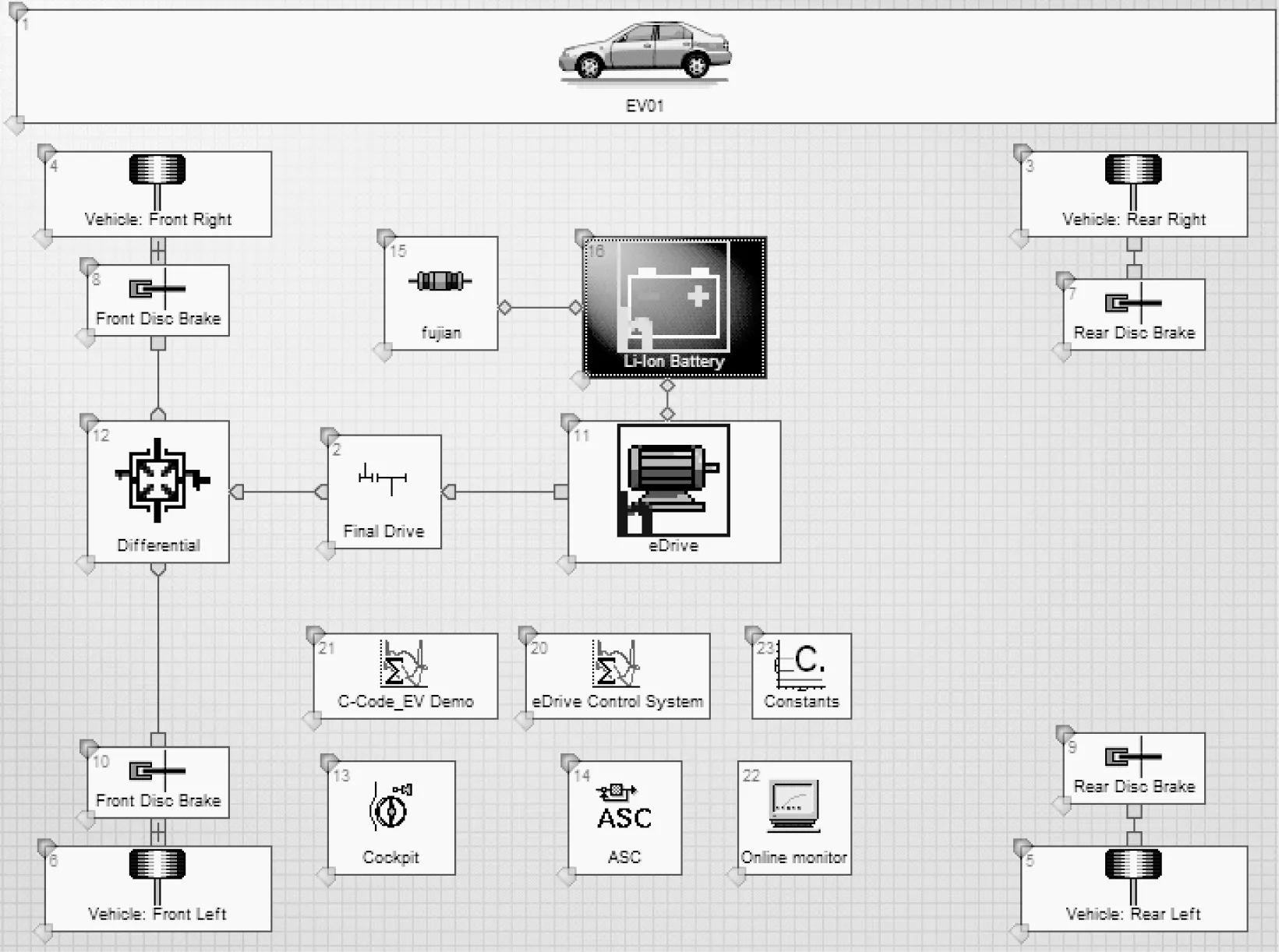

3.1 整车模型

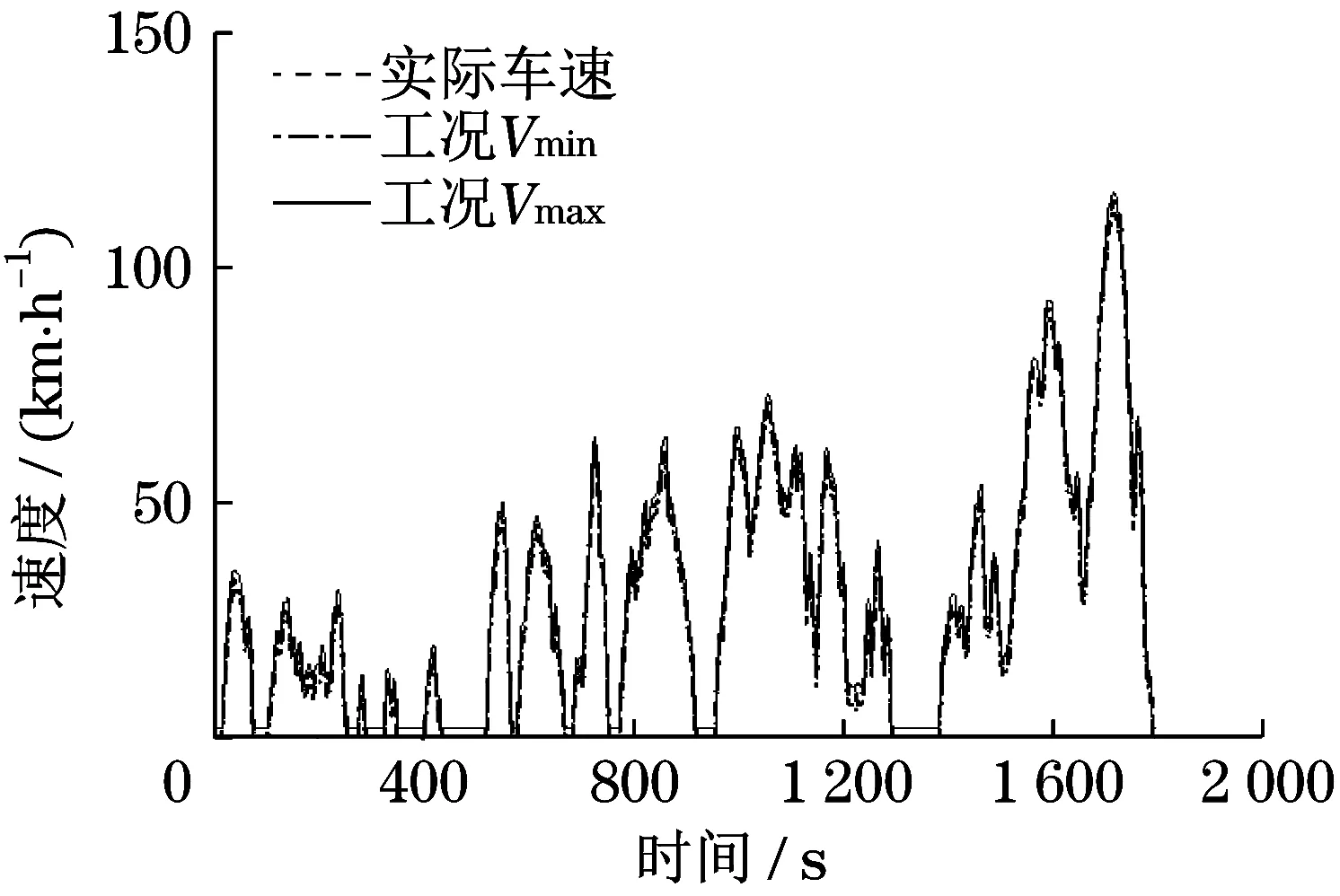

采用AVL-Cruise 仿真软件进行建模、仿真,验证整车性能是否达到既定的性能指标。文中选择CLTC循环工况对电动汽车的动力性和经济性进行仿真,CLTC 工况比新标欧洲循环测试(new European driving cycle,NEDC)工况更符合中国驾驶员所遇情况。搭建的模型如图1 所示,CLTC工况如图2所示。

图1 整车模型Fig.1 Vehicle model

图2 CLTC工况车速跟随曲线Fig.2 Speed following curve at CLTC

3.2 仿真结果分析

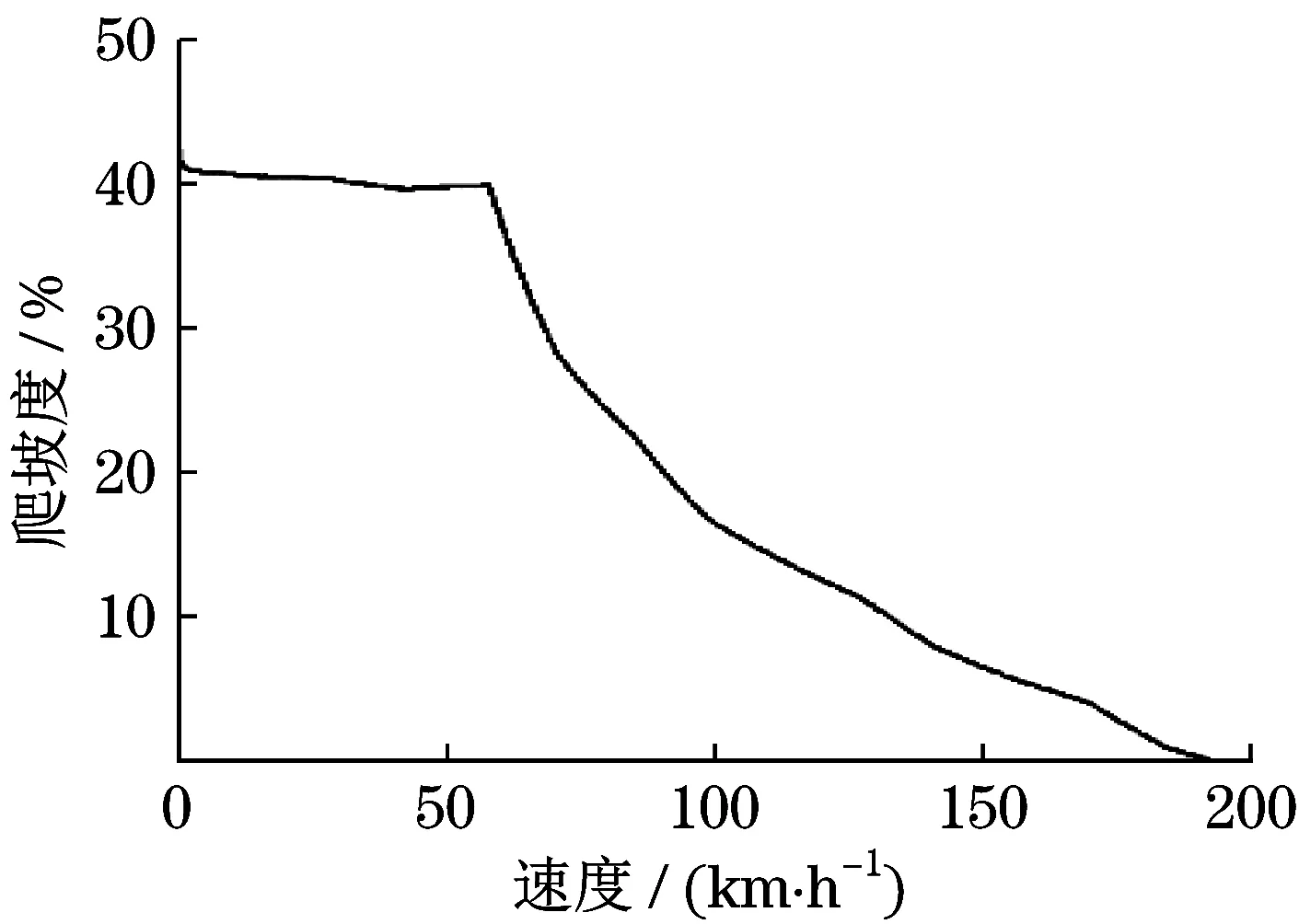

3.2.1 最大爬坡度分析

文中电动汽车的最大爬坡度为41.62%,满足设计要求,如图3 所示。由图3 可知,随着车速的增加,爬坡度逐渐减小。

图3 最大爬坡度Fig.3 Maximum gradeability

3.2.2 最高车速分析

该车最高车速可达到175 km/h,如图4 所示,超过设计要求的150 km/h,达到了设计目标。

图4 最高车速Fig.4 Maximum speed

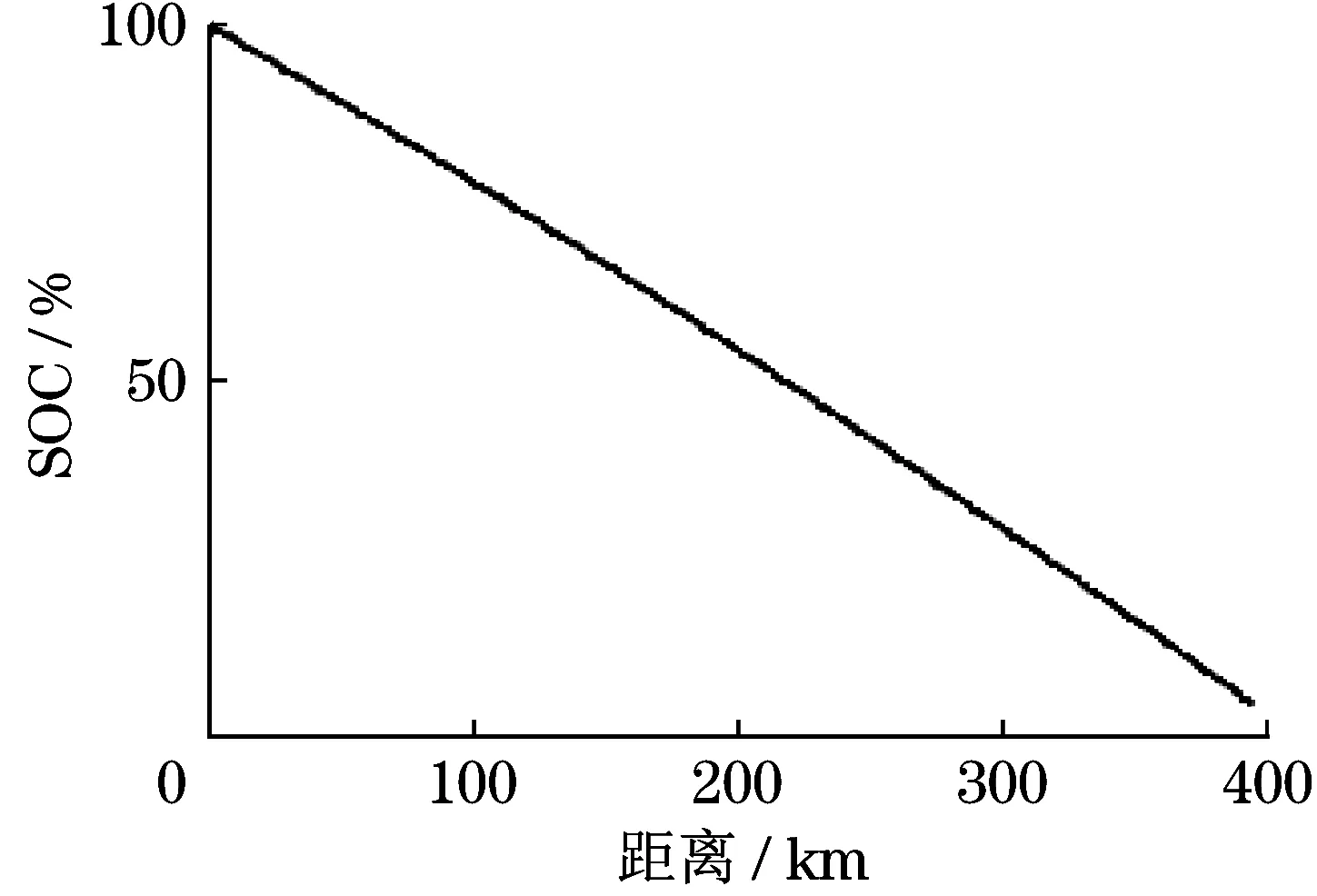

3.2.3 续航里程结果分析

该车以CLTC 工况行驶的电池荷电状态(state of charge,SOC)变化曲线如图5 所示。由图5 可知,电池的有效容量为95%,根据Cruise 软件的仿真结果,SOC为5%时,续航里程为388 km。

图5 续航里程与SOC值的变化关系Fig.5 Relationship between endurance mileage and SOC

3.2.4 加速工况分析

加速过程见表4,根据Cruise 软件的仿真结果,该车0~50 km/h 加速时间为3.91 s,加速距离为26.38 m,满足设计目标;0~100 km/h 的加速时间为9.58 s,加速距离为150.29 m,加速时间没有满足预期,需对其进行优化。

表4 加速时间和距离Tab.4 Acceleration time and distance

分析上述仿真结果可知,仿真结果基本满足设计目标,证明动力系统参数匹配和设计的合理性。但0~100 km/h 的加速时间为9.58 s,未满足设计目标,且在CLTC 工况下续航里程为388 km,如遇雨雪天等极端天气,续航里程将大幅降低。因此,需优化该电动汽车的动力系统参数,以提升整车性能。

4 动力系统优化

4.1 正交试验参数设计

正交试验是研究多因素水平的一种设计方法。正交试验设计是根据正交性从全面的实验方案中选出一部分有代表性的方案进行试验,这些有代表性的水平组合具有均匀分布的特点,进而从中选出最优的方案。在对电动车进行设计时,需计算较多的参数和变量,而变量的取值对电动车的动力性和经济性有较大的影响。经初步计算确定一些参数后,需进一步确定变量的最优值来合理匹配动力系统的参数,可以进行多目标优化实现经济性和动力性的最优值,得到一组最合理的参数。在进行动力参数匹配及优化分析时,文中采用MA 进行计算分析,仿真所有结果,并选出最优的组合。

4.1.1 多目标优化函数数学模型

该纯电动汽车动力参数匹配及优化,其设计思路是以驱动电机的最高转速、电池容量和主减速器传动比作为正交试验的试验因素,以动力性指标作为约束条件,使经济性能达到最优。

目前,解决多目标优化问题的途径通常是将多目标问题转化为单一的优化问题,然后通过数学方法求解。基本方法是建立分目标评价体系,利用线性加权法、乘除法等方法,建立多目标优化数学模型。

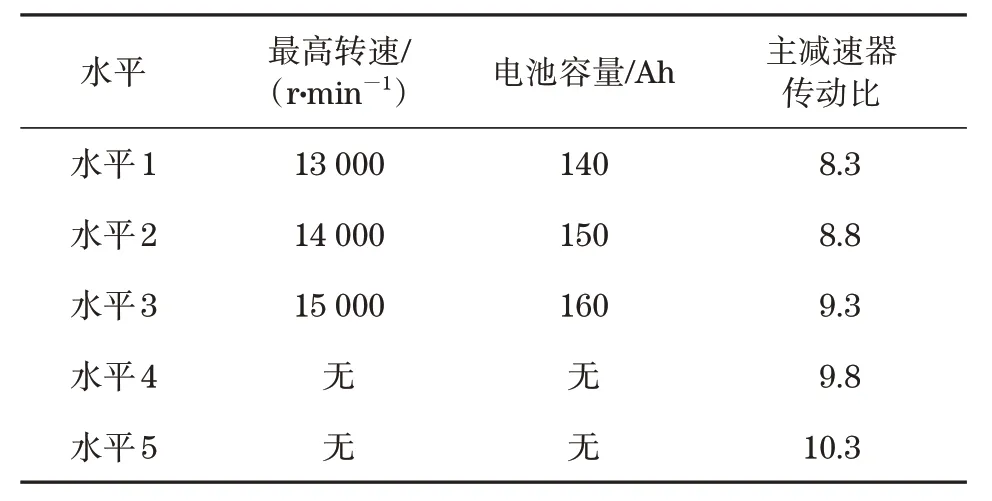

4.1.2 正交试验因素及水平选择

在进行纯电动汽车参数匹配和优化过程中,根据设计经验和理论公式,确定对电动汽车动力性和经济性影响较大的因素为驱动电机的最高转速、电池容量和主减速器传动比。各因素及水平见表5。

表5 动力系统参数Tab.5 Parameter of power system

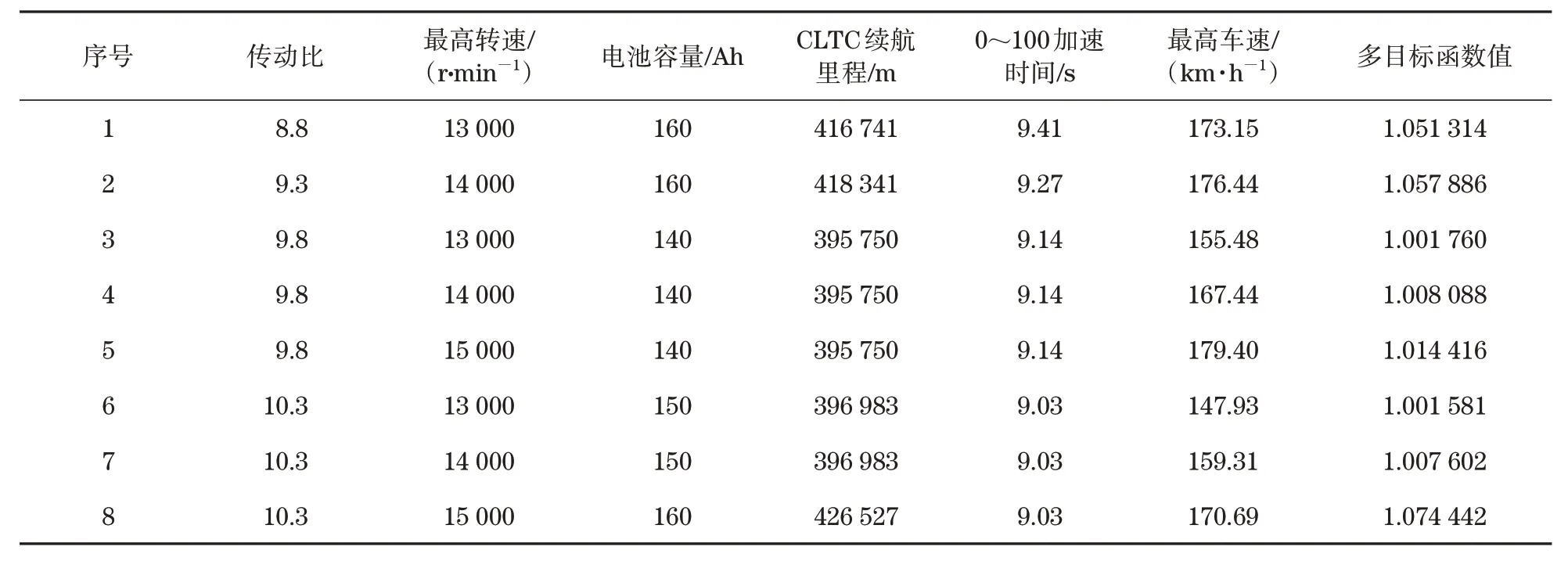

4.2 正交试验结果分析

循环工况仿真的里程数和0~100 km/h加速时间须满足性能标准。将MA 结果代入多目标函数公式中,经计算得到多目标函数值,部分组合不满足动力性能指标(0~100 km/h加速时间小于9.5 s)或经济性能指标(CLTC 循环工况续航里程不小于388 km)。经筛选,有8 套匹配方案满足性能要求,见表6。

表6 多目标优化函数值Tab.6 Multi-objective optimization function value

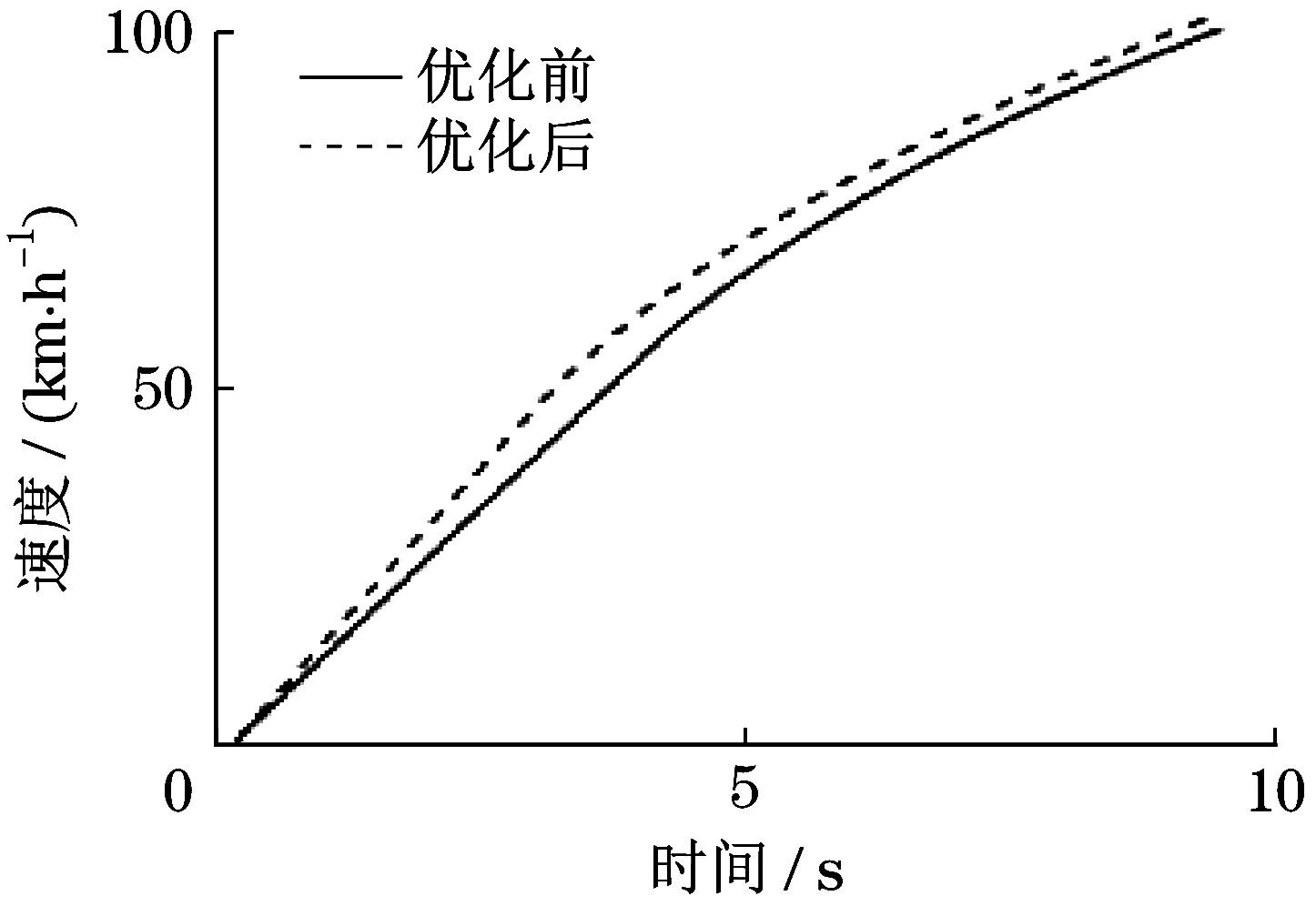

由表6 可知,序号8 的多目标函数值最大,因此最终优化方案为电机转速15 000 r/min,主减速器传动比10.3,电池容量160 Ah。根据仿真结果,该电动汽车最大续航里程由优化前的388.6 km提升至426.5 km,满足经济性设计指标。0~100 km/h 加速时间由优化前的9.58 s 减少至9.03 s,减少0.55 s,满足动力性设计指标。最高车速由优化前的175 km/h 降低至170 km/h,满足设计目标。整车优化后0~100 km/h 加速时间对比如图6 所示。

图6 优化前后加速时间对比Fig.6 Comparison of acceleration time before and after optimization

5 实车试验

5.1 试验条件

为了验证仿真的正确性,对设计的纯电动汽车进行实车试验。试验条件如下,试验路况:平整干燥的路面;环境温度:14 ℃;大气压力:101 kPa;风速:1.4 m/s。

5.2 试验结果

在符合试验条件的前提下,按照电动汽车测试标准将载重加至试验的重量,尽可能将重量均匀分布在电车上。进行动力性试验时,用VN1630A(VECTOR公司开发的CAN总线测试工具)连接试验车辆与电脑,开展试验并记录数据,如图7所示。

图7 实车试验Fig.7 Real vehicle test

在上海检测中心的转毂上开展试验车辆的CLTC循环工况能量消耗试验,根据《电动汽车能量消耗率和续驶里程试验方法》(GB/T 18386—2017)进行试验。测试表明,该款电动汽车的续航里程为426 km,完全满足设计指标。动力性和经济性的试验结果见表7。

表7 试验结果和仿真结果对比Tab.7 Comparison of test results and simulation results

由表7可知,电动汽车动力性和经济性的试验值与仿真值基本一致,造成两者存在偏差的原因可能是大气压力、路面实际环境有所不同,以及驾驶员驾驶习惯不同。动力性试验中最高车速比仿真值要低,但误差小于5%,认为建立的仿真模型是可行的。综上所述,根据对车辆试验数据和仿真数据的对比,验证了该电动汽车参数匹配以及优化的可靠性。

6 结论

文中依据某型纯电动汽车的性能指标设计要求,进行动力系统的参数匹配,用Cruise软件进行建模并进行动力性和经济性仿真。采用正交试验方法进行优化,使电动汽车动力性和经济性有一定程度的提升,达到优化的目的。对样车进行实车试验,验证了文中建立的模型、仿真以及优化的准确性和有效性。