基于Taguchi方法的低速潜油永磁电机优化及试验应用

2023-04-14李大军李宏忠刘先勇侯国建

李大军,李宏忠,张 俊,吴 芳,刘先勇,薛 鹏,谭 帅,侯国建

(1.中国石化胜利油田分公司滨南采油厂,山东 滨州 256606; 2.胜利油田高原石油装备有限责任公司,山东 东营 257000;3.中国石油大学(华东) 机电工程学院,山东 青岛 266580)

近年来,随着油田开发进入后期,高稠黏且高含砂的蜡原油井、大斜度井及水平井逐渐增多,现有的采油技术,如有杆泵采油系统及电潜离心泵采油面临较多问题,难以满足油田现场的开采需求。低速大扭矩潜油永磁同步电机直驱螺杆泵采油系统作为新的采油技术,正逐渐被应用于油田[1]。作为该采油系统的主要电驱部件,即潜油永磁同步电机,其性能与螺杆泵机组及整个电泵井的质量和使用寿命密切相关,进而影响原油产量及采油成本,因此提高其性能至关重要。

Taguchi方法是一种常用于电机优化的稳健设计方法,能够在最少的实验次数内,搜索出多目标优化设计的最佳组合[2-3]。众多学者已采用Taguchi方法对常规结构的内置式永磁同步电机[4-5]和表面式永磁电机[6-7]进行性能优化,并取得良好的优化效果;Gaing 等[8-9]提出基于模糊推理机制和神经网络的Taguchi优化方法,以提高永磁同步电机效率,降低转矩脉动。近年来,国内Meng 等[10]将6σ 设计应用到永磁同步电机的稳健优化设计。潜油永磁同步电机的设计是多变量、复杂非线性问题,较难得到电机性能指标与电磁参数之间的准确表达式,Taguchi方法能够有效解决这一难题。本文基于Taguchi方法与方差分析,以电机效率最大化和齿槽转矩最小化为优化目标,进行电机优化以获得更好的性能,推动低速大扭矩潜油永磁同步电机直驱螺杆泵采油系统在油田开发中高效、可靠的应用。

1 潜油永磁同步电机模型及参数

以1台额定功率为11 kW的直驱螺杆泵用低速潜油永磁同步电机为优化对象,额定电压为380 V,额定转矩为420 N·m,额定转速为200 r/min,电机极槽配合为12槽10极,采用表贴式结构,1/4结构模型如图1所示。图1中,Rro为转子外径,Rri为转子外径,lm为永磁体厚度,ltp为齿顶厚度,δ为齿顶厚度,Wt为定子齿宽。

图1 电机1/4结构模型及主要电磁结构参数Fig.1 Motor quarter structure model and main electromagnetic structure parameters

根据损耗与齿槽转矩的产生机理[11],确定气隙长度、永磁体厚度、定子齿宽及齿顶厚度为影响电机效率和齿槽转矩的主要结构参数,具体定义如图1 所示。通过电机的初始方案设计,确定上述参数的初始值。同时考虑结构参数的约束条件,结合Maxwell 的参数化设计模块确定其变化范围,具体数值见表1。

表1 不同优化参数及不同水平值Tab.1 Different optimization parameters and different level values

通常情况下,各参数之间存在交互作用,优化局部时,结合参数变化范围、初始值及对称原则选取3个值作为水平值对应取值。参数变化范围由以下条件确定:① 约束条件为Bt<1.6 T,Bj<1.3 T,Sf<70%,其中Bt为齿磁密,Bj为轭部磁密,Sf为槽满率。结合长期的电机制造和加工安装经验,为确保电机具有良好的输出性能与长期的使用寿命,设置以上约束条件。② 区间的对称性。

2 基于Taguchi方法的电磁参数优化

Taguchi 方法作为局部优化方法,可通过正交试验实现多目标优化设计,建立正交表减少试验次数以最快速度找到最优参数组合。待优化的参数有4个,且每个因子取3水平值,因此选用L9(34)正交表(4因子、3水平、9次试验)构建直交表,见表2。通过有限元仿真得到每个实验组合的性能指标。

表2 基于Taguchi方法的正交实验表及仿真结果Tab.2 Orthogonal experimental table and simulation results based on taguchi method

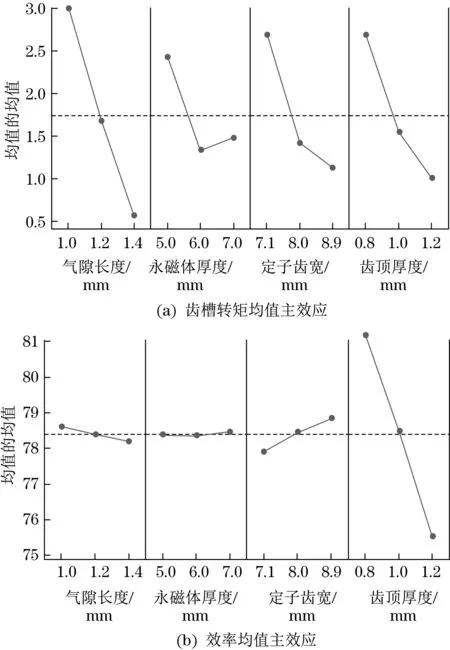

得到仿真数据后分析主效应,可知各结构参数的均值主效应,如图2 所示。由图2 可知,[δ(1),lm(3),Wt(3),ltp(1)]为效率最大的参数组合,其中,δ为气隙长度,mm;lm为永磁体厚度,mm;Wt为定子齿宽,mm;ltp为齿顶厚度,mm。[δ(3),lm(2),Wt(3),ltp(3)]为齿槽转矩最小的参数组合。因此不能直接得到同时使效率最大、齿槽转矩最小的参数组合,或者不存在该种参数组合,只能折中处理。

图2 电机优化参数对效率和齿槽转矩影响曲线Fig.2 The influence curve of motor optimization parameters on efficiency and cogging torque

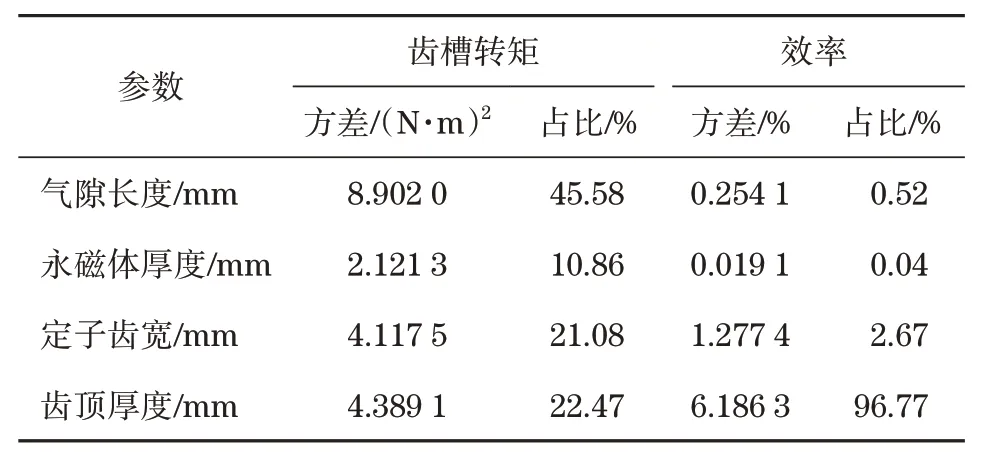

通过变异数分析,即方差分析,可解决该问题。方差分析综合计算结构参数及水平值的离散程度,比较其对性能指标的影响比重,通过比较结构参数对性能指标的相对影响作用大小,结合主效应分析即可得到Pareto 最优因子组合,方差分析结果见表3。

表3 各结构参数对性能指标的方差与影响比重Tab.3 The variance and influence proportion of each structural parameter on the performance index

由表3 可知,每个结构参数对效率和齿槽转矩所占的比重不同,气隙长度、永磁体厚度和定子齿宽对齿槽转矩的占比远大于其对电机效率占比,齿顶厚度对电机效率的占比大于其对齿槽转矩的占比。按照所占比重大小选择,最终的Pareto 最优因子组合为[δ(3),lm(2),Wt(3),ltp(1)],即δ=1.4 mm,lm=6.0 mm,Wt=8.9mm,ltp=0.8 mm。

根据最优因子组合进行有限元仿真,得到优化后的电机性能指标。相比于优化前的性能指标,齿槽转矩从1.375 1 N·m 减小至1.134 8 N·m,降低了17.48%;电机效率从75.552 8%上升至78.386 5,提高了3.75%。

开展优化后潜油永磁同步电动机空载和负载状态下仿真分析,其磁场和磁密分布如图3 所示。由图可知,无磁饱和现象且漏磁小,未出现磁密过高的区域,齿部平均磁密小于2 T,说明优化后的电磁结构参数设计合理。

图3 优化后电机的磁密和磁力线分布Fig.3 The magnetic density and magnetic field distribution of the optimized motor are optimized

3 样机测试及试验

根据电磁方案设计与优化分析结果,进行样机试制和测试,如图4所示。

图4 样机测试Fig.4 Prototype test

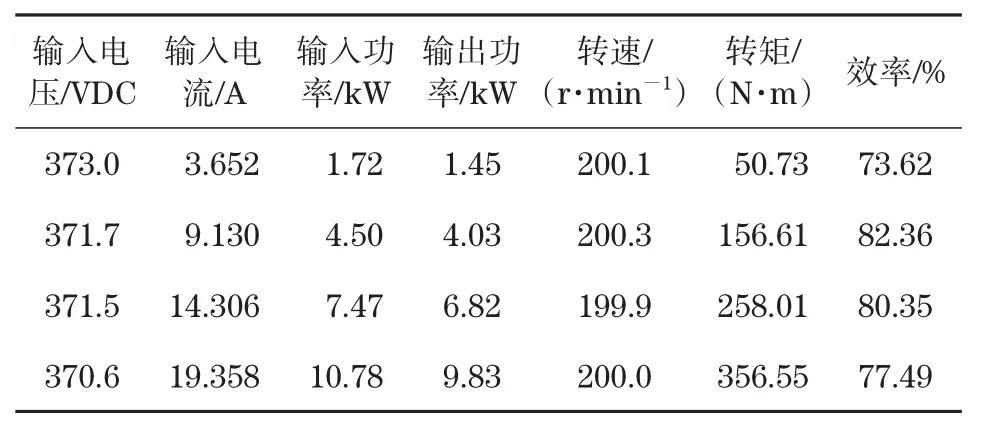

样机测试时,控制转速恒定而输出转矩不断提升,部分试验结果见表4。结果表明,电机整体效率较高,在额定工况附近电机的实测效率约为77.5%,与优化结果接近。

表4 样机测试结果Tab.4 Prototype test results

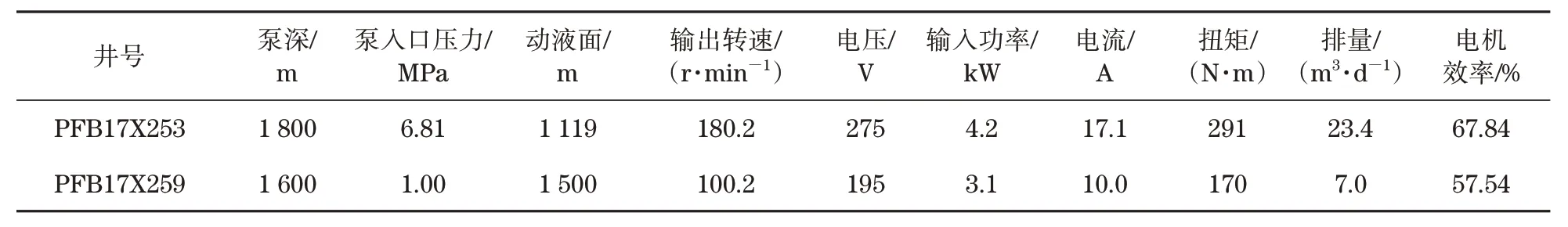

小规模生产后,潜油永磁同步电机直驱螺杆泵系统在胜利油田PFB17X253井和PFB17X259井进行现场应用,测试结果见表5。根据井况调整电机运行参数,电机不在额定状态,处于低速运行,180 r/min 时的电机效率为67.84%,100 r/min 时为57.54%,体现了优越的低速运转性能,系统运行稳定,进一步验证了优化结果的可靠性。

表5 现场应用测试结果Tab.5 Field application test results

4 结语

针对潜油永磁同步电机直驱螺杆泵系统存在的电机效率较低及齿槽转矩较大的问题,采用基于Taguchi方法和方差分析的多目标优化方法进行优化设计,选取气隙长度δ、永磁体厚度lm、定子齿宽Wt和齿顶厚度ltp这4 个结构参数作为优化因子,以效率最大和齿槽转矩最小进行性能指标优化,确定最佳参数组合。仿真结果表明,优化后的电机效率提升了3.75%,齿槽转矩减小了17.48%。

按照设计方案与优化结果进行样机试制,并进行厂内测试与现场应用,对比验证有限元仿真结果,验证仿真分析的正确性与优化设计的有效性,并为潜油永磁同步电机直驱螺杆泵系统在油田的推广应用夯实基础。