超低渗油藏多级喷砂射孔压裂技术研究与应用

2023-04-14赵小光林志波郑志刚

赵小光,林志波,黄 燕,郑志刚

(1.长庆油田分公司第十采油厂,甘肃 庆阳 745100;2.长庆油田分公司第二采油厂,甘肃 庆阳 745100)

H 油田位于中国西北部的鄂尔多斯盆地,储层致密,渗透率一般不超过0.3 mD[1],属典型的超低渗透油藏[1-2],但油层厚度较大,一般单井发育油层在15~50 m。钻完井后仅采用射孔方式无法获得工业油流,必须对储层进行压裂改造才能使油井获得工业油流生产能力。前期采用常规射孔、常规分层压裂方式对储层进行压裂改造。但常规分层压裂工艺存在滑套级数有限无法实现多级多层分层压裂、双封单卡上提管柱分层压裂施工效率低下并极易发生井下故障等问题。

面对这些难题,进行了攻关,引入了连续油管,并与水力喷砂射孔工艺相结合,形成多级喷砂射孔压裂工艺配套技术,极大提高了压裂施工效率和施工成功率。该工艺技术通过喷嘴的节流将高压射孔液转化为高速射流液体,对套管及岩层进行喷砂冲蚀,建立地层与井筒之间初级通道,然后对储层进行加砂压裂。该压裂工艺技术优化集成了连续管柱高效作业、多级喷砂射孔、封隔器分层、大排量注入等技术,对于纵向油层厚度大、产层多的油藏精准实施分层压裂,特别是薄互层压裂具有显著优势。

1 常规分层压裂存在的不足

随着科技不断进步和技术人员的不断努力改进,油田开发过程的储层压裂改造工艺已经发展出多种工艺技术手段,特别是分层压裂的出现,提高了储层改造程度和精度,但常规分层压裂在实际实施过程,存在以下不足。

运用封隔器+压裂滑套组合管柱进行分层压裂,由于滑套级数的限制,一般单井最多实施分3 层压裂[3],面对厚油层无法实施更多层级精细压裂。运用双封单卡[4-5]管柱进行上提管柱分层压裂,易发生井下卡钻故障,为解除井筒故障导致压裂施工占井周期较长并影响压裂增产效果。运用双封单卡管柱压完一层后,上提管柱过程易发生封隔器损坏无法继续实施压裂的故障,只能通过起出井内压裂管柱后重新下入压裂管柱才能继续实施下一层压裂,导致压裂施工效率低。运用双封单卡管柱压完一层后,调整钻柱前必须先打开防喷器并拆卸井口,高压井、超前注水区块存在较大安全隐患。运用双封单卡管柱压完一层后,必须先进行放喷才能动管柱,地层高压高速流体返出容易对井下工具、管柱造成损伤,很多井因此必须更换工具,重新下井才能继续压裂,导致压裂施工周期长、效率低。

2 多级喷砂射孔压裂设计

H 油田油层厚度大、物性差,属典型的超低渗透油藏,需对储层实施精细压裂改造,以确保获得较好的产能。面对常规分层压裂存在的不足,进行了技术攻关,大胆提出用连续油管作为压裂管柱,并对压裂管柱和压裂工艺技术进行了创新设计。

2.1 多级喷砂射孔压裂管柱设计

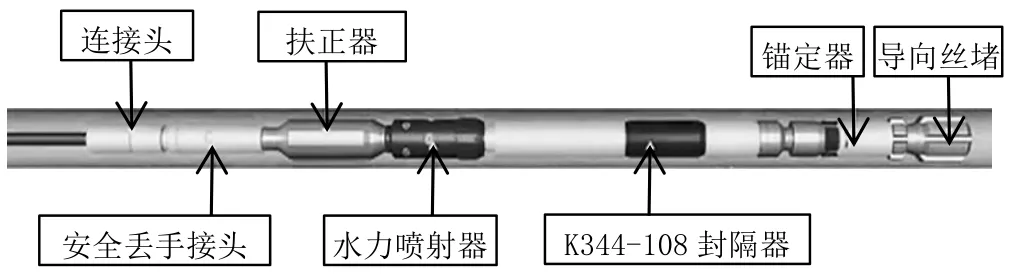

连续油管多级喷砂射孔压裂工艺管柱如图1所示。多级喷砂射孔压裂管柱组合最初设计为(从上至下):连续油管+连续油管连接头+Φ4×4.5 mm 水力喷射器+K344-108 封隔器+导向丝堵[6]。各工具作用与原理如下。

图1 连续油管多级喷砂射孔压裂工艺管柱

连接头:用于将连续油管和井下工具或两段连续油管连接起来。

水力喷射器:通过喷嘴的节流将高压射孔液转化为高速射流液体,对套管及岩层进行喷砂冲蚀,建立地层与井筒之间初级通道。

封隔器:用于多级喷砂射孔压裂时封隔下部已压开的射孔层段,避免层间干扰,实现精准压裂改造。

2.2 多级喷砂射孔压裂技术设计

连续油管与工具连接后,下入井底,进行数据校核。然后上提拖动管柱使水力喷射器准确位于工程设计深度,地面泵车打压坐封封隔器,之后通过连续油管以一定排量将具有一定含砂浓度的射孔液通过水力喷射器进行喷砂射孔。射孔完成后,循环冲砂直至干净,然后泵入高压液体压开地层,按压裂工程设计参数对射孔层段进行加砂压裂;一段压裂完成后,解封封隔器,上提管柱使水力喷射器到另一深度,再按上述程序对另一射孔层段进行加砂压裂;按此循环完成所有层段的压裂后,从井内提出多级喷砂射孔压裂管柱或放喷后再提出井内多级喷砂射孔压裂管柱。连续油管多级喷砂射孔压裂工艺流程图如图2 所示。

图2 连续油管多级喷砂射孔压裂工艺流程图

3 多级喷砂射孔压裂改进

运用上述设计的多级喷砂射孔压裂工艺技术,在H 油田B**-α井、B**-β井和B**-γ井进行了现场试验,施工取得了成功,但发现存在以下3 个不足,具体如下。

第一,发现该多级喷砂射孔压裂管柱在井筒内不是完全处于居中状态,一般有微小倾斜,管柱与中垂线有偏差,分析这是因为连续油管柱外径比套管内径明显小,在施工管柱和套管之间存在相当大的环形空间造成的,这个微小倾斜可能给水力喷砂射孔造成误差。

第二,在水力喷砂射孔压裂过程,该管柱有轻微的摆动和蠕动,这个摆动和蠕动可能造成喷砂射孔点位不够精确或造成压裂施工压力过高等危害,分析原因,这是由于管柱底部没有充分锚定造成的。

第三,水力喷砂射孔后进行压裂时,压开地层所需的破裂压力很高。分析认为主要有以下2 个原因:①连续油管内径小(为Φ41.1 mm)、喷射器孔眼直径小(Φ4×4.5 mm),泵注液体时摩阻大,造成施工压力高;②连续油管地面部分处于盘绕状态,完成水力喷砂射孔后冲砂时,砂子上返有一定的阻力,导致井内在喷点附近有砂子堆积残留。

3.1 工具及组合的改进

上述第一和第二个不足之处,主要通过优化改进管柱及工具组合来解决。一是在水力喷射器上部增加扶正器,对管柱进行“对中扶正”,达到“纠偏”效果。二是在封隔器下部增加锚定器[7],防止管柱摆动和上下蠕动,增加管柱在施工时的稳定性。三是在工具与连续油管连接部位增加安全丢手接头,利于处理井筒故障。改进后的连续油管多级喷砂射孔压裂工艺管柱如图3 所示。

图3 改进后的连续油管多级喷砂射孔压裂工艺管柱

3.2 降低破裂压力的技术改进

为克服上述第三个不足,创新出以下4 种技术来降低地层破裂压力,确保顺利完成压裂施工。

加酸破压法。当遇地层破裂压力太高,地层难压开,可考虑加酸破压法,一般采用的土酸配方为12%HCl+3.0%HF+0.5%铁离子稳定剂+0.5%MH-16 缓蚀剂+0.5%WN-200 黏土稳定剂,酸量一般在5~8 m3即可,先小排量将酸液注入近井地带,关井反应45 min,利用酸的溶蚀作用破坏近井地带岩石部分结构,然后高压泵入压裂液压开地层,压开后逐级提升排量至设计参数进行该层压裂。

冲洗孔眼法。当地层破压后,有一定吸水量但提不起排量,提排量压力突升直至超压,这种情况多数是因为孔眼周围有砂子,二次冲洗后常常能解决。

憋压放喷法。地层初次压开后,裂缝开启不大,特别是在套管逐步提排量补液过程中,会把井筒未完全冲洗出来的砂子带入裂缝,形成裂缝堵塞,无法提排量,可采用快速放喷法,将裂缝中砂子返吐出来后再次压裂。

解封冲洗法。采用以上3 种方法都无法压开地层或者压开提不起排量时,可采用解封冲洗法。即上提连续油管解封后,从套管大排量反循环冲洗,目的是冲洗孔眼周围堆积砂子,再重新坐封重新压裂。

4 应用与效果情况

2019—2021 年在H 油田共实施多级喷砂射孔压裂106 口,与常规分层压裂相比,该压裂工艺技术施工一次成功率为97.2%,较常规分层压裂一次成功率提高15%;单层压裂施工周期平均为1.2 d,较常规分层压裂施工周期缩短73%;并且最多实现了一趟管柱分15层压裂,较常规分层压裂分层级数提高275%;压后平均单井放喷量减少了300 m3,在减少压后废水处理量的同时也提高了压后地层能量保持水平;同时还大大减小了安全环保风险;产能方面,这106 口井年单井平均产能较常规分层压裂提高了0.5 t/d,压裂改造效果明显提升。

5 结论

通过分析常规分层压裂存在的不足以及工具的优选,创新设计了多级喷砂射孔压裂工艺管柱及多级喷砂射孔压裂技术;在实践中对该压裂工艺管柱及压裂技术进行了优化与改进,形成并完善了多级喷砂射孔压裂工艺配套技术。

创新形成了4 种降破压工艺技术方法,解决了部分井应用多级喷砂射孔压裂工艺进行压裂时,破压高、难以实施压裂的难题,进一步完善了多级喷砂射孔压裂工艺技术体系。

该多级喷砂射孔压裂工艺技术大大提高了分层压裂级数与能力,满足纵向油层厚度大、产层多的油藏精准实施分层压裂的施工需要。

该多级喷砂射孔压裂工艺技术,大大提高了单井多段分层压裂施工的一次成功率、大大缩短了压裂施工周期,提高了压裂施工的效率。

该多级喷砂射孔压裂工艺技术实施过程不需放喷,不需拆卸井口,不需起下管柱,降低了安全环保风险,降低了井控风险,大大减轻了工人的劳动强度。