基于价值流图的RT 公司装配生产线优化

2023-04-14郭春东

郭春东,韩 静

(河北科技大学经济管理学院,河北 石家庄 050018)

目前中国市场环境变换不断,企业为提升自身整体发展水平不断深入实施精益生产的管理理念和模式。价值流图可以将精益思维融汇贯通于生产实践中,对生产流程中存在的问题进行系统性、持续性的优化,从基础性生产制造活动中找寻成本节约的途径方法,找寻更加实际的优化方法。

1 企业现状分析

RT 公司作为中国卫浴行业的名牌企业,自1999年创立以来,申请了100 多项节水领域自主知识产权,并荣获9 大全球主流高端认证。但是在企业快速发展的同时, 生产管理中的问题也日益突出:生产效率低下,企业经济效益急需提高;车间布局安排不当,造成搬运距离和成本增加;库存数量较多,占用企业大量资金;企业作业现场混乱,出现了诸多管理问题。同时伴有设备不清洁、通道有杂物堆积,工作区域无划分、工作器具无定位,物料、工具和生活用品随意放置等现象,降低了工作效率。由于影响产品最终质量的因素多且难控,所以生产中出现不良品造成重修和返工的现象并不罕见。

2 价值流分析[1-5]

2.1 绘制现状价值流

生产排程、设备、人员、作业环境、物流体系成熟度以及工人技术水平等都是影响精益生产的因素。排水阀组装装置由调节片、摆杆、浮筒、隔离板、连接管、卡盘、插销、按键组、四连杆和上盖组成,操作工人30 人,工艺时间164 s,设备平均换型时间14.1 min。进水阀组装装置由条螺纹、抬杆、插销、本体、上罩、三角垫、螺母、止水器和节流器组成,操作工人22 人,工艺时间55.87 s,设备平均换型时间11.67 min。包装装置由装袋(进、排水阀装袋,说明书装袋,按钮装袋)、检查、封袋和装箱(称重、码放)组成,操作工人6 人,换型时间较短可忽略不计,RT公司装配流程价值流程现状分析如图1 所示。

图1 现状价值流图

2.2 价值流现状分析

对试点工位进行实际观测,对现状价值流图中的数据进行如下具体分析:①产品换型时间过长。纵观进水阀排水阀整体装配工艺路线,大部分工艺环节换型时间在10 min 以上,最多可达15 min,不利于多品种小批量产品的生产。②装配过程中订单更换频繁,加工装配工艺和顺序也并不固定,而传统的固定式流水线生产难以根据不同产品特点改变位置,导致在组装过程中顺序混乱、错料的现象常见。③增值比低,真正对产品进行增值作业的时间只有241.43 s,非增值作业时间达到14.1 min,增值比率仅达到22.2%,时间主要消耗在等待、搬运、返工过程中,生产率低。④供应商是5 d 制周供货,周期较长易造成巨大材料积压,造成库存浪费,增加企业成本,应该进行适当压缩。

2.3 绘制未来价值流图

未来价值流致力于建立一条完整的生产链,该生产链涵盖了产品从原材料转变为成品并给它赋予价值的全部活动,每个单独的过程都通过推、拉式系统与顾客建立联系,通过识别当前状态的浪费损失,讨论改善策略与方法,绘制信息流和物流,绘制时间轴实现未来价值流的绘制,为企业经营提供系统化持续性改进。从价值流现状图可以看出,企业生产周期较长,非增值时间过长导致增值比较低,同时存在库存积压、现场混乱等问题。

因此,本文在对未来价值流的改进中重新调整装配顺序,领料员在仓库领取全、半排调节片后送往齐套超市形成隔离板半成品,极大缩短了加工线上的装配时间,同时将浮筒与本体完成预组装,形成本体齐套超市。改善后的排水阀生产周期由14 d 缩至10.5 d,作业时间由241.43 s 缩至145.17 s;进水阀生产周期由14 d 缩至9.25 d,作业时间由136.2 s 缩至125.97 s,未来价值流如图2 所示。

图2 未来价值流图

3 提出改善方案

3.1 基于ECRS 原则对七大浪费现象的改善

企业根据ECRS原则对车间设施布局进行再设计,划分作业区和生活区,为作业环境潮湿的试水区设立单独作业空间;制定标准进水阀、排水阀装配流程,在包装前段增加质检人员,并培养员工自检习惯;增加进、排包装一体线代替装配B 线,组装完成后直接打包装箱,无需先将成品码放再到包装区领取进行作业;根据ECRS 原则对装配流程再设计,在隔离板、本体、摆杆、条螺纹和螺母工序前设立齐套超市,简化流水线工序;配料员要提高物料配送的准确性和及时性,达到多频次、少批量、高准确度的配送要求;各部门加强协调,加强生产现场管控,最大程度降低在制品库存和原材料库存,这也是使产品价值增值的重要环节。维修部门应加强自身工作素养,及时有效地解决设备故障,员工加强对设备的保养,准确安装设备,减少等待的时间[6]。

3.2 加工异常分析改善

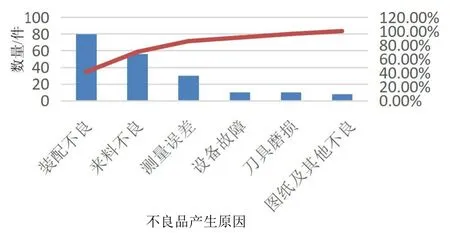

统计试点车间一周内出现的残次品数达到194件,总结不良品产生的原因有装配不良、来料不良、测量误差、设备故障、刀具磨损、图纸及其他不良,按不良比例、数量等数据的大小排列并连接百分比累计曲线,对应柏拉图如图3 所示。分析可知,84.57%的产品不良原因为装配不良、来料不良以及测量错误。因此质监部门应严格把控来料质量,提高员工技能水平,减少来料、装配和测量环节的失误,提高产品质量。

图3 缺陷产品柏拉图

3.3 标准作业改善

标准作业的目的是辅助人、物料和信息流动,以便工厂能够将客户所需要的产品按照准确的数量和时间交付。TWI 日本产业训练协会提出“讲三练四”训练法则:培训师把作业步骤、技术要点和质量要求讲解3 遍,学员重复4 遍操作。通过对价值流的研究,规范工艺作业标准,制定SOP 标准化作业表和时间观测表,使操作者规范作业步骤及动作要领,为进一步改善生产线装配流程打好基础[2,7]。

3.4 精益车间布局改善

本文以精益理念为导向,在与公司相关人员反复讨论下,决定从以下几方面对本车间进行布局优化:划分作业区域,将环境潮湿的试水区设单独空间,并根据物料流通方向设置出入口,减少为浪费;改善生产现场混乱情况,取消装配线两侧的物料缓存区,设立集中缓存区;根据生产节拍合理增加成品发送的频率,减少车间内物料;采取流水线模式将进水阀、排水阀B 线与包装线合并,减少组装线与包装线之间的等待时间;用“双面式”工位代替“单线顺向”模式,便于员工之间交流,缓解物料堆积,经过训练的员工可自动调节生产速度;为每个作业区设立员工休息区,严禁将生活用品带入作业环境中,进行现场管理。

4 改善效果分析

4.1 工艺时间改善效果分析

根据价值流图分析结果可知,RT 公司装配车间改善前后的非增值时间得到了缩减,意味着相同时间内有更多的时间用于增值作业,加工一批进、排水阀所需时间和生产周期改善前后的效果对比如图4 所示。

图4 装配时间和生产周期改善前后的效果对比

通过一系列改善措施,排水阀装配时间由241.43 s减至145.17 s,生产周期由14 d 变化为10.5 d;进水阀装配时间由136.2 s 降至125.97 s,生产周期由14 d 变化为9.25 d,这是因为对车间布局进行了改善,解决了物料乱堆乱放问题,同时对操作流程进行了标准化规范,建立齐套超市,减少了装配线的耗时,从多方面多角度进行了问题的发现、分析和解决。

4.2 搬运距离改善效果分析[8-9]

基于精益理念以物料运输距离最小为目标对车间布局进行改进,对工作区域进行划分,对器具进行定位管理,疏通通道,解决了物流路线交叉、迂回等问题,缩短了搬运行程,减少了搬运与等待时间。改善前物流路线长度约为1 031 m,改善后约为825 m,缩短了19.98%,同时将17 条运输路线减少为11 条,与原有车间布局相比较,改进后的车间布局在缩短搬运距离上效果显著,极大程度提高了生产效率,缩短了等待时间。

为方便描述将进水阀A 区、排水阀A 区、进水阀B 区、排水阀B、试水区、包装区、装车区、原料区、成品区和待装区依次以字母A—J 表示,改善前后物流距离对比分析如表1 所示。

表1 改善前后物流距离对比分析

4.3 库存的合理化管理改善效果分析

在充分考虑价值流的基础上,以提前预测市场变化为前提为生产排程制定了科学合理的生产计划,对生产现场进行管控,避免产品生产与市场需求不匹配。选取AR0021 型号产品进行库存跟踪发现,在连续22 d内经过改善物料库存筐数由4 427 个大幅度减少至3 581 个,库存降低比率由初始的-0.03%增加至42.53%,企业将拉式生产与推动生产进行了结合,使产品迅速切换,对生产工艺流程的改善有促进作用。

4.4 现场管理改善效果分析

运用“5S”管理,围绕整理、整顿、清扫、清洁和素养进行15 个问题的设置,运用5S 进行评价得到初始评分均小于50 分,逐步进行问题的发现与改善后均达到了90 分以上,实现了80 分预期目标。同时看板管理是一种以公开化和视觉性为特征的管理方式,管理者的要求和意图一目了然,员工通过自主管理、自我控制来提高劳动生产率。

5 结束语

本文基于精益理念,以RT 公司进水阀、排水阀装配线为研究对象,绘制其现状价值流图并识别出当前存在的问题。通过对装配车间的系统化改善,排水阀装配时间缩短了96.26 s,生产周期缩短了3.5 d;进水阀装配时间缩短了10.23 s,生产周期缩短了4.75 d;库存积压问题得到了解决;物流线距离缩短了206 m,运输路线减少了6 条,改进后的车间布局在缩短搬运距离上效果显著,极大程度提高了生产效率。本文运用精益生产的原理与方法分析解决问题,解决了企业当前困境,证明了精益思想和价值流图的作用,为持续优化装配线、提高企业生产率提供了帮助。